Фильтр рукавный для трехступенчатой очистки воздуха от механических примесей

Иллюстрации

Показать всеИзобретение предназначено для очистки аспирационного воздуха, отбираемого от деревообрабатывающих станков, содержащего смесь древесной пыли, опилок и стружки или только 100%-ную древесную шлифовальную пыль, которая является пожаро-и взрывоопасной, и возврата очищенного воздуха в производственное помещение. Фильтр включает фильтрующие модули с пылеулавливающими камерами, коллекторами, фильтрующими рукавами, бункерами, панелью воздушных ячейковых фильтров. Панель установлена горизонтально в промежутке между пылеулавливающими камерами под клапанными отверстиями для очищенного воздуха с образованием верхней камеры, которая подсоединена к всасывающему патрубку дополнительного вентилятора, и нижней камеры, к которой с торца присоединен коллектор вывода очищенного воздуха, имеющий две вертикальные боковые стенки с прямоугольными окнами, в которые встроены сотовые решетки, выполненные из плоских и гофрированных лент. Технический результат: уменьшение энергетических затрат на очистку воздуха и расширение функциональных возможностей. 13 ил.

Реферат

Изобретение предназначено для очистки газа и/или воздуха производственных помещений, оборудование которых загрязняет воздух, в частности для очистки аспирационного воздуха, отбираемого от деревообрабатывающих станков, содержащего: смесь древесной пыли, опилок и стружки или только 100%-ную древесную шлифовальную пыль с твердыми абразивными частицами, которая является пожаро-и взрывоопасной, и возврата очищенного воздуха в производственное помещение.

Сущность заявляемого решения.

Для получения более высокого технического результата по сравнению с известными решениями, а именно снижения энергетических затрат при очистке воздуха и расширения функциональных возможностей фильтра, панель воздушных ячейковых фильтров установлена горизонтально в промежутке между пылеулавливающими камерами под клапанными отверстиями для очищенного воздуха по всей длине ряда модулей с образованием верхней камеры очищенного воздуха, которая подсоединена к всасывающему патрубку дополнительного центробежного вентилятора и нижней камеры дополнительно очищенного воздуха, выполненной с одним открытым торцом, к которому присоединен коллектор вывода очищенного воздуха, выступающий за пределы ряда модулей и имеющий две вертикальные боковые стенки с прямоугольными окнами, в которые встроены сотовые решетки, выполненные из плоских и гофрированных лент жаропрочного материала, имеющие суммарную площадь живого сечения гофр, обеспечивающего предотвращение прохождения огня через них при установленной производительности основного центробежного вентилятора, кроме того, к коллектору вывода очищенного воздуха на выходе из сотовых решеток присоединены приемные коллекторы переменного сечения, выходные отверстия которых соединены с патрубками собирающего тройника, соединенного на выходе со всасывающим патрубком основного центробежного вентилятора.

Изобретение решение относится к области очистки воздуха или газа, а также их смесей от механических примесей, в частности к очистке аспирационного воздуха, отбираемого от деревообрабатывающих станков, содержащего смесь древесной пыли, опилок и стружки, или 100%-ную древесную шлифовальную пыль, которая является пожаро-и взрывоопасной, и возврата очищенного воздуха в производственное помещение. Заявляемое решение может быть использовано в мукомольной, текстильной, химической и других отраслях промышленности, в которых воздух производств содержит 100%-ную пожаро-и взрывоопасную пыль типа древесной шлифовальной.

Из источников научно-технической и патентной информации известно большое количество модификаций рукавных фильтров. Среди них в качестве аналогов и прототипа выбраны те, в которых пылеулавливающие камеры фильтрующих рукавов установлены рядами с образованием между ними промежутка, в котором установлены коллекторы загрязненного и очищенного воздуха, а регенерация фильтровальной ткани осуществляется путем обратной посекционной продувки рукавов очищенным воздухом, что обеспечивает возможность дальнейшего их усовершенствования в направлении, указанном в формуле изобретения заявляемого решения.

Известен фильтр рукавный для трехступенчатой очистки воздуха от механических примесей, патент №2202401 С1 В01D 46/02, содержащий по крайней мере один ряд фильтрующих модулей, каждый из которых имеет две установленные с промежутком между их боковыми стенками пылеулавливающие камеры с секциями вертикально расположенных фильтрующих рукавов, коллекторы переменного сечения для ввода загрязненного и вывода очищенного воздуха, размещенные в промежутке между пылеулавливающими камерами, коллектор продувочного воздуха, основной центробежный вентилятор и рециркуляционный воздуховод с тройником, соединенным с нагнетательным патрубком основного центробежного вентилятора, дополнительный центробежный вентилятор, всасывающий патрубок которого соединен с тройником, установленным на нагнетательном рециркуляционном воздуховоде основного центробежного вентилятора, а нагнетательный патрубок с входным отверстием коллектора продувочного воздуха, жалюзийные решетки, наклонно установленные под каждой пылеулавливающей камерой, клапанные коробки, установленные на трубных решетках пылеулавливающих камер, с размещенными в них приводными клапанами тарельчатого типа, взаимодействующими поочередно с двумя соосными отверстиями, расположенными по одному на коллекторах продувочного и очищенного воздуха по их горизонтальной оси одно над другим в каждой клапанной коробке, а две зеркально расположенные клапанные коробки одного модуля имеют общую перегородку, разделяющую пары их соосных отверстий, бункер с разгрузочным устройством для механических примесей. Кроме того, фильтр содержит, по крайней мере, одну однорядную панель воздушных ячейковых фильтров, размещенную во входном отверстии конфузора, установленного между коллекторами загрязненного и очищенного воздуха по всей длине ряда модулей и дополнительным коллектором переменного сечения, входное отверстие которого соединено с выходным отверстием коллектора очищенного воздуха, а выходное отверстие конфузора - со всасывающим патрубком основного центробежного вентилятора.

Работа фильтра осуществляется следующим образом.

Загрязненный воздух, содержащий стружку, опилки и древесную пыль, из коллектора для ввода загрязненного воздуха каждого ряда модулей поступает в бункеры. Поток загрязненного воздуха, огибая направляющие щитки, проходит через жалюзийные решетки, оставляя в бункерной части стружку, опилки, и далее поступает в фильтровальные рукава и панель воздушных ячейковых фильтров типа ФЯК, в которых воздух очищается от древесной пыли, очищенный воздух подается основным центробежным вентилятором в рециркуляционный воздуховод. Процесс фильтрации в рукавах осуществляется в течение расчетного времени, контролируемого посредством реле времени, после срабатывания которого включается дополнительный центробежный вентилятор и начинается процесс последовательной регенерации рукавных секций.

Для регенерации фильтрующей ткани рукавов закрывается клапанное отверстие очищенного воздуха регенерируемой рукавной секции и открывается клапанное отверстие продувочного воздуха. Дополнительный центробежный вентилятор забирает очищенный воздух из тройника, установленного на нагнетательном рециркуляционном воздуховоде основного центробежного вентилятора, и подает его через продувочный коллектор и клапанное отверстие в клапанную коробку регенерируемой рукавной секции. При этом фильтровальные рукава продуваются в обратном направлении. Пыль с рукавов сбрасывается в бункерную часть фильтра, а загрязненный продувочный воздух поступает в коллектор загрязненного воздуха и, пройдя через жалюзийные решетки, распределяется по рукавным секциям, работающим в режиме фильтрации, после чего проходит дополнительную очистку в панели ячейковых фильтров типа ФЯК и поступает в основной центробежный вентилятор.

Основной центробежный вентилятор в режимах фильтрации и регенерации имеет различную производительность. В режиме регенерации большую производительность, чем в режиме фильтрации, на величину производительности дополнительного центробежного вентилятора. Регулирование производительности основного центробежного вентилятора при переходе с режима фильтрации на режим регенерации и, наоборот, осуществляется посредством управляемой дроссельной заслонки, установленной внутри рециркуляционного воздуховода.

Отличия известного фильтра состоят в том, что на всех штоках приводных клапанов тарельчатого типа шарнирно установлены верхний и нижний тарельчатые клапаны, между которыми размещены пружины сжатия. На штоках жестко закреплены ползуны в форме прямоугольного тела, имеющие направляющие и консольно установленные ролики, взаимодействующие с кулачками, выполненными с внутренним вогнутым рабочим профилем с разрывом и жестко установленными на приводном распределительном валу с равномерным угловым смещением по окружности относительно друг друга на угол ϕ=(360°-α)/n, (где α=25...30° - угол совмещения циклов регенерации смежных рукавных секций, n - число рукавных секций). Шарниры тарельчатых клапанов выполнены в виде шаровых опор, в которых шары имеют сквозные отверстия с подвижно установленными в них штоками с возможностью поочередного подъема верхнего и нижнего тарельчатых клапанов.

Указанные отличия, обеспечивающие замену пневматического привода клапанов на электромеханический привод с кулачковым распределительном валом, позволяют снизить эксплуатационные затраты и себестоимость изготовления фильтра.

Вышеописанный рукавный фильтр имеет следующие недостатки.

1. Имеет зависимую от основного центробежного вентилятора систему регенерации рукавных секций путем обратной посекционной продувки рукавов очищенным воздухом, в которой продувочный воздух пропускается через основной центробежный вентилятор, что вызывает увеличенные энергетические затраты на очистку воздуха в фильтре.

2. Имеет ограниченные функциональные возможности, т.к. пи очистке аспирационного воздуха от механических примесей, содержащих в своем составе только 100%-ную пожаро-и взрывоопасную пыль, например древесную шлифовальную, фильтр вследствие отсутствия в нем на выходе постоянно действующей системы задержания огня при взрыве пылевоздушной смеси в фильтре не обеспечивает предотвращение распространения огня взрывной волной по рециркуляционному воздуховоду в пожаро-и взрывоопасное производственное помещение, например, для чистового шлифования мебельных деталей, щитов или фанеры.

Наиболее близким по технической сущности и достигаемому результату является «Фильтр рукавный для очистки воздуха от механических примесей», патент №2173207 С1 с приоритетом от 13 января 2001 г., МПК В01D 46/02, который содержит, по крайней мере, один ряд фильтрующих модулей, каждый из которых имеет две установленные с промежутком между их боковыми стенками пылеулавливающие камеры, снабженные трубными решетками со сквозными патрубками и секциями вертикально расположенных фильтрующих рукавов, закрепленных открытыми концами на патрубках трубных решеток, бункер с отверстиями для ввода загрязненного воздуха, в которых установлены поворотные заслонки, и отверстием для вывода механических примесей, коллекторы переменного сечения для ввода загрязненного и вывода очищенного воздуха, размещенные в промежутке между пылеулавливающими камерами, коллектор продувочного воздуха, снабженный на входе запорным клапаном с исполнительным механизмом, клапанные коробки с размещенными в каждой из них приводным клапаном тарельчатого типа, взаимодействующим поочередно с двумя соосными отверстиями, расположенными по одному на коллекторах продувочного и очищенного воздуха по их горизонтальной оси одно над другим, причем две зеркально расположенные клапанные коробки одного модуля имеют общую перегородку, разделяющую пары их соосных отверстий, и центробежный вентилятор.

Отличия известного фильтра состоят в том, что трубные решетки установлены в верхней части пылеулавливающих камер, а фильтрующие рукава закреплены на них верхними открытыми концами, отверстия для ввода загрязненного воздуха в бункеры снабжены направляющими щитками, а отверстия для вывода механических примесей из бункеров - шлюзовыми разгрузителями, расположенными в смежных рядах модулей в шахматном порядке, в верхней части бункера под каждой пылеулавливающей камерой наклонно установлена жалюзийная решетка, клапанные коробки установлены на трубных решетках, а на клапанных коробках - герметичная камера обслуживания, центробежный вентилятор установлен у переднего торца каждого ряда модулей и снабжен рециркуляционным воздуховодом с тройником, соединенным с нагнетательным патрубком центробежного вентилятора.

Кроме того, фильтр снабжен, по крайней мере, однорядной панелью воздушных ячейковых фильтров, размещенной во входном отверстии конфузора, установленного между коллекторами загрязненного и очищенного воздуха по всей длине ряда модулей, и дополнительным коллектором переменного сечения, входное отверстие которого соединено с выходным отверстием коллектора очищенного воздуха, а выходное отверстие конфузора - с всасывающим патрубком центробежного вентилятора, при этом коллектор продувочного воздуха снабжен дополнительным центробежным вентилятором, всасывающий патрубок которого соединен с тройником, установленным на нагнетательном рециркуляционном воздуховоде основного центробежного вентилятора, а нагнетательный патрубок дополнительного вентилятора соединен с входным отверстием коллектора продувочного воздуха. Бункер выполнен из трех частей, верхняя из которых имеет квадратное сечение, а нижняя выполнена в виде цилиндра с плоским днищем, на внутренней поверхности которого по его центральной оси установлена цилиндрическая обечайка, образующая с внутренней поверхностью цилиндра и его днищем кольцевой желоб, в днище желоба выполнено отверстие для выгрузки механических примесей в шлюзовый разгрузитель, кроме того, под днищем цилиндра установлен привод, а в днище по его центральной оси выполнено сквозное отверстие для приводного вала, на котором неподвижно закреплен каркас разгрузочного устройства коническо-цилиндрической формы, нижняя цилиндрическая часть которого размещена с технологическим зазором снаружи обечайки в кольцевом желобе, при этом на наружной поверхности цилиндрической части разгрузочного устройства радиально закреплены, по крайней мере, две лопасти, длина каждой из которых меньше или равна разности внутреннего радиуса цилиндра и наружного радиуса цилиндрической части разгрузочного устройства.

Несмотря на большое количество совпадающих признаков прототипа и заявляемого решения, отсутствие в прототипе отличительных признаков последнего не обеспечивает получение технического результата, заключающегося в уменьшении энергетических затрат при очистке воздуха и расширении функциональных возможностей фильтра по следующим причинам.

1. Фильтр имеет зависимую от основного центробежного вентилятора систему регенерации рукавных секций путем обратной посекционной продувки рукавов очищенным воздухом, при которой продувочный воздух пропускается через основной центробежный вентилятор, вызывая увеличенные энергетические затраты на очистку воздуха.

2. Фильтр имеет ограниченные функциональные возможности, т.к. при очистке аспирационного воздуха от механических примесей, в состав которых входит только 100%-ная пожаро-и взрывоопасная пыль, например, древесная шлифовальная, фильтр вследствие отсутствия в нем на выходе постоянно действующей системы задержания огня при взрыве пылевоздушной смеси в фильтре не обеспечивает предотвращение распространения огня взрывной волной по рециркуляционному воздуховоду в пожаро-и взрывоопасное производственное помещение, например, для чистового шлифования мебельных деталей, щитов или фанеры.

Зависимая от основного центробежного вентилятора система регенерации рукавных секций путем обратной посекционной продувки рукавов очищенным воздухом вызывает увеличенные энергозатраты на очистку воздуха по следующим причинам. Пропускание продувочного воздуха через основной центробежный вентилятор, приводит к увеличению производительности Lв основного центробежного вентилятора в расчетном режиме регенерации (одна рукавная секция находится на регенерации, остальные рукавные секции - в режиме фильтрации).

Увеличенное количество воздуха в режиме регенерации проходит через рукавные секции, участвующие в фильтрации, клапанные отверстия, коллектор очищенного воздуха, отвод, а также через панель воздушных ячейковых фильтров типа ФЯК, конфузор и часть рециркуляционного воздуховода до тройника, являющегося местом забора очищенного воздуха дополнительным центробежным вентилятором. При этом возрастают скорости воздушного потока в названных элементах и увеличиваются в них потери давления, которые приводят к увеличению давления, развиваемого основным центробежным вентилятором Нв. Поскольку расчетная мощность двигателя Рэ.р. вентилятора прямо пропорциональна произведению производительности Lв и давления Нв вентилятора, то при увеличенных значениях параметров вентилятора Lв и Нв растет и расчетная мощность двигателя Рэ.р. вентилятора и увеличиваются энергозатраты на очистку воздуха в процессе эксплуатации фильтра.

Отсутствие на выходе из фильтра постоянно действующей системы задержания огня приведет к тому, что при очистке аспирационного воздуха от механических примесей, в состав которых входит только 100%-ная пожаро-и взрывоопасная пыль, и взрыве пылевоздушной смеси в фильтре, возникший огонь вследствие огромного избыточного давления взрыва, порядка (2,5-10)103 кПа, мгновенно распространится взрывной волной по рециркуляционному воздуховоду во взрывоопасное производственное помещение, в котором произойдет вторичный взрыв с возможными человеческими жертвами.

Известная конструкция отсечных клапанов, устанавливаемых на выходе из фильтров, не обеспечивает 100%-ную надежность выполнения функций огневых преградителей, т.к. отсечной клапан приводится в действие электромагнитами через промежуточные реле от датчика, каждый из которых может выйти из строя, в результате чего возникнет отказ в срабатывании отсечного клапана.

Кроме этого, отсечные клапаны не обладают достаточным быстродействием срабатывания, чтобы отсечь пожаро-и взрывоопасное производственное помещение от мгновенно распространяющегося взрывной волной огня в случае образования взрыва пылевоздушной смеси от разряда статического электричества непосредственно в самом фильтре.

Задача, на осуществление которой направлено заявляемое решение, состояла в дальнейшем усовершенствовании известной конструкции рукавного фильтра с трехступенчатой очисткой воздуха от механических примесей, в состав которых входят стружка, опилки и древесная пыль, и получении технического результата - уменьшения энергетических затрат на очистку воздуха и расширения функциональных возможностей фильтра за счет:

1) создания энергосберегающей системы регенерации обратной посекционной продувки рукавов очищенным воздухом, независимой от основного центробежного вентилятора, обеспечивающей устранение пропускания продувочного воздуха через основной центробежный вентилятор, которое приведет к уменьшению производительности Lв и давления Нв основного центробежного вентилятора в расчетном режиме регенерации рукавных секций и, как следствие, к снижению установленной мощности двигателя вентилятора и энергетических затрат на очистку воздуха в фильтре;

2) создания на выходе из фильтра постоянно действующей системы задержания огня, обеспечивающей предотвращение распространения огня по рециркуляционному воздуховоду при взрыве пылевоздушной смеси в фильтре, что позволит осуществлять в фильтре очистку воздуха от механических примесей, в состав которых входит только 100%-ная пожаро-и взрывоопасная пыль, например древесная шлифовальная, и тем самым обеспечит расширение функциональных возможностей фильтра.

Достижение вышеуказанных технических результатов обеспечивается тем, что фильтр рукавный для трехступенчатой очистки воздуха от механических примесей, содержащий, по крайней мере, один ряд фильтрующих модулей, каждый из которых имеет две установленные с промежутком между их боковыми стенками пылеулавливающие камеры, снабженные в верхней части трубными решетками со сквозными патрубками и секциями вертикально расположенных фильтрующих рукавов, закрепленных верхними открытыми концами на патрубках трубных решеток, коллектор переменного сечения для ввода загрязненного воздуха, размещенный в промежутке между пылеулавливающими камерами, коллектор вывода очищенного воздуха, коллектор продувочного воздуха, снабженный на входе запорным клапаном, основной центробежный вентилятор, установленный у переднего торца каждого ряда модулей, и рециркуляционный - воздуховод, клапанные коробки, установленные на трубных решетках с размещенными в них приводными клапанами тарельчатого типа, взаимодействующими поочередно с двумя соосными отверстиями для продувочного и очищенного воздуха, расположенными по горизонтальной оси коллектора продувочного воздуха одно над другим в каждой клапанной коробке, а две зеркально расположенные клапанные коробки одного модуля имеют общую перегородку, разделяющую пары их соосных отверстий, герметичную камеру обслуживания, установленную на клапанных коробках, бункер, выполненный из трех частей, верхняя из которых квадратного сечения, а нижняя цилиндрической формы, в верхней части бункера предусмотрены отверстия для ввода загрязненного воздуха, снабженные направляющими щитками и поворотными заслонками, установленными на центральной перегородке, разделяющей бункер по вертикали, под каждой пылеулавливающей камерой наклонно установлена жалюзийная решетка, а нижняя цилиндрическая часть бункера выполнена в виде кольцевого желоба с отверстием для выгрузки механических примесей в шлюзовый разгрузитель с расположением шлюзовых разгрузителей в смежных рядах модулей в шахматном порядке, над желобом по оси цилиндрической части установлено приводное разгрузочное устройство коническо-цилиндрической формы с лопастями, закрепленными радиально на наружной поверхности цилиндрической части и опущенными в желоб, кроме того, фильтр содержит, по крайней мере, одну однорядную панель воздушных ячейковых фильтров, а коллектор продувочного воздуха снабжен дополнительным центробежным вентилятором, нагнетательный патрубок которого соединен с входным отверстием продувочного коллектора, отличающийся тем, что панель воздушных ячейковых фильтров установлена горизонтально в промежутке между пылеулавливающими камерами под клапанными отверстиями для очищенного воздуха с образованием верхней камеры очищенного воздуха, которая подсоединена к всасывающему патрубку дополнительного центробежного вентилятора, и нижней камеры дополнительно очищенного воздуха, выполненной с одним открытым торцом, к которому присоединен коллектор вывода очищенного воздуха, выступающий за пределы ряда модулей и имеющий две вертикальные боковые стенки с прямоугольными окнами, в которые встроены сотовые решетки, выполненные из плоских и гофрированных лент жаропрочного материала, имеющие суммарную площадь живого сечения гофр, обеспечивающего предотвращение прохождения огня через них при установленной производительности основного центробежного вентилятора, кроме того, к коллектору вывода очищенного воздуха на выходе из панелей огневых преградителей присоединены приемные коллекторы переменного сечения, выходные отверстия которых соединены с патрубками собирающего тройника, соединенного на выходе со всасывающим патрубком основного центробежного вентилятора.

Доказательство существенности отличий и связь признаков с достигаемыми техническими результатами раскрывается последовательно в следующем порядке.

1. Уменьшение энергетических затрат при очистке воздуха в фильтре.

2. Расширение функциональных возможностей фильтра.

Уменьшение энергетических затрат при очистке воздуха в фильтре осуществляется за счет установки панели воздушных ячейковых фильтров горизонтально в промежутке между пылеулавливающими камерами под клапанными отверстиями для очищенного воздуха с образованием верхней камеры очищенного воздуха, которая подсоединена к всасывающему патрубку дополнительного центробежного вентилятора, и нижней камеры дополнительно очищенного воздуха, выполненной с одним открытым торцом, к которому присоединен коллектор вывода очищенного воздуха, выступающий за пределы ряда модулей и имеющий две вертикальные боковые стенки с прямоугольными окнами.

Подключение верхней камеры очищенного воздуха к всасывающему патрубку дополнительного центробежного вентилятора позволяет осуществлять забор продувочного воздуха через участвующие в фильтрации рукавные секции из бункерной части фильтра и обеспечить перемещение продувочного воздуха по замкнутому кольцу: «бункерная часть фильтра - жалюзийные решетки - рукавные секции, участвующие в фильтрации - клапанные отверстия для очищенного воздуха - верхняя камера очищенного воздуха - всасывающий воздуховод - дополнительный центробежный вентилятор - продувочный коллектор - клапанное отверстие для продувочного воздуха - клапанная коробка - продуваемая рукавная секция - бункерная часть фильтра».

При этом продувочный воздух не пропускается через основной центробежный вентилятор, что обеспечивает уменьшение производительности Lв основного центробежного вентилятора, уменьшение скоростей воздушного потока в элементах фильтра и потерь давления в них, которое приводит к уменьшению давления, развиваемого основным центробежным вентилятором Нв. Уменьшение значений параметров основного центробежного вентилятора Lв и Нв позволяет перейти на характеристическую кривую вентилятора с меньшей частотой вращения рабочего колеса вентилятора, что обеспечит снижение установленной мощности двигателя Рэ основного центробежного вентилятора и уменьшение энергетических затрат при очистке воздуха в процессе эксплуатации фильтра.

Возьмем в качестве примера аспирационную пневмотранспортную систему с рециркуляцией воздуха (АСПТС РВ) с установленным в ней восьмисекционным рукавным фильтром с трехступенчатой очисткой воздуха от механических примесей и сравним энергетические затраты в сети АСПТС РВ при эксплуатации в фильтре двух систем регенерации с обратной посекционной продувкой рукавов очищенным воздухом (зависимой от основного центробежного вентилятора системы регенерации с забором продувочного воздуха из нагнетательного патрубка основного центробежного вентилятора, применяемой в фильтре-прототипе, и независимой от основного центробежного вентилятора системы регенерации с забором продувочного воздуха из верхней камеры очищенного воздуха, выполненной по заявляемому решению).

В качестве исходных данных примем:

1) номинальную производительность основного центробежного вентилятора (в конце режима фильтрации) Lном=12500 м3/ч для двух систем регенерации;

2) производительность дополнительного центробежного вентилятора Lпр=1800 м3/ч для двух систем регенерации;

3) производительность основного центробежного вентилятора в расчетном режиме регенерации (конец регенерации):

- для фильтра с зависимой системой регенерации (4,166 м3/с) - фиг.12, кривая 1;

- для фильтра с независимой системой регенерации

(3,66 м3/с) - фиг.12, кривая 2.

При этом суммарные потери давления в расчетном режиме в сети АСПТС РВ ΔР∑АС и давление основного центробежного вентилятора Нв составят:

- при фильтре, имеющем зависимую систему регенерации, и

- при фильтре, имеющем независимую систему регенерации, и

Для вывода основного центробежного вентилятора на расчетный режим с параметрами и необходимо в рециркуляционном воздуховоде установить дроссельную заслонку с гидравлическим сопротивлением ΔРд.з:

- для варианта Б

- для варианта П

Расчетная мощность двигателя основного центробежного вентилятора в расчетном режиме составит:

- для АСПТС РВ с фильтром, имеющим зависимую систему регенерации

Установленная мощность двигателя основного центробежного вентилятора составит Рэ=30 кВт. Частота рабочего колеса вентилятора n=2040 об/мин:

- для АСПТС РВ с фильтром, имеющим независимую систему регенерации

Установленная мощность двигателя основного центробежного вентилятора составит Рэ=22 кВт. Частота рабочего колеса вентилятора n=1810 об/мин.

Таким образом, использование в АСПТС РВ фильтра, выполненного с независимой системой регенерации рукавных секций, т.е. по заявляемому решению, обеспечивает по сравнению с фильтром-прототипом уменьшение установленной мощности двигателя основного центробежного вентилятора на ΔРэ=(30-22)/30=26,6%. В соответствии с этим при эксплуатации фильтра, выполненного по заявляемому решению, уменьшение энергетических затрат на очистку воздуха по сравнению с фильтром-прототипом составит 26,6%.

Расширение функциональных возможностей фильтра обеспечивается за счет выполнения в фильтре нижней камеры дополнительно очищенного воздуха с одним открытым торцом, к которому присоединен коллектор вывода очищенного воздуха, выступающий за пределы ряда модулей, имеющий две вертикальные боковые стенки с прямоугольными окнами, в которые встроены сотовые решетки из плоских и гофрированных лент жаропрочного материала, имеющих суммарную площадь живого сечения гофр, обеспечивающего предотвращение прохождения огня через них при установленной производительности основного центробежного вентилятора, кроме того, к коллектору вывода очищенного воздуха на выходе из сотовых решеток присоединены приемные коллекторы переменного сечения, выходные отверстия которых соединены с патрубками собирающего тройника, соединенного на выходе со всасывающим патрубком основного центробежного вентилятора.

Указанное техническое решение обеспечивает при очистке воздуха в фильтре от механических примесей, в состав которых входит только 100%-ная пожаро-и взрывоопасная пыль, например древесная шлифовальная, надежную защиту пожаро-и взрывоопасного производственного помещения от распространения огня взрывной волной по рециркуляционному воздуховоду при взрыве пылевоздушной смеси в фильтре и, как следствие, позволяет расширить функциональные возможности фильтра. Это обусловлено тем, что заявляемое решение в виде создания системы задержания огня на выходе из фильтра не нуждается в датчике обнаружения огня, исполнительных элементах и промежуточных реле, которые могут вызвать отказ, как это имеет место в отсечных клапанах, и является независимой и постоянно действующей системой.

Задержание огня на выходе из фильтра обеспечивается за счет наличия в фильтре большой площади сотовых решеток, которая обеспечивает малую скорость прохождения очищенного воздуха через сотовые решетки порядка V=0,85-1,1 м/с.

Большая площадь сотовых решеток в фильтре обеспечивается за счет выполнения коллектора вывода очищенного воздуха выступающим за пределы ряда модулей. Это позволяет использовать для встраивания сотовых решеток две вертикальные боковые стенки коллектора, оборудованные прямоугольными окнами. Например, фильтр, имеющий номинальную производительность Lном=12500 м3/ч и высоту нижней камеры дополнительно очищенного воздуха Н=2,8 м, позволяет установить в коллекторе вывода очищенного воздуха две сотовые решетки по четыре кассеты размером 0,7×0,7 м на каждой боковой стороне коллектора с общей площадью сотовых решеток F∑=3,92 м2. Указанная площадь сотовых решеток обеспечивает в режиме фильтрации при изменении производительности фильтра в пределах Lф=13200-12500 м3/ч скорость прохождения очищенного воздуха через сотовые решетки в пределах V=(0,93-0,87) м/с.

Конструкция заявляемого рукавного фильтра проиллюстрирована чертежами на фиг.1-13.

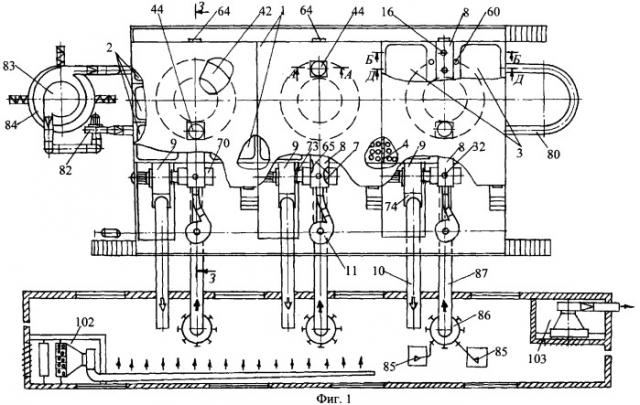

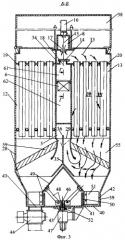

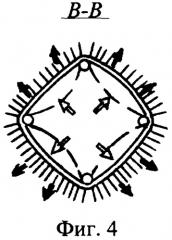

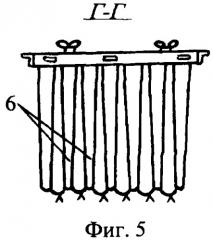

На фиг.1 представлен фильтр рукавный в плане, скомпонованный из трех параллельных рядов модулей, во взаимодействии с пневмотранспортной замкнутой установкой для централизованного сбора механических примесей; на фиг.2 - разрез А-А (на фиг.1); на фиг.3 - разрез Б-Б (на фиг.1) рукавных секций, правая из которых в режиме продувки; на фиг.4 - поперечный разрез В-В фильтровального рукава в режиме продувки (на фиг.3); на фиг.5 - разрез Г-Г (на фиг.3) однорядной панели воздушных ячейковых фильтров типа ФЯК (ФЯК - фильтр воздушный ячейковый карманный II класса); на фиг.6 - разрез Д-Д (на фиг.1) рукавных секций, левая из которых в режиме фильтрации, герметичная камера обслуживания 38 не показана в режиме фильтрации (на фиг.6); на фиг.7 - поперечный разрез Е-Е фильтровального рукава в режиме фильтрации (на фиг.6); на фиг.8 - продольный разрез Ж-Ж фильтровального рукава с шарнирным каркасом (на фиг.6); на фиг.9 - разрез 3-3 по центральной оси ряда модулей с однорядной панелью воздушных ячейковых фильтров типа ФЯК (на фиг.1); на фиг.10 - вид А (на фиг.9); на фиг.11 - схема подавления взрыва в трубопроводе; на фиг.12 - ячейка сотовой решетки; на фиг.13 - график изменения производительности и давления основного центробежного вентилятора типа ВР 132-30-8.2.01 в процессе работы фильтра при разных системах регенерации рукавных секций: 1 - зависимая от основного вентилятора система регенерации, 2 - независимая от основного вентилятора система регенерации; участки: ГВ - режима фильтрации; ДЕ, МГ - режима регенерации рукавных секций.

Фильтр 1 (фиг.1) скомпонован из трех рядов 2 модулей 3 со смежными стенками 4. Каждый ряд 2 фильтрующих модулей 3 (фиг.3) снабжен коллектором переменного сечения 5 для ввода загрязненного воздуха, по крайней мере, однорядной панелью 6 воздушных ячейковых фильтров типа ФЯК, коллектором 7 вывода очищенного воздуха, коллектором продувочного воздуха 8, основным центробежным вентилятором 9, рециркуляционным воздуховодом 10, возвращающим очищенный воздух в производственное помещение, и дополнительным центробежным вентилятором 11 для обслуживания коллектора продувочного воздуха 8.

Каждый из фильтрующих модулей 3 (фиг.3, 6) содержит две пылеулавливающие камеры 12, 13, между которыми размещен коллектор 5 для ввода загрязненного воздуха, пару клапанов 14 тарельчатого типа (фиг.3), закрепленных на штоках 15 исполнительных механизмов 16, а также две пары клапанных соосных отверстий для продувочного 17 и очищенного 18 воздуха, выполненных под клапаны 14 и расположенных одно над другим по оси коллектора продувочного воздуха 8. Каждая пылеулавливающая камера 12, 13 имеет трубную решетку 19 со сквозными патрубками 20, установленную в верхней части камеры, секцию 21 (фиг.6) вертикально расположенных рукавов 22 (фиг.8), закрепленных открытыми концами на патрубках 20 трубной решетки 19. В фильтрующих рукавах установлены каркасы 23 в виде крестовины с шарниром 24. Каркас 23 закреплен на центральном стержне 25, в верхней части которого имеется горизонтальная спица 26. В каждой пылеулавливающей камере 12, 13 установлена технологическая решетка 27. По пылеулавливающими камерами установлен бункер 28 с отверстием для ввода загрязненного воздуха 29 и разгрузочным отверстием 30 для механических примесей.

Коллектор продувочного воздуха 8 на входе снабжен запорным клапаном 31 с исполнительным механизмом 32.

Кроме этого, клапан 14 каждой пылеулавливающей камеры заключен в клапанную коробку 33, две зеркально расположенные коробки имеют общую стенку 34, разделяющую пару соосных отверстий 17, 18; бункер 28 разделен центральной перегородкой 35, на которой в каждом модуле 3 установлена поворотная заслонка 36. Клапанные коробки 33 своей открытой частью размещены на трубных решетках 19 и снабжены инспекционными люками 37, а на клапанных коробках установлена герметичная камера обслуживания 38 (фиг.3).

Бункер 28 по высоте выполнен из тех частей, верхняя из которых квадратного сечения, средняя - переход от квадрата к кругу, а нижняя - в виде цилиндра 39 с плоским днищем 40 и коаксиально установленно