Гильзовый кристаллизатор для непрерывного литья сортовых заготовок

Иллюстрации

Показать всеИзобретение относится к металлургии. Гильза кристаллизатора квадратного или прямоугольного сечения выполнена с верхней воронкообразной частью и нижней частью. Длина воронкообразной части составляет 0,6-0,9 длины кристаллизатора. Внутренняя поверхность гильзы описывается уравнением a(x,z)=a0+u(z)+2·v(x,z), где a(x,z) - расстояние между противоположными сторонами внутренней полости, х - поперечная координата в поперечном сечении гильзы, отсчитываемая от геометрического центра поперечного сечения, z - продольная координата, отсчитываемая от верхнего края гильзы в направлении вытягивания заготовки, а0 - размер стороны прямоугольного сечения гильзы на выходе заготовки из кристаллизатора, u(z) - изменение размера внутренней полости для компенсации температурной усадки заготовки, v(x,z) - поверхность внутренней полости воронкообразной части гильзы. Функция u(z) определяется из выражения функция v(x,z) из выражения v(x,z)=v0(z)[1-Ф(x)/Ф(aV/2)]. Обеспечивается равномерное по периметру охлаждение затвердевающей сортовой заготовки, улучшение качества поверхности и снижение ромбичности заготовок, уменьшение вероятности прорывов, увеличение стойкости медной гильзы кристаллизатора, увеличение скорости разливки стали. 4 ил.

Реферат

Изобретение относится к металлургии, конкретнее к конструкции кристаллизаторов, и предназначено для производства непрерывнолитых сортовых заготовок.

В технологическом процессе непрерывного литья стали кристаллизатору отведена одна из самых основных функций - формирование слитка требуемого сечения. Именно кристаллизатор оказывает наибольшее влияние на образование дефектов формы и поверхностных дефектов заготовок. Основное требование к кристаллизатору - обеспечить необходимый теплоотвод от затвердевающей стали и получить на выходе из кристаллизатора прочную оболочку слитка с хорошей поверхностью, которая не разрушалась бы под действием тепла жидкой фазы и ферростатического давления.

Для создания достаточно прочной затвердевшей оболочки слитка на выходе из кристаллизатора, обеспечивающей возможность высокоскоростной разливки, необходимо улучшить условия теплоотдачи от затвердевающего слитка к стенкам кристаллизатора. При затвердевании оболочки слитка и ее охлаждении происходит усадка корочки и образование газового зазора между поверхностью слитка и стенками гильзы, что приводит к «подплавлению» углов, более свободному положению слитка в кристаллизаторе и, как следствие, к несимметричности охлаждения слитка и искажению формы поперечного сечения слитка (ромбичности). В этом случае резко ухудшается теплообмен между слитком и гильзой кристаллизатора, что существенно ограничивает скорость разливки.

Таким образом, геометрия гильзы должна обеспечивать:

- равномерный и близкий к симметричному тепловой контакт оболочки заготовки со стенками кристаллизатора,

- препятствовать «отходу» углов заготовки от поверхности гильзы и их последующему разогреву,

- уменьшение деформации в углах затвердевающей оболочки слитка и снижение опасности образования околоугловых трещин,

- достаточную прочность формирующейся оболочки заготовки (уровень накопленной деформации или поврежденности не должен превышать критического значения).

Существуют различные варианты конструкции гильзы кристаллизатора, в определенной мере обеспечивающие выполнение данных требований. Общая идея заключается в придании первоначальной форме поперечного сечения гильзы на начальном этапе затвердевания слитка выпуклостей, которые уменьшались бы по мере прохождения слитка по кристаллизатору, превращая первоначальную форму в заданное квадратное или прямоугольное сечение. В результате по мере движения слитка в кристаллизаторе уменьшается расстояние между стенками гильзы, что приводит к улучшению теплового контакта между поверхностью слитка и стенками кристаллизатора и соответственно позволяет существенно увеличить скорость разливки.

В соответствии с изобретением по патенту RU 2152843 C1, B22D 11/04, 20.07.2000 внутренние стенки верхней воронкообразной части гильзы сортового кристаллизатора имеют выпуклость в виде синусоид и прямолинейные боковые участки рядом с закругленными углами или в виде криволинейных трапеций. Нижняя формообразующая часть гильзы выполнена с прямолинейными стенками. Величина амплитуды выпуклой части в поперечных сечениях гильзы плавно убывает в направлении от верхнего торца кристаллизатора к переходу выпуклой части стенок в плоские. Недостатком этой схемы в первую очередь является то, что форма в виде синусоиды или криволинейной трапеции не может в условиях интенсивной ползучести затвердевшей стали обеспечить равномерный контакт поверхности слитка со стенками кристаллизатора. При постепенном распрямлении затвердевающей оболочки слитка он начинает контактировать со стенками кристаллизатора только в центральной части боковых стенок с образованием зазора в околоугловых областях. Это приводит к повышенному износу гильзы по середине стенок, разнотолщинности оболочки слитка и недостаточной жесткости углов слитка при его выходе из кристаллизатора, что значительно снижает положительный эффект схемы с воронкообразной части по предотвращению ромбичности получаемых заготовок.

По патенту ЕР 0498296 В2, B22D 11/04 кристаллизатор для непрерывной разливки квадратных заготовок включает дуговые выпуклости на сторонах гильзы, причем в верхней части гильзы поперечное сечение внутренней полости имеет углы больше 90° с постепенным приближением к прямым углам в нижней части. Здесь также следует отметить, что постепенное выпрямление первоначально криволинейной оболочки слитка для данной формы стенки гильзы не приводит к равномерному контакту поверхности слитка со стенками кристаллизатора и, следовательно, с точки зрения равномерности роста толщины оболочки слитка теплообмен между слитком и гильзой кристаллизатора не будет оптимальным.

Общими признаками известного решения с предлагаемым являются гильзовый кристаллизатор для высокоскоростного литья, который включает квадратную или прямоугольную гильзу, с внутренней полостью, открытой с двух концов. Форма поверхности внутренней полости состоит из двух частей:

- верхней воронкообразной части гильзы со стороны заливки металла, которая выполнена в поперечном сечении в виде выпуклостей на четырех стенках с закругленными углами,

- нижней формообразующей части гильзы с плоскими стенками и закругленными углами.

Глубина выпуклостей монотонно убывает от максимума на верхнем конце полости гильзы до нуля на границе верхней воронкообразной и нижней формообразующей частей гильзы.

Техническим результатом заявленного устройства является равномерное по периметру охлаждение затвердевающей сортовой заготовки и, как следствие, улучшение качества поверхности и снижение ромбичности заготовок, уменьшение вероятности прорывов, увеличение стойкости медной гильзы кристаллизатора, увеличение скорости разливки стали.

Указанный технический результат достигается созданием кристаллизатора со специальной формой поверхности внутренней полости гильзы, которая описывается следующим уравнением:

а(х,z)=a0+u(z)+2·v(x,z),

где a(x,z) - расстояние между противоположными сторонами внутренней полости,

х - поперечная координата в поперечном сечении гильзы, отсчитываемая от геометрического центра поперечного сечения,

z - продольная координата, отсчитываемая от верхнего края гильзы в направлении вытягивания заготовки,

a0 - размер стороны прямоугольного сечения гильзы на выходе из кристаллизатора,

u(z) - изменение размера внутренней полости для компенсации температурной усадки заготовки,

v(x,z) - изменение размера внутренней полости для воронкообразной части кристаллизатора.

Изменение размера внутренней полости для компенсации температурной усадки заготовки зависит от продольной координаты как:

u(z)=u0[1-(z/L)k],

где u0 - средняя конусность по углам гильзы,

k - коэффициент,

L - длина кристаллизатора.

Температурная усадка определяется расчетным путем по термодеформационному состоянию затвердевающей заготовки и зависит от скоростного режима разливки и марочного сортамента разливаемой стали. Расчетный анализ для скоростей разливки 2...6 м/мин позволяет рекомендовать численные значения параметров u0=0.8...1.4 %/м и k=0.45...0.55.

Изложенная сущность устройства поясняется фиг.1-4, где:

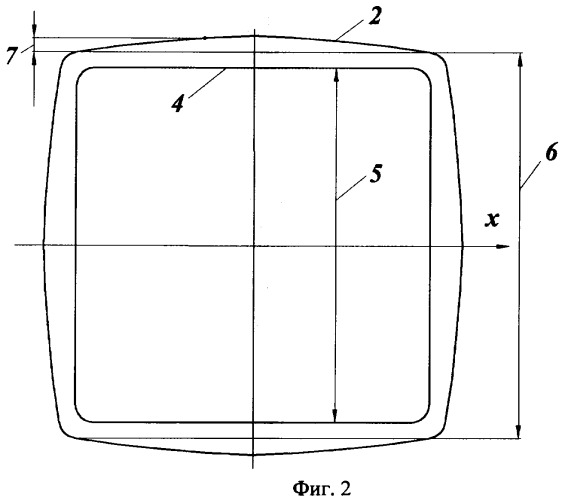

Фиг.1. Изменение геометрии внутренней поверхности по высоте кристаллизатора, где 1 - внутренняя поверхность в верхней части кристаллизатора; 2, 3 - промежуточные поперечные сечения в средней части кристаллизатора; 4 - прямоугольное (или квадратное) сечение с закругленными углами на нижней кромке кристаллизатора.

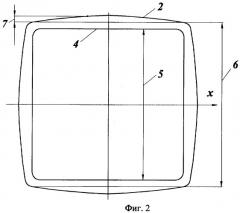

Фиг.2. Основные параметры геометрии внутренней поверхности кристаллизатора, где 2 - промежуточное поперечное сечение в средней части кристаллизатора; 4 - поперечное сечение на нижней кромке кристаллизатора, 5 - размер стороны прямоугольного сечения гильзы a0 на выходе заготовки из кристаллизатора; 6 - изменение размера внутренней полости a0+u(z) для компенсации температурной усадки заготовки; 7 - дополнительное увеличение расстояния v(x,z) между противоположными стенками внутренней полости за счет кривизны стенок.

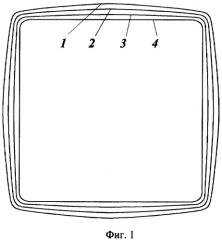

Фиг.3. Продольное сечение кристаллизатора, где 8 - длина кристаллизатора L; 9 - длина «воронкообразной» части кристаллизатора, 10 - размер стороны прямоугольного сечения гильзы на выходе из кристаллизатора а0; 11 - изменение размера внутренней полости a0+u(z) для компенсации температурной усадки заготовки; 12 - поверхность внутренней полости кристаллизатора с учетом v(x,z) на длине «воронкообразной» части.

При проектировании формы внутренней поверхности гильзы в первую очередь необходимо учесть процесс ползучести затвердевающей оболочки слитка. Высокотемпературная ползучесть материала характеризуется степенной зависимостью скорости деформации ξc от напряжения σ и температуры T:

ξc=А(T)σn,

где А и n - экспериментально определяемые температурная зависимость и степенной коэффициент для конкретной марки стали.

Рассмотрим условие равномерного контакта между стенкой кристаллизатора и оболочкой слитка при ее изгибе. При постоянном контактном давлении по периметру затвердевающей оболочки заготовки изгибающий момент в оболочке будет пропорционален квадратичной функции

где М(х) - квадратичная функция, отражающая распределение изгибающего момента в оболочке слитка, соответствующее равномерному контактному давлению при ее распрямлении,

аV - ширина криволинейной части стенки кристаллизатора,

kM - коэффициент, отражающий различие в интенсивности деформирования центральной и околоугловой частей для грани заготовки.

Под условием равномерного контакта здесь понимается постоянное контактное давление на оболочку слитка на конкретном горизонте кристаллизатора. В результате мы получим равномерное охлаждение формирующегося слитка без «отходов» оболочки слитка от стенок кристаллизатора и риска образования «ужимин».

В результате после интегрировании дифференциальных уравнений изгиба в условиях нелинейного деформирования оболочки слитка получим уравнение криволинейной формы внутренней полости поперечного сечения кристаллизатора (уравнение записано для х≥0)

где v0 - максимальное отклонение (амплитуда) от прямолинейной образующей в центре грани внутренней полости кристаллизатора,

функция v(x,z) является симметричной функцией относительно начала координаты х-v(x,z)=v(-x,z),

Коэффициент n в степенном законе ползучести для промышленно разливаемых сталей может принимать значения в пределах 3.5...6.5. Для большинства сталей значение коэффициента n находится в пределах 4...5. Поэтому, если кристаллизатор проектируется для широкого марочного сортамента разливаемых сталей, то коэффициент n можно принимать равным 4.5.

Угол наклона кривой ϑ определяется следующим уравнением

Возможны следующие варианты для формы выпуклостей:

а) угол между соседними стенками в углах кристаллизатора в любом поперечном сечении составляет 90° - в этом случае коэффициент kM=kM (n) определяется из условия ϑ(аV/2)=0 (для n=4.5 коэффициент kM=0.8348);

б) интенсивность деформирования центральной и околоугловой частей оболочки слитка одинакова, что приводит к условию равенства изгибающих моментов в этих частях - в этом случае kM=1 и угол между сторонами Δ=(90+229.2·v0/av)°;

в) промежуточный случай, когда kM (n)<kM<1 и Δ=[90-360·ϑ(аV/2)π]°.

Длина верхней воронкообразной части гильзы по отношению к общей длине кристаллизатора зависит от скорости разливки и марки стали. Чем меньше скорость разливки, тем меньше должна быть длина воронкообразной части гильзы кристаллизатора. Это связано с увеличением жесткости затвердевающей оболочки слитка при продвижении ее вдоль кристаллизатора, что резко увеличивает износ гильзы кристаллизатора в нижней его части. В предложенной конструкции кристаллизатора использовано решение, обеспечивающее снижение темпа выпрямления оболочки заготовки при ее прохождении вдоль стенок кристаллизатора. Этим обеспечивается равномерность контактных давлений не только в поперечных сечениях кристаллизатора, но и по его высоте, что существенно уменьшает износ гильзы. Результаты расчетов позволяют построить аппроксимацию изменения амплитуды горизонтальной кривой образующей стенки кристаллизатора вдоль оси z (в районе верхней кромки кристаллизатора выше предполагаемого мениска жидкой стали в кристаллизаторе амплитуда может быть выбрана по технологическим условиям изготовления гильзы) при 0≤z≤Lv (при Lν<z≤L за пределами воронки v0(z)=0)

,

где V0 - амплитуда кривой на верхней кромке кристаллизатора,

Lv=(0.6...0.9)·L - длина «воронкообразной» части кристаллизатора; рекомендуется

Lv=0.6·L для скоростей разливки 2...3 м/мин Lv=0.9·L для скоростей разливки 5...6 м/мин,

m - параметр, изменяющийся в пределах 1.5...2.5, причем более высокие значения параметра соответствуют разливке сталей с высоким сопротивлением ползучести.

Пример расчета основных параметров гильзы кристаллизатора для получения сортовых заготовок размерами 150×150 мм при рабочих скоростях 3.5...4.5 м/мин и следующего марочного сортамента - низко- и среднеуглеродистые среднелегированные стали.

Геометрические параметры внутренней полости кристаллизатора определяются следующим образом:

- длину «воронкообразной» части кристаллизатора с учетом изложенных выше рекомендаций рассчитываем для заявленных скоростей разливки из условия Lv=0.75·L;

- параметры для компенсации температурной усадки заготовки для данных скоростей и марочного сортамента стали принимаем u0=1.1%/м и k=0.5. Для определения зависимости ν0(z) параметр m принимается равным 1.5;

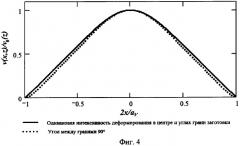

- форма внутренней поверхности воронкообразной части рассчитывается с использованием численного интегрирования при коэффициенте в степенном законе ползучести n=4.5; на фиг.4 показаны две формы криволинейной составляющей внутренней поверхности кристаллизатора для вариантов а) и б) (см. выше) для параметра n=4.5 (вариант б) предпочтителен для разливки сталей, склонных к образованию околоугловых трещин). Формы криволинейной составляющей на фиг.4 показаны в зависимости от поперечной координаты х в поперечном сечении гильзы (горизонтальная координата), отнесенной к половине ширины криволинейной части стенки кристаллизатора, т.е. х x/(aV/2). По вертикальной оси на фиг.4 отложены значения криволинейной составляющей v(x,z), отнесенные к v0(z). Таким образом, на фиг.4 представлены безразмерные поперечные формы внутренней полости кристаллизатора, одинаковые для любой координаты z при 0≤z≤Lv.

Гильзовый кристаллизатор для непрерывного литья стальных сортовых заготовок, содержащий гильзу квадратного или прямоугольного сечения, открытую с двух концов, верхняя воронкообразная часть которой выполнена в поперечном сечении с выпуклостями на четырех стенках, а нижняя часть - с закругленными углами, отличающаяся тем, что длина воронкообразной части составляет 0,6-0,9 длины кристаллизатора, при этом внутренняя поверхность гильзы описывается следующим уравнением:

a(x,z)=a0+u(z)+2·v(x,z),

где a(x,z) - расстояние между противоположными сторонами внутренней полости, м;

х - координата в поперечном сечении гильзы, отсчитываемая от геометрического центра поперечного сечения;

z - продольная координата, отсчитываемая от верхнего края гильзы в направлении вытягивания заготовки;

а0 - размер стороны сечения гильзы на выходе заготовки из кристаллизатора, м;

u(z) - изменение размера внутренней полости для компенсации температурной усадки заготовки, определяемое как

где u0 - средняя конусность по углам гильзы, равная 0,8-1,4%/м;

k - коэффициент, равный 0,45-0,55;

L - длина кристаллизатора, м;

при этом поверхность внутренней полости воронкообразной части описывается формулой

v(x,z)=v0(z)[1-Ф(x)/Ф0],

где

Ф0 - значение функции Ф(х) при х=аV/2;

аV - ширина криволинейной части стенки кристаллизатора, м;

М(х) - квадратичное распределение изгибающего момента в оболочке слитка; соответствующее равномерному контактному давлению при ее распрямлении;

v0(z)=V0(1-z/Lv)m, при 0≤z≤Lv,

0, при Lv<z≤L, где

m - коэффициент, равный 1,5-2,5;

n - коэффициент в степенном законе ползучести, зависящий от механических свойств стали и равный 3,5-6,5;

V0 - максимальное отклонение криволинейной стенки воронкообразной внутренней полости гильзы от прямолинейной образующей на верхнем срезе кристаллизатора, м;

Lv - длина воронкообразной части по высоте кристаллизатора, м.