Способ статико-импульсного дорнования сборным дорном

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения, а именно к способам статико-импульсного дорнования. Прикладывают к деформирующему инструменту в виде дорна статическую нагрузку вдоль обрабатываемой поверхности. Используют дорн, выполненный сборным, в виде соосно установленных частей: неподвижной части, жестко закрепленной на волноводе, и подвижной части, установленной на неподвижной части с помощью комплекта пластинчатых пружин из условия обеспечения ее возвратно-вращательного и возвратно-поступательного движения относительно продольной оси. Прикладывают периодическую импульсную нагрузку к дорну путем воздействия бойка на упомянутый волновод. Обеспечивают распределение натяга при обработке поверхности между неподвижной и подвижной частями поровну. В результате расширяются технологические возможности. 6 ил.

Реферат

Изобретение относится к технологии машиностроения, в частности к способам калибрования, деформирующего прошивания и упрочнения металлических внутренних поверхностей отверстий деталей из сталей и сплавов поверхностным пластическим деформированием со статико-импульсным нагружением деформирующего сборного инструмента.

Известен способ дорнования отверстий, при котором по методу прошивания к деформирующему инструменту вдоль обрабатываемой поверхности с натягом прикладывают статическую нагрузку [1].

Способ отличается ограниченными возможностями, низким КПД, большой энергоемкостью, недостаточно большой глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой внутренней поверхности.

Задачей изобретения является расширение технологических возможностей способа дорнования за счет применения статико-импульсной обработки поверхностным пластическим деформированием, а также за счет управления глубиной упрочненного слоя и микрорельефом внутренних поверхностей отверстий путем использования инструмента сборной конструкции и устройства нагружения специальной формы.

Поставленная задача решается предлагаемым способом дорнования, включающим приложение к деформирующему инструменту в виде дорна статической нагрузки вдоль обрабатываемой поверхности для обработки последней с натягом, при этом используют дорн, выполненный сборным, в виде соосно установленных частей: неподвижной части, жестко закрепленной на волноводе, и подвижной части, установленной на неподвижной части с помощью комплекта пластинчатых пружин из условия обеспечения ее возвратно-вращательного и возвратно-поступательного движения относительно продольной оси, прикладывают периодическую импульсную нагрузку к дорну путем воздействия бойка на упомянутый волновод, которые выполнены в виде стержней одинакового диаметра, при этом обеспечивают распределение натяга при обработке поверхности между неподвижной и подвижной частями поровну, а общую силу комплекта пластинчатых пружин РПР, Н, принимают равной:

(РСТ+РИМ)>РПР>РСТ,

где РСТ - статическая нагрузка, Н;

РИМ - периодическая импульсная нагрузка, Н.

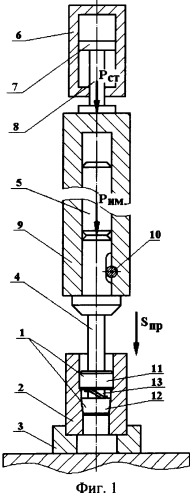

Сущность предлагаемого способа поясняется чертежами.

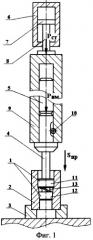

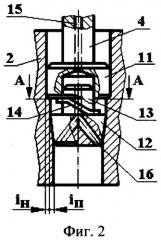

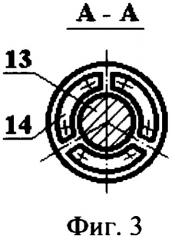

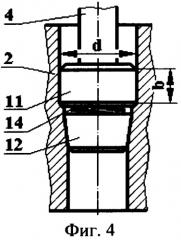

На фиг.1 представлена схема дорнования отверстия сборным деформирующим инструментом со статико-импульсным нагружением; на фиг.2 - сборный деформирующий инструмент - дорн под действием только статической нагрузки, пружины в расжатом состоянии; на фиг.3 - сечение А-А на фиг.2; на фиг.4 - сборный деформирующий инструмент - дорн под действием статической и импульсной нагрузки и сжатыми пружинами; на фиг.5 - вариант конструкции дорна с пакетом тарельчатых пружин, действует только статическая нагрузка, пружины в расжатом состоянии; на фиг.6 - вариант конструкции дорна с пакетом тарельчатых пружин, действует статическая и импульсная нагрузка, пружины в сжатом состоянии.

Предлагаемый способ служит для дорнования, т.е. калибрования отверстий, и является чистовой операцией для обработки отверстий деталей машин поверхностным пластическим деформированием. Эту операцию выполняют перемещением с натягом деформирующего инструмента - дорна 1 сборной конструкции, при этом к дорну прикладывают постоянную статическую и периодическую импульсную нагрузки вдоль обрабатываемой поверхности отверстия.

Заготовку 2 устанавливают на плиту 3, закрепленную на столе станка, а дорн 1 вводят в обрабатываемое отверстие заготовки. Обработку начинают с включения продольной подачи Sпр, которая осуществляется благодаря постоянному действию на дорн 1 волновода 4, на который, в свою очередь, действует основная статическая нагрузка РСТ и дополнительная периодическая импульная нагрузка РИМ. Последнюю осуществляют с помощью бойка 5, воздействующего на торец волновода 4, выполненные в виде стержней одинакового диаметра. В качестве механизма импульсного нагружения инструмента применяют гидравлический генератор импульсов (не показан) [2, 3].

Статическое нагружение РСТ и продольная подача SПР волновода 4 и дорна 1 осуществляется с помощью гидроцилиндра статического нагружения 6, поршень 7 которого жестко связан штоком 8 с корпусом 9 гидравлического генератора импульсов. Волновод 4 установлен в корпусе 9 с возможностью продольного осевого перемещения и содержит лыску с размещенным в ней и в выточке корпуса 9 штифтом 10, который препятствует провороту волновода относительно продольной оси.

Дорн 1 выполнен сборным и состоит из двух частей: жестко закрепленной на волноводе 4 части 11, неподвижной по отношению к волноводу, и подвижной части 12, которая соосно установлена на неподвижной части. Соосность двух частей дорна осуществлена с помощью центрирующего пальца 13, принадлежащего подвижной части, который входит в центральное отверстие по скользящей посадке неподвижной части дорна.

Подвижная часть 12 дорна с помощью пластинчатых пружин 14 соединена с неподвижной частью 11. Пластинчатые пружины 14 имеют Z-образную форму, благодаря которой реализуется возможность сообщать подвижной части возвратно-вращательное и возвратно-поступательное в продольном направлении движения относительно продольной оси. Пластинчатые пружины 14 изготовлены, например, из стальной холоднотянутой термообработанной ленты по ГОСТ 21996-76. Количество пластинчатых пружин 14 в комплекте (например, 3 шт, см. фиг.3) зависит от размеров дорна и обрабатываемого отверстия заготовки. Как вариант, пружины 14 могут быть исполнены в виде тарельчатых (взятых, например, по ГОСТ 3057-79), см. фиг.5-6. Однако тарельчатые пружины не позволяют реализовать и придать возвратно-вращательное движение подвижной части дорна.

В собранном виде радиальное биение деформирующих элементов не должно превышать 0,02...0,05 мм. Рабочая форма подвижной деформирующей части 12 представляет собой усеченный конус с углом 3...5°, а неподвижной части 11 - цилиндрическую поверхность, играющую роль калибрующей ленточки. Ширина цилиндрической поверхности подсчитывается по формуле: b=0,3d0,6, где b - ширина цилиндрической поверхности неподвижной части 11 дорна, мм; d - диаметр обрабатываемого отверстия, мм.

Предлагаемый способ, осуществляемый сборным дорном, позволяет общий натяг i распределить между частями дорна, например, поровну i=iП++iH или в любой другой пропорции, где iП - натяг, приходящийся на подвижную часть дорна; iН - натяг, приходящийся на неподвижную часть дорна.

Соотношение силы комплекта пружин РПР и сил, действующих на дорн РСТ и РИМ, должно удовлетворять неравенству:

(РСТ+РИМ)>РПР>РСТ

где РПР - общая сила комплекта пружин, Н;

РСТ - статическая нагрузка, Н;

РИМ - периодическая импульсная нагрузка, Н.

При обработке по предлагаемому способу обязательно применение смазочно-охлаждающего технологического средства (СОТС), предотвращающего схватывание деформирующих элементов с обрабатываемым металлом, что приводит к браку обработанных деталей и нередко к разрушению деформирующих элементов. Для деталей из углеродистых и низколегированных сталей, из цветных металлов (бронзы, латуни, алюминиевых сплавов) применяют сульфофрезол, МР-1, МР-2, эмульсии. Для деталей из высоколегированных, жаростойких и коррозионно-стойких сталей и сплавов применяют СОТС: АСМ-1, АСМ-4; АСМ-5, АСМ-6. При обработке деталей из закаленных сталей используют смазку АСФ-3. В предлагаемом способе помимо внешнего полива СОТС используют подачу изнутри, осуществляемую через центральный канал 15 волновода 4 и боковые отверстия 16 в подвижной части 12 дорна, кроме того, СОТС заполняет канавку между частями дорна.

Особенностью работы по предлагаемому способу со статико-импульсным нагружением сборного дорна является следующее:

- если на сборный дорн не действует импульсная нагрузка, а только статическая, то он работает как обычный, при этом пружина не сжата и части дорна максимально удалены друг от друга;

- при суммарном действии статической и импульсной нагрузки на сборный дорн преодолевается сопротивление пружин и подвижная часть приблизится к неподвижной части и провернется относительно продольной оси, причем в таком состоянии дорна процесс дорнования будет продолжаться, пока действует импуьсная нагрузка;

- по прекращению действия импульсной нагрузки начинает работать комплект пружин, причем неподвижная часть остается на месте, а подвижная часть будет перемещаться в продольном направлении, удаляясь от неподвижной части.

Это позволяет увеличить время пластического деформирования при каждом ударе бойка, что положительно влияет на шероховатость обрабатываемой поверхности, глубину упрочненного слоя и степень упрочнения.

Дистанционное расположение частей дорна позволяет избежать напрессовки отслоившихся загрязнений в виде окалины, ржавчины и т.п. (например, при обработке необработанных горячекатанных труб).

Пример. Дорновали по предлагаемому способу заготовки гильз гидроцилиндров с толщиной стенки 5...20 мм, изготовленные из стали 45, на модернизированном вертикально-протяжном станке мод. 7Б65 с использованием специального гидравлического генератора импульсов (ГГИ) и сборного дорна. Модернизация касалась установки на станке гидроцилиндра, осуществляющего статическое нагружение инструмента силой до РСТ=40 кН. Наибольшее значение энергии ударов, развиваемые ГГИ, А=280 Дж (сила удара 260 кН, скорость удара 7,2 м/с), при частоте ударов f=5...15 Гц. Натяг инструмента составлял 0,5...1,5 мм, ширина деформирующей ленточки - 10...40 мм.

Обработка показала, что параметр шероховатости обработанных поверхностей гильз уменьшился до значения Ra=0,5...0,065 мкм при исходном - Ra=5...6,5 мкм, производительность повысилась более чем в два раза, энергоемкость процесса составила 18 кВт, что в 2,2 раза меньше, чем при традиционном дорновании.

Также установлено, что с увеличением диаметра инструмента происходит уменьшение удельного давления на нагружаемую поверхность, а это приводит к улучшению условий прохождения инструмента через обрабатываемое отверстие. Увеличение удельного давления снижает шероховатость, при этом поверхность приобретает профиль с периодически повторяющимся шагом, что положительно сказывается на работоспособности упрочненных таким образом заготовок.

Предлагаемый способ расширяет технологические возможности процесса дорнования за счет применения статико-импульсной обработки поверхностным пластическим деформированием, а также за счет управления глубиной упрочненного слоя и микрорельефом внутренних поверхностей отверстий путем использования сборного дорна и устройства нагружения специальной формы.

Источники информации

1. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова.- 4-е изд. перераб. и доп. - М.: Машиностроение, 1986. С.397, рис.16, б; С.402, рис.23.

2. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24.

3. Патент РФ №2090342, МПК6 В24В 39/04. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей ППД. 95122309/02. 21.12.95. 20.09.97. Бюл. №26.

Способ дорнования, включающий приложение к деформирующему инструменту в виде дорна статической нагрузки вдоль обрабатываемой поверхности для обработки последней с натягом, отличающийся тем, что используют дорн, выполненный сборным, в виде соосно установленных неподвижной части, жестко закрепленной на волноводе, и подвижной части, установленной на неподвижной части с помощью комплекта пластинчатых пружин из условия обеспечения ее возвратно-вращательного и возвратно-поступательного движения относительно продольной оси, прикладывают периодическую импульсную нагрузку к дорну путем воздействия бойка на упомянутый волновод, которые выполнены в виде стержней одинакового диаметра, при этом обеспечивают распределение натяга при обработке поверхности между неподвижной и подвижной частями поровну, а общую силу комплекта пластинчатых пружин РПР (Н) принимают равной:

(РСТ+РИМ)>РПР>РСТ,

где РСТ - статическая нагрузка, Н;

РИМ - периодическая импульсная нагрузка, Н.