Способ облагораживания поверхности материалов путем нанесения преимущественно прозрачных покрытий на основе полиметакрилатов

Иллюстрации

Показать всеИзобретение относится к способу получения композиционных материалов. Техническая задача - разработка способа облагораживания поверхности материалов и получение с помощью этого способа композиционных материалов. Предложен способ облагораживания поверхности материалов путем нанесения специальных полиметакрилатных слоев. Полиметакрилатные слои состоят из смесей по крайней мере двух продуктов (со)полимеризации из полиметакрилатов, причем в полимеризованной смеси, образующей полиметакрилатный слой, присутствуют специальные «реактивные мономеры». Они образуют с субстратом при установленной температуре нанесения слоя химические связи и в соответствующих случаях дополнительные связи физической природы и поэтому повышают адгезионную прочность. Полученный с помощью заявленного способа конструкционный материал не расслаивается. 2 н. и 4 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к способу получения композиционных материалов. В частности, изобретение относится к способу облагораживания поверхности материалов с помощью полиметакрилатных покрытий. Используемые для облагораживания поверхности полимерные покрытия на основе полиметакрилатов получают при этом из определенных полиметакрилатных сополимеров и определенным способом наносят на субстраты.

Предметы с облагороженной поверхностью представляют собой известные промышленные изделия, пользующиеся спросом в самых разных областях применения, поскольку они отличаются удачным сочетанием физических свойств, которые отсутствуют у отдельных компонент материалов.

О полиметакрилатах известно, что они, как известно, придают материалам с облагороженной поверхностью желаемые свойства высокого уровня, в частности они имеют хорошую прозрачность, высокую устойчивость к образованию царапин и устойчивость к погодным факторам.

В соответствии с этим предпринимались многочисленные попытки по получению, например, материалов с полиметилметакрилатным покрытием. Однако проблемной точкой у этих покрытий является тот факт, что часто при этом отсутствует адгезия между слоями различной природы или она слишком слаба, а это приводит к преждевременному отслаиванию защитного слоя или по крайней мере к ограниченной перерабатываемости композиционных материалов.

Идеальный защитный слой имеет хорошее сцепление с подложкой, при этом он тверд и гибок, устойчив к действию погодных факторов, к растворителям, к абразивному износу и к нагреванию. Достижение оптимального сочетания всех этих свойств проблематично, поскольку улучшение одного свойства чаще всего ухудшает другие. Прежде всего при переработке и при формовании субстратов с уже облагороженной поверхностью желательны высокая эластичность и хорошая адгезия для того, чтобы предотвратить отслаивание защитного слоя на сгибаемых участках.

В то же время защитный слой должен быть достаточно твердым для того, чтобы противостоять механическим воздействиям.

Для обеспечения достаточной адгезии между материалами и облагораживающими поверхность покрытиями, которые чаще всего имеют различный химический состав, можно обратиться к использованию клеящих веществ. Кроме того, в этом отношении оказалось эффективным образование ковалентных связей между субстратом и защитным слоем (в так называемом капстоке) (Schultz и др., J. Appl. Polym. Science 1990, 40, 113-126; Avramova и др. 1989, 179, 1-4). Это достигается, например, за счет встраивания в полимерную матрицу защитного слоя специальных мономеров (реактивных мономеров), которые могут реагировать с остатками на поверхности субстрата или со связанным с ней клеевым веществом.

В европейском патенте №911148 представлены клеи, в состав которых введены в том числе и «реактивные мономеры», пригодные для пришивки к полиэтиленовым субстратам пленок жидкокристаллических полимеров. Многокомпонентные пленки нагревают до температуры, превышающей температуру плавления самой высокоплавкой отдельной компоненты, для того чтобы получить таким образом полное соединение между расплавами отдельных пленок.

В европейском патенте №271068 представлены смеси поливинилфторидов и сополимеров метакрилата и глицидилметакрилата, которые используются для ламинирования пластин из модифицированного стирольного полимера при повышенных температурах.

В патенте ФРГ №10010533 предложена многослойная пленка, которая состоит из двух слоев, причем первый слой состоит из акрилатной смолы, а второй слой в каждом отдельном случае состоит из сополимера или из акрилатной смолы и сополимера на олефиновой основе, получаемого при сополимеризации олефина и по крайней мере одного мономера, выбираемого, например, из ненасыщенных карбоновых кислот, ангидридов карбоновых кислот, или же из мономеров, содержащих глицидильные группы. По материалам патента эта пленка отличается прекрасной адгезией расплава на субстратах из смол на полиолефиновой основе. То есть в рамках этого способа ламинируют вместе два полимерных слоя и после этого их наносят на ламинируемую полиолефиновую смолу той стороной, которая содержит «реактивные мономеры», используя для этого, например, способ клеевого формования.

В патенте ФРГ №4337062 речь идет о ламинировании металлических листов тройными слоями из термопластичных смол таким способом, чтобы во время процесса экструзионного нанесения покрытия устанавливалась температура, которая превышает температуру перехода в стеклообразное состояние внутреннего слоя смолы не менее чем на 30°С.

В заявке на патент Японии №Н9-193189, как и в патенте ФРГ №10010533, описан многослойный композиционный материал, у которого первый слой состоит из термопластичного полиметилметакрилатного полимера, второй слой состоит из модифицированного для повышения реакционной способности полиолефина и третий слой состоит из окрашенного олефинового полимера.

Известный уровень техники предлагает лишь специальные единичные решения для получения таких желательных и дающих преимущества свойств материалов, о которых говорилось выше, как высокая и долговечная прочность соединения и др.; эти решения не могут быть обобщены или же они представляются трудно реализуемыми в аппаратурном или в логистическом оформлении, в частности, это относится к созданию защитных слоев из многослойных материалов. Поэтому, исходя из этого известного уровня техники, существует постоянная потребность в новых технологиях облагораживания поверхности, которые дают преимущества в техническом применении или при их реализации.

В соответствии с этим задача настоящего изобретения состояла в представлении еще одного способа облагораживания поверхности материалов и в получении с помощью этого способа композиционных материалов. Этот способ должен, в частности, представлять для специалиста возможность нанесения защитного слоя (капстока) на полиметакрилатной основе на максимально возможное число материалов субстратов как можно более простым и эффективным способом, причем перечисленные выше дающие преимущества и желательные свойства должны по возможности проявляться в полном объеме. Особое внимание при этом должно быть уделено тому, чтобы многообразие материалов субстратов не приводило к снижению эффективности и возможности реализации воплощаемого в техническом масштабе соответствующего изобретению способа.

Задача решается за счет способа с признаками, представленными в п.1 формулы изобретения. Представление о предпочтительных вариантах реализации соответствующего изобретению способа может быть получено на основании относящихся к п.1 подпунктов. Полученные в соответствии с изобретением композиционные материалы защищаются в п.6.

К решению поставленной задачи приходят очень успешно и неожиданно исключительно элегантным образом благодаря тому, что в способе облагораживания поверхности материалов облагораживание поверхности основывается на не менее чем одном термопластичном полиметакрилатном слое, который получают в результате смешивания продуктов полимеризации, представляющих собой полимеризованные смеси мономеров а. и б.,

причем а. включает

А) от 20 до 100 мас.% метилметакрилата,

Б) от 0 до 80 мас.% отличающегося от метилметакрилата (мет)акрилата формулы I

,

где R1 означает атом водорода или метальную группу и

R2 означает линейный или разветвленный алкильный остаток или циклоалкильный остаток с числом атомов углерода от одного до восемнадцати или же означает фенильную или нафтильную группу,

В) от 0 до 40 мас.% еще одного отличающегося от а.А) и а.Б), но, однако, сополимеризующегося с ними ненасыщенного мономера,

при этом компоненты от (а.А) до (а.В) вместе составляют 100 мас.%, и к 100 частям массы этой полимеризованной смеси прибавляют от 0 до 80 частей массы других полимеров и обычные добавки в количествах от 0 до 150 частей массы;

причем б. включает

А) от 20 до 99 мас.% метил(мет)акрилата формулы I

,

где R1 означает атом водорода или метильную группу и

R2 означает линейный или разветвленный алкильный остаток или циклоалкильный остаток с числом атомов углерода от одного до восемнадцати или же означает фенильную или нафтильную группу,

Б) от 1 до 80 мас.% одного или нескольких этиленовых ненасыщенных «реактивных мономеров», отличающихся от б.А) и сополимеризующихся с б.А), при этом компоненты б.А) и б.Б) вместе составляют 100 мас.%, и к 100 частям массы этой полимеризованной смеси прибавляют от 0 до 80 частей массы других полимеров, а также обычные добавки в количествах от 0 до 150 частей массы,

и наносят полиметакрилатный слой на материал при температурах, которые позволяют образовывать химическое соединение полиметакрилатного слоя с материалом. Соответствующий изобретению способ позволяет проводить облагораживание поверхности большого числа материалов без использования многослойных систем или без применения клеев благодаря тому, что полиметакрилатный слой состоит из смеси двух полимеров на поли(мет)акрилатной основе, причем одна из составных частей придает облагораживающему поверхность составу свойства чистого полиметакриалата, тогда как другая часть содержит соответствующее средство для присоединения этого слоя к субстрату. Активное образование химических связей полимерного слоя с субстратом происходит при этом в результате воздействия повышенной температуры в процессе облагораживания поверхности, причем наряду с возникновением химических связей свой вклад в увеличение прочности связывания может вносить и определенное взаимное проникновение субстрата и полимерного слоя (в частности, в случае пористых, шероховатых или волокнистых материалов субстрата).

Компонента а.А) является обязательной составной частью. Речь в этом случае идет о метилметакрилате, который составляет от 20 до 100% массы полимеризующейся смеси а., из которой получают полимерный слой. Если ее содержание составляет 100% массы, то эта смесь представляет собой полиметилметакрилатный гомополимер. Если же содержание меньше 100% массы, то тогда речь идет о сополимере или терполимере из трех или нескольких видов мономеров. Тогда полимеризованная смесь а. представляет собой продукт сополимеризации или терполимеризации.

В соответствии с изложенным компонента а.Б) может отсутствовать. Речь идет об эфире акриловой кислоты или метакриловой кислоты, который отличается от метилметакрилата. Если говорится о линейном или разветвленном алкильном остатке с числом атомов углерода от одного до восемнадцати, то это относится к алкильным остаткам, начиная от метильного через этильный и далее до радикала с восемнадцатью атомами углерода. Сюда входят и все возможные изомеры по расположению связей, которые только можно себе представить в этой группе. В первую очередь следует назвать бутилметакрилат, 2-этилгексилметакрилат, циклогексилметакрилат, фенилметакрилат, а также нафтилметакрилат.

В предпочтительном случае в смесях а.Б) используют (мет)акрилаты, у которых остаток R2 в (мет)акрилате формулы I включает линейный или разветвленный алкильный остаток с числом атомов углерода от одного до восьми. Из них для R2 более всего подходят опять метильный, этильный или н-бутильный остаток.

Если пишется «(мет)акрилат», то в рамках изобретения это относится к акрилату и/или к метакрилату.

Для получения полиметакрилатного слоя присутствие полимеризующейся компоненты а.В) не обязательно. Специалисту понятно, что мономеры, отличающиеся от а.А) и а.В), представлены, например, стиролом и его производными, такими виниловыми эфирами, как, например, винилацетат, винилпропионат, виниловые эфиры высших алкановых кислот, винилхлоридом, винилфторидом, такими олефинами, как, например, этилен, пропен, изобутен и подобные им.

Кроме того, полимеризованные смеси а. или соответственно б. содержат обычно в общем-то известные добавки в количествах до 150 частей массы (на 100 частей массы а.А), а.Б) или а.В) или же соответственно б.А) и б.Б)). Следует назвать, например, карбонат кальция (мел), диоксид титана, оксид кальция, перлит, осажденные или покрытые виды мела в качестве реологически эффективных добавок, кроме того, в соответствующих случаях средства, влияющие на тиксотропность, например пирогенную кремниевую кислоту. Размер зерен лежит чаще всего в пределах от 5 до 25 мкм. По условиям практического применения смесь а. и соответственно смесь б. могут содержать такие в общем-то известные вспомогательные вещества, как средства для улучшения адгезии, средства для образования сетчатой структуры, стабилизаторы, средства, улучшающие перерабатываемость, порообразователи, в количествах от 0 до 5 мас.% (из расчета на смеси от а.А) до а.В) и соответственно б.А) и б.Б)). Следует назвать, например, стеарат кальция в качестве средства, улучшающего перерабатываемость.

В заключение следует упомянуть, что к полимеризованным смесям а. и/или б. могут быть добавлены также такие другие компоненты или соответственно полимеры, как модификаторы ударной вязкости и полиметилметакрилатные формовочные массы с модифицированной ударной вязкостью (патенты ФРГ №3842796 и №19813001). В предпочтительном случае полимерные смеси а. и/или б. содержат также другие используемые в технических процессах полимеры, которые могут быть выбраны также из группы поливинилидендифторидов, поливинилхлорида, полиэтилена, сложных полиэфиров, полиамидов. Особое предпочтение в этой связи отдается использованию фторидных полимеров, основанных на винилиденфториде (заявка на международный патент №0037237).

Компонента б.А) включает сумму компонент а.А) и а.Б).

Компонента б.Б) в смеси Б) представляет собой «реактивный мономер», который улучшает адгезионные свойства. Если говорится об улучшающих адгезионные свойства мономерах (реактивных мономерах) в качестве составных частей полиметакрилатов, то это относится к таким полимеризующимся по радикальному механизму имеющим функциональные группы мономерам, которые могут вступать во взаимодействие с материалами, на которые должны наноситься покрытия. Такое взаимодействие должно быть обусловлено по крайней мере химической (ковалентной) связью. К тому же она может быть дополнена, например, образованием водородных связей, комплексообразованием, дипольными взаимодействиями или термодинамическими факторами (переплетением полимерных цепей). В таких взаимодействиях, как правило, участвуют такие гетероатомы, как азот или кислород. В качестве функциональных групп следует назвать аминогруппы, в частности диалкиламиногруппы, (циклические) амидные группы, имидные группы, гидроксильные группы, (эп)оксигруппы, карбоксильные группы, (изо)цианатные группы. Такие мономеры в общем-то известны (см. Н. Rauch Puntigam, Th. Völker, Acryl- und Methacrylverbindungen, Springer-Verlag 1967; Kirk-Othmer, Encyclopedia of Chemical Technology, 3-е изд., т.1, сс.394-400, J. Wiley 1978; заявки на патент ФРГ №А2556080; №А2634003).

В предпочтительном случае улучшающие адгезионную способность мономеры относятся поэтому к классу мономеров, представленному азотсодержащими винилзамещенными гетероциклами в предпочтительном случае с пятичленными и с шестичленными кольцами и/или к сополимеризующимся винильным карбоновым кислотам и/или к гидроксиалкил-, алкоксиалкил-, эпокси- и аминоалкилзамещенным эфирам или амидам фумаровой или малеиновой или же соответственно итаконовой кислоты или акриловой и метакриловой кислоты.

В качестве азотсодержащих гетероциклических мономеров следует назвать, в частности, мономеры из класса винилимидазолов, виниллактамов, винилкарбазолов и винилпиридинов.

Примерами таких мономерных имидазольных соединений, которые никак не могут быть использованы для ограничения объема притязаний, являются N-винилимидазол (называемый также 1-винилимидазолом), N-винилметил-2-имидазол, N-винилэтил-2-имидазол, N-винилфенил-2-имидазол, N-винилдиметил-2,4-имидазол, N-винилбензимидазол, N-винилимидазолин (называемый также 1-винилимидазолином), N-винилметил-2-имидазолин, N-винилфенил-2-имидазолин и винил-2-имидазол.

В качестве примеров мономеров, которые являются производными лактамов, можно, в частности, привести следующие далее соединения: N-винилпирролидон, N-винилметил-5-пирролидон, N-винилметил-3-пирролидон, N-винилэтил-5-пирролидон, N-винилдиметил-5,5-пирролидон, N-винилфенил-5-пирролидон, N-аллилпирролидон, N-винилтиопирролидон, N-винилпиперидон, N-винилдиэтил-6,6-пиперидон, N-винилкапролактам, N-винилметил-7-капролактам, N-винилэтил-7-капролактам, N-винилдиметил-7,7-капролактам, N-аллилкапролактам, N-винилкаприллактам.

Среди мономеров, являющихся производными карбазола, можно, в частности, перечислить: N-винилкарбазол, N-аллилкарбазол, N-бутенилкарбазол, N-гексенилкарбазол и N-(метил-1-этилен)карбазол. Среди сополимеризующихся виниловых карбоновых кислот можно, в частности, назвать малеиновую кислоту, фумаровую кислоту, итаконовую кислоту и соответственно подходящие соли, эфиры или амиды этих кислот.

Кроме того, можно перечислить следующие далее эпоксидные производные, оксизамещенные и соответственно алкоксизамещенные алкиловые эфиры (мет)акриловых кислот: глицидилметакрилат, 2-гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат, 2-метоксиэтил(мет)акрилат, 2-этоксиэтил(мет)акрилат, 2-бутоксиэтил(мет)акрилат, 2-(2-бутоксиэтокси)этилметакрилат, 2-(этоксиэтилокси)этил(мет)акрилат, 4-гидроксибутил(мет)акрилат, 2-[2-(2-этоксиэтокси)этокси]этил(мет)акрилат, 3-метоксибутил-1-(мет)акрилат, 2-алкоксиметилэтил(мет)акрилат, 2-гексоксиэтил(мет)акрилат.

Кроме того, можно назвать следующие далее аминозамещенные алкиловые эфиры (мет)акриловых кислот: 2-диметиламиноэтил(мет)акрилат, 2-диэтиламиноэтил(мет)акрилат, 3-диметиламино-2,2-диметилпропил-1-(мет)акрилат, 3-диметиламино-2,2-диметилпропил-1-(мет)акрилат, 2-морфолиноэтил(мет)акрилат, 2-трет-бутиламиноэтил(мет)акрилат, 3-(диметиламино)пропил(мет)акрилат, 2-(диметиламиноэтоксиэтил)(мет)акрилат.

В качестве представителей (мет)акриламидов можно назвать, например, следующие далее мономеры: N-метил(мет)акриламид, N-диметиламиноэтил(мет)акриламид, N-диметиламинопропил(мет)акриламид, N-изопропил(мет)акриламид, N-трет-бутил-(мет)акриламид, N-изобутил(мет)акриламид, N-децил(мет)акриламид, N-циклогексил-(мет)акриламид, N-[3-(диметиламино)-2,2-диметилпропил]метакриламид, N-(2-гидроксиэтил)(мет)акриламид.

Определенные преимущества могут быть получены, когда в смеси б. используют «реактивные мономеры», выбираемые из группы, включающей глицидилметакрилат, такие производные малеиновой кислоты, как, например, малеиновая кислота, ангидрид малеиновой кислоты, ангидрид метилмалеиновой кислоты, малеинимид, метилмалеинимид, амиды малеиновой кислоты, фенилмалеинимид и циклогексилмалеинимид, производные фумаровой кислоты, ангидрид метакриловой кислоты, ангидрид акриловой кислоты.

Соотношение полимеризованных смесей мономеров а. и б. в основанном на полиметакрилатах облагораживании поверхностей специалист может выбрать любым, подбирая его для защищаемой основы. В общем случае, принимая во внимание стоимость, компоненту а. в полимеризованном слое берут в избытке. В особо предпочтительном случае для получения полимеризованной смеси берут от 50 до 99 мас.% а. по сравнению с б. В особо предпочтительном случае отношение а./б. должно лежать в пределах 60-90/40-10 мас.%. Наиболее предпочтительно, когда для получения смеси полимеров берут отношение а. к б., равное от 75-85 к 25-15 мас.%.

Далее приводятся составы других предпочтительных полимерных слоев:

а.А: от 20 до 100 мас.%, в предпочтительном случае от 30 до 100 мас.%, в особо предпочтительном случае от 40 до 99 мас.%,

а.Б: от 0 до 80 мас.%, в предпочтительном случае от 0 до 70 мас.%, в особо предпочтительном случае от 1 до 60 мас.%,

а.В: от 0 до 40 мас.%, в предпочтительном случае от 0 до 35 мас.%, в особо предпочтительном случае от 0 до 32 мас.%.

Добавки к а.: от 0 до 150 частей массы, в предпочтительном случае от 0 до 100 частей массы, в особо предпочтительном случае от 0 до 50 частей массы.

б.А: от 20 до 99 мас.%, в предпочтительном случае от 30 до 99 мас.%, в особо предпочтительном случае от 40 до 98 мас.%,

б.Б: от 1 до 80 мас.%, в предпочтительном случае от 1 до 70 мас.%, в особо предпочтительном случае от 2 до 60 мас.%,

Добавки к б.: от 0 до 150 частей массы, в предпочтительном случае от 0 до 100 частей массы, в особо предпочтительном случае от 0 до 50 частей массы.

Смеси полимеров, о которых шла речь, могут быть заполимеризованы каждая в отдельности известными специалисту способами, смешаны и после этого использованы для облагораживания поверхности. Нанесение полученного таким образом полимерного слоя на субстрат может также проводиться известными специалисту способами, однако, при этом должна быть установлена достаточно высокая температура для достаточно эффективного образования ковалентных связей на поверхности и проникновения полимерных цепей в поверхности. Как правило, эта температура лежит выше температуры стеклования наносимого слоя полимеров. В частности, предпочтительно, чтобы эта температура была значительно выше температуры перехода в стеклообразное состояние (Тc), то есть это температура >Тc+20°С, в особо предпочтительном случае >Тc+50°С и в наиболее предпочтительном случае >Тc+80°С.

Со способами нанесения покрытий для облагораживания поверхностей, которым отдается предпочтение, можно ознакомиться по общедоступным материалам, относящимся к этой области знаний (Henson, Plastics Extrusion Technology, Hanser Publishers, 2-е издание, 1997). Предпочтительные способы нанесения полиметакрилатного слоя в виде расплава представлены соэкструзионным нанесением слоя или нанесением его в расплавленном виде. Для нанесения облагораживающего поверхность покрытия в виде пленки можно проводить соламинирование, экструзионное каширование, склеивание, нанесение валками, обволакивание или ламинирование под высоким давлением.

В дополнение к описанным приемам может оказаться целесообразным нанесение клея между наносимым защитным слоем на полиметакрилатной основе и материалом, то есть в этом случае материал перед нанесением защитного слоя обрабатывают клеем со стороны защитного слоя. В частности, это необходимо в тех случаях, когда облагораживаемый материал не может в достаточной мере образовывать химические связи с облагораживающим поверхность полиметакрилатным слоем или когда он вообще не способен к их образованию. В соответствии с изобретением в таких случаях облагораживаемый материал представляет собой исходный материал вместе с клеем. Такой клей должен быть способен к реакционному взаимодействию с защитным слоем, которое приводит к образованию ковалентных связей между защитным слоем и клеем. В принципе, клеи такого рода специалисту известны. Клеящие материалы, которым отдается предпочтение, предложены в справочнике Römpp Chemie Lexikon, Georg Thieme Verlag Штуттгарт, 9-е издание, 1990, т.3, с.2252 и сл. В особо предпочтительном случае в рамках изобретения клеи выбирают из группы, включающей полиолефины, модифицированные глицидилметакрилатом, например, это Elvalloy® AS, Fa. Dupont, а также этилен-винилацетатные сополимеры (например, Mormelt® 902, Rohm and Haas Co.).

В еще одном варианте реализации изобретения оно относится к полученным в соответствии с изобретением композиционным материалам. В принципе, в соответствии с изобретением полимерные слои могут наноситься на все известные специалисту материалы, которые могут в этом нуждаться. В предпочтительном случае этот выбор относится к таким материалам, как древесина, фанеровка, бумага, такие другие полимерные материалы, как полиолефины, полистиролы, поливинилы, полиэфиры, полиамиды, искусственные или натуральные каучуки, металлы, такие дуропластные материалы, как пластины, полученные прессованием при высоком давлении.

Материалы субстратов могут представлять собой пленки, нарезанные пленки, пластины, нарезанные пластины. В этой связи следует особо отметить такие материалы субстратов, как полиэтиленовые ткани, которые, например, используются в промышленности как пленочные покрытия теплиц.

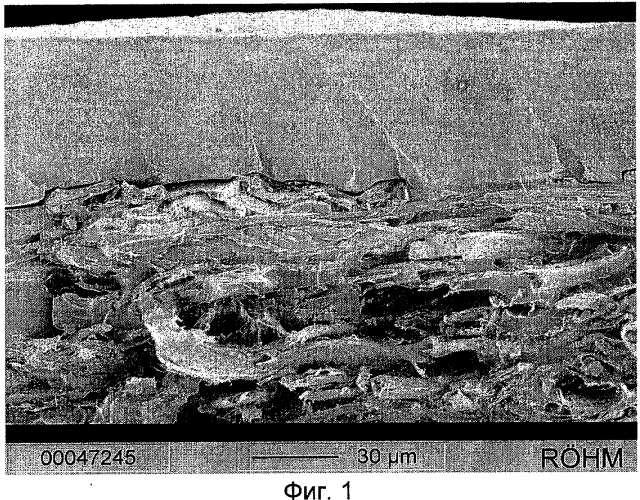

В особо предпочтительном случае полученные в соответствии с изобретением композиционные материалы включают декоративные пластины, полученные прессованием при высоком давлении слоистых материалов в соответствии с EN 438-6, которые состоят из слоев, составленных полосами волокнистых материалов (например, бумаги), пропитанных отверждаемыми смолами; их соединяют друг с другом с помощью описываемого далее процесса с использованием высокого давления. Поверхностный слой материала, который на одной стороне или на обеих сторонах имеет декоративную окраску или рисунок, пропитывают смолами на основе аминопластов, например меламиновыми смолами. Присутствующие в декоративном слое во время прессования при высоком давлении аминные или метилоламинные группы становятся тогда участниками реакций для образования ковалентных связей с полиметакрилатным слоем (в этом случае с пленками) для облагораживания поверхности. Соответствующий изобретению нанесенный полиметакрилатный слой во время прессования при высоком давлении связывается с декоративным слоем с образованием долговечного соединения. Как следствие, установленной для процесса температуры и связанного с ней внедрения пропитанной меламиновой смолой бумаги в пленку происходит достаточно эффективное образование ковалентных связей и вместе с тем образование долговечного соединения с материалом. Процесс при высоком давлении представляет собой одновременное воздействие нагреванием (температура более или равная 120°С) и высоким давлением (более или равным 7 МПа), в результате чего отверждаемые смолы приобретают текучесть и после этого отверждаются, образуя при этом гомогенный лишенный пор материал с высокой плотностью (не менее 1,35 г/см3) и с требуемой структурой поверхности.

Подходящий, в частности прозрачный, внешний слой или покрытие, предназначенные для облагораживания поверхности, формируют, в частности, для случая наружного применения, чтобы придать таким способом способность к противостоянию погодным факторам и действию света.

Продукты полимеризации и сополимеризации, которые могут быть использованы в соответствии с изобретением в качестве составной части полиметакрилатного слоя, представляют собой продукты полимеризации в массе, в растворе, продукты эмульсионной или суспензионной полимеризации с соответственно бимодальным или мультимодальным распределением по размерам частиц.

Бимодальное, многомодальное или мультимодальное распределение размеров первичных частиц в соответствующем изобретению полиметакрилатном слое имеет место в том случае, когда проба полимера или сополимера, представляющего собой полиметакрилатный слой или входящего в состав полиметакрилатного слоя, при анализе методом PIDS (дифференциальное сканирование интенсивности поляризации) на лазерном анализаторе частиц Coulter LS230 с учетом оптических параметров частиц и суспензионной жидкости показывает (по крайней мере) два пика в спектре распределения. В частности, определение распределения по размерам частиц в дисперсиях основывается на распределении по размерам первичных частиц. После сушки дисперсий первичные частицы в дисперсии могут агломерироваться во вторичные частицы с другим распределением по размерам частиц.

Бимодальные или мультимодальные продукты полимеризации и сополимеризации в массе, в растворе, продукты эмульсионной полимеризации или суспензионной полимеризации полиметакрилатного слоя могут быть в принципе получены полимеризацией мономеров с образованием продуктов полимеризации с бимодальным или с мультимодальным распределением по размерам частиц или же они могут быть получены смешиванием двух или нескольких подходящих мономодальных продуктов полимеризации в массе, в растворе, продуктов эмульсионной полимеризации или суспензионной полимеризации, которые различаются по размерам частиц. В случае мономодальных продуктов полимеризации речь может снова идти о продуктах полимеризации, которые непосредственно получены полимеризацией в массе, в растворе, эмульсионной или суспензионной полимеризацией, но можно использовать и фракции этих продуктов полимеризации, которые были получены, например, при разделении, например, путем просеивания.

В соответствии с этим один из вариантов получения бимодальной или мультимодальной смеси полимеров для соответствующего изобретению полиметакрилатного слоя предусматривает смешивание двух или нескольких дисперсий с мономодальным распределением. После этого дисперсионная смесь может быть высушена известным способом, например в распылительной сушилке, для того, чтобы выделить полиметакрилат. В альтернативном случае может оказаться целесообразным прямое получение требуемой дисперсии из частиц с бимодальным или мультимодальным распределением по размерам за счет соответствующего выбора различных затравочных латексов наращиванием мономеров на различные затравочные латексы. Правда, благодаря хорошей воспроизводимости предпочтение однозначно отдается смешиванию мономодальных дисперсий. Для получения продуктов полимеризации или сополимеризации смесь дисперсий может быть, например, высушена в распылительной сушилке. Не исключены, конечно, и другие возможности выделения частиц из дисперсий. Само собой разумеется, что не исключены также возможности смешивания продуктов полимеризации и сополимеризации, выделенных из мономодальных дисперсий.

Еще одно улучшение свойств соответствующих изобретению полиметакрилатных слоев может быть достигнуто также за счет молекулярных масс используемых реактивных полимеров и сополимеров. Предпочтительный вариант предусматривает, чтобы среднемассовое значение молекулярной массы Mw продуктов полимеризации и/или сополимеризации содержащих «реактивные мономеры» (мет)акрилатов лежало в пределах от 10000 до >200000 г/моль.

Особо предпочтительные свойства полиметакрилатных слоев получают в случае, когда среднемассовое значение молекулярной массы Mw модифицированных «реактивными мономерами» продуктов полимеризации и сополимеризации лежит в пределах от 15000 до 150000 г/моль.

Среднемассовое значение молекулярной массы Mw полимера для поставленных в изобретении целей определяют с помощью гель-проникающей хроматографии (size exclusion chromatography) по отношению к стандартам из полистирола. Гель-проникающая хроматография представляют собой аналитическую методику для определения средних значений молекулярных масс, которые известны специалисту в области полимеров.

Еще одной величиной для обозначения молекулярной массы используемых продуктов полимеризации и сополимеризации, которая может быть использована в рамках изобретения, является приведенная вязкость (VN). Приведенную вязкость определяют в соответствии со стандартом ISO 1628.

Соответствующие изобретению полиметакрилатные слои в предпочтительном варианте реализации изобретения содержат продукты полимеризации и/или сополимеризации с приведенной вязкостью ≥10, в предпочтительном случае более 20, в целесообразном случае более 30, в более предпочтительном случае менее 10000, в особо предпочтительном случае менее 80 и в наиболее предпочтительном случае менее 70.

Соответствующий изобретению способ позволяет получать новые композиционные материалы простым и экономичным способом, в то время как адгезионная прочность облагораживающего слоя, его прозрачность и устойчивость к действию погодных факторов представляются оптимальными. По крайней мере сумма этих важных свойств, достигаемая за счет использования описанного способа, никаким образом не может сравниваться с уровнем техники.

Пример 1a (в соответствии с изобретением)

Облагораживание поверхности декоративных слоистых пластин, полученных прессованием при высоком давлении

Получение продукта сополимеризации из метилметакрилата, стирола и ангидрида малеиновой кислоты (75:15:10) (компонента б.).

К смеси мономеров из 6279 г метилметакрилата, 1256 г стирола и 837 г ангидрида малеиновой кислоты прибавляют 1,9 г трет-бутилового эфира наднеодекановой кислоты и 0,84 г трет-бутилперокси-3,5,5-триметилгексаноата в качестве инициаторов полимеризации и 20,9 г 2-меркаптоэтанола в качестве регулятора молекулярной массы, а также 4,2 г пальмитиновой кислоты.

Образовавшуюся смесь переносят в емкость для полимеризации и в течение 10 минут освобождают ее от газов. После этого полимеризуют в бане с водой в течение 6 часов при температуре в бане 60°С, затем в течение 30 часов при 55°С. После извлечения емкости для полимеризации из бани с водой выдерживают продукт полимеризации в емкости для полимеризации еще 7 часов в сушильном шкафу при 117°С.

Полученный продукт сополимеризации прозрачен и почти бесцветен, он имеет приведенную вязкость (приведенная вязкость в растворе по ISO 1628-6, 25°С, хлороформ) равную 44,4 мл/г. Определение молекулярной массы по данным гель-проникающей хроматографии с использованием полиметилметакрилата в качестве стандарта дает представленные далее результаты.

Среднечисловая молекулярная масса Мn=34200 г/моль, среднемассовая молекулярная масса Mw=86300 г/моль, Mw/Mn=2,52. Текучесть продукта сополимеризации определяют по ISO 1133 при 230°С и 3,8 кг, показатель текучести расплава (MVR)=4,85 см3/10 мин.

Этот продукт сополимеризации затем гранулируют с помощью одношнекового экструдера и освобождают от газов.

Получение ударно-вязкой полиметилметакрилатной формовочной массы (компонента а.)

В реакторе с мешалкой к 60 вес.ч. водной фазы, содержащей 1 вес.% лаурилсульфата натрия, 0,15 вес.% ронгалита, 0,02 вес.% уксусной кислоты и 0,0008 вес.ч. сульфата железа(II), в течение 2 часов при температуре 55°С добавляли 50 вес.ч. эмульсии I, полученной эмульгированием 99 вес.ч. бутилакрилата, 1 вес.ч. триаллилцианурата, 0,12 вес.ч. трет-бутилгидропероксида в 67 вес.ч. водного раствора лаурилсульфата натрия (0,15%). Температура перехода в стеклообразное состояние (Тc) полученного вязкого полимеризата (вязкая фаза) составляет -35°С.

Затем в течение 2 часов добавляли 140 вес.ч. эмульсии II, полученной эмульгированием 96 вес.ч. метилметакрилата, 4 вес.ч. бутилакрилата, 0,4 вес.ч. додецилмеркаптана, 0,1 вес.ч. трет-бутилгидропероксида в 100 вес.ч. водного раствора лаурилсульфата натрия (0,06%), с получением твердого полимеризата (твердая фаза), обладающего температурой перехода в стеклообразное состояние (Тc) 90°С.

Разница оптических показателей преломления вязкой фазы и твердой фазы составляет 0,021.

Получали водную дисперсию с содержанием твердых веществ, составляющим 40 вес.%. В результате измерения растворимости коагулированной пробы было установлено, что 25 вес.% твердой фазы присоединены к вязкой фазе.

Полученную водную дисперсию подвергали экструзии в двухшнековом экструдере с коагуляционной зоной (40 бар, 220°С), зоной отвода воды (25 бар) и зоной дегазации (атмосферное давление) и последующему гранулированию. Полученный гранулят используют в качестве компонента а.

Получение соответствующей изобретению пленки

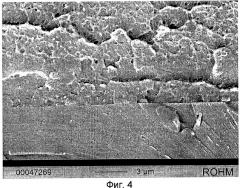

Этот гранулированный и освобожденный от газов продукт сополимеризации (компонента б.) смешивают с гранулятом ударно-вязкой полиметилметакрилатной формовочной массы на основе продукта эмульсионной полимеризации (компонента а.) в соотношении 20 частей продукта сополимеризации на 80 частей ударно-вязкой формовочной массы и после этого получают из него пленку толщиной 40 мкм экструдированием на одношнековом экструдере с настроенной на экструзию пленки экструзионной фильерой (Chill-Roll Extrusion).

Получение соответствующего изобретению композиционного материала

Эту операцию проводят в соответствии с описанным на стр.16-17, использующим высокое давление процессом при температуре 140°С и давлении 10 Н/мм2.

Оценка положительных качеств в соответствии с изобретением

Сеточный разрез в соответствии с ISO 2409: отслаивание отсутствует (GT 0), прямая линия разреза.

Опыт с кипячением (2 часа при 100°С): отслаивание отсутствует.

Опыт с горячей водой (48 часов при 65°С): отслаивание отсутствует.

В дополнение к этому положительные