Способ оценки влияния технологических параметров на устойчивость переохлажденного аустенита

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для определения направления и интенсивности влияния технологических параметров на устойчивость переохлажденного аустенита мало- и среднеуглеродистых низколегированных сталей для назначения режимов пластической и термической обработок изделий способ включает нагрев образца в виде бруска длиной не менее 50÷55 мм и с длиной сторон в поперечном сечении не менее 7÷8 мм до температуры формирования аустенита, деформационное воздействие на образец, последующую объемно-торцовую закалку, замер твердости по длине образца на двух сошлифованных диаметрально противоположных поверхностях, построение и анализ кривых распределения твердости после различных воздействий на образец. По изменению положения кривых распределения твердости проводят оценку влияния технологических параметров на устойчивость переохлажденного аустенита. 3 ил.

Реферат

Изобретение относится к металлургии, а именно к способам оценки влияния технологических параметров на устойчивость переохлажденного аустенита мало- и среднеуглеродистых низколегированных сталей, и может быть использовано для обоснования выбора режимов пластической и термической обработок изделий.

Для большой группы изделий из мало- и среднеуглеродистых сталей с феррито-перлитной структурой вопрос глубины проникновения закаленной зоны (прокаливаемость) не представляет интереса, поскольку они не подвергаются даже при ускоренном охлаждении закалке на мартенсит. Однако важным для формирования их эксплуатационных свойств является, в первую очередь, устойчивость переохлажденного аустенита (УПА) к распаду по первой ступени, определяющая технологические режимы пластической и термической обработок. Таким образом, оценка прокаливаемости и УПА, хотя и имеют общие подходы, подразумевают различные моменты, а именно прокаливаемость - это способность изделия получить в ходе ускоренного охлаждения мартенситную структуру (предотвратить распад переохлажденного аустенита по первой ступени), тогда как оценка УПА подразумевает возможность формирования в изделии феррито-перлитной структуры.

Потребность в данных по УПА резко возросла в последнее десятилетие в связи с широким применением различных способов термодеформационных обработок при производстве горячекатаных изделий (листа, арматуры, строительных профилей, труб и др.), поскольку температурный диапазон горячей деформации и ее степени, как и температура аустенитизации существенно влияют на УПА. В то же время прокаливаемость и УПА взаимосвязаны: необходимая прокаливаемость достигается при достаточной УПА распада по I и II ступеням. Поэтому УПА является более общей характеристикой, так как дает возможность определить температурно-временные интервалы распада переохлажденного аустенита, что позволяет оценить и прокаливаемость.

Известен способ определения прокаливаемости методом пробной закалки образцов (Качанов Н.Н. Прокаливаемость стали. М.: Металлургия, 1978, с.152), применяемый для сталей с неглубокой прокаливаемостью. В этом способе прокаливаемость можно оценивать путем закалки серии цилиндрических образцов, длина которых в четыре раза больше диаметра. Результатом проведенных операций является построение кривой распределения твердости по сечению образца в координатах «твердость-расстояние от центра образца».

Однако низкая чувствительность способа исключает возможность его применения для легированных сталей, а большая трудоемкость - использовать его для массовых испытаний.

Наиболее близким по технической сущности является способ определения прокаливаемости по методу торцовой закалки (ГОСТ 5657-69. Сталь. Метод испытания на прокаливаемость), выбранный в качестве прототипа. Способ заключается в выполнении следующих операций:

- предварительно нагретый образец охлаждают струей воды с торца;

- после закалки на двух сошлифованных диаметрально противоположных поверхностях на различных расстояниях от охлажденного водой торца определяют твердость;

- результаты определения твердости выражают графически в виде кривой прокаливаемости в координатах «твердость-расстояние от закаливаемого торца» и проводят анализ.

Однако геометрические размеры охлаждаемых образцов в способе-прототипе жестко регламентированы (длина составляет 100±0,5 мм, диаметр составляет 25±0,25 мм), что не позволяет определять прокаливаемость в малых изделиях (сечением до □7 мм и длиной до 50 мм) произвольной формы, например, в виде прямоугольного или ромбического сечения, а также на небольших образцах (пластинах), вырезанных из отдельных частей крупногабаритных изделий, например, труб, отливок. Кроме того, жесткая фиксация условий аустенитизации (температуры и длительности нагрева под закалку), применяемая при использовании данного способа, не позволяет оценить влияние на УПА технологических параметров (температуры и скорости нагрева, температуры и степени деформации), предшествующих окончательной закалке.

Техническая задача, решаемая изобретением, заключается в определении направления и интенсивности влияния технологических параметров на УПА в мало- и среднеуглеродистых низколегированных сталях для назначения режимов пластической и термической обработок изделий.

Поставленная задача решается за счет того, что в способе определения устойчивости распада аустенита в мало- и среднеуглеродистых низколегированных сталях, включающем нагрев образца до температуры формирования аустенита, закалку торца образца, измерение твердости по длине образца на двух сошлифованных диаметрально противоположных поверхностях, построение кривой распределения твердости по длине образца, согласно изобретению для интенсивного распада аустенита образец при температуре формирования аустенита подвергают деформационному воздействию, затем осуществляют объемную торцовую закалку образца, при этом используют образец в виде бруска длиной не менее 50-55 мм и с длиной сторон в поперечном сечении не менее 7-8 мм.

Деформационное воздействие на образец в аустенитном состоянии моделирует реальные технологические процессы, которые используют при производстве горячекатаных изделий (например, листа, штрипса, труб, профилей). Металлические изделия подвергают нагреву до температуры формирования аустенита, затем на станах подвергают горячей деформации различной дробности и степени, подстуживанию и последующему нагреву с многократной деформацией на других станах.

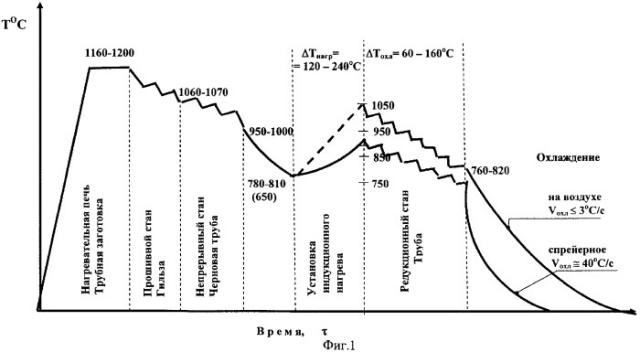

В качестве примера на фиг.1 представлено распределение температуры при производстве горячекатаных труб на установке ТПА-80. Как видно из фиг.1, металл в ходе производства горячекатаных труб подвергается неоднократному температурно-деформационному воздействию: деформации в аустенитной области в прошивном и непрерывном станах, существенному охлаждению (вплоть до ˜650°С) перед установкой индукционного нагрева, вызывающему частичный распад переохлажденного аустенита, последующей аустенитизации перед деформацией в редукционном стане с окончательным последеформационным охлаждением. При этом УПА стали изменяется на разных этапах производства труб, поэтому необходимо определять УПА, в частности, для научно обоснованного назначения технологических режимов и, главное, скорости последеформационного охлаждения.

В предлагаемом способе в результате объемной торцовой закалки образца создается градиент скорости охлаждения по длине образца (от максимального значения в водоохлаждаемом торце до минимального на противоположном), что приводит к формированию всего спектра продуктов превращения переохлажденного аустенита с различной твердостью - мартенсита, продуктов распада по II ступени (бейнита) и I ступени (образование избыточного феррита и перлита). Исследуемое воздействие будет менять УПА, а следовательно - соотношение содержания продуктов распада переохлажденного аустенита.

Анализ кривых распределения твердости по длине образца позволяет получить представление об УПА в образце, подвергнутом исследуемому воздействию, а также назначать скорость охлаждения изделий для формирования оптимальной структуры, обеспечивающей получение заданного уровня механических свойств.

Исследование диаграммы распада переохлажденного аустенита позволяет оценить изменение УПА и под влиянием холодной пластической деформации, что необходимо для корректировки режимов последующей термообработки изделий.

Для повышения производительности агрегатов на многих металлургических и машиностроительных предприятиях эксплуатируются проходные печи, в которых изделия (лист, штрипс, трубы) нагревают с высокой скоростью до требуемых температур без изотермической выдержки. Это приводит к смещению критических точек сталей, растворению специальных карбидов при более высоких температурах и, следовательно, изменяет структурное состояние аустенита, влияет на его УПА и требует учета при выборе скоростей окончательного охлаждения изделий.

Повышение температуры аустенитизации (нагрева) и уменьшение скорости нагрева приводит при тех же скоростях охлаждения к увеличению УПА, в первую очередь, по I ступени, что приводит к появлению в структуре низкотемпературных продуктов распада переохлажденного аустенита, понижающих вязкопластические характеристики стали. Следовательно, для каждой марки стали и сортамента трубы требуется назначение оптимальных температур аустенитизации, скоростей нагрева, выбор которых можно обоснованно сделать при определении УПА по предлагаемому способу.

Изобретение иллюстрируется следующими чертежами.

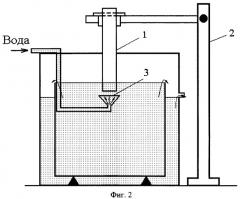

На фиг.1 показан график распределения температуры при производстве труб из мало- и среднеуглеродистых низколегированных сталей, на фиг.2 схематично изображена установка для объемной торцовой закалки, на фиг.3 представлены кривые распределения твердости по длине образца после различных воздействий на него.

В предлагаемом способе определяют УПА образца в виде бруска длиной не менее 50-55 мм и с длиной сторон в поперечном сечении не менее 7-8 мм. Выбранные размеры образца для исследования позволяют определять прокаливаемость в малых изделиях произвольной формы, а также на образцах, вырезанных из крупногабаритных изделий. Образец нагревали до температуры формирования аустенита, подвергали деформационному воздействию, последующей объемной торцовой закалке в специальной установке и измерению твердости по длине образца от охлаждаемого торца. Образец 1 (фиг.2), нагретый до температуры формирования аустенита, устанавливают и закрепляют в штативе 2 установки для объемной торцовой закалки. Охлаждение (закалку) осуществляют струей воды, поступающей к торцу образца через сопло 3. Перед началом охлаждения необходимый напор воды регулируют по высоте выступа над гладкой поверхностью воды, который должен составлять не менее 10 мм. Измерение твердости проводили на боковой поверхности охлажденного образца, предварительно сошлифованной на глубину 1-2 мм для снятия обезуглероженного слоя, а затем осуществляли построение кривой распределения твердости по длине образца в координатах: твердость (по оси ординат) - расстояние от охлаждаемого торца (по оси абсцисс).

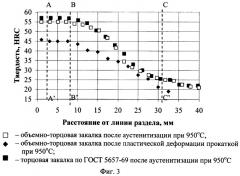

Кривые распределения твердости по длине образца после различных воздействий, а именно - изменения технологических параметров, предшествовавших окончательной обработке (закалке) - температуры и скорости нагрева и деформации приведены на фиг.3, где обозначения кривых соответствуют следующему:

□ - объемная торцовая закалка после аустенитизации при 950°С;

◆ - объемная торцовая закалка после пластической деформации прокаткой при 950°С;

▪ - торцовая закалка по ГОСТ 5657-69 после аустенитизации при 950°С.

При определении УПА по методу объемной торцовой закалки за исходную (нулевую) отметку измерения твердости (линия АА') принимается высота погруженной в воду части образца. Приведенные данные свидетельствуют о протекании фазовых превращений по I и II ступеням, а сдвиг и наклон кривой изменения твердости на участке ВВ'-СС', где происходит резкое падение твердости вследствие появления немартенситных продуктов распада аустенита, являются искомыми характеристиками УПА.

Для реализации предлагаемого способа было проведено определение прокаливаемости среднеуглеродистой низколегированной стали 37ХГБ в состоянии после аустенитизации методами объемной торцовой и торцовой закалки (фиг.3). Сравнение кривых распределения твердости по длине образца, полученных различными методами, показало, что они не только тождественны, но и совпадают по абсолютной величине.

После термомеханической обработки на образцах в виде брусков квадратного сечения 12×12 мм и длиной 100 мм кривая изменения твердости по длине образца после горячей прокатки со степенью деформации 30% при той же температуре (950°С) заметно отличается, смещаясь вниз и влево от кривой для образцов, испытавших только аустенитизацию при 950°С. Это свидетельствует о том, что деформация снижает УПА исследуемой стали. Установлено, что в том же направлении, но с другой интенсивностью действует на УПА понижение температуры аустенитизации и повышение скорости нагрева.

Следовательно, предлагаемый способ, позволяющий определять изменение УПА в мало- и среднеуглеродистых низколегированных сталях под действием используемых технологических параметров, таких как температура и скорость нагрева, степень и дробность горячей деформации, переохлаждение, ступенчатый нагрев и другие, дает возможность обоснованно назначать режимы пластической и термической обработок для получения требуемого уровня свойств изделий.

Способ определения устойчивости распада аустенита в мало- и среднеуглеродистых низколегированных сталях, включающий нагрев образца до температуры формирования аустенита, закалку торца образца, измерение твердости по длине образца на двух сошлифованных диаметрально противоположных поверхностях, построение кривой распределения твердости по длине образца, отличающийся тем, что для интенсивного распада аустенита образец при температуре формирования аустенита подвергают деформационному воздействию, затем осуществляют объемную торцовую закалку образца, при этом используют образец в виде бруска длиной не менее 50-55 мм и с длиной сторон в поперечном сечении не менее 7-8 мм.