Гидроперепутывание с использованием ткани, содержащей уплощенные нити

Иллюстрации

Показать всеИзобретение относится к производству нетканых материалов, в частности касается производства нетканых материалов с помощью процесса гидроперепутывания. Предложенная поддерживающая ткань для осуществеленния процесса гидроперепутывания изготавливается путем включения в нее уплощенных нитей во время ее изготовления либо формированием уплощенных нитей путем каландрирования или шлифования исходной ткани. Включение уплощенных нитей в поддерживающую ткань при производстве нетканых материалов способствует большему перепутыванию волокон, образующих нетканый материал, и тем самым приводит к созданию более прочного готового нетканого материала. 2 н. и 18 з.п. ф-лы, 10 ил.

Реферат

Область техники

Данное изобретение относится к производству нетканых материалов и, в частности, касается производства нетканых материалов с помощью процесса гидроперепутывания.

Описание известного уровня техники

Нетканые материалы применяются во многих областях, где могут быть выгодно использованы их конструктивные качества. Материалы этого типа отличаются от традиционных тканых или трикотажных полотен тем, что волокна или нити нетканого материала объединяются в связанное полотно без применения процессов традиционного ткачества. Перепутывание волокнистых элементов ткани обеспечивает формирование материала с желаемой монолитностью, а выбранный процесс перепутывания позволяет придавать материалу рисунок для достижения желаемых эстетических качеств.

Как правило, нетканые материалы формируют из волокон, фиксируемых на месте путем взаимодействия этих волокон с получением сильно сцепленной структуры, часто без потребности в плавлении связующего компонента или нити. Изделия могут иметь повторяющийся рисунок областей перепутанных волокон с более высокой поверхностной плотностью (весом на единичную площадь), чем средняя поверхностная плотность материала, и соединительные волокна, которые проходят между плотными перепутанными областями и беспорядочно перепутаны друг с другом в плотных перепутанных областях. Локальные перепутанные области могут быть связаны волокнами, проходящими между соседними перепутанными областями, чтобы образовать области с более низкой поверхностной плотностью, чем у соседней области высокой плотности. Рисунок отверстий, по существу свободных от волокон, может быть сформирован в плотных перепутанных областях и соединительных волокнах или между ними.

В некоторых изделиях плотные перепутанные области располагаются в виде регулярного рисунка и соединяются упорядоченными группами волокон, чтобы создать материал, имеющий внешний вид, подобный виду обычного тканого материала, но в котором волокна проходят беспорядочно сквозь ткань от одной перепутанной области к другой перепутанной области. Волокна упорядоченной группы могут быть или по существу параллельными, или беспорядочно расположенными относительно друг друга. Формы осуществления изобретения включают материалы, имеющие сложные структуры волокон с областями перепутанных волокон, связанными упорядоченными группами волокон, расположенными в зонах различной толщины материала. Эти материалы особенно хорошо подходят для одежды, в том числе для платьев и костюмов, а также для использования в качестве технических материалов, таких как протирочные материалы.

Как было сказано выше, волокна фиксируются на своем месте в материале путем взаимодействия волокон. "Фиксация на месте" предполагает, что отдельные волокна структуры не только не имеют никакой тенденции сдвигаться от их соответствующих положений в структуре узора, но фактически такое движение физически предотвращается путем взаимодействия волокна с самим собой и/или с другими волокнами материала. Волокна фиксируются на месте в областях перепутанных волокон с более высокой поверхностной плотностью, чем средняя поверхностная плотность материала, и такое взаимодействие волокон также может происходить в любом другом месте.

Под "взаимодействием" предполагается, что волокна вращаются, наматываются, скручиваются назад и вперед, и проходят друг около друга во всех направлениях структуры с таким сложным перепутыванием, что эти волокна сцепляются друг с другом, когда ткань подвергается механическому напряжению.

Механические процессы перепутывания связывают или скрепляют слой или слои волокон между собой или также с подложкой путем прокалывания прочеса большим числом зазубренных игл в устройстве, называемом иглопробивным станком. Эта операция протаскивает волокна с поверхности слоя волокон в массу прочеса и сквозь нее. Хотя при таком перепутывании волокон в холсте характеристики прочности улучшаются, процесс может быть медленным, иглы повреждают волокна и сами быстро изнашиваются, а процесс по существу подходит только для перепутывания с использованием тяжелых поддерживающих структур.

Чтобы избежать этих проблем, были разработаны процессы скрепления прочеса водяными струями, которые используют энергию высококогерентных струй воды малого диаметра и высокого давления для имитации перепутывающего действия иглопробивного станка. Способ включает формирование волокнистого полотна воздушной или мокрой укладки, после чего волокна перепутывают посредством очень тонких струй воды под высоким давлением. Несколько рядов струй воды направляют на волокнистое полотно, которое поддерживается перемещаемой проволочной сеткой или тканью. Скрепленное перепутыванием волокнистое полотно затем просушивается. Волокна, которые используются в материале, могут быть синтетическими или восстановленными штапельными волокнами, например сложными полиэфирными, полиамидными, полипропиленовыми, вискозными или аналогичными им целлюлозными волокнами или смесями волокон целлюлозы и штапельных волокон. Водоструйным способом могут производиться нетканые материалы с высоким качеством, приемлемой стоимостью и высокой впитывающей способностью. Они могут использоваться как протирочные материалы для домашнего или промышленного использования, а также как материалы для изделий одноразового использования для медицины, для целей гигиены и т.д.

Процесс гидроперепутывания может использоваться для производства большого числа различных изделий путем изменения исходного материала и/или используемых лент/элементов для формирования рисунка. Исходный материал может состоять из любого полотна, мата, прочеса или тому подобного слоя из рыхлых волокон, расположенных в случайном порядке относительно друг друга или с некоторой степенью ориентации. Термин "волокно", используемый здесь предполагает все типы волокнистых материалов, естественных или искусственных, включая волокнисто-пленочные связующие, бумажные волокна, текстильные штапельные волокна и непрерывные волокна. Улучшенные свойства могут быть получены подходящими сочетаниями коротких и длинных волокон. Армированные материалы образуются комбинациями отрезков штапельных волокон с волокнистыми по существу непрерывными прядями, где термин "пряди" включает непрерывные волокна и различные формы непрерывных текстильных волокон (филаментов), которые могут быть прямыми или извитыми; другие желаемые продукты получают, используя в исходном материале волокна с высокой степенью извитости и/или эластичные волокна. Нетканые материалы с конкретным желаемым узором формируют с использованием исходного материала, содержащего волокна, имеющие латентную способность удлиняться, извиваться, усаживаться или иным образом изменяться по длине, с последующей обработкой узорной нетканой структуры для проявления латентных свойств волокон таким образом, чтобы изменить свободную длину волокон. Исходный материал может содержать различные виды волокон, например дающие усадку и безусадочные волокна, чтобы получать специальные эффекты при активации латентных свойств одного из видов волокон.

Первоначально процесс обработки струями воды включал использование заранее сформованных уложенных сухим способом волокнистых материалов, которые лежали на поверхности с отверстиями, чтобы потоки воды, направленные на волокнистый материал, перемещали или разделяли волокна и формировали рисунок изменяющейся плотности и одинаковые отверстия. В большинстве случаев в получающемся в результате полотне имела место только перегруппировка волокон заранее сформованного листового материала, и перегруппированные волокна имели очень незначительное, если оно вообще имелось, действительное перепутывание. Перегруппировка волокон являлась результатом использования воды с давлением, достаточным для перемещения волокон в боковом направлении, но недостаточным для их эффективного перепутывания. Эти полотна с перегруппированными волокнами и с отверстиями часто требовали значительных количеств связующего компонента для придания им прочности, достаточной для того, чтобы сделать возможной дальнейшую обработку таких листовых материалов.

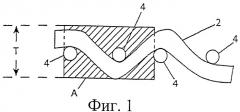

В качестве примера на фиг.3 показана гидроперепутывающая система, которая описана в патенте США №6163943, со строки 25 колонки 2 до строки 3 колонки 4 (в этом патенте чертеж обозначен как фиг.1).

Сущность изобретения

Авторы данного изобретения обнаружили, что осуществление процесса гидроперепутывания на ткани, которая содержит уплощенные нити, улучшает получаемые в результате нетканые изделия.

Соответственно, данное изобретение предлагает ткань, содержащую уплощенные нити, для применения в качестве поддерживающей ткани при производстве нетканого материала путем процесса гидроперепутывания, а также способ гидроперепутывания, использующий такую ткань.

Перечень чертежей

Нижеследующее подробное описание приводится в качестве примера и не предназначено для ограничения объема данного изобретения. Оно будет более понятно в сочетании с прилагаемыми чертежами, на которых подобными позициям обозначены подобные элементы и детали.

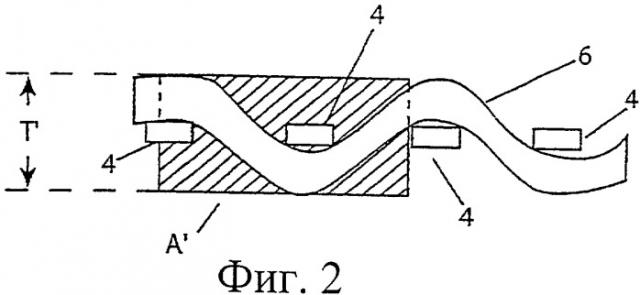

На фиг.1 показан ткацкий рисунок одного слоя, не содержащего уплощенных нитей.

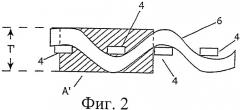

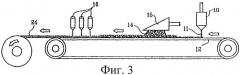

На фиг.2 показан ткацкий рисунок одного слоя, содержащего уплощенные нити в соответствии с данным изобретением.

Фиг.3 представляет собой схематическое изображение установки для гидроперепутывания, которая пригодна для использования данного изобретения.

На фиг.4А и 4В показаны два местных вида ткани, пригодной для модификации в соответствии с данным изобретением.

На фиг.5 показано перспективное изображение фрагмента ткани, показанной на фиг.4А и 4В.

На фиг.6 показан в крупном масштабе местный вид ткани, показанной на фиг.4А и 4В, до ее модификации в соответствии с данным изобретением.

На фиг.7 показан в крупном масштабе местный вид ткани, показанной на фиг.4А и 4В, после модификации в соответствии с данным изобретением.

Фиг.8 представляет собой схематическое изображение секции установки для гидроперепутывания, пригодной для осуществления процесса гидроперепутывания в соответствии с данным изобретением.

На фиг.9 показан местный вид ткани/ленты из соединенных спиралей, пригодной для модификации в соответствии с данным изобретением.

Подробное описание предпочтительных форм осуществления изобретения

Поддерживающие ткани для гидроперепутывания согласно данному изобретению могут применяться в установке для гидроперепутывания, такой как показана на фиг.3 и подробно описана в патенте США №6163943, со строки 25 в колонке 1 по строку 3 в колонке 4 со ссылкой на фиг.1. В случае использования в такой установке, как показанная на фиг.3, ткань согласно изобретению будет иметь вид бесконечной ленты, и эта лента будет заменять проволочную сетку 12.

Поддерживающие ткани для гидроперепутывания согласно данному изобретению предпочтительно ткут из мононитей как в направлении утка, так и основы. Как хорошо известно специалистам обычной квалификации в данной области техники, мононити основы лежат в направлении, перпендикулярном машинному направлению ткани, произведенной процессом бесконечного или модифицированного бесконечного ткачества, в то время как они лежат в машинном направлении (направлении движения ткани в машине), если ткань соткана плоской. С другой стороны, уточные мононити лежат в машинном направлении в ткани, произведенной бесконечным или модифицированным бесконечным ткачеством, но перпендикулярно машинному направлению в ткани, сотканной плоской.

Мононити могут быть экструдированными или произведенными иным способом из любой из полимерных смол, обычно используемых специалистами в данной области техники для производства мононитей, которые предназначены для использования в тканях для бумажного производства, таких как, например, полиамидные, сложные полиэфирные, полиэфирэфиркетоновые, полипропиленовые, полиолефиновые и полиэтилентерефталатные смолы. Могут использоваться также и другие виды нитей, такие как крученые мононити, комплексные непрерывные нити, крученые комплексные непрерывные нити и т.д., которые известны в данной области техники.

Следует заметить, что хотя для описания изобретения используются термины "непрерывная нить" и "мононить", это изобретение не ограничено терминами "нить" и "мононить", определяемыми в строгом смысле. Термины "нить" и/или "мононить" используются здесь, чтобы обозначить волокна, пряжи, нити, непрерывные элементарные волокна, моноволокна, комплексные волокна и т.п. Таким образом, ткань ленты согласно изобретению можно ткать из материалов любого из этих видов или из любой комбинации материалов этих видов. Кроме того, материалы, используемые для изготовления ткани, могут быть натуральными или синтетическими. Далее, возможно использование металла как материала для формирования ленты. Например, могут использоваться металлические или спекаемые металлические нити, либо может использоваться нить, имеющая металлизированную оболочку с сердцевиной из моноволокна. Можно также использовать при формировании ленты комбинации различных видов металлических материалов.

В любом случае поддерживающие ткани согласно изобретению содержат уплощенные мононити. Уплощенными мононитями могут быть все или некоторые из мононитей, перпендикулярных машинному направлению, все или некоторые из мононитей машинного направления, либо некоторые комбинации мононитей перпендикулярного машинному и машинного направлений.

Фиг.1 и 2 служат для сравнения однослойного ткацкого переплетения без уплощенных мононитей с однослойным ткацким переплетением с уплощенными мононитями. Как можно видеть, на фиг. 1 показано круглая мононить 2 машинного направления и несколько круглых мононитей 4, перпендикулярных машинному направлению. На фиг.2 показано одна круглая мононить 6 машинного направления и несколько уплощенных мононитей 8, перпендикулярных машинному направлению. Таким образом, в форме осуществления изобретения, показанной на фиг.2, все мононити, перпендикулярные машинному направлению, являются уплощенными. Использование уплощенных мононитей, перпендикулярных машинному направлению, дает ткацкое переплетение, показанное на фиг.2, с толщиной Т', меньшей, чем толщина Т ткацкого переплетения на фиг.1. Кроме того, использование уплощенных мононитей в ткацком переплетении на фиг.2 повышает сопротивление потоку воды в направлении, перпендикулярном или по существу перпендикулярном к плоскости, в которой лежат мононити, перпендикулярные машинному направлению. Области А и А' заштрихованы только с целью облегчения визуального сравнения.

Ткани согласно изобретению можно формировать как одно-, двух- или трехслойные ткацкие переплетения. Уплощенные мононити могут быть включены в любой слой или в любое сочетание слоев, а также они могут находиться в любой конфигурации в заданном слое. В предпочтительной форме осуществления изобретения трехслойная ткань снабжается уплощенными мононитями, вплетенными только в слой, образующий надеваемую (на машину) сторону ткани (противоположную стороне, на которую укладываются волокна нетканого материала), в то время как круглые мононити используются только в слое, образующем формующую сторону ткани (сторону, на которую укладываются волокна нетканого материала). В такой форме осуществления изобретения волокна нетканого материала поддерживаются круглыми мононитями формующей стороны, в то время как плоские мононити обеспечивают больший отраженный поток воды, и поэтому большую отражаемую энергию перепутывания. Способствуя большей отражаемой энергии перепутывания, ткань способствует большему перепутыванию волокон, образующих нетканый материал, и таким образом обеспечивает большую прочность готового нетканого материала. То есть, когда вода направляется на ткань в направлении, перпендикулярном или по существу перпендикулярном к плоскости, в которой лежат уплощенные нити, некоторое количество воды будет проходить сквозь формующий поверхностный слой и промежуточный слой, отражаться от слоя надетой на машину стороны и еще более перепутывать волокна.

В альтернативной форме осуществления изобретения двухслойная ткань снабжается уплощенными мононитями, включенными только в слой, образующий надеваемую на машину сторону ткани, в то время как круглые мононити используются только в другом слое. В случае трехслойной формы выполнения волокна нетканого материала поддерживаются круглыми мононитями формующей стороны, в то время как плоские мононити способствуют большему отражению потока воды и, следовательно, увеличивают отражаемую энергию перепутывания.

В еще одной альтернативной форме осуществления изобретения двух- или трехслойная ткань снабжается уплощенными мононитями только в слое формующей стороны ткани. Таким образом обеспечивается лучшая поддержка волокон на формующей стороне.

В каждой форме осуществления изобретения воздухопроницаемость ткани составляет более 350 cfm (9,91 м3/мин).

В любом случае уплощенные непрерывные нити согласно изобретению можно формовать перед тем или после того, как они вплетаются в слой, а уплощение может быть достигнуто несколькими способами. Один способ формирования уплощенных нитей заключается в экструдировании их таким способом, который придает "уплощенные" поперечные сечения готовым нитям. Двумя другими способами достижения необходимого уплощения являются каландрирование и шлифование, оба они могут выполняться перед тем или после того, как непрерывные нити вплетаются в слой, и оба могут использоваться для изменения профиля/поперечного сечения нитей по всей их длине или на ограниченных участках их длины.

Одна из тканей, пригодных для модификации в соответствии с изобретением, показана на фиг.4А и 4В, она называется FormTech 103A или Flex 310К. На фиг.4А показан местный вид стороны немодифицированной ткани с длинными перегибами нитей основы. Фиг.4В представляет собой местный вид стороны немодифицированной ткани с длинными перегибами нитей утка. На фиг.5 показано перспективное изображение ткани, показанной на фиг.4А и 4В. Сторона ткани с длинными уточными перегибами видна на фиг.5 и обозначена позицией 30, в то время как сторона с длинными основными перегибами обозначена позицией 32.

На фиг.6 показана в крупном масштабе сторона с длинными основными перегибами ткани, изображенной на фиг.4А и 4В. На фиг.6 в крупном масштабе показана немодифицированная ткань, при этом "эффективная плоская область" поверхности ткани обозначена круглыми и овальными метками 34. Фиг.7 представляет собой крупный план стороны с длинными основными перегибами ткани фиг.4А и 4В после того, как эта ткань была каландрирована в соответствии с изобретением. У ткани, показанной на фиг.7, каландрирование применялось только к стороне с длинными основными перегибами, и круглые и овальные области 36 обозначают эффективную плоскую область стороны с длинными основными перегибами после каландрирования. Как можно заметить из сравнения фиг.6 и фиг.7, каландрирование ткани существенно увеличивает эффективную плоскую область стороны с длинными основными перегибами. Подобное увеличение эффективной плоской области реализуется на стороне с длинными уточными перегибами, когда каландрирование применяется только к стороне с длинными уточными перегибами. В еще одной форме осуществления изобретения каландрируют и сторону с длинными основными перегибами, и сторону с длинными уточными перегибами, при этом увеличивается эффективная плоская область обеих сторон. Следует заметить, что каландрирование, рассмотренное в связи с фиг.7, является каландрированием тканого материала, и соответственно, такое каландрирование приводит к уплощению по крайней мере частей всех волокон/нитей в ткани. Также необходимо заметить, что каландрирование, показанное на фиг.7, приводит к уменьшению толщины ткани приблизительно на 15% по сравнению с ее некаландрированным состоянием и к уменьшению приблизительно на 20% потока воздуха сквозь ткань по сравнению с ее некаландрированным состоянием.

На фиг.8 показана секция установки для гидроперепутывания, подходящая для осуществления процесса гидроперепутывания с использованием каландрированной ткани, показанной на фиг.7. Как можно видеть на фиг.8, секция установки для гидроперепутывания содержит ткань 38 для гидроперепутывания, такую как ткань, показанная на фиг.7, несколько валиков 40а-с, направляющих ткань для гидроперепутывания, первый барабан 42, второй барабан 50, уплотняющую ткань 44, несколько валиков 46а-е, направляющих уплотняющую ткань, первое водяное сопло 47 и второе водяное сопло 48. Волокнистое полотно и получающийся в результате нетканый материал, производимый установкой, обозначены позицией 52. Во время работы волокнистое полотно наносится на ткань 38 для гидроперепутывания, сжимается между нею и уплотняющей тканью 44, подвергается воздействию струй первого водяного сопла 47 и затем подвергается воздействию струй второго водяного сопла 48, которое является основным перепутывающим соплом.

Перепутанное полотно освобождается от ткани 38 для гидроперепутывания в точке 54 разъединения, где полотно захватывается вторым барабаном 50. Относительно фиг.8 необходимо отметить, что хотя этот чертеж рассматривается как показывающий "секцию" установки для гидроперепутывания, возможно, что элементы чертежа составляют целую установку для гидроперепутывания.

Преимущества гидроперепутывания согласно изобретению были подтверждены с использованием модифицированных вариантов ткани, показанной на фиг.4А и 4В, на установке, содержащей конструкцию, показанную на фиг.8. В частности, изобретение уменьшает спутывание волокон с поверхностью ткани и улучшает отражение (или "обратный удар") водяных струй. Кроме того, изобретение улучшает разъединение волокнистого полотна и ткани для гидроперепутывания после перепутывания и улучшает прочность на растяжение в машинном/перпендикулярном машинному направлении. Более конкретно, испытания с использованием установки, построенной в соответствии с фиг.8, показали, что разъединение волокнистого полотна и ткани для гидроперепутывания улучшается таким образом, что тяга понижается приблизительно от 8 до 0%, а улучшение коэффициента прочности при растяжении в машинном/перпендикулярном машинному направлении составляет примерно от 10 до 40%.

Кроме того, когда изобретение осуществляется путем каландрирования ткани, подобной изображенной на фиг.4А и 4В, преимущества изобретения реализуются независимо от того, каландрируют ли обе стороны ткани или только одну сторону ткани, а в случае каландрирования одной стороны - независимо от того, какую сторону каландрируют. Кроме того, такое каландрирование ткани улучшает плавность транспортировки полуфабриката в установке для гидроперепутывания, увеличивает линейные скорости и уменьшает тягу и ориентацию в машинном направлении.

Хотя данное изобретение показано и описано в связи с предпочтительными формами его осуществления, специалисты обыкновенной квалификации в данной области техники легко поймут, что различные изменения могут быть сделаны без отступления от сущности и объема изобретения. Например, изобретение может быть осуществлено применительно к тканям/лентам для гидроперепутывания, выполненным из соединенных спиралей. Ткани/ленты из соединенных спиралей рассмотрены в патенте США №4345730, содержание которого включено в данное описание путем ссылки на соответствующий источник.

На фиг.9 показан местный вид примера ткани 60 из соединенных спиралей, которая пригодна для модификации в соответствии с данным изобретением. Как можно видеть на фиг.9, ткань такого типа формируется из множества спиральных мононитей 62 и множества соединительных мононитей 64. Как и в случае форм осуществления изобретения с нитями машинного/перпендикулярного машинному направления, спиральные и соединительные нити могут быть экструдированы или изготовлены иным образом из любой из полимерных смол, обычно используемых специалистами обычной квалификации в данной области техники для изготовления мононитей, которые предназначены для использования в тканях для бумажного производства. Здесь термины "нить" и "мононить" используются в том же самом широком смысле, в котором они использовались для описания формы осуществления изобретения с нитями машинного/перпендикулярного машинному направления.

После того, как ткань, показанная на фиг.9, модифицируется в соответствии с изобретением, она содержит уплощенные мононити. Уплощенными мононитями могут быть все или некоторые из спиральных мононитей, все или некоторые из соединительных мононитей, или некоторая комбинация спиральных и соединительных мононитей. В любом случае, уплощенные нити согласно изобретению можно формовать перед тем или после того, как они встраиваются в ткань из соединенных спиралей, а уплощение может быть достигнуто посредством какого-либо из нескольких способов, рассмотренных в связи с формами осуществления изобретения с нитями машинного/перпендикулярного машинному направления. То есть уплощенные нити можно формировать путем экструдирования их так, чтобы придать "уплощенные" поперечные сечения готовым нитям, а также каландрированием или шлифованием. Как и в случае форм осуществления изобретения с нитями машинного/перпендикулярного машинному направления, операции каландрирования и шлифования могут выполняться перед тем или после того как нити встраиваются в ткань, и могут использоваться для изменения профиля/поперечного сечения нитей по всей их длине или на ограниченных участках их длины.

Уплощенные мононити в ткани, показанной на фиг.9, способствуют созданию большего отраженного потока воды, таким образом способствуя большему перепутыванию волокон, образующих нетканый материал, и тем самым обеспечивая создание более прочного готового нетканого материала.

1. Поддерживающая ткань для осуществления процесса гидроперепутывания в комбинации с устройством для гидроперепутывания, изготовленная путем включения в нее уплощенных нитей во время ее изготовления.

2. Поддерживающая ткань по п.1, которая содержит нити машинного направления и нити, перпендикулярные машинному направлению, а упомянутые уплощенные нити включают только часть нитей машинного направления.

3. Поддерживающая ткань по п.1, которая содержит нити машинного направления и нити, перпендикулярные машинному направлению, и упомянутые уплощенные нити включают все нити машинного направления.

4. Поддерживающая ткань по п.1, которая содержит нити машинного направления и нити, перпендикулярные машинному направлению, а уплощенные нити включают только часть нитей, перпендикулярных машинному направлению.

5. Поддерживающая ткань по п.1, которая содержит нити машинного направления и нити, перпендикулярные машинному направлению, и упомянутые уплощенные нити включают все нити, перпендикулярные машинному направлению.

6. Поддерживающая ткань по п.1, которая содержит нити машинного направления и нити, перпендикулярные машинному направлению, а упомянутые уплощенные нити включают комбинацию нитей машинного направления и нитей, перпендикулярных машинному направлению.

7. Поддерживающая ткань по п.1, которая является двухслойной тканью, а уплощенные нити включены только в один ее слой.

8. Поддерживающая ткань по п.7, в которой упомянутый один слой является слоем стороны, надеваемой на машину.

9. Поддерживающая ткань по п.7, в которой упомянутый один слой является слоем формующей стороны.

10. Поддерживающая ткань по п.1, которая является трехслойной тканью, а уплощенные нити включены только в один ее слой.

11. Поддерживающая ткань по п.10, в которой упомянутый один слой является слоем стороны, надеваемой на машину.

12. Поддерживающая ткань по п.10, в которой упомянутый один слой является слоем формующей стороны.

13. Поддерживающая ткань по п.1, проницаемость которой превышает 350 cfm (9,91 м3/мин).

14. Поддерживающая ткань по п.1, которая выполнена из соединенных спиралей.

15. Поддерживающая ткань по п.1, в которой уплощенные нити сформированы посредством экструзии до того, как ткалась поддерживающая ткань.

16. Поддерживающая ткань по п.1, в которой уплощенные нити сформированы путем каландрирования неуплощенных нитей до того, как ткалась поддерживающая ткань.

17. Поддерживающая ткань для осуществления процесса гидроперепутывания в комбинации с устройством для гидроперепутывания, содержащая включенные в нее уплощенные нити, сформированные путем каландрирования или шлифования исходной ткани.

18. Поддерживающая ткань по п.17, в которой каландрирование применено только к одной стороне исходной ткани.

19. Поддерживающая ткань по п.17, в которой каландрирование применено к обеим сторонам исходной ткани.

20. Поддерживающая ткань по п.17, которая выполнена из соединенных спиралей.