Слоистая бронеплита

Иллюстрации

Показать всеИзобретение относится к средствам защиты транспортных и стационарных устройств от воздействия пуль стрелкового оружия. Предложена слоистая бронеплита, включающая слой из керамического материала, слой из отдельных взаимосвязанных пластин, расположенный на тыльной стороне слоя из керамического материала и жестко соединенный с наружной пластиной слоя из отдельных взаимосвязанных пластин при помощи клеевого связующего, и слоистый слой. На внешней стороне слоя из керамического материала последовательно установлены слой из пенопласта и слой из стали. Слой из стали выполнен толщиной не менее 2/3 от толщины слоя из керамического материала. Слой из пенопласта выполнен толщиной не менее 1/2 суммы толщин слоя из стали и слоя из керамического материала. Слой из отдельных взаимосвязанных пластин выполнен из наружной пластины из композиционного материала на основе стеклоткани, следующей за ним пластины из алюминиевого сплава и пластины из металла с модулем упругости Е≥5×1010 Па. Изобретение направлено на повышение защитных свойств слоистой бронеплиты, уменьшение повреждения внутренних слоев бронеплиты и исключение зажигания элементов ее конструкции и защищаемого объекта пиротехническим составом. 2 ил.

Реферат

Изобретение относится к средствам защиты транспортных и стационарных устройств от воздействий пуль стрелкового оружия и может использоваться в различных областях техники и промышленности - в атомной, машиностроении, в банковском деле и др.

Известна многослойная броня (патент США №4111097, МКИ F41H 5/04, опубл. 05.09.1978), предназначенная для защиты от бронебойных снарядов. Броня содержит стальную проволочную сетку для отделения сердечника снаряда от остальной его части и приспособление из вольфрамовой проволочной сетки для разрушения и поглощения оставшейся энергии сердечника снаряда.

Недостатками такой брони является следующее:

Факт отделения сердечника снаряда от остальной его части имеет вероятностный характер. В основном, наличие стальной проволочной сетки дестабилизирует движение снаряда и приводит к его кувырканию (изменению траектории движения). Для полного торможения снаряда и обеспечения незажигания защищаемого объекта пиротехническим составом снаряда или пули необходим набор слоев из сетки толщиной не менее 150 мм и поверхностной плотностью не менее 300 кг/м2. Это, в свою очередь, приводит к значительному увеличению массы и габаритов брони в целом, что в ряде случаев неприемлемо, например для транспортных средств, для которых приемлемыми являются толщина до 100 мм, поверхностная плотность до 250 кг/м2.

Известна слоистая бронеплита (заявка ЕРВ (ЕР) №0251395, МКИ F41H 5/04, В32В 15/04, опубл. 07.01.1988), на лицевой стороне которой расположен слой из керамического материала, образованный примыкающими друг к другу плитками. На тыльной стороне плиты расположен слоистый слой из армированной волокнами пластмассы. Между слоем из керамического материала и слоистым слоем из армированной волокнами пластмассы расположен слой из отдельных взаимосвязанных металлических пластин. Слой из керамического материала жестко соединен с прилегающей к нему металлической пластиной при помощи прочного клеевого связующего. Металлические пластины между собой соединены клеевым связующим или другим средством. Прочность связующего достаточна для удержания всех элементов конструкции вместе, когда бронеплита не подвергается удару. При ударе, когда снаряд попадает в бронеплиту, связующее легко ослабляется в месте удара. Связь между слоистым слоем из армированной волокнами пластмассы и слоем из металлических пластин осуществляется также при помощи прочного клеевого связующего или по всей поверхности, или только по ее частям, например только по краям.

Недостатками слоистой бронеплиты являются:

1. Не исключается зажигание пиротехническим составом бронебойно-зажигательной пули пластмассы, армированной волокнами, а также клеевого связующего, соединяющего слои бронеплиты. Это возможно из-за того, что в конструкции бронеплиты не заложены технические решения по надежному срыву (отделению) оболочки, содержащей пиротехнический состав с сердечника пули. В результате этого невозможна надежная защита объекта от воздействия зажигательного состава пули.

2. Бронеплита переутяжелена из-за того, что пластины третьего слоя выполнены металлическими.

Слоистая бронеплита по заявке ЕРВ (ЕР) №0251395 выбрана в качестве прототипа.

Задачей, стоящей перед авторами предлагаемого изобретения, является разработка надежной защиты объекта от воздействия бронебойно-зажигательных пуль стрелкового оружия с минимальными затратами на габариты (толщиной не более 100 мм) и массу (поверхностная плотность не более 250 кг/м2).

Техническим результатом предлагаемого решения является повышение защитных свойств бронеплиты за счет введения в конструкцию новых защитных слоев и определенного расположения их в ней, приводящих к гарантированному срыву (отделению) оболочки бронебойно-зажигательной пули от ее сердечника, уменьшению повреждения внутренних слоев бронеплиты и уменьшения возможности зажигания элементов ее конструкции и защищаемого объекта пиротехническим составом, без увеличения габаритов и массы бронеплиты.

Технический результат достигается тем, что в слоистую бронеплиту, содержащую слой из керамического материала, на его тыльной стороне расположен слой из отдельных взаимосвязанных пластин, за ним - следующий слоистый слой. Слой из керамического материала жестко соединен с соответствующей наружной пластиной следующего за ним слоя с помощью прочного клеевого связующего. На внешней стороне слоя из керамического материала последовательно установлены слой из пористого материала и металлический. Слой из отдельно взаимосвязанных пластин выполнен из различных материалов: один слой из композиционного материала, следующие за ним слои из легкодеформированного металла и из металла с модулем упругости Е≥5×1010 Па. Толщина металлического слоя, установленного на слое из пористого материала, составляет не менее 2/3 от толщины слоя из керамического материала. Толщина слоя из пористого материала составляет не менее 1/2 суммы толщин слоя из металла и слоя из керамического материала.

Стойкость к воздействию бронебойно-зажигательных пуль стрелкового оружия и, как следствие, повышение надежности заявляемой бронеплиты, достигается за счет того, что при попадании пули в металлический слой толщиной не менее 2/3 от толщины керамического слоя, расположенного на слое из пористого материала, в начальный момент удара ее по указанному слою происходит локальное разрушение оболочки (в зоне контакта с металлическим слоем) с последующим зажиганием пиротехнического состава, расположенного в головной части пули. При этом по мере внедрения пули в металлический слой в ее оболочке развиваются разрушения в виде раскрывающихся лепестков, которые натыкаются на неповрежденную часть металлического слоя за счет того, что он имеет достаточную для этого толщину. Оболочка пули испытывает сопротивление внедрению со стороны металлического слоя, сердечник пули отделяется от своей оболочки и продолжает внедряться в металлический слой, а зажженные в момент удара продукты пиротехнического состава головной и хвостовой частей пули остаются за пределами пробоины. Экспериментально установлено, что выполнение металлического слоя меньшей толщины, чем 2/3 от толщины керамического слоя, не обеспечивает отделение оболочки пули от ее сердечника в силу образования в металлическом слое отверстия, как правило, большего диаметра, чем калибр пули, из-за формирования и отгибания в радиальном направлении лепестков разрушенного металлического слоя. В это отверстие входит сердечник пули вместе с неотделившейся от него оболочкой. Как следствие этого, пиротехнический состав попадает в пробоину и зажигает элементы конструкции бронеплиты. И наоборот, выполнение металлического слоя большей толщины, чем 2/3 от толщины керамического слоя, хотя и обеспечивает срыв оболочки с сердечника пули, приводит к значительному увеличению массы и габаритов слоистой бронеплиты. Слой из пористого материала толщиной не менее 1/2 от суммы толщин слоя из металла и слоя из керамического материала локализует зажженные продукты пиротехнического состава в случае их случайного попадания в пробоину и исключает зажигание элементов конструкции бронеплиты. Уменьшение толщины слоя из пористого материала менее указанной является недостаточным для локализации зажженных продуктов пиротехнического состава, затекающих в пробоину, и способствует их рассредоточению на значительную площадь и гарантированному зажиганию элементов конструкции бронеплиты. Значительное увеличение толщины слоя из пористого материала приводит к необоснованному росту габаритов (толщины) слоистой бронепанели. Выбранные и подтвержденные экспериментально толщины слоев бронепанели и их расположение являются оптимальными с точки зрения ее защитных свойств и массо-габаритных характеристик. Выполнение слоя из отдельно взаимосвязанных пластин из различных материалов - один слой из композиционного материала, следующие за ним слои из легкодеформированного металла и из металла с модулем упругости Е≥5·1010 Па - позволяет повысить защитные противопулевые свойства бронепанели и одновременно снизить массу и габариты. Слой из композиционного материала выступает в качестве мягкого демпфера для керамического слоя, на который воздействует сердечник пули после прохождения металлического и пористого слоев. Это позволяет, с одной стороны, растянуть ударный импульс на керамический слой со стороны сердечника пули и тем самым увеличить время взаимодействия с указанным сердечником и, с другой, затянуть время разрушения керамического слоя. Следующий легкодеформируемый слой улавливает осколки разрушенного сердечника и керамического слоя, при этом в нем в зоне удара образуется выпучина, однако трещин и других разрушений не образуется. Последующий слой из металла с модулем упругости Е≥5·1010 Па, т.е. достаточно жесткий слой, практически без пластических деформаций окончательно останавливает деформацию предыдущего слоя, исключает его возможное разрушение и поглощает остаточную энергию удара. В слое из материала с меньшим модулем упругости недостаточно жесткости для ограничения деформации легкодеформируемого слоя и поглощения остаточной энергии удара без пластического деформирования и образования выпучины, что в ряде конструкций недопустимо из-за ограничений по габаритам.

Таким образом, введение в конструкцию слоистой бронеплиты новых защитных слоев и определенного расположения их в ней приводит к гарантированному срыву (отделению) оболочки бронебойно-зажигательной пули от ее сердечника, уменьшению повреждения внутренних слоев бронеплиты и исключению зажигания элементов ее конструкции и защищаемого объекта пиротехническим составом. Все это обеспечивает повышение надежной защиты объекта от воздействия бронебойно-зажигательных пуль стрелкового оружия.

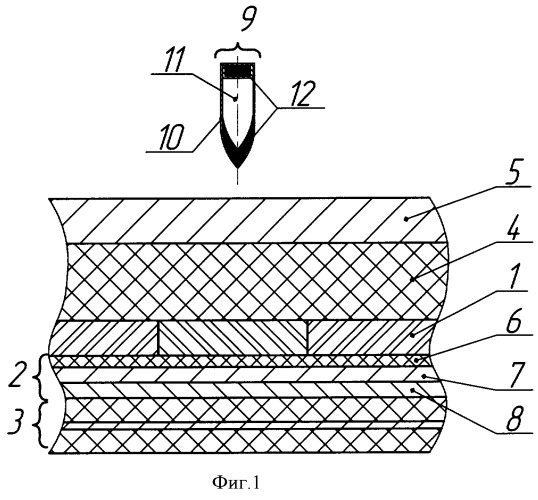

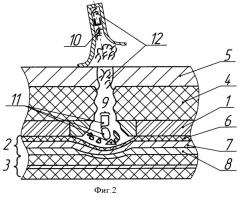

На фиг.1 показан общий вид слоистой бронеплиты, на фиг.2 - слоистая бронеплита после воздействия на нее бронебойно-зажигательной пули, где

1 - слой из керамического материала;

2 - слой из отдельных взаимосвязанных пластин;

3 - следующий слоистый слой;

4 - слой из пористого материала;

5 - металлический слой;

6 - слой из композиционного материала;

7 - слой из легкодеформированного металла;

8 - слой из металла с модулем упругости Е≥5·1010 Па;

9 - бронебойно-зажигательная пуля;

10 - оболочка пули;

11 - сердечник пули;

12 - зажигательный (пиротехнический) состав пули.

Слоистая бронепанель содержит слой 1 из керамического материала, например из карбида бора, или карбида кремния, или окиси алюминия. На его тыльной стороне расположены слой 2 из отдельных взаимосвязанных пластин 6, 7, 8 и следующий слоистый слой 3. Слой 1 из керамического материала жестко соединен с соответствующей наружной пластиной 6 слоя 2 из отдельных взаимосвязанных пластин с помощью прочного клеевого связующего. На внешней стороне слоя 1 из керамического материала последовательно установлены слой 4 из пористого материала и металлический слой 5. Слой 2 из отдельно взаимосвязанных пластин 6, 7, 8 выполнен из различных материалов: слой 6 из композиционного материала, следующие за ним слой 7 - из легкодеформированного металла и слой 8 - из металла с модулем упругости Е≥5·1010 Па. Толщина металлического слоя 5, установленного на слое 4 из пористого материала, составляет не менее 2/3 от толщины слоя 1 из керамического материала. Толщина слоя 4 из пористого материала составляет не менее 1/2 суммы толщин слоя 5 из металла и слоя 1 из керамического материала.

Слоистая бронепанель работает следующим образом.

При попадании пули 9 в металлический слой 5 в начальный момент удара ее по указанному слою происходит локальное разрушение оболочки 10. По мере внедрения пули 9 в металлический слой 5 оболочка 10 в зоне удара по металлическому слою разрушается в виде раскрывающихся лепестков, которые натыкаются на неповрежденную часть металлического слоя 5. При этом оболочка 10 испытывает сопротивление внедрению со стороны металлического слоя 5 и сердечник 11 пули 9 отделяется от оболочки 10 и продолжает внедряться в металлический слой 5. В момент удара пули 10 по металлическому слою 5 зажигается пиротехнический состав 12 головной и хвостовой частей пули 9, при этом за счет отделения оболочки 10 от сердечника 11 пули 9 продукты зажигания пиротехнического состава 12 остаются за пределами пробоины. Слой 4 из пористого материала локализует зажженные продукты пиротехнического состава 12, исключает их растекание на большую площадь в случае их случайного попадания в пробоину и исключает зажигание элементов конструкции слоистой бронеплиты. Слой 6 из композиционного материала демпфирует удар на керамический слой 1, на который воздействует сердечник 10 пули 9 после прохождения металлического 5 и пористого 4 слоев. При этом затягивается время разрушения керамического слоя 1 и увеличивается время взаимодействия сердечника 11 пули 9 с керамическим слоем 1, что приводит к еще большему разрушению сердечника 11 пули 9. Слой 7, деформируясь, улавливает осколки разрушенного сердечника 11 и керамического слоя 1. Последующий достаточно жесткий слой 8 из металла окончательно останавливает деформацию предыдущего слоя 7 и поглощает остаточную энергию удара пули 9.

В качестве примера конкретного промышленного выполнения слоистой бронепанели предложено следующее исполнение.

Слоистая бронепанель содержит слой 1 из керамического материала (карбида кремния) толщиной 15 мм. Слой 1 из керамического материала жестко соединен с соответствующей наружной пластиной 6 слоя 2 из отдельных взаимосвязанных пластин с помощью эпоксидного клея ЭЛ-20. На внешней стороне слоя 1 из керамического материала последовательно установлены слой 4 из пенопласта ПС-1 и металлический слой 5 из стали 45. Слой 2 из отдельно взаимосвязанных пластин 6, 7, 8 выполнен из различных материалов: слой 6 толщиной 3 мм - из композиционного материала на основе стеклоткани, следующий за ним слой 7 толщиной 5 мм - из алюминиевого сплава Амг6, слой 8 толщиной 8 мм - из стали Х18Н10Т с модулем упругости Е=1,37×1011 Па. Толщина металлического слоя 5 из стали 45 составляет 12 мм, а толщина слоя 4 из ПС-1 - 14 мм. Толщина слоистой бронеплиты - 57 мм, поверхностная плотность - 230 кг/м2.

Заявляемая конструкция позволяет решить поставленную задачу по разработке надежной защиты объекта от воздействия бронебойно-зажигательных пуль стрелкового оружия и получить новый технический результат.

Проведенные испытания на моделях подтвердили заявляемый технический результат.

Слоистая бронеплита, включающая слой из керамического материала, слой из отдельных взаимосвязанных пластин, расположенный на тыльной стороне слоя из керамического материала и жестко соединенный с наружной пластиной слоя из отдельных взаимосвязанных пластин при помощи клеевого связующего, и слоистый слой, отличающаяся тем, что на внешней стороне слоя из керамического материала последовательно установлены слой из пенопласта и слой из стали, причем слой из стали выполнен толщиной не менее 2/3 толщины слоя из керамического материала, слой из пенопласта выполнен толщиной не менее 1/2 суммы толщин слоя из стали и слоя из керамического материала, а слой из отдельных взаимосвязанных пластин выполнен из наружной пластины из композиционного материала на основе стеклоткани, следующей за ним пластины из алюминиевого сплава и пластины из металла с модулем упругости Е≥5×1010 Па.