Управляющее устройство стеклоформующей машины

Иллюстрации

Показать всеИзобретение относится к системам стеклоформующих машин, в частности к интегрированному и включенному в сеть электронному управлению системы стеклоформующей машины. Техническим результатом является повышение координации и управляемости системы стеклоформующей машины. Система включает стеклоформующую машину, имеющую первые рабочие механизмы, систему подачи капель, имеющую вторые рабочие механизмы, систему перемещения стеклотары, имеющую третьи рабочие механизмы, и электронную управляющую систему для управления и координации работы первых, вторых и третьих рабочих механизмов. Электронная управляющая система включает контроллер машины, соединенный с первыми рабочими механизмами стеклоформующей машины, для управления и координации работы первых рабочих механизмов. Контроллер подачи капель соединен со вторыми рабочими механизмами системы подачи капель для управления и координации работы указанных вторых рабочих механизмов. Контроллер перемещения стеклотары соединен с третьими рабочими механизмами системы перемещения стеклотары для управления и координации работы третьих механизмов. Последовательная шина передачи данных соединяет друг с другом контроллер машины, контроллер подачи капель и контроллер перемещения стеклотары для координации друг с другом работы первых, вторых и третьих рабочих механизмов. 14 з.п. ф-лы, 1 табл., 6 ил.

Реферат

Данное изобретение относится к системам стеклоформующих машин, в частности к интегрированному и включенному в сеть электронному управлению системы стеклоформующей машины.

Уровень техники и сущность изобретения

В технике формования стеклотары в настоящее время используются так называемые машины с отдельными секциями. Такие машины включают несколько отдельных производственных секций, каждая из которых имеет множество рабочих механизмов для превращения одной или более порций или капель расплавленного стекла в полую стеклотару и передачи стеклотары через последовательные стадии обработки машинной секции. Обычно, система машины с отдельными секциями включает источник стекла с управляющей трубой и игольчатым механизмом для создания одного или более потоков расплавленного стекла, обрезной механизм для разрезания расплавленного стекла на отдельные капли и капельный распределитель для распределения капель по отдельным секциям машины. Каждая секция машины включает одну или более форм для заготовки, в которых каплю стекла сначала формируют с помощью операции выдувания или прессования, один или более перевертывающих рычагов для перевода заготовок в выдувные формы, в которых стеклотару выдувают с приданием окончательной формы, механизм для извлечения сформованной стеклотары на приемный стол, и разгрузочный механизм для перевода формованной стеклотары с приемного стола на конвейер машины. Конвейер принимает стеклотару из всех секций машины с отдельными секциями и транспортирует стеклотару в погрузчик для перевода в лер. Рабочие механизмы в каждой секции также обеспечивают закрывание половин формы, перемещение экранов и выдувных сопел, управление охлаждающим воздухом и т.д. В патенте США 4362544 представлен уровень техники способов формования стеклотары типа "выдувание и выдувание", а также "прессование и выдувание", и приведено описание электропневматической машины с отдельными секциями, приспособленной для использования в обоих способах.

Рабочие механизмы каждой машинной секции первоначально работали с помощью пневматических клапанов, установленных в клапанном блоке и управляемых кулачками, установленными на распределительном вале, соединенным с машиной. Таким образом, управление синхронизацией механизмов внутри секции и внутри различных секций машины осуществлялось с помощью распределительного вала и кулачков, приводящих в действие клапаны. В патенте США №4152134 раскрыта управляющая система, в которой компьютер управления машиной (MSC) соединен с несколькими компьютерами отдельных секций (ISC), каждый из которых соединен с соответствующей секцией машины с отдельными секциями. Каждый компьютер отдельной секции соединен через соответствующий пульт оператора секции (SOC) с электромагнитными клапанами в блоке электропневматических клапанов, которые по отдельности реагируют на электронные сигналы управления клапанами из компьютера секции и пульта оператора для управления соответствующими рабочими механизмами секции. Генератор синхронизирующих импульсов соединен с компьютером управления машиной и с компьютерами отдельных секций для синхронизации работы внутри и между отдельными секциями. Компьютер отдельной секции и пульт оператора секции, показанные в упомянутом патенте, были затем объединены в компьютеризованный пульт оператора секции (COM-SOC - торговая марка заявителя).

В патентах США №5580366 и 5624473 раскрыта автоматизированная система изготовления стеклотары, в которой компьютер управления формованием (FSC) соединен с помощью шины локальной сети Ethernet с несколькими компьютеризованными пультами операторов секций. Каждый компьютеризованный пульт оператора секции соединен с помощью последовательной магистрали управления с соответствующим выходным модулем управления (ICOM). В коммерческих применениях это соединение осуществляется с помощью шины последовательной передачи данных. Выходы каждого выходного модуля управления соединены с соответствующими клапанными блоками для приведения в действие пневматических механизмов формования стеклотары в соответствующей машинной секции. Каждый компьютеризованный пульт оператора секции и выходной модуль управления принимают на входе также сигналы от главного модуля синхронизации для координации работы различных машинных секций, и каждый выходной модуль управления принимает на вход сигналы опасности и остановки программы для остановки работы машины.

Было предложено также использовать рабочие механизмы с электрическим приводом в системе стеклоформующей машины, в частности, при подаче капель (труба управления потоком, иглы, ножницы для капель и распределитель капель) и транспортировке стеклотары (конвейер машины, поперечный конвейер, конвейер радиальной передачи и загрузчик лера) в машинной системе. Предлагалось также использование рабочих механизмов с электрическим сервоприводом для переворачивающего рычага, клещевых захватов и разгрузочных механизмов каждой машинной секции. В системах стеклоформующей машины, в которых комбинируются электрический и пневматический приводы, электрические рабочие механизмы приводятся в действие автономными контроллерами, которые принимают те же сигналы синхронизации, которые подаются в компьютеризованные пульты операторов секций с целью координации работы всех механизмов, но в остальном не соединены с компьютеризованными пультами операторов секций или с компьютером управления формованием.

В распределенных системах управления системой стеклоформующей машины указанного выше типа имеется обычно избыток вычислительной производительности и электронной памяти сверх того, что необходимо для нормальной работы системы. Кроме того, так как контроллеры работы являются автономными блоками, они не обеспечивают обратную связь по информации в компьютер управления формованием для желательных целей управления качеством и стоимостью. Поэтому общей целью данного изобретения является создание системы управления стеклоформующей машины, которая является интегрированной в том смысле, что управляющие электронные устройства для всех рабочих механизмов системы соединены друг с другом с целью оптимальной координации и управления, и предпочтительно соединены также с компьютером управления формованием для загрузки новой или измененной информации управления в различные контроллеры и для загрузки рабочей информации, необходимой для целей управления информацией, качеством или стоимостью.

Сущность изобретения

Система стеклоформующей машины согласно примерам выполнения изобретения включает стеклоформующую машину, имеющую первые рабочие механизмы для преобразования капель расплавленного стекла в изделия стеклотары, систему подачи капель, имеющую вторые рабочие механизмы для подачи капель расплавленного стекла в стеклоформующую машину, систему перемещения стеклотары, имеющую третьи рабочие механизмы для приема и транспортировки изделий стеклотары из стеклоформующей машины, и электронную управляющую систему для управления и координации работы первых, вторых и третьих рабочих механизмов. Электронная управляющая система включает контроллер машины, соединенный с первыми рабочими механизмами стеклоформующей машины для управления и координации работы первых рабочих механизмов с целью изготовления изделий стеклотары. Контроллер подачи капель соединен со вторыми рабочими механизмами системы подачи капель для управления и координации работы вторых рабочих механизмом с целью подачи капель расплавленного стекла в стеклоформующую машину. Контроллер перемещения стеклотары соединен с третьими рабочими механизмами системы перемещения стеклотары для управления и координации работы третьих механизмов для транспортировки изделий стеклотары из стеклоформующей машины. Последовательная шина передачи данных соединяет друг с другом контроллер машины, контроллер подачи капель и контроллер перемещения стеклотары для координации друг с другом работы первых, вторых и третьих рабочих механизмов.

В предпочтительном примере выполнения изобретения, электронная управляющая система дополнительно содержит машинный сервер, соединенный с последовательной шиной передачи данных, для передачи управляющей информации в контроллеры машины, подачи капель и перемещения стеклотары, и для мониторинга работы контроллеров. Машинный сервер предпочтительно включает средства для загрузки управляющей информации из внешнего источника, такого как компьютер системы формования, терминала Web или пульта оператора, соединенных с машинным сервером с помощью второй последовательной шины передачи данных. В предпочтительных примерах выполнения изобретения, по меньшей мере, некоторые рабочие механизмы включают пневматические рабочие механизмы, работающие с помощью клапанов, реагирующих на электронные управляющие сигналы, и контроллер или контроллеры, соединенные с такими механизмами, создают такие электронные управляющие сигналы. Машинный контроллер клапанов может быть соединен с последовательной шиной передачи данных независимо от других контроллеров для управления подачей воздуха в пневматические рабочие механизмы. В предпочтительных примерах выполнения изобретения, первые рабочие механизмы стеклоформующей машины включают как пневматические рабочие механизмы, так и электрические рабочие механизмы. Машинный контроллер включает контроллер клапанов, соединенный с пневматическими рабочими механизмами, и сервоконтроллер, соединенный с электрическими рабочими механизмами. Контроллер клапанов и сервоконтроллер соединены по отдельности с последовательной шиной передачи данных для связи друг с другом и с другими контроллерами, соединенными с шиной.

Краткое описание чертежей

Ниже приведено подробное описание изобретения со ссылками на прилагаемые чертежи, на которых изображено:

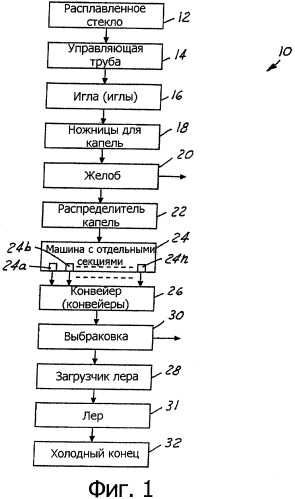

фиг.1 - функциональная блок-схема стеклоформующей машины с отдельными секциями согласно предпочтительному варианту выполнения данного изобретения;

фиг.2 - функциональная блок-схема системы управления стеклоформующей машины согласно предпочтительному варианту выполнения данного изобретения;

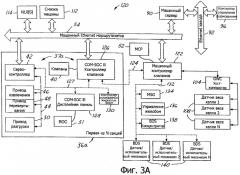

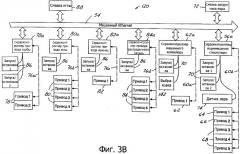

фиг.3А и 3В - две части функциональной блок-схемы системы управления стеклоформующей машины согласно второму предпочтительному варианту выполнения данного изобретения;

фиг.4 - схема осуществления программы управления с системе согласно фиг.2 или 3А-3В; и

фиг.5 и 6 - функциональные блок-схемы примера выполнения панелей управления в контроллерах согласно фиг.2 и 3А-3В, в соответствии с дополнительным аспектом изобретения.

Подробное описание предпочтительных вариантов выполнения

На фиг.1 показана система 10 стеклоформующей машины с отдельными секциями согласно предпочтительному в настоящее время варианту выполнения изобретения. Резервуар или чаша 12 содержит расплавленное стекло (с образованием канала питателя). Поток стекла из чаши управляется положением управляющей трубы 14 и перемещением иглы 16 для подачи одного или нескольких потоков расплавленного стекла в механизм 18 нарезания капель. Механизм 18 нарезания капель отделяет отдельные капли расплавленного стекла, которые подаются через желоб 20 и распределитель 22 капель в машину 24 с отдельными секциями. Желоб 20 содержит средства для управляемого изменения направления капель расплавленного стекла в случае отключения одной или нескольких секций машины 24 с отдельными секциями. Машина 24 с отдельными секциями включает несколько отдельных секций, внутри каждой из которых капли формуются в отдельные изделия стеклотары. Каждая секция заканчивается разгрузочным участком 24а-24n, с которых изделия стеклотары подаются на ряд конвейеров 26. Конвейеры 26 обычно включают машинный конвейер для приема изделий стеклотары последовательно из различных машинных секций, поперечный конвейер для транспортировки изделий стеклотары в загрузчик 28 лера и радиальный передаточный конвейер для передачи изделий стеклотары с машинного конвейера на поперечный конвейер. Выбраковочный участок 30 расположен вдоль машинного конвейера для выборочного удаления изделий стеклотары с конвейера. Загрузчик 28 лера загружает стеклотару партиями в лер 31. Стеклотара подается с помощью лера 31 к так называемому холодному концу 32 процесса изготовления, на котором стеклотара подвергается контролю, сортировке, снабжается этикетками, упаковывается и/или хранится для дальнейшей обработки.

Показанная на фиг.1 система 10 включает множество рабочих механизмов для выполнения операций со стеклом, перемещения стеклянных деталей через различные стадии операций изготовления и выполнения других функций системы. Такие рабочие механизмы включают, например, управляющую трубу 14, иглы 16, ножницы 18 для капель, распределитель 22 капель, разгрузочные устройства 24а-24n, конвейеры 26 и загрузчик 28 лера. Дополнительно к этому имеется несколько рабочих механизмов внутри каждой секции машины 24 с отдельными секциями, такие как механизмы для открывания и закрывания форм, механизмы для вдвигания и выдвигания воронок, экранов и дутьевых головок, клещевых захватов и перевертывающих рычагов. В приведенной ниже таблице перечислены некоторые из этих механизмов и соответствующие патенты США, в которых раскрыто электронное управление соответствующих механизмов.

| Таблица 1 | |

| Механизмы | Патенты США |

| Управляющая труба 14 | 6289697 |

| Иглы 16 | 5779749, 5885317 |

| Ножницы 18 для капель | 5772718 |

| Желоб 20 | 4459146 |

| Распределитель 22 капель | 5405424 |

| Конвейеры 26 | 6076654 |

| Выбраковочный участок 30 | 5897677 |

| Загрузчик 28 лера | 5893449, 5950799 |

| Захватные клещи | 6241448,6367287 |

| Переворачивающие рычаги | 4548637 |

| Разгрузчики 24а-24n | 4199344, 5160015 |

На фиг.2 показана функциональная блок-схема управляющей системы 34 стеклоформующей машины согласно предпочтительному в настоящее время варианту выполнения изобретения. Для каждой секции машины 24 с отдельными секциями (смотри фиг.1) имеется управляющая секция 36 (показана лишь одна). Например, в машине с восемью отдельными секциями имеется восемь управляющий секций 36, по одной для каждой секции машины. Каждая управляющая секция 36 включает машинный контроллер 37, соединенный с первыми рабочими механизмами стеклоформующей машины для управления и координации работы этих рабочих механизмов для изготовления изделий стеклотары. Этот машинный контроллер в показанном на фиг.1 варианте выполнения содержит работающий в локальной сети Ethernet интеллектуальный управляющий выходной модуль 38 (EICOM), соединенный проводами с соответствующим клапанным блоком 40 для управления клапанами и тем самым подачей воздуха в пневматические рабочие механизмы. Машинный контроллер в показанном варианте выполнения изобретения также содержит сервоконтроллер 42, который соединен с помощью последовательной шины 44 с электрическими приводными блоками 46, 48, 50, соединенными соответственно с механизмами извлечения, перевертывания и разгрузки соответствующей секции машины. Примеры выполнения приводных систем для механизмов извлечения, перевертывания и разгрузки показаны в патентах, приведенных в таблице 1. Сервоконтроллер 42 соединен по проводам с возможностью передачи электронных сигналов с EICOM 38. EICOM 38 соединен с помощью последовательной шины 47 с соответствующим блоком 49 COM-SOC. Дистанционный пульт 51 оператора (ROC) соединен постоянно или соединяется выборочно с блоком 49 COM-SOC для изменения оператором параметров внутри блока COM-SOC. EICOM 38 соединен также с пультом 52 управления машиной (МСР) для контролирования и избирательного изменения рабочих параметров секции. EICOM 38 управляет работой пневматических клапанов 40 для приведения в действие рабочих механизмов с пневматическим приводом, в то время как сервоконтроллер 42 управляет работой рабочих механизмов с электрическим приводом.

Все контроллеры 38 клапанов и сервоконтроллеры 42 модуля EICOM всех N секций машины соединены по отдельности с последовательной шиной 54, такой как машинная шина Ethernet. Шина 54 соединена также с сервоконтроллером 56 перемещения стеклотары и сервоконтроллером 58 подачи капель. Сервоконтроллер 58 перемещения стеклотары соединен с помощью последовательной шины 60 с контроллером 62 привода машинного конвейера, контроллером 64 привода поперечного конвейера, контроллером 66 привода радиального передаточного конвейера и контроллером 68 привода загрузчика лера. Сервоконтроллер 56 перемещения стеклотары также соединен проводами с несколькими механизмами 70 управления запуском/остановкой, контроллером 72 смазки загрузчика лера и с датчиком 74, соединенным с лером 30 (смотри фиг.1). Аналогичным образом, сервоконтроллер 58 подачи капель соединен с помощью последовательной шины 76 с контроллером 78 привода управляющей трубы, контроллером 78 привода иглы, контроллером 82 привода ножниц для капель и контроллером 84 привода распределителя капель. Контроллер 78 привода трубы соединен с механизмом 14 управляющей трубы (смотри фиг.1), контроллер 80 привода иглы соединен с механизмом 16 иглы, контроллер 82 привода ножниц соединен с ножницами 18 для капель, и контроллер 84 привода распределителя капель соединен с распределителем 82 капель. Аналогичным образом, контроллер 62 привода машинного конвейера, контроллер 64 привода поперечного конвейера и контроллер 66 привода радиального передающего конвейера соединены с конвейерами 26 (смотри фиг.1), а контроллер 68 привода загрузчика лера соединен с загрузчиком 28 лера. Сервоконтроллер 58 подачи капель также соединен проводами с несколькими механизмами 86 запуска/остановки и с механизмом 88 смазки игл для управления смазкой игл 16.

Машинный контроллер, соединенный с каждой машинной секцией, включающей контроллер 38 клапанов и сервоконтроллер 42 модуля EICOM, сервоконтроллер 56 перемещения стеклотары и сервоконтроллер 58 подачи капель (которые оба работают для всех секций машины с отдельными секциями), соединены для связи друг с другом шиной 54 с целью координации друг с другом работы различных соответствующих рабочих механизмов. Все контроллеры также соединены шиной 54 через машинный сервер 90 с шиной 92 более высокого уровня, такой как шина Ethernet для всего стеклозавода. Шина 92 обеспечивает соединение машинного сервера 90 с соединением 94 для связи с всемирной сетью или Интернетом для контролирования работы системы из удаленного узла, и с компьютером 96 управления формованием (FSC), соединенного со всем стеклозаводом. Соединение 94 позволяет машинному серверу 90 загружать информацию управления и/или загружать данные о производстве с или в удаленный узел. FSC 96 может содержать средства для планирования операций и создания отчетов об управлении, изготовлении и других отчетов. В этом соединении счетчик 98 горячих бутылок соединен подходящей последовательной шиной 100 с компьютером 96 управления формованием для подачи производственной информации. Компьютер 96 соединен также последовательной шиной 102 с хост-компьютером 104 датчика веса капли (GWC), который соединен последовательной шиной 106 с датчиком 108 веса капли, соединенным с каждой машинной секцией 1-N. Хост-компьютер 104 соединен также с сервоконтроллером 58 подачи капель с помощью последовательной шины 109, и с помощью последовательной шины 110 - с блоком 48 COM-SOC всех N секций 36 управления. Машинный сервер соединен также шиной 54 с контроллером 112 смазки машины и с одним или более блоками 114 интерфейса пользователя с сетью (NUI).

На фиг.3А и 3В показана модифицированная электронная управляющая система 120 стеклоформующей машины. Позиции на фиг.3А и 3В, которые идентичны с используемыми на фиг.1 и 2 позициями, обозначают идентичные или подобные компоненты, в то время как модифицированные компоненты обозначены с помощью буквенных приставок. В системе 120 согласно фиг.3А и 3В имеется машинный контроллер 122 клапанов (фиг.3А), соединенный шиной 54 для управления подачей воздуха в пневматические рабочие механизмы, которые не связаны с какой-либо конкретной машинной секцией. Контроллер 122 соединен последовательной шиной 122 с контроллером 126 клапанов COM-SOC, расположенным в каждой секции 36а управления машиной. Внутри каждой секции 36а управления машиной контроллер 37а содержит сервоконтроллер 42 и контроллер 126 клапанов COM-SOC. Контроллер 126 клапанов COM-SOC соединен последовательной шиной 127 с сервоконтроллером 42, как на фиг.2, с дисплейной панелью 128 COM-SOC для снабжения дисплея оператора рабочими параметрами и параметрами секции, и с контроллером 130 охлаждаемых жидкостью форм для управляемого охлаждения форм для заготовок стеклотары и дутьевых форм в соответствующей машинной секции. Управление охлаждением форм описано, например, в патенте США №6412308, полное содержание которого включается в данное описание в качестве уровня техники. Машинный контроллер 122 клапанов соединен также последовательной шиной 132 с мультичастотным генератором 134 (MSG), с контроллером 136 для желоба 20 отклонения капель (смотри фиг.1) и с компьютером-концентратором 138 системы обнаружения бутылок (BDS). Несколько датчиков и исполнительных механизмов 140 системы обнаружения бутылок (BDS) также соединены с шиной 132 для подачи сигналов обнаружения бутылок на вход компьютера-концентратора 138 и приема сигналов для управления исполнительными механизмами с выхода компьютера 138. Мультичастотный генератор 134 синхронизирует работу нескольких машинных секций.

Как показано на фиг.3В, другим различием между электронной управляющей системой 120 и электронной управляющей системой 34 (смотри фиг.2) состоит в том, что контроллер 58 подачи капель на фиг.2 теперь разделен на сервоконтроллер 78а трубы, сервоконтроллер 80а иглы, сервоконтроллер 82а ножниц и сервоконтроллер 84а капель. Контроллеры 78а-84а каждый по отдельности соединены с последовательной шиной 54 для отдельной связи друг с другом и с другими контроллерами, соединенными с шиной 54. Сервоконтроллер 78а трубы соединен с сервоприводами 78 трубы, которые показаны в виде отдельных приводов на фиг.3В для управления движением трубы по двум осям (вращения и осевого). (Отдельные оси движения трубы, иглы и капли объединены на фиг.2 для простоты изображения). Аналогичным образом, сервоконтроллер 80а иглы соединен с отдельными приводами 80 для каждой иглы, обычно до четырех игл для так называемой квадро или четырехкапельной машинной системы. Сервоконтроллер 82а ножниц соединен с сервоприводом 82 ножниц, и сервоконтроллер 84а капель соединен с приводами 84 для каждого из желобов подачи капель. Комбинированный сервоконтроллер 56 перемещения стеклотары на фиг.2 разделен на фиг.3В на сервоконтроллер 62а машинного конвейера, соединенный с приводом 62 машинного конвейера, и сервоконтроллер 56а перемещения стеклотары соединен с приводом 64 поперечного конвейера, приводом 66 конвейера поперечной передачи и тремя приводами 68 для трех осей загрузчика 28 лера (смотри фиг.1). Сервоконтроллер 62а машинного конвейера соединен также с контроллером 142 выбраковки для управления работой механизма 30 выбраковки (смотри фиг.1) для избирательного удаления стеклотары с машинного конвейера. Сервоконтроллер 78а трубы соединен с приводами 78 трубы с помощью последовательной шины 76а, сервоконтроллер 80а иглы соединен с приводами 80 иглы последовательной шиной 76b, сервоконтроллер 82а ножниц соединен с сервоприводом 82 ножниц последовательной шиной 76с, сервоконтроллер 84а капель соединен с четырьмя приводами 84 подачи капель последовательной шиной 76d, сервоконтроллер 62а машинного конвейера соединен с приводом 62 последовательной шиной 60а, и сервоконтроллер 56а перемещения стеклотары соединен с приводами 64, 66, 68 последовательной шиной 60b передачи данных.

Шины 54, 92 передачи данных на фиг.2-3В предпочтительно содержат относительно высокоскоростные шины, такие как шины Ethernet. Шины Ethernet могут быть соединены с различными контроллерами в конфигурации с концентратором, как показано на фигурах, или через Ethernet маршрутизаторы для облегчения связи. Последовательная шина 44 передачи данных внутри каждой секции 36 или 36а управления машины может содержать шину средней скорости, такую как так называемая "firewire" (IEEE 1394) последовательная шина передачи данных. Шина 47 на фиг.2 предпочтительно является последовательной магистралью управления. Шины 102, 106, 60 и 76 на фиг.2 могут содержать последовательные шины передачи данных любой подходящей конфигурации и протокола. Шины 76а, 76b, 76с, 76d, 60а и 60b на фиг.3В могут содержать последовательные шины передачи данных средней скорости, такие как "firewire" шины. Шины 124, 127 и 132 на фиг.3А могут содержать шины относительно низкой скорости, такие как последовательные шины передачи данных, использующие так называемую технологию шин CAN (сеть с абонентским доступом).

На фиг.4 иллюстрируется одно важное преимущество данного изобретения, показанного на фиг.2 или фиг.3А-3В. А именно, все программы управления для всех контроллеров системы стеклоформующей машины можно вводить, загружать и контролировать через единственный машинный сервер 90. Система автоматически управляет всеми версиями программ управления нескольких контроллеров в системе стеклоформующей машины. Это исключает все действия и ошибку ручного обновления каждой управляющей программы и исключает необходимость выключения всей системы стеклоформующей машины, когда лишь несколько управляющих устройств требуют обновления. Система также управляет ситуацией, когда обновление одной из программ управляющего устройства требует соответствующего обновления программ других управляющих устройств. Система также исключает ситуацию, в которой непреднамеренно задействуется уникальная не тестированная комбинация версий программ управляющих устройств или уровней модификации, что может приводить к появлению проблем взаимодействия. Система также уменьшает число остановок процесса, необходимых для загрузки и обеспечения новых обновлений управляющих программ, и упрощает при необходимости пересмотр предыдущих программ управления.

Как показано на фиг.4, рабочая станция 150 соединена сетью 152 с архивом 154 ранее применяемых программ управления. Разработчик управляющих программ может применять подходящий мастер конфигурирования (SW) для компиляции набора управляющих программ, которые можно сохранять на подходящем носителе 156, таком как CD-ROM или DVD, для загрузки в машинный сервер 90. В качестве альтернативного решения, рабочая станция 150 оператора может содержать один из сетевых интерфейсов 114 пользователя (смотри фиг.2 и 3А), соединенный с машинным сервером 90 шиной 54, или же может быть соединен с машинным сервером 90 через шину 92 непосредственно или через Интернет. Программа 158 управления конфигурацией внутри машинного сервера 90 загружает новую управляющую программу в память 160 доступных управляющих программ. Блок 158 управления конфигурацией также имеет доступ к памяти 162 других управляющих программ, которые были разработаны ранее. Если новая управляющая программа является согласованной с программным обеспечением и контроллерами, соединенными с машинным сервером 90, то блок 158 управления конфигурацией может загружать новую управляющую программу в файл 164 активных управляющих программ для загрузки в соответствующие контроллеры с помощью шины 54. Дополнительно к обеспечению возможности центрального хранения, контролирования и загрузки всех управляющих программ, система согласно данному изобретению имеет преимущество уменьшения объема памяти, необходимого для контроллера различных устройств. Другими словами, нет необходимости для сервоконтроллера 42, сервоконтроллера 56 перемещения стеклотары, сервоконтроллера 58 подачи капель и т.д., показанных на фиг.2-3В, иметь достаточную память для хранения библиотеки управляющих программ, поскольку управляющие программы, необходимые для текущей работы, можно быстро и просто загружать из машинного сервера 90. Кроме того, значительно сокращается необходимость существенного изменения оператором управляющих программ в различных контроллерах. Графический интерфейс пользователя для всех устройств машинной системы может быть предусмотрен в единственной рабочей станции. Имеется полная возможность обмена программами, параметрами и информацией состояния, а также критичной по времени информацией управления. Изобретение также обеспечивает преимущества улучшенного расширения и оптимизации по принципу стоимость/эффективность, при одновременном обеспечении возможности поддержки дополнительных периферийных устройств, необходимых для дальнейшего развития.

На фиг.5 и 6 показаны две конфигурации для различных электронных контроллеров, описанных применительно к фиг.1-4. На фиг.5 показана конфигурация контроллера 170 без внутренней энергонезависимой памяти, в то время как на фиг.6 показана конфигурация контроллера 172 с внутренней энергонезависимой памятью. Как показано на фиг.5, контроллер 172 соединен с хост-компьютером 176, таким как машинный сервер 90 на фиг.2-3А, с помощью шины 177. Контроллер 170 включает материнскую плату 178 прикладных программ, имеющую считываемые с помощью программного обеспечения указатели 180 конкретных программ, такие как переключатель DIP. Эти указатели идентифицируют прикладную программу, предназначенную для контроллера, такого как, например, сервоконтроллер 56 перемещения стеклотары (смотри фиг.2). Сменный процессорный модуль 182 разъемно соединен с платой 178, например, с помощью разъема 184. Процессорный модуль 182 содержит предварительно сохраненные программы для считывания указателей 180 идентификации прикладных программ, передачи этих указателей в хост-компьютер 176 через сеть 177, и последующей загрузки из хост-компьютера управляющей программы, необходимой для работы конкретных рабочих механизмов, для которых предназначен контроллер 170. Например, если контроллер 170 используется в качестве сервоконтроллера 56 перемещения стеклотары на фиг.2, то после первоначального включения электропитания или в другой подходящий момент времени для переустановки управляющей программы, хост-компьютер 176 (машинный сервер 90 в этом примере) может загружать через сеть 177 (шину 54 в этом примере) все управляющие программы, необходимые для работы привода 63 машинного конвейера, привода 64 поперечного конвейера, привода 66 радиальной передачи и привода 68 загрузчика лера. С другой стороны, если контроллер 170, конфигурация которого показана на фиг.5, предназначен для использования в качестве машинного контроллера 122 клапанов (смотри фиг.3А), и на это указывают указатели 180 идентификации прикладных программ, то машинный контроллер 120 клапанов будет получать необходимые управляющие программы из машинного сервера 90 и загружать управляющие программы в контроллер 136 желоба с помощью последовательной шины 122 передачи данных, показанной на фиг.3А, и сеть 175 будет содержать последовательную шину 132.

Показанная на фиг.6 конфигурация контроллера 172 пригодна, в частности, для контроллеров, соединенных с контроллером 176 следующего более высокого уровня с помощью относительно медленного сетевого соединения 186. Контроллер 172 содержит процессорный модуль 188, установленный с возможностью удаления и замены на материнской плате 190, например, с помощью разъема 192. Процессорный модуль 188 содержит управляющие программы для конкретных прикладных программ в энергонезависимой памяти 194 и программу 196 для сравнения программ, хранящихся в памяти 194, с указателями 180 конкретных прикладных программ в материнской плате 190. После первоначального включения электропитания, независимое от прикладных программ загрузочное программное обеспечение 198 приводит в действие идентификационное программное обеспечение 196 процессора для сравнения программ для конкретных прикладных программ в памяти 194 с указателями 180 идентификации прикладных программ в материнской плате для подтверждения того, что процессорный модуль 174 подходит для этой конкретной прикладной программы. Например, если контроллер 172, конфигурация которого показана на фиг.6, применяется в качестве контроллера 136 желоба на фиг.3А и процессорный модуль 188 выйдет из строя, то оператор заменит неисправный процессорный модуль новым процессорным модулем. Однако, поскольку все процессорные модули выглядят в основном идентичными, необходимо подтвердить, что новый процессорный модуль 188 содержит необходимую программу для использования в качестве контроллера желоба. Это осуществляется посредством сравнения программы для конкретной прикладной программы в памяти 194 с указателями 180 идентификации конкретных прикладных программ перед запуском работы механизма управления желобом. Если сравнение дает положительный результат, то управление желобом может начинаться. Однако, если результат сравнения является отрицательным, то оператор получит указание на замену нового процессорного модуля модулем, подходящим для управления желобом, или же, в качестве альтернативного решения, на загрузку новой программы управления из хост-компьютера 176 через сеть 186 (шину 54, машинный контроллер 122 и шину 132 на фиг.3А), для создания нового процессорного модуля, пригодного для управления желобом.

Выше была раскрыта система стеклоформующей машины, в частности электронная управляющая система для управления работой механизмов формования и транспортировки стеклотары, которая полностью соответствует всем указанным выше задачам и целям изобретения. Описание изобретения было дано применительно к нескольким предпочтительным в настоящее время вариантам его выполнения, и были указаны также различные модификации и изменения. Другие модификации и варианты могут быть очевидными для специалистов в данной области техники. Изобретение охватывает все эти и другие модификации и варианты, соответствующие идее и входящие в широкий объем прилагаемой формулы изобретения.

1. Система (10) стеклоформующей машины, которая включает стеклоформующую машину (24), имеющую первые рабочие механизмы, предназначенные для преобразования капель расплавленного стекла в изделия стеклотары, систему (12-22) подачи капель, имеющую вторые рабочие механизмы, предназначенные для подачи капель расплавленного стекла в указанную стеклоформующую машину, систему (26-32) перемещения стеклотары, имеющую третьи рабочие механизмы, предназначенные для приема и транспортировки изделий стеклотары из указанной стеклоформующей машины, и электронную управляющую систему (34 или 120) для управления и координации работы первых, вторых и третьих рабочих механизмов, при этом электронная управляющая система включает контроллер (37 или 37а) машины, соединенный с первыми рабочими механизмами указанной стеклоформующей машины для управления и координации работы первых рабочих механизмов с целью изготовления изделий стеклотары,

контроллер (58 или 78а, 80а, 82, 84а) подачи капель, соединенный с указанными вторыми рабочими механизмами указанной системы подачи капель для управления и координации работы указанных вторых рабочих механизмом с целью подачи капель расплавленного стекла в указанную стеклоформующую машину,

контроллер (56 или 56а, 62а) перемещения стеклотары, соединенный с указанными третьими рабочими механизмами указанной системы перемещения стеклотары для управления и координации работы указанных третьих механизмов для транспортировки изделий стеклотары из указанной стеклоформующей машины, и последовательную шину (54) передачи данных, соединяющую друг с другом указанный контроллер машины, указанный контроллер подачи капель и указанный контроллер перемещения стеклотары для координации друг с другом работы указанных первых, вторых и третьих рабочих механизмов.

2. Система по п.1, отличающаяся тем, что указанная электронная управляющая система дополнительно содержит машинный сервер (90), соединенный с указанной последовательной шиной передачи данных, для передачи управляющей информации в указанные контроллеры машины, подачи капель и перемещения стеклотары, и для мониторинга работы указанных контроллеров.

3. Система по п.2, отличающаяся тем, что указанный машинный сервер (90) включает средства для загрузки управляющей информации из внешнего источника.

4. Система по п.3, отличающаяся тем, что указанный машинный сервер (90) включает средства для загрузки управляю