Эластомерная композиция, способ получения эластомерного продукта и протектор или вкладыш шины автомобиля

Иллюстрации

Показать всеИзобретение относится к эластомерной композиции, включающей, по крайней мере, один галогенированный бутильный эластомер, по крайней мере, один наполнитель и, по крайней мере, одно органическое соединение, причем в качестве органического соединения она содержит соединение, содержащее, по крайней мере, одну гидроксильную группу и одну содержащую атом азота основную группу, представляющее собой аминоспирт с уровнем азота, составляющим от 0,1 до 5 частей на сто частей эластомера, и в дополнение к содержащей, по крайней мере, один гидратированный галогенид металла, при определенном соотношении отдельных ингредиентов (в частях массы). Также изобретение относится к способу получения эластомерного продукта путем смешения компонентов данной эластомерной композиции с последующей вулканизацией образующейся смеси, а также к протектору или вкладышу шины автомобиля, полученных из эластомерного продукта, приготовленного заявленным способом. Настоящая эластомерная композиция находит свое применение во многих областей практического применения, включая использование ее для изготовления протекторов и боковин покрышек, вкладышей шин, обкладок емкостей, шлангов, катков, конвейерных лент, резиновых камер, масок противогазов и т.п. Протекторы покрышек, изготовленные из такой композиции, обладают улучшенными устойчивостью к абразивному истиранию, то есть устойчивы к износу, и термической стабильностью, а также невысоким сопротивлением качению, и хорошо передают усилие, особенно во влажном состоянии. 3 н. и 9 з.п. ф-лы, 3 ил., 2 табл.

Реферат

Настоящее изобретение относится к области эластомеров, в частности к эластомерной композиции, к способу получения эластомерного продукта и к протектору или к вкладышу шины автомобиля.

Известна эластомерная композиция, включающая по крайней мере один галогенированный бутильный эластомер, по крайней мере один наполнитель, например кремнезем и силаны, действующие в качестве распределяющего и связующего агента между галогенированным бутильным эластомером и наполнителем (заявка на патент Канады №2293149, опубликована 24 июня 2001 г.).

Известная эластомерная композиция может быть использована для получения галогенированного бутильного эластомерного продукта путем смешения его ингредиентов с последующей вулканизацией образующейся смеси, например в присутствии серы.

Недостаток известной эластомерной композиции состоит в том, что силаны приводят к выделению спирта во время процесса приготовления, а потенциально и во время использования произведенного таким способом изделия. Эти обстоятельства сказываются отрицательным образом в процессе переработки этой композиции. В дополнение к этому, силаны значительно повышают стоимость получаемого таким способом изделия.

Целью изобретения является создание эластомерной композиции, обеспечивающей снижение стоимости производимого изделия без какого-либо отрицательного воздействия на физико-механические свойства производимого изделия.

Поставленная цель достигается за счет соответствующей изобретению эластомерной композиции, включающей, по крайней мере, один галогенированный бутильный эластомер, по крайней мере, один наполнитель и, по крайней мере, одно органическое соединение, причем в качестве органического соединения она содержит соединение, содержащее, по крайней мере, одну гидроксильную группу и одну содержащую атом азота основную группу, представляющее собой аминоспирт с уровнем азота, составляющим от 0,1 до 5 частей на сто частей эластомера, и в дополнение к этому она содержит, по крайней мере, один гидратированный галогенид металла, при следующем соотношении отдельных ингредиентов, мас.ч.:

| галогенированный бутильный эластомер | 100 |

| наполнитель | 20-120 |

| гидратированный галогенид металла | 0,1-20 |

Соответствующая изобретению эластомерная композиция может также включать стабилизатор в предпочтительном количестве от 0,5 до 5 частей массы на 100 частей массы галогенированного бутильного эластомера. В число подходящих стабилизаторов входят стеарат кальция и эпоксидированное соевое масло.

Дополнительным объектом изобретения является способ получения эластомерного продукта путем смешения галогенированного бутильного эластомера с не менее чем одним наполнителем и не менее чем одним органическим соединением с последующей вулканизацией, заключающийся в том, что в качестве органического соединения используют соединение, содержащее, по крайней мере, одну гидроксильную группу и одну содержащую атом азота основную группу, представляющее собой аминоспирт, и в дополнение к этому используют по крайней мере один гидратированный галогенид металла.

Галогенированный бутильный эластомер может быть представлен смесью с другим эластомером или со смесью эластомеров. галогенированный бутильный эластомер может составлять более 5% любой такой смеси. Предпочтительно, когда галогенированный бутильный эластомер составляет по крайней мере 10% любой такой смеси. В некоторых случаях предпочтение отдается использованию галогенированного бутильного эластомера в качестве единственного эластомера, а не содержащей его смеси. Если все же должны использоваться смеси, то другой эластомер может быть представлен, например, натуральным каучуком, полибутадиеном, стиролбутадиеном или полихлоропреном или же смесью эластомеров, содержащих один или несколько таких эластомеров.

Галогенированный бутильный эластомер с наполнителем может быть вулканизирован с целью получения продукта, который имеет улучшенные характеристики, например в отношении устойчивости к абразивному износу, сопротивления качению и растяжения. Вулканизация может проводиться с помощью серы. Предпочтительное количество серы лежит в пределах от 0,5 до 2 частей массы на 100 частей массы галогенированного бутильного эластомера, более предпочтительно от 0,3 до 2 частей массы на сто частей массы каучука. Может быть также использован активатор, например оксид цинка, в количестве от 5 частей до 2 частей массы. До вулканизации к эластомеру могут быть добавлены и другие ингредиенты, например стеариновая кислота, антиоксиданты или ускорители вулканизации. После этого вулканизацию серой проводят известным способом. Это представлено, например, во второй главе "The Compounding and Vulkanization of Rubber" в "Rubber Technology", 3-е издание, опубликовано Чапмен и Холл, 1995.

Для вулканизации галогенированных бутильных эластомеров известно использование и других вулканизирующих средств. Известно большое число вулканизирующих средств для вулканизации бромированного эластомерного сополимера изобутена и изопрена (BIIR), например это бис-диенофилы (например, HVA2-м-фенилен-бис-малеинимид), фенольные смолы, амины, аминокислоты, пероксиды, оксид цинка и другие вещества. Возможно также использование композиций из названных выше вулканизирующих средств.

Соответствующий изобретению галогенированный бутильный эластомер с минеральным наполнителем может быть смешан с другими эластомерами или с эластомерными смесями, до того как его подвергнут вулканизации с серой. Это станет предметом следующего далее обсуждения.

Используемое здесь понятие «галогенированный бутильный эластомер (галогенированные бутильные эластомеры)» относится к хлорированному или к бромированному бутильному эластомеру. Предпочтение отдается бромированным бутильным эластомерам, и настоящее изобретение иллюстрируется примерами, в которых используются такие бромированные бутильные эластомеры. Однако следует понимать, что изобретение распространяется и на использование хлорированных бутильных эластомеров.

Итак, галогенированные бутильные эластомеры, подходящие для использования при реализации настоящего изобретения, включают бромированные бутильные эластомеры, но не ограничиваются ими. Такие эластомеры могут быть получены в результате бромирования бутильного каучука (который представляет собой сополимер изобутилена и сомономера, представленного обычно диолефином с сопряженными связями с числом атомов углерода от четырех до шести, предпочтительно изопреном). Тем не менее возможно также использование сомономеров, отличных от диолефинов с сопряженными двойными связями, и здесь следует упомянуть такие алкилзамещенные винил-ароматические сомономеры, как алкилстирол с числом атомов углерода в алкильной группе от одного до четырех. Примером такого эластомера, который можно приобрести коммерческим путем, является бромированный изобутилен-метилстирольный сополимер, в котором сомономер представлен n-метилстиролом.

В типичном случае бромированный бутильный эластомер содержит от 1 до 3 процентов массы изопрена и от 97 до 99 процентов массы изобутилена (из расчета на содержащиеся в полимере углеводороды) и от 1 до 4 процентов массы брома (из расчета на бромированный бутильный полимер). В типичном случае бромированный бутильный полимер имеет молекулярную массу, соответствующую вязкости по Муни (ML 1+8 при 125°С) в пределах от 28 до 55.

Предпочтительно, когда используемый в настоящем изобретении бромированный бутильный эластомер содержит от 1 до 5 процентов массы изопрена и от 95 до 99 процентов массы изобутилена (из расчета на содержащиеся в полимере углеводороды) и от 0,5 до 2,5 процентов массы, предпочтительно от 0,75 до 2,3 процентов массы, брома (из расчета на бромированный бутильный полимер).

Примеры подходящих бромированных бутильных эластомеров включают Bayer Bromobutyl® 2030, Bayer Bromobutyl® 2040 (BB 2040) и Bayer Bromobutyl® X2, которые можно приобрести коммерческим путем от компании Байер Инк. Продукт компании Байер BB 2040 имеет вязкость по Муни (RPML 1+8 @ 125°С в соответствии с ASTM D 52-89), равную 39±4, содержание брома 2,0±0,3 мас.% и молекулярную массу около 500000 грамм на моль.

Используемый в соответствующем настоящему изобретению процессе бромированный бутильный эластомер может также быть представлен привитым сополимером бромированного бутильного каучука с полимером на основе сопряженного диолефинового мономера, который может также включать некоторое количество С-S-(S)n-С-связей, где n представляет собой целое число от 1 до 7. Бромированный бутильный эластомер в привитом сополимере может быть представлен любым из описанных выше эластомеров. Сопряженные диолефины, которые могут входить в состав привитого сополимера, в общем случае соответствуют структурной формуле

где R означает атом водорода или алкильную группу с числом атомов углерода от одного до восьми и где R1 и R11 могут быть одинаковыми или разными, а выбирают их из группы, состоящей из атомов водорода и алкильных групп с числом атомов углерода от одного до четырех. В число некоторых представительных, но не ограничивающих объем притязаний, примеров подходящих олефинов с сопряженными двойными связями входят 1,3-бутадиен, изопрен, 2-метил-1,3-пентадиен, 4-бутил-1,3-пентадиен, 2,3-диметил-1,3-пентадиен, 1,3-гексадиен, 1,3-октадиен, 2,3-ди-бутил-1,3-пентадиен, 2-этил-1,3-пентадиен, 2-этил-1,3 -бутадиен и подобные им. Предпочтение отдается сопряженным диолефиновым мономерам, содержащим от четырех до восьми атомов углерода, особенно предпочтительны 1,3-бутадиен и изопрен.

Полимер на основе сопряженного диенового мономера может быть гомополимером или сополимером двух или более сопряженных диеновых мономеров, а также сополимером с винильным ароматическим мономером.

Винильные ароматические мономеры, которые могут быть отобраны для использования, выбирают с учетом возможности их сополимеризации с применяемыми сопряженными диолефиновыми мономерами. В общем случае может быть использован любой винильный ароматический мономер, если известно, что он полимеризуется при инициировании органическими производными щелочных металлов. Такие винильные ароматические мономеры содержат обычно от восьми до двадцати атомов углерода, предпочтительно от восьми до четырнадцати атомов углерода. Некоторые примеры винильных ароматических мономеров, которые могут быть использованы для сополимеризации, включают стирол, альфа-метилстирол, различные алкилстиролы, в числе которых n-метилстирол, n-метоксистирол, 1-винилнафталин, 2-винилнафталин, 4-винилтолуол и подобные им. При сополимеризации с одним 1,3-бутадиеном или при терполимеризации с 1,3-бутадиеном и изопреном предпочтение отдается стиролу.

Наполнитель состоит из частиц минерального вещества, например кремнезема, силикатов, глины (такой, как бентонит), гипса, глинозема, оксида алюминия, оксида магния, оксида кальция, диоксида титана, талька и подобных им, а также из их смесей. Эти частицы минеральных веществ имеют на поверхности гидроксильные группы, которые делают их гидрофильными и олеофобными. Это обостряет сложность проблемы достижения хорошего взаимодействия между частицами наполнителя и бутильным эластомером. Во многих случаях предпочтительным минералом является кремнезем, в частности кремнезем, получаемый из силиката натрия при осаждении диоксидом углерода.

Основной размер подходящих для использования в соответствии с изобретением высушенных частиц агломератов аморфного кременезема лежит в пределах от 1 до 100 микрон, предпочтительно от 10 до 50 микрон и наиболее предпочтительно от 10 до 25 микрон. Предпочтительно, когда менее 10 процентов объема агломерированных частиц попадает в размер менее пяти микронов или более 50 микронов. Кроме того, БЭТ-поверхность подходящего высушенного аморфного кремнезема лежит в области от 50 до 450 квадратных метров на грамм по результатам измерений в соответствии с DIN 66131 (Индустриальные нормы Германии), DBP-абсорбция, измеренная в соответствии с DIN 53601, лежит в пределах от 150 до 400 грамм на 100 грамм кремнезема, а потеря массы при сушке, определенная в соответствии с DIN ISO 787/11, составляет от 0 до 10 процентов массы. Подходящие наполнители из кремнезема доступны под торговыми марками HiSil® 210, HiSil® 233 и HiSil® 243 от компании 11111 Индастриз Инк. Могут также использоваться Vulkasil® S и Vulkasil® N от компании Байер АГ.

В соответствующих изобретению галогенированных бутильных эластомерных композициях сажа в качестве наполнителя обычно не используется, но в некоторых вариантах реализации она может присутствовать в количестве до 40 частей на 100 частей каучука. Если же минеральный наполнитель представлен кремнеземом и его используют вместе с сажей, то кремнезем должен составлять не менее 55% массы от общего количества кремнезема и сажи. Если соответствующая изобретению галогенированная бутильная эластомерная композиция смешивается с другой эластомерной композицией, то тогда другая композиция может содержать в качестве наполнителя сажу.

Количество наполнителя, вводимого в состав галогенированного бутильного эластомера, составляет от 20 до 120 частей, предпочтительно составляет от 30 до 100 частей, более предпочтительно от 40 до 80 частей на сто частей эластомера.

Органическое соединение, в составе которого имеется по крайней мере одна гидроксильная группа и, по крайней мере, одна содержащая атом азота основная группа, содержит по крайней мере одну гидроксильную группу, которая может реагировать с минеральным наполнителем (это не связано с какой-либо определенной теорией), и, по крайней мере, одну содержащую атом азота основную группу, которая может реагировать (это также не связано с чем-либо) с активным галогеном в галогенированном бутильном эластомере (например, с активным атомом брома в бромированном бутильном эластомере). Функциональные группы, содержащие гидроксильную группу, являются спиртами. Функциональные группы, содержащие основный атом азота, представлены аминами (они могут быть первичными, вторичными или третичными). Предпочтение отдается функциональным группам первичных алкиламинов, например аминоэтильной, аминопропильной и подобным им группам.

Примерами органических соединений, которые содержат, по крайней мере, одну гидроксильную группу и, по крайней мере, одну включающую атом азота основную группу, придающих улучшенные физические свойства смесям галогенированных бутильных эластомеров и, в частности, кремнезема, являются диэтаноламин и триэтаноламин. В предпочтительном случае эта добавка должна содержать первичную спиртовую группу и первичную аминогруппу, разделенные метиленовыми мостиками, которые могут быть разветвленными. Такие соединения имеют общую формулу HO-A-NH2, где А представляет собой алкиленовую группу с числом атомов углерода от одного до двадцати, которая может быть как линейной, так и разветвленной.

Более предпочтительно, когда число метиленовых групп между этими двумя функциональными группами составляет от 1 до 4. Примеры предпочтительных добавок включают моноэтаноламин и 3-амино-1-пропанол.

Предполагается, что эти представленные выше органические соединения диспергируют и связывают кремнезем с галогенированным эластомером.

Количество используемого органического соединения, которое содержит, по крайней мере, одну гидроксильную группу и, по крайней мере, одну содержащую атом азота основную группу, зависит от молекулярной массы или от эквивалента каждого конкретного соединения. (Именно поэтому указанное выше количество дано в молях на 100 частей массы галогенированного бутильного эластомера). Важным фактором является отношение число/масса для атомов азота на единицу массы соединения. Содержание азота может лежать в пределах от 0,1 до 5 частей на сто (на сто частей массы каучука) галогенированного бутильного каучука, предпочтительно от 0,125 до 1 на сто частей массы каучука и, что более предпочтительно, от 0,3 до 0,7 на сто частей массы каучука. Возможно присутствие до 40 частей являющегося пластификатром масла, предпочтительно от 5 до 20 частей, на сто частей эластомера. Кроме того, может присутствовать смазывающее вещество, например такая жирная кислота, как стеариновая кислота, в количестве до трех частей массы, более предпочтительно в количестве до двух частей массы.

Гидратированный галогенид металла характеризуется общей формулой МХn(mH2О), где М означает металл, выбранный из групп 1-16 Периодической системы элементов в соответствии с ИЮПАК 1985, Х выбран из группы, состоящей из фтора, хлора, брома и иода, а также их смеси, n означает число галогенидов, необходимое для компенсации положительного заряда иона металла, и m означает среднее число молекул воды, которые обычно окружают положительно заряженный ион металла. Значение m обычно определяют с помощью ренттеноструктурного анализа или же с помощью различных гравиметрических методов анализа, используемых специалистами в этой области. Предпочтительные металлы выбраны из групп от 3 до 12 в соответствии с ИЮПАК и в их число входят хром, никель, кобальт и железо.

Предпочтительными галогенидами являются хлор и бром.

Предпочтительно, когда галогениды металлов добавляют в количестве от 0,1 до 20 частей, предпочтительно от 0,1 до 10 частей, более предпочтительно от 2 до 10 частей на сто частей каучука.

Галогениды металлов особенно благоприятно сказываются на термической стабильности соединений, включая первичные аминоспирты.

Желательно смешивать вместе галогенированный бутильный эластомер, наполнитель и добавки при температуре в пределах от 25 до 200°С. Предпочтительно, чтобы температура на одной из стадий смешения превышала 60°С, но особенно предпочтительна температура в пределах от 90 до 150°С. В обычном случае время смешения не превышает один час, а обычно достаточно времени от двух до тридцати минут. Смешение удобно проводить в двухвальцовом мельничном смесителе, который обеспечивает хорошее диспергирование наполнителя в эластомере. Смешение может также проводиться в смесителе Банбери или в миниатюрном внутреннем смесителе Хааке или Брабендера. Хорошее смешение обеспечивает также экструдер, его дополнительным преимуществом является то, что он позволяет сократить время смешения. Не исключена также возможность проведения смешения в две стадии или в большее количество стадий. Кроме того, смешение может проводиться в различных аппаратах, например, одна стадия может быть проведена во внутреннем смесителе, а вторая на экструдере.

Порядок прибавления различных компонент к каучуку не имеет критического значения, хотя определенные преимущества могут быть получены при смешении галогенида металла (галогенидов металлов), наполнителя (наполнителей) и органического соединения, в составе которого есть по крайней мере одна гидроксильная группа и по крайней мере одна содержащая атом азота основная группа перед прибавлением каучука.

Интенсификация взаимодействия между наполнителем и галогенированным бутильным эластомером приводит к улучшению свойств эластомера с наполнителем. В число этих улучшенных свойств входят повышенная прочность при растяжении, более высокая устойчивость к абразивному износу, пониженная проницаемость и улучшенные динамические характеристики. Это делает наполненные эластомеры особенно пригодными для многих областей практического применения, включая использование их для протекторов и боковин покрышек, вкладышей шин, обкладок емкостей, шлангов, катков, конвейерных лент, резиновых камер, масок противогазов, контейнеров для фармации и прокладок, но их применение не ограничивается этим перечнем. Эти преимущества дополняются также улучшенной термостойкостью.

В предпочтительном варианте реализации изобретения бромированный бутильный эластомер, частицы кремнезема, органическое соединение, в составе которого имеется, по крайней мере, одна гидроксильная группа и, по крайней мере, одна содержащая атом азота основная группа, один или несколько галогенидов металлов и, если это необходимо, облегчающий переработку масляный разбавитель перемешивают в двухвальцовой мельнице при номинальной температуре в мельнице 25°С. Полученную смесь после этого помещают в двухвальцовую мельницу и перемешивают при температуре выше 60°С. Предпочтительно, когда температура смешения не очень высока, наиболее предпочтительно, когда она не превышает 150°С, поскольку более высокие температуры могут привести к более глубокой вулканизации, что будет препятствовать последующей переработке. Продукт, получаемый при смешении этих ингредиентов при температуре, не превышающей 150°С, представляет собой смесь, которая имеет хорошие свойства при сжатии и растяжении и которая может быть легко переработана далее на горячих мельницах с добавлением агентов вулканизации.

Соответствующие изобретению композиции на основе галогенированного бутильного каучука и, в частности, композиции на основе бромированного бутильного каучука с наполнителем находят много областей применения, но в первую очередь заслуживает упоминания использование их в композициях для получения протекторов покрышек. Важной характеристикой композиции для протекторов покрышек является то, что она должна иметь невысокое сопротивление качению, хорошо передавать усилие, особенно во влажном состоянии, и должна иметь хорошую устойчивость к абразивному истиранию, то есть она должна быть устойчивой к износу. Соответствующие изобретению композиции демонстрируют улучшенную устойчивость к износу по сравнению со смесями, в состав которых не входят ни органический модификатор, ни гидратированный галогенид металла, и в то же время они обладают повышенной термической стойкостью. Как показано в следующих далее примерах, соответствующие изобретению композиции демонстрируют повышенную устойчивость к износу и улучшенную термическую стабильность.

Соответствующие настоящему изобретению галогенированные бутильные эластомеры с наполнителем могут быть далее смешаны с другими каучуками, например с натуральным каучуком, с бутадиеновым каучуком, со стиролбутадиеновым каучуком и с изопреновым каучуком, а также со смесями, в состав которых входят эти эластомеры.

Далее изобретение иллюстрируется следующими примерами и прилагаемыми к ним чертежами.

Примеры

Описание экспериментов

Устойчивость к абразивному износу: DIN 53-516 (наждачная бумага №60).

Реометрия вулканизации: ASTM D 52-89 реометр MDR2000E при 1° арк и 1,7 Гц.

Анализ RPA. 100°С при частоте 30 циклов в минуту при деформациях 0,5, 1, 2, 5, 10, 20, 50 и 90°.

Термические испытания смесей по Муни. Измерения проводят при 135°С с использованием малого ротора. Полученные на малом роторе значения t03 при обычной оценке эквивалентны значениям t05 (на большом роторе).

Деформация при растяжении. Образцы готовят вулканизацией макролиста при 170°С за tc 90+5 минут, после чего подходящий образец окрашивают. Опыт проводят при 23°С.

Описание ингредиентов и общей операции по приготовлению смеси

Hi-Sil® 233 - кремнезем - производства PPG.

Sunpar® 2280 - вазелиновое масло производства Sun Oil.

Maglite® D - оксид магния производства С.Р.Hall.

Бронированный бутильный эластомер, кремнезем, масло, связующее соединение и гидратированный галогенид металла смешивают во внутреннем тангенциальном смесителе Банбери объемом 1,57 л с набором Мокон при 40°С и скорости ротора 77 об/мин. Затем к охлажденному образцу с помолом 6''×12'' добавляют вулканизирующие добавки при 25°С.

Пример 1

Исследовано влияние гидрата трихлорида железа (FeCl3·xH2O) на степень упрочнения (как это обозначено значениями М300/М100), на степень диспергирования кременезема, на устойчивость к абразивному износу по нормам DIN и на термическую устойчивость (это обозначено временными факторами t03 в минутах) в смесях, содержащих бромированный бутильный каучук, HiSil® 233, Maglite® D и моноэтаноламин. В качестве образца сравнения использовалась смесь, содержащая только бромированный бутильный каучук, HiSil® 233 и Maglite® D. Все исследованные смеси подвергались вулканизации системой, представляющей собой смесь 0,5 части серы на сто частей каучука, 1,5 части оксида цинка на сто частей каучука и 1,0 части стеариновой кислоты на сто частей каучука.

Исследовано содержание гидрата хлорида железа в таких количествах:

(i) 0 частей гидрата хлорида железа на сто частей каучука (phr)

(ii) 2,4 части гидрата хлорида железа на сто частей каучука (phr)

(iii) 4,8 части гидрата хлорида железа на сто частей каучука (phr)

(iv) 9,7 части гидрата хлорида железа на сто частей каучука (phr)

Во всех смесях, за исключением контрольного образца сравнения, используют 2,2 части на сто частей каучука моноэтаноламина в качестве органической добавки, содержащей по крайней мере одну аминогруппу и по крайней мере одну гидроксильную группу.

Бромированный изопрен-изобутиленовый каучук смешивают с добавками, 60 частями на сто частей каучука кремнеземного наполнителя (HiSil® 233) во внутреннем смесителе Банбери при описанных выше условиях смешения. После этого к каждой из смесей прибавляют одинаковые ингредиенты для вулканизации (1 часть стеариновой кислоты на сто частей каучука, 0,5 части серы на сто частей каучука и 1,5 части оксида цинка на сто частей каучука) в виде холодного помола. После этого смеси вулканизируют или за tc(90)+10 минут при 170°С (для испытаний на абразивный износ по нормам DIN), или за tc(90)+5 минут при 170°С и направляют на испытания. В таблице 1 приведены составы продуктов и данные физических свойств для смесей, содержащих гидрат трихлорида железа, и для смеси, которая не содержит связующее средство для наполнителя.

| Таблица 1Смесь каучука с наполнителем | |||||

| Пример | 1а | 16 | 1в | 1 г | 1д |

| Связывающий агент | 9,7 phr FeCl3 | 4,8 phr FeCl3 | 2,4 phr FeCl3 | 0 phr FeCl3 | контроль |

| Деформация при растяжении (Дамбеллз) | |||||

| Время вулканизации (минут) | 25 | 23 | 25 | 19 | 34 |

| Температура вулканизации (°С) | 170 | 170 | 170 | 170 | 170 |

| Дамбелл | Die C | Die C | Die C | Die C | Die C |

| Температура испытаний (°С) | 23 | 23 | 23 | 23 | 23 |

| Твердость по Шору А2 (п.п.) | 74 | 76 | 75 | 72 | 76 |

| Предельное усилие растяжения (МПа) | 15,04 | 14,45 | 14,1 | 17,53 | 4,9 |

| Предельное растяжение (%) | 646 | 671 | 515 | 343 | 746 |

| Деформация (% растяжения) | 9,7 phr FeCl3 | 4,8 phr FeCl3 | 2,4 phr FeCl3 | 0 phr FeCl3 | контроль |

| 25 | 1,62 | 1,72 | 1,78 | 1,83 | 1,74 |

| 50 | 1,62 | 1,65 | 1,88 | 2,31 | 1,57 |

| 100 | 1,9 | 1,8 | 2,64 | 3,67 | 1,62 |

| 200 | 3,26 | 2,74 | 5,48 | 8,24 | 1,6 |

| 300 | 4,97 | 4,15 | 8,34 | 14,5 | 1,81 |

| 300/100 | Усилие (МПа) 2,62 | Усилие (МПа) 2,31 | Усилие (МПа) 3,16 | Усилие (МПа) 3,95 | Усилие (МПа) 1,02 |

| Абразивный износ (DIN) | |||||

| Потеря объема при истирании (мм3) | 347 | 336 | 320 | 255 | Слишком мягок |

| Термическое испытание смеси по Муни | |||||

| Значение t03 (минуты) | 5,32 | 2,55 | 7,47 | 1,36 | >30 |

| Пример | 1a | 1б | 1в | 1г | 1д |

| MDR характеристики вулканизации | |||||

| МН (дН·м) | 32,52 | 36,43 | 38,32 | 41,58 | 27,05 |

| ML (дН·м) | 16,84 | 18,04 | 16,72 | 14,05 | 19,62 |

| Разница MH-ML (дН·м) | 15,68 | 18,39 | 21,6 | 27,53 | 7,43 |

| ts 1 (мин) | 1,02 | 0,96 | 0,36 | 0,3 | 1,5 |

| ts 2 (мин) | 1,56 | 1,32 | 0,54 | 0,42 | 3 |

| t' 10 (мин) | 1,29 | 1,24 | 0,54 | 0,44 | 1,13 |

| t' 25 (мин) | 2,66 | 2,26 | 1,2 | 0,92 | 2,73 |

| t' 50 (мин) | 6,14 | 5,29 | 3,22 | 2,82 | 7,23 |

| t' 90 (мин) | 20,38 | 18,34 | 20,94 | 13,55 | 28 |

| t' 95 (мин) | 25,73 | 22,23 | 27,42 | 18,08 | 33,4 |

| Разница t' 50-t' 10 (мин) | 4,85 | 4,05 | 2,68 | 2,38 | 6,1 |

| RPA эффект Пэйна | |||||

| Деформация | 9,7 phr FeCl3 | 4,8 phr FeCl3 | 2,4 phr FeCl3 | Ophr FeCl3 | Контроль |

| 0,28 | 2030,6 | 2837,8 | 1807,4 | 2442,8 | |

| 0,98 | 2212,9 | 3319,8 | 2024,6 | 849,29 | 2518,6 |

| 1,95 | 2137,9 | 3158,1 | 2016,1 | 937,58 | 2459,2 |

| 4,05 | 1816,3 | 2465,5 | 1736,6 | 950,73 | 2110,8 |

| 7,95 | 1360,9 | 1643,4 | 1302 | 881,04 | 1574,8 |

| 16,04 | 877,94 | 990,26 | 859,99 | 718,01 | 1029,5 |

| 31,95 | 538,56 | 581,1 | 534,26 | 526,43 | 642,99 |

| 64,03 | 320,77 | 336,77 | 317,42 | 346,68 | 387,5 |

| 124,99 | 196,69 | 204,87 | 192,01 | 220,23 | 235,31 |

| 249,98 | 117,02 | 124,12 | 116,12 | 137,73 | 135,79 |

| 450,03 | 75,745 | 79,012 | 78,495 | 99,171 | 81,191 |

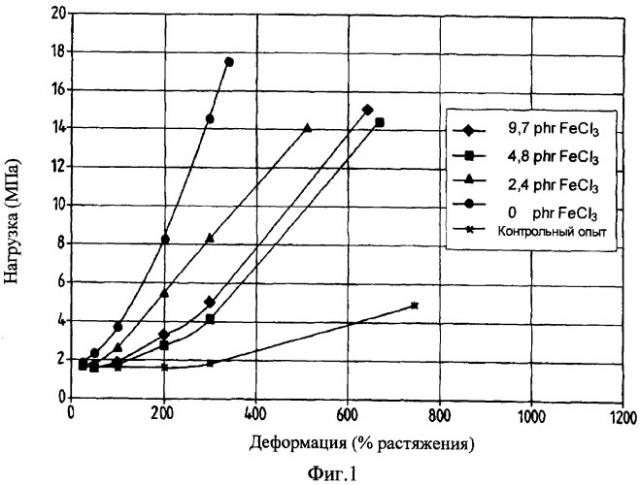

Приведенные в таблице 1 данные ясно показывают, что эффект, получаемый от прибавления гидрата трихлорида железа и моноэтаноламина, сказывается на диспергировании и на связывании наполнителя в бронированном бутильном эластомере, особенно по сравнению с контрольной смесью сравнения. Соотношение М300/М100 обычно используется в качестве сравнительной меры степени упрочнения наполнителя в эластомерной смеси (чем больше это соотношение, тем выше прочность). Значение М300/М100 в контроле (моноэтаноламин или гидрат трихлорида железа отсутствуют) составляет 1,02, а для смесей, содержащих трихлорид железа и моноэтаноламин, оно лежит в пределах от 2,31 до 3,16. Это подтверждается также зависимостью деформации от усилия растяжения на фиг.1.

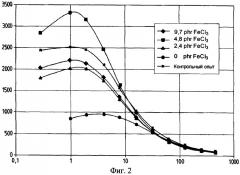

Значение комплексного модуля (G*) в области незначительных деформаций обычно считается мерой дисперсности кремнезема (чем ниже значение G* при незначительных деформациях, тем лучше диспергирован кремнезем). Фиг.2 показывает зависимость этого значения от загрузки гидрата трихлорида железа. Важно, что в сравнении с контрольной смесью значительное увеличение дисперсности кремнезема наблюдается на смесях, которые содержат моноэтаноламин и гидрат трихлорида железа.

Результаты изучения абразивного износа по методике DIN показывают, что введение в эти смеси моноэтаноламина и гидрата трихлорида железа в значительной мере улучшает стойкость на износ. Контрольная смесь оказалась слишком мягкой для проведения этого тестирования.

Полученное при термическом испытании по Муни время t03 представляет собой меру термостабильности, которой характеризуется каучук перед вулканизацией. С увеличением t03 улучшается и способность к переработке. Из представленных в таблице 1 данных следует, что введение в состав этих смесей моноэтаноламина и гидрата трихлорида железа в виде их смеси улучшает термическую стабильность (уменьшает значения времени t03) по сравнению с контрольной смесью или со смесью, которая содержит только моноэтаноламин. Это особое наблюдение иллюстрирует влияние гидрата трихлорида железа на термическую стабильность, а также на перерабатываемость этих смесей.

Пример 2

Исследовано влияние гидрата дихлорида никеля (NiCl2·xH2O), гидрата трихлорида хрома (CrCl3·хН2О) и гидрата дихлорида кобальта (CoCl2·xH2O) на степень упрочнения (как это обозначено значениями М300/М100), на степень диспергирования кременезема, на устойчивость к абразивному износу по нормам DIN и на термическую устойчивость (это обозначено временными факторами t03 в минутах) в смесях, содержащих бромированный бутильный каучук, HiSil® 233, Maglite® D и моноэтаноламин. В качестве образца сравнения использовалась смесь, содержащая только бромированный бутильный каучук, HiSil® 233, моноэтаноламин и Maglite® D. Все исследованные смеси подвергались вулканизации системой, представляющей собой смесь 0,5 части серы на сто частей каучука, 1,5 части оксида цинка на сто частей каучука и 1,0 части стеариновой кислоты на сто частей каучука.

Исследовано содержание гидратов галогенидов металлов в таких количествах:

(i) 0 частей на сто частей каучука (контрольный образец)

(ii) 8,5 части гидрата дихлорида никеля на сто частей каучука

(iii) 9,6 части гидрата трихлорида хрома на сто частей каучука

(iv) 8,6 части гидрата дихлорида кобальта на сто частей каучука

Во всех смесях используют 2,2 части на сто частей каучука моноэтаноламина в качестве органической добавки, содержащей по крайней мере одну аминогруппу и по крайней мере одну гидроксильную группу.

Бромированный изопрен-изобутиленовый каучук смешивают с добавками, с 60 частями на сто частей каучука кремнеземного наполнителя (HiSil® 233) во внутреннем смесителе Банбери при описанных выше условиях смешения. После этого к каждой из смесей прибавляют одинаковые ингредиенты для вулканизации (1 часть стеариновой кислоты на сто частей каучука, 0,5 части серы на сто частей каучука и 1,5 части оксида цинка на сто частей каучука) в виде холодного помола. После этого смеси вулканизируют или за tc(90)+10 минут при 170°С (для испытаний на абразивный износ по нормам DIN), или за tc(90)+5 минут при 170°С и направляют на испытания. В таблице 2 приведены составы продуктов и данные физических свойств для смесей, содержащих гидраты галогенидов металлов, и для контрольной смеси, которая содержит только моноэтаноламин.

Представленные в таблице 2 данные однозначно демонстрируют эффект от прибавления гидрата галогенида металла к смеси бромированного изопрен-изобутиленового каучука, HiSil и моноэтаноламина. Важно, что при изменении металлического центра проявляются значительные различия. Это может означать, что, как и ожидалось, в степени взаимодействия между моноэтаноламином и металлическим центром существует зависимость, определяемая нуклеофильностью этого металлического центра.

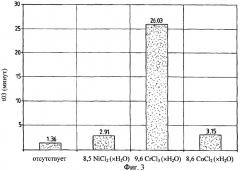

Как показывают приведенные в таблице 2 данные, взаимодействие гидрата галогенида металла с моноэтаноламином подавляет функцию моноэтаноламина в качестве диспергирующего и связывающего агента для кремнезема в бромированном изопрен-изобутиленовом каучуке. Тем не менее, важно отметить улучшение показателей времени t03, которое наблюдается в тех случаях, когда гидраты галогенидов металлов вводятся в состав резиновой смеси (фиг.3).

| Таблица 2 | ||||

| Пример | 2а | 2б | 2в | 2г |

| Связывающий агент | Отсутствует | 8,5 NiCl2 (хН2О) | 9,6 CrCl3 (хН2О) | 8,6 CoCl2 (xH2O) |

| Деформация при нагрузке (Дамбелл) | ||||

| Время вулканизации (минут) | 19 | 21 | 28 | 21 |

| Температура вулканизации (°С) | 170 | 170 | 170 | 170 |

| Дамбелл | Die С | Die C | Die C | Die C |

| Температура испытаний (°С) | 23 | 23 | 23 | 23 |

| Твердость по Шору А2 (п.п.) | 72 | 71 | 62 | 72 |

| Предельное усилие растяжения (МПа) | 17,53 | 13,96 | 12,15 | 13,48 |

| Предельное растяжение (%) | 343 | 863 | 1012 | 897 |

| Деформация (% растяжения) | Отсутствует | 8,5 NiCk (xH2O) | 9,6 CrCl3 (xH2O) | 8,6 CoCl2 (xH2O) |

| 25 | 1,83 | 1,51 | 1,21 | 1,59 |

| 50 | 2,31 | 1,45 | 1,14 | 1,54 |

| 100 | 3,67 | 1,53 | 1,15 | 1,52 |

| 200 | 8,24 | 2,2 | 1,51 | 1,9 |

| 300 | 14,5 | 3,39 | 2,26 | 2,74 |

| 300/100 | Усилие (МПа) 3,95 | Усилие (МПа) 2,22 | Усилие (МПа) 1,97 | Усилие (МПа) 1,80 |

| Абразивный износ (DIN) | ||||

| Потеря объема при истирании (мм3) | 255 | 345 | 399 | 374 |

| Пример | 2а | 2б | 2в | 2г |

| Термическое испытание смеси по Муни | ||||

| Значение t03 (минуты) | 1,36 | 2,91 | 26,03 | 3,15 |

| MDR характеристики вулканизации | ||||

| МН (дН·м) | 41,58 | 29,27 | 22,58 | 30,65 |

| ML (дН·м) | 14,05 | 13,67 | 13,19 | 14,34 |

| Разница MH-ML (дН·м) | 27,53 | 15,6 | 9,39 | 16,31 |

| ts 1 (мин) | 0,3 | 1,62 | 2,58 | 1,2 |

| ts 2 (мин) | 0,42 | 2,4 | 4,14 | 1,74 |

| t' 10 (мин) | 0,44 | 2,03 | 2,5 | 1,51 |

| t' 25 (мин) | 0,92 | 3,78 | 4,82 | 2,92 |

| t' 50 (мин) | 2,82 | 7,13 | 11,25 | 6,14 |

| t' 90 (мин) | 13,55 | 16,24 | 32,9 | 16,2 |

| t' 95 (мин) | 18,08 | 18,68 | 39,24 | 18,99 |

| Разница t' 50-t' 10 (мин) | 2,38 | 5,1 | 8,75 | 4,63 |

| RPA эффект Пэйна | ||||

| Деформация | Отсутствует | 8,5 NiCl2 (xH2O) | 9,6 CrCl3 (хН2О) | 8,6 CoCl2 (xH2O) |

| 0,98 | 849,29 | 1721,4 | 1518,8 | 1967,4 |

| 1,95 | 937,58 | 1840,3 | 1770,9 |