Способ геотехнологической переработки некондиционного сульфидного рудного материала, содержащего тяжелые металлы

Иллюстрации

Показать всеИзобретение относится к физико-химической геотехнологии, в частности к переработке некондиционного сульфидного рудного материала, содержащего тяжелые металлы, и может быть использовано при обогащении рудного материала открытым способом. В основании сооружения размещен антифильтрационный и дренажный слои. На дренажном слое расположен выщелачиваемый слой из некондиционного сульфидного рудного материала. Обогащаемый слой состоит из ряда расположенных по простиранию обогащаемого слоя независимых секций, каждая из которых разделена на ряд последовательно размещенных участков. Участки каждой секции выполнены автономными, снабжены антифильтрационным и дренажным слоями и гидравлически соединены друг с другом последовательно. После формирования слоев сооружения осуществляют активирование выщелачиваемого слоя путем его периодического орошения выщелачивающим раствором, в качестве которого используют воду или 1-3%-ный раствор серной кислоты. Период орошения устанавливают равным 1,0-1,5 суток. Техническим результатом является повышение эффективности способа переработки некондиционного сульфидного рудного материала. 10 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к физико-химической геотехнологии, в частности к переработке некондиционного сульфидного рудного материала, содержащего тяжелые металлы, такие как никель, кобальт, цинк, медь, свинец, кадмий, и может быть использовано при обогащении рудного материала открытым способом.

В процессе добычи и переработки минерального сырья накопилось огромное количество техногенных георесурсов, содержащих сульфиды тяжелых металлов. Это хвосты обогащения, вскрышные породы, отвалы некондиционных руд, шлаки и др. Такие георесурсы являются, с одной стороны, техногенными месторождениями, с другой - источниками экологической опасности. Промышленное освоение этих ресурсов позволит доизвлечь содержащиеся металлы и снизить экологическую нагрузку на окружающую среду. Вместе с тем, традиционные пиро- и гидрометаллургические технологии переработки техногенного сырья, как правило, экономически невыгодны. Поэтому актуальной задачей является разработка эффективных физико-химических геотехнологий, обеспечивающих интенсивное выщелачивание ценных металлов, повышение степени их извлечения и снижение потерь при относительно низких экономических затратах. При этом важным фактором является обеспечение равномерного содержания ценных металлов в получаемой техногенной руде.

Известен способ геотехнологической переработки некондиционного сульфидного рудного материала, содержащего тяжелые металлы, в частности хвостов обогащения сульфоарсенидных руд (см. Патент РФ №2047770, МПК6 Е21С 41/26, 1995), включающий последовательное формирование слоев: антифильтрационного, дренажного, обогащаемого слоя хвостов с высоким содержанием кобальта и никеля в смеси с минералом-осадителем, предпочтительно шмальтином, и выщелачиваемого слоя с низким содержанием кобальта и никеля в смеси с минералом-интенсификатором электрохимического растворения сульфидов металлов, в качестве которого используют пирит или галенит. Поверхность выщелачиваемого слоя обрабатывают выщелачивающим раствором, в результате чего происходит электрохимическое растворение кобальта и никеля, миграция металлоносных растворов из выщелачиваемого слоя и осаждение ценных металлов в обогащаемом слое.

Недостатком данного способа является необходимость удаления и складирования отработанного выщелачиваемого слоя для получения доступа к техногенной руде с целью ее последующей переработки, что усложняет способ, ведет к потере части техногенной руды и ее разубоживанию. В результате снижается степень извлечения ценных металлов и уменьшается их содержание в техногенной руде, что отрицательно сказывается на эффективности способа.

Известен также способ геотехнологической переработки некондиционного сульфидного рудного материала, содержащего тяжелые металлы (см. Патент РФ №2274743, МПК Е21В 43/28, 2006), заключающийся в формировании на поверхности отвала, имеющего уклон 2-6°, антифильтрационного и дренажного слоев, на которых размещают выщелачиваемый слой из предварительно обесшламленного некондиционного рудного материала, содержащего сульфиды тяжелых металлов, минерал-интенсификатор растворения в виде пирротина и химически активные нерудные минералы в виде серпентинов и карбонатов. В качестве некондиционного рудного материала выщелачиваемого слоя используют хвосты перечистных операций при обогащении медно-никелевых руд, пирротиновый концентрат, некондиционные медно-никелевые руды и некондиционные оруденелые филлиты. Обогащаемый слой размещают вне выщелачиваемого и дренажного слоев в направлении стока и сообщают с дренажным слоем через боковую поверхность последнего. Обогащаемый слой может быть выполнен из ряда расположенных по простиранию обогащаемого слоя секций, каждая из которых разделена на несколько участков. Формируют обогащаемый слой из некондиционного сульфидного рудного материала, содержащего минерал-осадитель в виде серпентина в количестве не менее 60%, при этом рудный материал предварительно обжигают при температуре 620-680°С. После формирования отвала осуществляют активирование выщелачиваемого слоя путем его периодического принудительного или естественного орошения водой с переводом тяжелых металлов в раствор, который через боковую поверхность дренажного слоя поступает по специальным каналам в обогащаемый слой со стороны его боковой поверхности, увлажняя последний. В результате взаимодействия раствора с серпентином происходит осаждение тяжелых металлов с образованием техногенной руды.

Недостатком известного способа является относительно невысокая скорость фильтрации металлсодержащего раствора через обогащаемый слой, что лимитирует режим орошения выщелачиваемого слоя, ограничивая расход выщелачивающих реагентов, и снижает интенсивность перевода металлов в раствор. В связи с подачей металлсодержащего раствора в обогащаемый слой со стороны его боковой поверхности невозможно обеспечить равномерное содержание ценных металлов в техногенной руде. Все это отрицательно сказывается на эффективности способа.

Настоящее изобретение направленно на достижение технического результата, заключающегося в повышении эффективности способа переработки некондиционного сульфидного рудного материала за счет интенсификации процесса выщелачивания и обеспечения равномерного содержания ценных металлов в получаемой техногенной руде при достижении высокой степени извлечения металлов.

Технический результат достигается тем, что в способе геотехнологической переработки некондиционного сульфидного рудного материала, содержащего тяжелые металлы, включающем формирование ряда слоев: антифильтрационного, дренажного, выщелачиваемого, содержащего некондиционный сульфидный рудный материал и минерал-интенсификатор растворения, и обогащаемого слоя, содержащего некондиционный сульфидный рудный материал и минерал-осадитель, причем обогащаемый слой расположен вне выщелачиваемого слоя, сообщается с дренажным слоем и выполнен из ряда расположенных по простиранию обогащаемого слоя секций, каждая из которых разделена на несколько одинаковых участков, активирование выщелачиваемого слоя путем его периодического орошения выщелачивающим раствором с переводом тяжелых металлов в раствор, циклическое увлажнение обогащаемого слоя металлсодержащим раствором, осаждение металлов в обогащаемом слое с образованием техногенной руды и отвод отработанного раствора с выхода обогащаемого слоя, согласно изобретению участки каждой секции обогащаемого слоя выполняют автономными, снабжают антифильтрационным и дренажным слоями и гидравлически соединяют друг с другом последовательно, увлажнение секций обогащаемого слоя ведут по прямому и обратному циклам, при этом в прямом и обратном цикле увлажнение ведут от первой секции к последней, в каждой секции прямого цикла увлажнение ведут от начального участка к конечному с завершением цикла после увлажнения начального участка последней секции, в каждой секции обратного цикла увлажнение ведут от конечного участка к начальному с завершением цикла после увлажнения конечного участка последней секции, в обогащаемом слое число секций определяют из соотношения

где N - число секций обогащаемого слоя,

а - коэффициент пропорциональности, а=0,83-1,0,

KB - коэффициент фильтрации выщелачиваемого слоя, м/сутки,

КO - коэффициент фильтрации обогащаемого слоя, м/сутки,

продолжительность фильтрации металлсодержащего раствора через секцию обогащаемого слоя определяют по формуле

где τо - продолжительность фильтрации металлсодержащего раствора через секцию обогащаемого слоя, сутки,

b - коэффициент пропорциональности, b=0,8-1,0,

N - число секций обогащаемого слоя,

τв - период орошения выщелачиваемого слоя, сутки,

а объем выщелачивающего раствора, расходуемого за период орошения, устанавливают с учетом равенств

где Vp - объем выщелачивающего раствора, м3,

с - коэффициент пропорциональности, с=0,015-0,025,

Vв - объем выщелачивающего слоя, м3,

d - коэффициент пропорциональности, d=2-8,

Vo - объем обогащаемого слоя, м3,

N - число секций обогащаемого слоя,

причем продолжительность фильтрации металлсодержащего раствора через секцию устанавливают меньшей или равной продолжительности цикла увлажнения, а период орошения выщелачиваемого слоя устанавливают, в общем и целом, равным продолжительности фильтрации выщелачивающего раствора через выщелачиваемый слой.

Технический результат достигается также тем, что количество участков в каждой секции обогащаемого слоя выбирают с учетом обеспечения в отработанном растворе остаточного содержания тяжелых металлов 0,001-0,1 мг/л.

Технический результат достигается также и тем, что в качестве некондиционного сульфидного рудного материала выщелачиваемого слоя используют хвосты обогащения, некондиционные руды, отвалы бедных руд, шлаки.

Технический результат достигается и тем, что в выщелачиваемом слое в качестве минерала-интенсификатора растворения используют пирротин, пирит, марказит, троилит или их смесь, причем эти минералы содержатся в составе некондиционного сульфидного рудного материала.

На достижение технического результата направлено то, что перед формированием выщелачиваемого слоя некондиционный рудный материал подвергают классификации, обесшламливанию или гранулированию.

На достижение технического результата направлено также то, что в обогащаемом слое в качестве минерала-осадителя используют слоистые силикаты, карбонаты, активный кремнезем или их смесь.

На достижение технического результата направлено также и то, что перед формированием обогащаемого слоя некондиционный рудный материал и минерал-осадитель подвергают измельчению.

Достижению технического результата способствует то, что период орошения выщелачиваемого слоя выщелачивающим раствором устанавливают равным 1,0-1,5 суток.

Достижению технического результата способствует также то, что орошение выщелачиваемого слоя осуществляют водой или 1-3% раствором серной кислоты.

Достижению технического результата способствует также и то, что увлажнение участков секций обогащаемого слоя металлсодержащим раствором осуществляют сверху.

Технический результат достигается и тем, что отработанный раствор с выхода конечного или начального участка каждой секции обогащаемого слоя направляют в оборот на активирование выщелачиваемого слоя.

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Выполнение участков каждой секции обогащаемого слоя автономными, снабжение их антифильтрационным и дренажным слоями и гидравлическое последовательное соединение друг с другом обеспечивает согласованность гидродинамических режимов работы выщелачиваемого и обогащаемого слоев, равномерное содержание ценных металлов в получаемой техногенной руде.

Циклическое увлажнение секций обогащаемого слоя металлсодержащим раствором позволяет снизить время фильтрации раствора через обогащаемый слой, что способствует интенсификации способа. Увлажнение секций обогащаемого слоя по прямому и обратному циклам от первой секции к последней с увлажнением каждой секции в прямом цикле от начального участка к конечному с завершением цикла после увлажнения начального участка последней секции и увлажнением каждой секции в обратном цикле от конечного участка к начальному с завершением цикла после увлажнения конечного участка последней секции обеспечивает равномерное содержание ценных металлов в получаемой техногенной руде.

Число секций N обогащаемого слоя, определяемое из соотношения , где а - коэффициент пропорциональности, равный 0,83-1,0, Kв - коэффициент фильтрации выщелачиваемого слоя, м/сутки, Kо - коэффициент фильтрации обогащаемого слоя, м/сутки, обеспечивает согласованность гидродинамических режимов работы выщелачиваемого и обогащаемого слоев. Эмпирический коэффициент пропорциональности а зависит от физических и физико-химических свойств материала обогащаемого слоя. Присутствие в составе обогащаемого слоя глинистых минералов или образование в процессе осаждения гидроксидов железа может привести с течением времени к снижению фильтрационных свойств материала. По этой причине величина коэффициента пропорциональности а составляет 0,83-1,0. При значении коэффициента более 1,0 нарушится согласованная работа слоев, так как металлсодержащие растворы не будут успевать отфильтровываться через обогащаемый слой в течение заданного цикла увлажнения, а при значении коэффициента менее 0,83 не обеспечивается непрерывная и ритмичная работа секций обогащаемого слоя. Все это снижает эффективность способа.

Задание продолжительности фильтрации τо металлсодержащего раствора через секцию обогащаемого слоя и периода орошения τв выщелачиваемого слоя в виде зависимости τо=b·N·τв, где b - коэффициент пропорциональности, равный 0,8-1,0, N - число секций обогащаемого слоя, обеспечивает согласованность гидродинамических режимов работы выщелачиваемого и обогащаемого слоев. Коэффициент пропорциональности b имеет тот же физический смысл, что и коэффициент а в соотношении (1) для выбора числа секций.

Взаимосвязь объема выщелачивающего раствора за период орошения Vp с объемами выщелачиваемого Vв и обогащаемого Vo слоев согласно равенствам , где c и d - коэффициенты пропорциональности, равные соответственно 0,015-0,025 и 2-8, N - число секций обогащаемого слоя, позволяет вести интенсивное выщелачивание металлов при обеспечении высокого содержания ценных металлов в получаемой техногенной руде. Коэффициент пропорциональности с зависит от физико-химических свойств материала выщелачиваемого слоя. Экспериментальными исследованиями по влиянию влажности на скорость окисления сульфидов установлено, что при значении коэффициента с менее 0,015 процесс выщелачивания будет протекать недостаточно интенсивно, а при значении коэффициента с более 0,025 не обеспечивается необходимый доступ растворенного кислорода к окисляемым сульфидным минералам. Все это снижает эффективность способа. Коэффициент пропорциональности d зависит от кинетики осаждения ценных металлов из металлсодержащих растворов на минералах-осадителях. При значении коэффициента d менее 2 нарушается согласованность гидродинамических режимов работы выщелачиваемого и обогащаемого слоев. При значении коэффициента d более 8 не обеспечивается полнота осаждения металлов, и на выходе обогащаемого слоя их остаточное содержание в растворе может превышать 0,001-0,1 мг/л.

Обеспечение продолжительности фильтрации металлсодержащего раствора через секцию меньшей или равной продолжительности цикла увлажнения обогащаемого слоя способствует непрерывной и ритмичной работе секций.

Период орошения выщелачиваемого слоя, в общем и целом, равный продолжительности фильтрации выщелачивающего раствора через выщелачиваемый слой позволяет интенсифицировать процесс выщелачивания с переводом ценных металлов в раствор. При большем периоде орошения будет снижаться интенсивность выщелачивания, а при меньшем - нарушится гидродинамика процесса.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в повышении эффективности способа за счет интенсификации процесса выщелачивания и обеспечения равномерного содержания ценных металлов в получаемой техногенной руде при достижении высокой степени извлечения металлов.

В частных случаях осуществления изобретения предпочтительны следующие конкретные операции и режимные параметры.

Выбор количества участков в каждой секции обогащаемого слоя целесообразно производить с учетом обеспечения требуемого остаточного содержания тяжелых металлов в растворе на выходе секции. В зависимости от особенностей технического осуществления способа и вида извлекаемых тяжелых металлов их остаточное содержание в растворе на выходе секции может находиться в пределах 0,001-0,1 мг/л. Эти пределы связаны с наличием или отсутствием оборота растворов при осуществлении способа, а также с предельно допустимой концентрацией (ПДК) различных металлов.

В качестве некондиционного сульфидного рудного материала выщелачиваемого слоя могут быть использованы хвосты обогащения, некондиционные руды, отвалы бедных руд, шлаки. Желательно, чтобы в составе некондиционного сульфидного рудного материала выщелачиваемого слоя содержались такие минералы-интенсификаторы растворения, как пирротин, пирит, марказит, троилит или их смесь. Это обусловлено тем, что при окислении сульфидов железа образуются серная кислота и ионы трехвалентного железа согласно реакциям:

Серная кислота и ионы трехвалентного железа интенсифицируют растворение сульфидных минералов тяжелых металлов, например пентландита, виоларита, халькопирита и сфалерита с образованием растворимых сульфатов:

Для эффективного проведения процесса выщелачивания необходимо регулировать фильтрационные свойства выщелачиваемого слоя. Чем выше скорость фильтрации, тем можно установить больший расход выщелачивающих реагентов и, следовательно, тем интенсивнее процесс выщелачивания. Меньшее время взаимодействия раствора с материалом выщелачиваемого слоя при высокой скорости фильтрации снижает вероятность потерь ценных металлов за счет обратных реакций перехода металлов в твердые фазы. Для регулирования фильтрационных свойств выщелачиваемого слоя перед его формированием некондиционный рудный материал подвергают классификации, обесшламливанию или гранулированию. Предпочтительно, чтобы коэффициент фильтрации материала выщелачиваемого слоя составлял 4-8 м/сутки.

Использование в обогащаемом слое в качестве минералов-осадителей слоистых силикатов, карбонатов, активного кремнезема или их смеси обусловлено тем, что при взаимодействии этих минералов с сульфатными растворами происходит осаждение тяжелых металлов в результате обменных реакций, либо в результате синтеза силикатов:

Для более полного протекания реакций осаждения целесообразно регулировать фильтрационные свойства материала обогащаемого слоя. Перед формированием обогащаемого слоя некондиционный рудный материал подвергают измельчению. Целесообразно, чтобы коэффициент фильтрации материала обогащаемого слоя составлял 0,8-1,6 м/сутки.

Экспериментально установлено, что период орошения выщелачиваемого слоя выщелачивающим раствором, т.е. время взаимодействия раствора с твердой фазой, целесообразно устанавливать равным 1,0-1,5 суток. Время взаимодействия в указанном диапазоне обеспечивает переход тяжелых металлов в раствор и снижает вероятность потерь металлов за счет обратных реакций осаждения или сорбции.

Если в составе выщелачиваемого слоя содержание сульфидов железа достаточно для обеспечения кислой реакции растворов (5-15%), орошение выщелачиваемого слоя осуществляют водой. При содержании сульфидов менее 5% и наличии в составе некондиционного рудного материала выщелачиваемого слоя химически активных нерудных минералов кислые соли и свободная серная кислота, образующиеся при окислении сульфидов железа, могут нейтрализоваться этими минералами. При повышении рН перешедшие в раствор металлы будут осаждаться за счет обменной реакции между раствором и минералами или сорбироваться на образующихся гидроксидах железа. В этом случае орошение целесообразно проводить разбавленным 1-3%-ным раствором серной кислоты.

Увлажнение участков секций обогащаемого слоя металлсодержащим раствором осуществляют сверху, в результате повышается равномерность содержания ценных металлов в получаемой техногенной руде.

Направление отработанного раствора с выхода конечного или начального участка каждой секции обогащаемого слоя в оборот на активирование выщелачиваемого слоя позволяет снизить потери ценных металлов и ограничить загрязнение окружающей среды от поступления тяжелых металлов с отработанным раствором.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме с точки зрения согласованности гидродинамических режимов работы выщелачиваемого и обогащаемого слоев сооружения, когда время фильтрации металлсодержащих растворов через секцию обогащаемого слоя с осаждением ценных металлов меньше или равно времени фильтрации выщелачивающего раствора через выщелачиваемый слой. Это позволяет увеличить расход выщелачивающих растворов, повысить интенсивность перевода металлов в раствор и степень извлечения металлов. Частные признаки изобретения также способствуют более равномерному содержанию ценных металлов в получаемой техногенной руде.

Для более четкого понимания изобретения на прилагаемых чертежах приведена принципиальная схема способа согласно изобретению, где изображено:

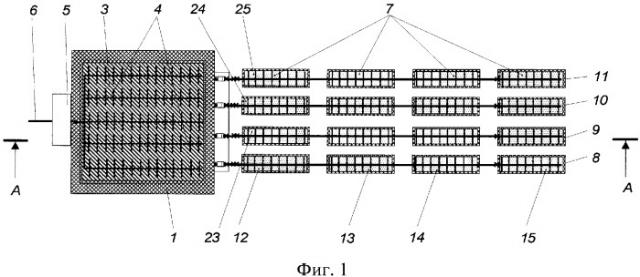

Фиг.1 - схема геотехнологической переработки некондиционного рудного материала без оборота раствора;

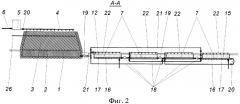

Фиг.2 - разрез по А-А на Фиг.1;

Фиг.3 - схема геотехнологической переработки некондиционного рудного материала с оборотом раствора;

Фиг.4 - разрез по В-В на Фиг.3.

Способ согласно изобретению осуществляют следующим образом (см. Фиг.1-4). В основании сооружения размещают антифильтрационный слой 1 из глины или полиэтиленовой пленки для защиты от попадания металлсодержащих растворов в поверхностные и подземные воды. На антифильтрационный слой 1 укладывают дренажный слой 2, состоящий из дробленых пород, например вскрышных пород песчаной или гравийной крупности, не содержащих химически активных минералов. На дренажном слое 2 размещают выщелачиваемый слой 3 из некондиционного рудного материала, содержащего сульфиды тяжелых металлов, преимущественно хвостов обогащения, некондиционных руд, отвалов бедных руд, шлаков. Присутствующие в рудном материале выщелачиваемого слоя пирротин, пирит, марказит, троилит или их смесь используют в качестве минерала-интенсификатора растворения. Рудный материал с целью улучшения фильтрационных характеристик предварительно классифицируют с удалением мелких классов или обесшламливают, или гранулируют. В выщелачиваемом слое 3 рудный материал укладывают послойно от крупных классов внизу к более мелким классам вверху. Над выщелачиваемым слоем 3 размещено перфорированное приспособление 4, соединенное с накопительной емкостью 5, которая подсоединена к магистральному трубопроводу 6.

Обогащаемый слой 7 формируют из некондиционного сульфидного рудного материала и химически активного минерала-осадителя, в качестве которого используют слоистые силикаты, карбонаты, активный кремнезем или их смесь. В частном случае минерал-осадитель может содержаться непосредственно в некондиционном сульфидном рудном материале. Для регулирования фильтрационных характеристик перед формированием обогащаемого слоя 7 некондиционный рудный материал и минерал-осадитель подвергают измельчению.

Обогащаемый слой 7 состоит из ряда расположенных по простиранию обогащаемого слоя независимых секций 8-11, каждая из которых разделена на ряд последовательно размещенных участков 12-15 (на Фиг.1, 3 число секций равно 4, число участков в секции - 4). Каждый участок секций обогащаемого слоя выполнен автономным (см. Фиг.2, 4), снабжен антифильтрационным 16 и дренажным 17 слоями. Участки каждой секции соединены друг с другом последовательно посредством трубопроводов 18, снабженных насосами 19 и запорными вентилями 20. Дренажный слой 2, находящийся под выщелачиваемым слоем 3, сообщен с обогащаемым слоем 7 посредством трубопроводов 21. Над участками увлажняемых секций 8-11 установлены перфорированные приспособления 22, соединенные с трубопроводами 18 и 21.

После формирования слоев сооружения осуществляют активирование выщелачиваемого слоя 3 путем его периодического орошения выщелачивающим раствором, в качестве которого используют воду или 1-3%-ный раствор серной кислоты. Выщелачивающий раствор в объеме, расходуемом за первый период орошения выщелачиваемого слоя 3, подают из накопительной емкости 5 по перфорированному приспособлению 4. В процессе орошения и фильтрации через выщелачиваемый слой раствор взаимодействует с сульфидными минералами согласно вышеприведенным реакциям (4-10). При этом тяжелые металлы переходят в раствор, который накапливается в дренажном слое 2.

Далее металлсодержащий раствор по трубопроводу 21 подают с помощью насоса 19 на увлажнение начального участка 12 первой секции 8 обогащаемого слоя 7. Увлажнение металлсодержащим раствором осуществляют сверху посредством перфорированного приспособления 22. В процессе увлажнения и фильтрации металлсодержащего раствора через обогащаемый слой 7 происходит частичное осаждение ценных металлов согласно вышеприведенным реакциям (11-13). Обедненный раствор накапливается в дренажном слое 17 начального участка 12. По завершении фильтрации обедненный металлсодержащий раствор по трубопроводу 18 подают на увлажнение следующего участка 13 первой секции 8. После завершения фильтрации через участок 13 еще более обедненный металлсодержащий раствор накапливается в дренажном слое 17, откуда его подают на увлажнение участка 14 первой секции. После фильтрации через участок 14 раствор поступает на увлажнение участка 15 первой секции. По завершении фильтрации через участок 15 отработанный раствор, практически не содержащий тяжелых металлов, накапливается в дренажном слое 17. Его повергают контролю на остаточное содержание металлов и направляют на сброс.

Одновременно с завершением увлажнения начального участка 12 первой секции приступают ко второму периоду орошения выщелачиваемого слоя. Выщелачивающий раствор на орошение подают в таком же объеме, что и за первый период орошения. Образовавшийся в результате фильтрации металлсодержащий раствор подают на начальный участок 23 второй секции 9 обогащаемого слоя 7.

По завершении увлажнения начального участка 23 второй секции приступают к третьему периоду орошения выщелачиваемого слоя. Выщелачивающий раствор на орошение подают в таком же объеме. Образовавшийся металлсодержащий раствор подают на начальный участок 24 третьей секции 10 обогащаемого слоя 7.

По завершении увлажнения начального участка 24 третьей секции приступают к четвертому периоду орошения выщелачиваемого слоя. Выщелачивающий раствор на орошение подают в таком же объеме. Образовавшийся металлсодержащий раствор подают на начальный участок 25 четвертой секции 11 обогащаемого слоя 7.

После увлажнения начального участка 25 четвертой секции завершается прямой цикл увлажнения обогащаемого слоя 7. К этому времени должна быть завершена фильтрация раствора через участки 12-15 первой секции 8 обогащаемого слоя 7. Отработанный раствор, практически не содержащий тяжелых металлов, подвергают контролю на остаточное содержание тяжелых металлов и направляют на сброс. Аналогичным образом осуществляют отвод отработанного раствора с выхода секций 9-11 обогащаемого слоя.

Одновременно с завершением увлажнения начального участка 25 четвертой секции 11 приступают к пятому периоду орошения выщелачиваемого слоя 3. Выщелачивающий раствор на орошение подают в том же объеме. Тяжелые металлы, аналогично описанному ранее, переводят в раствор, который накапливается в дренажном слое 2 и подается по трубопроводу 21 на увлажнение обогащаемого слоя. Однако теперь раствор подают на конечный участок 15 первой секции 8 обогащаемого слоя 7, то есть начинают обратный цикл увлажнения. Такая же последовательность выполняется при увлажнении участков секций 9-11 обогащаемого слоя.

Периоды орошения выщелачиваемого слоя и соответствующие циклы увлажнения обогащаемого слоя повторяют до обеспечения требуемой степени извлечения тяжелых металлов и заданного их содержания в техногенной руде.

Для интенсификации процесса окисления сульфидов возможно применение устройства подачи воздуха 26 внутри выщелачиваемого слоя 3.

Возможен вариант осуществления способа с оборотом отработанного раствора с выхода конечного или начального участка секций обогащаемого слоя 7. В этом случае раствор, например, с конечного участка 15 или начального участка 12 секции 8 (см. Фиг.3, 4) по трубопроводу 27 подают в накопительную емкость 5. Поступивший в емкость раствор корректируют и направляют на активирование выщелачиваемого слоя 3.

В схеме без оборота раствора необходимым условием является обеспечение остаточных концентраций тяжелых металлов в отработанном растворе не выше ПДК.

После накопления ценных металлов полученную техногенную руду направляют на переработку, которую осуществляют известными гидрометаллургическими или пирометаллургическими способами. После завершения полного окисления сульфидов отработанный выщелачиваемый слой может быть использован в строительстве в качестве песка или переработан в строительные материалы.

В результате применения способа интенсифицируется процесс выщелачивания ценных металлов, достигается высокая степень их извлечения и обеспечивается равномерное содержание ценных металлов в получаемой руде.

Сущность и преимущества заявляемого изобретения могут быть проиллюстрированы следующими примерами.

Пример 1. Осуществляют геотехнологическую переработку некондиционного сульфидного рудного материала в виде хвостов обогащения сульфидных никель-кобальтовых руд, содержащих, мас.%: Со - 0,14, Ni - 0,15, Cu - 0,14, из которого формируют выщелачиваемый слой сооружения. В качестве минерала-интенсификатора материал выщелачиваемого слоя содержит 10% пирротина и 2% пирита. Материал выщелачиваемого слоя предварительно обесшламливают с удалением класса - 0,025 мм. После обесшламливания коэффициент фильтрации Kв выщелачиваемого слоя составляет 4 м/сутки. Обогащаемый слой сооружения формируют из некондиционного сульфидного рудного материала в виде хвостов обогащения сульфидных никель-кобальтовых руд, содержащих, мас.%: Со - 0,17, Ni - 0,20, Cu - 0,14. В качестве минерала-осадителя в обогащаемый слой вводят смесь 25% кальцита и 25% активного кремнезема (побочный продукт переработки руд и концентратов). Минералы-осадители предварительно измельчают. Коэффициент фильтрации Ко обогащаемого слоя составляет 0,8 м/сутки.

Определяют число секций N обогащаемого слоя. Исходя из значений коэффициентов фильтрации выщелачиваемого и обогащаемого слоев Кв и Ко и используя соотношение (1), при величине коэффициента пропорциональности а=1,0 получают число секций N=5. Период орошения выщелачиваемого слоя τв задают равным 1,5 суток. Тогда продолжительность фильтрации металлсодержащего раствора через секцию обогащаемого слоя τо согласно формуле (2) при величине коэффициента пропорциональности b=1,0 составит 7,5 суток. Продолжительность фильтрации металлсодержащего раствора через секцию равна продолжительности цикла увлажнения обогащаемого слоя. С учетом величины коэффициента фильтрации выщелачиваемого слоя Кв=4 м/сутки и периода орошения выщелачиваемого слоя τв=1,5 суток, равного также, в общем и целом, продолжительности фильтрации выщелачивающего раствора через выщелачиваемый слой, высота выщелачиваемого слоя составит 4·1,5=6 м. Исходя из полученного значения высоты, формируют выщелачиваемый слой следующих размеров, м: длина 35, ширина 20, высота 6. С учетом величины коэффициента фильтрации обогащаемого слоя Ко=0,8 м/сутки и продолжительности фильтрации металлсодержащего раствора через секцию обогащаемого слоя τо=7,5 суток высота секции обогащаемого слоя составит 0,8·7,5=6 м. Для обеспечения остаточного содержания металлов в отработанном растворе, мг/л: Со - 0,01, Ni - 0,01, Cu - 0,001, достижения оптимальных фильтрационных свойств материала обогащаемого слоя в процессе работы сооружения, а также получения равномерного содержания металлов секции разделяют на 4 одинаковых участка высотой 1,5 м каждый.

Определяют объем выщелачивающего раствора за период орошения. Согласно равенствам (3) при значении коэффициента пропорциональности с=0,015 объем выщелачивающего раствора Vp составит 63 м3, а объем обогащаемого слоя Vo при значении коэффициента пропорциональности d=2 составит 157,5 м3. Исходя из полученного значения Vo, формируют участки секций обогащаемого слоя с размерами, м: длина 3,5, ширина 1,5 высота 1,5.

В основании сооружения размещают антифильтрационный слой из глины высотой 0,5 м. На антифильтрационный слой укладывают дренажный слой высотой 1,2 м, состоящий из химически инертных дробленых вскрышных пород гравийной крупности. На дренажном слое размещают выщелачиваемый слой с определенными выше размерами, м: 35×20×6. Обогащаемый слой размещают вне выщелачиваемого слоя и выполняют из 5 секций, каждая из которых разделена на 4 одинаковых участка с определенными выше размерами, м: 3,5×1,5×1,5. Обогащаемый слой сообщают с дренажным слоем посредством трубопроводов. Активирование выщелачиваемого слоя осуществляют путем его периодического орошения 1%-ным раствором серной кислоты при объеме раствора 63 м3 и периоде орошения, равном 1,5 суток. Образующиеся при окислении легкорастворимые сульфаты Со, Ni и Cu переходят в раствор, который фильтруется из выщелачиваемого слоя в нижележащий дренажный слой. Полученный металлсодержащий раствор подают на увлажнение секций обогащаемого слоя по прямому и обратному циклам согласно представленному выше описанию осуществления способа. В результате взаимодействия раствора с минералом-осадителем происходит осаждение ценных металлов в обогащаемом слое. Общее число периодов орошения выщелачиваемого слоя составило 100 при числе циклов увлажнения - 20. Продолжительность геотехнологической переработки некондиционного сульфидного рудного материала согласно изобретению равна 157,5 суток. За это время извлечение металлов из выщелачиваемого слоя в раствор составило, %: Со - 56, Ni - 53, Cu - 60. Содержание ценных металлов в техногенной руде обогащаемого слоя составило, мас.%: Со - 2,41, Ni - 2,45, Cu - 2,57. Извлечение металлов в обогащаемый слой составило, %: Со - 99,9, Ni - 99,9, Cu - 99,9. Их содержание в техногенной руде возросло по отношению к исходному содержанию в некондиционном рудном материале соответственно: в 28,4, 24,5 и 36,7 раз. Отклонения состава техногенной руды от среднего по участкам не превышают 2%. Полученную руду направляют далее на переработку известным способом. Отработанный раствор на выходе секций обогащаемого слоя имеет среднее остаточное содержание металлов, мг/л: Со - 0,009, Ni - 0,009, Cu - 0,001, что ниже ПДК. Отработанный раствор направляют на сброс.

Пример 2. Осуществляют геотехнологическую переработку некондиционного сульфидного рудного материала в виде забалансовой медно-никелевой руды, содержащей, мас.%: Ni - 0,25, Cu - 0,09, Со - 0,012, из которого формируют выщелачиваемый слой сооружения. В качестве минерала-интенсификатора материал выщелачиваемого слоя содержит 4% пирротина, в том числе 0,02% троилита. Измельченный до крупности - 50+0,1 мм материал предварительно классифицируют и укладывают послойно от крупных классов к более мелким. Коэффициент фильтрации выщелачиваемого слоя составил 8 м/сутки. Обогащаемый слой формируют из некондиционного сульфидн