Система уплотнения роторно-поршневого двигателя

Иллюстрации

Показать всеИзобретение относится к объемным роторно-поршневым машинам и двигателям внутреннего сгорания. Система уплотнения роторно-поршневого двигателя с планетарным движением ротора состоит из элементов радиального уплотнения в виде радиальных лопаток, подпружиненных к рабочей поверхности корпуса, и элементов торцевого уплотнения, подпружиненных к боковым крышкам. Радиальные лопатки выполнены наборными из отдельных независимых тонких пластин, подвижных в радиальном и боковых направлениях. Минимальное количество пластин равно двум. Пластины имеют снизу вырез в виде неравнобокой трапеции, меньшая боковая сторона которой, содержащая ограничительный выступ снизу, упорная для пружины. Каждая последующая пластина повернута к предыдущей на 180° относительно их поперечной оси. Пружина выполнена цилиндрической. Угол наклона упорной боковой стороны составляет 45° к нижней кромке пластины, а противоположная неупорная боковая сторона выполнена с углом меньше 45°. Пластины выполнены из жаропрочного и износостойкого материала. Техническим результатом является повышение надежности и эффективности уплотнения вершины ротора. 1 н. и 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к машиностроению, в частности к объемным роторно-поршневым машинам, а именно к роторно-поршневым двигателям внутреннего сгорания.

Известна система уплотнений рабочих отсеков роторно-поршневого двигателя с планетарным движением ротора (RU 2116463, F01C 19/10, 1998 г.), состоящая из элементов радиального уплотнения и элементов торцевого уплотнения. Элементы радиального уплотнения имеют вид сдвоенных (групповых) подпружиненных пластин, установленных в корпусе под определенным углом к направлению вращения ротора и взаимодействуют с внешней образующей поверхностью ротора. Элементы торцевого уплотнения состоят из набора размещенных специальным образом на боковых плоскостях ротора компрессионных и маслосъемных колец, которые прижимаются ленточными пружинами к боковым крышкам корпуса.

Недостатком такой системы уплотнений является пропуск газов между рабочими отсеками двигателя в зазор между ротором, боковой крышкой корпуса и внешним компрессионным кольцом, установленным по боковой плоскости ротора.

Известна также система уплотнений рабочих отсеков роторно-поршневого двигателя с планетарным движением ротора (по заявке №93055617 от 27.07.1996 г.). В предлагаемом решении содержатся радиальные лопатки на вершинах ротора, поджатые к корпусу в радиальном направлении ленточными пружинами, угловые сухарики и торцевые планки, поджатые к крышкам ленточными пружинами. Согласно заявке в эту систему вводится дополнительное лабиринтное уплотнение между ротором и крышкой, закрепленное на боковой поверхности крышки в виде фигурного уголка (выступа). Выступ размещен по периметру крышки параллельно рабочей поверхности корпуса.

Уплотнение не является работоспособным, поскольку ротор при вращении совершает планетарное движение и, чтобы свободно вращаться, должен иметь широкие, ответные выступу на крышке пазы на боковых поверхностях, через которые будет происходить утечка газов в соседнюю рабочую полость двигателя.

Известна система уплотнений рабочих отсеков роторно-поршневого двигателя с планетарным движением ротора, принятая за прототип (Ханин Н.С., Чистозвонов С.Б. Автомобильные роторно-поршневые двигатели. М.: Машгиз, 1964, с.110). Данная система является базовой конструкцией для большинства современных роторно-поршневых двигателей. Она состоит из элементов радиального уплотнения, включающих радиальные лопатки, установленные в пазах на вершинах трехгранного ротора, и элементов торцевого уплотнения, состоящих из угловых цилиндрических сухариков и торцевых планок. Все элементы поджаты к уплотняемым поверхностям ленточными пружинами.

Недостатком данной системы уплотнений является пропуск газов между рабочими отсеками двигателя по боковым поверхностям радиальных лопаток ротора в углах стыка между корпусом и крышками. Происходит это из-за того, что уплотнение на вершине ротора должно выполнять свои функции в двух взаимно перпендикулярных плоскостях: в радиальном направлении и по торцам с двух сторон. В радиальном направлении лопатка поджата пружиной и силами инерции, а в торцевых направлениях ее ничто не поджимает и поджать не может, поскольку она является единым и нерастяжимым физическим телом. Поэтому при производстве двигателя с такой системой уплотнений требуется специальная селективная сборка, учитывающая точность изготовления лопаток, корпуса и боковых крышек, а также тепловое расширение этих деталей при работе двигателя. Кроме того, уплотняющее действие лопаток и в радиальном направлении между трохоидной поверхностью корпуса и ротором также не является достаточным. Это вызвано тем, что лопатки контактируют с поверхностью корпуса только по узкой линии, перемещающейся по закругленной наружной кромке лопатки по мере вращения ротора. В некоторых положениях ротора угол наклона лопатки к корпусу неблагоприятен для работы уплотнения и газы отжимают лопатку от поверхности корпуса; происходит их прорыв в соседнюю полость. С другой стороны, при больших оборотах ротора силы инерции настолько прижимают лопатку к корпусу, что вызывают превышение допустимых напряжений в зоне контакта по линии в металле корпуса и лопатки. В результате на рабочей поверхности корпуса образуются поперечные борозды, нарушающие работу двигателя, сама лопатка также быстро выходит из строя.

Задачей настоящего изобретения является создание системы уплотнения роторно-поршневого двигателя простой по технологии изготовления, долговечной и надежной в работе.

Техническим результатом является повышение надежности и эффективности уплотнения вершины ротора.

Поставленная задача достигается тем, что система уплотнения роторно-поршневого двигателя с планетарным движением ротора, состоящая из элементов радиального уплотнения, в виде радиальных лопаток, подпружиненных к рабочей поверхности корпуса, и элементов торцевого уплотнения, подпружиненных к боковым крышкам, согласно изобретению, радиальные лопатки выполнены наборными из отдельных независимых тонких пластин, подвижных в радиальном и боковых направлениях. Минимальное количество пластин равно двум. Пластины имеют снизу вырез в виде неравнобокой трапеции, меньшая боковая сторона которой, упорная для пружины, имеет ограничительный выступ снизу. При этом каждая последующая пластина повернута к предыдущей на 180° относительно их поперечной оси. Пружина выполнена цилиндрической, установлена в трапециевидных вырезах пластин. Угол наклона упорной боковой стороны составляет 45° к нижней кромке пластины, а противоположная неупорная боковая сторона выполнена с углом меньше 45°. Пластины выполнены из жаропрочного и износостойкого материала.

Выполнение лопатки в виде набора пластин позволяет уплотнить рабочее пространство в двух взаимно перпендикулярных плоскостях: по боковым поверхностям крышек и по образующей поверхности корпуса. Выполнение выреза в виде неравнобокой трапеции и последовательное чередование пластин с поворотом на 180° относительно их поперечной оси позволяют создать упоры для пружины, что обеспечит перемещение этих пластин в противоположные стороны в боковых направлениях для создания герметичности возле правой и левой крышек. Применение цилиндрической пружины позволяет осуществить перемещение пластин одновременно в радиальном и боковых направлениях и в то же время не препятствует перестройке набора пластин под меняющийся радиус рабочей поверхности корпуса. Ограничительный выступ на упорной стороне выреза пластины не позволяет пружине соскальзывать. Выполнение упорной боковой стороны выреза с углом 45° к нижней кромке пластины позволяет равномерно распределить усилие пружины в радиальном и в боковых направлениях. Противоположная сторона выреза выполнена с меньшим углом, что создает свободное пространство для движения пластин в боковом направлении и позволяет пружине воздействовать на эту сторону только в радиальном направлении. Применение жаропрочного и износостойкого материала для изготовления пластин необходимо для обеспечения долговечности уплотнения в зоне высоких температур.

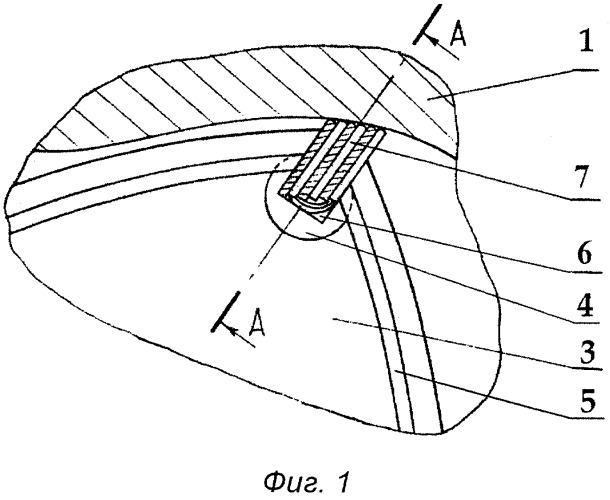

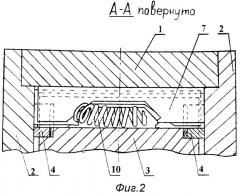

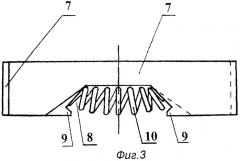

Изобретение поясняется чертежами, где на фиг.1 представлен вид сбоку системы уплотнения, на фиг.2 - разрез по плоскости А-А, на фиг.3 - вид сбоку на лопатку с пружиной в сборе.

Система уплотнения роторно-поршневого двигателя включает корпус 1, имеющий внутреннюю рабочую поверхность трохоидной формы, боковые крышки 2 и вращающийся трехгранный ротор 3. На торцевых поверхностях ротора 3 расположены угловые сухарики 4 и торцевые планки 5. На вершинах ротора 3 и в угловых сухариках 4 выполнены пазы 6, в которых установлены наборные радиальные уплотнительные лопатки, состоящие из независимых тонких пластин 7. Пластины 7 выполнены с трапециевидным вырезом 8 снизу с ограничительными выступами 9 на упорных боковых сторонах. Форма выреза одинакова для всех пластин 7. Пластины 7 повернуты друг к другу на 180° относительно их поперечной оси. Минимальное количество пластин 7 должно быть не менее двух. В нижний фигурный вырез лопатки, образованный набором пластин 7, вставлена цилиндрическая пружина 10.

Система уплотнения роторно-поршневого двигателя работает следующим образом. При вращении ротора 3, по мере изменения радиуса внутренней рабочей поверхности корпуса 1 каждая пластина 7 в отдельности под действием пружины 10 и инерционных сил будет перемещаться в пазу 6 в радиальном направлении, таким образом, весь набор пластин 7 лопатки выстраивается по форме рабочей поверхности корпуса 1, что позволит уплотнить и разделить соседние рабочие полости двигателя. В целом, весь набор пластин 7, составляющих тело лопатки, контактирует с рабочей поверхностью корпуса 1 по отдельным линиям, количество которых равно количеству пластин 7 в наборе лопатки и не зависит от угла взаимодействия пластин 7 с корпусом 1. Уплотнение около боковых крышек 2 с каждой стороны создает только часть (половина) общего числа пластин 7 в наборе лопатки за счет воздействия пружины 10 на упорные боковые стороны выреза 8. Однако на качество уплотнения это большого влияния оказать не должно, т.к. высота уплотняемого участка небольшая (по высоте пластин 7 от поверхности корпуса 1 вдоль крышки 2 до углового сухарика 4). Кроме того, чередование пластин 7 создает зигзагообразное лабиринтное уплотнение около боковых крышек 2, в котором газы, частично проникшие в образовавшиеся зазоры, прижимают отдельные пластины 7 в противоположные стороны, т.е. к правой и левой крышкам 2, чем улучшают работу устройства. Фигурный вырез 8 в нижней части лопатки удерживает пружину 10 внутри паза 6 и заставляет ее находиться в изогнутом состоянии: упираться в выступы упорных боковых сторон трапециевидного выреза 8 пластин 7, толкая их в противоположные стороны и прижимая к правой и левой крышкам 2 двигателя, выталкивать одновременно их в радиальном направлении и прижимать к внутренней рабочей поверхности корпуса 1.

Применение описанной системы уплотнения не ограничивается данным примером. Изобретение может быть использовано для многогранных и цилиндрических роторов, а также для роторов с выдвигающимися заслонками.

Данное изобретение находится на стадии технического предложения.

1. Система уплотнения роторно-поршневого двигателя с планетарным движением ротора, состоящая из элементов радиального уплотнения, в виде радиальных лопаток, подпружиненных к рабочей поверхности корпуса, и элементов торцевого уплотнения, подпружиненных к боковым крышкам, отличающаяся тем, что радиальные лопатки выполнены наборными из отдельных независимых тонких пластин подвижных в радиальном и боковых направлениях, минимальное количество которых равно двум, имеющих снизу вырез в виде неравнобокой трапеции, меньшая боковая сторона которой, содержащая ограничительный выступ снизу, упорная для пружины, при этом каждая последующая пластина повернута к предыдущей на 180° относительно их поперечной оси.

2. Система уплотнения роторно-поршневого двигателя по п.1, отличающаяся тем, что пружина выполнена цилиндрической.

3. Система уплотнения роторно-поршневого двигателя по п.1, отличающаяся тем, что угол наклона упорной боковой стороны составляет 45° к нижней кромке пластины, а противоположная неупорная боковая сторона выполнена с углом меньше 45°.

4. Система уплотнения роторно-поршневого двигателя по п.1, отличающиеся тем, что пластины выполнены из жаропрочного и износостойкого материала.