Способ бестраншейной прокладки трубопровода

Иллюстрации

Показать всеИзобретение относится к строительству трубопроводного транспорта и используется при укладке труб в грунте под препятствием с использованием проходческих щитов, при бестраншейной прокладке трубопровода в мерзлых, неустойчивых и неоднородных грунтах. Отрывают котлован, устанавливают рабочий лоток с направляющими под проходческий щит и трубопровод. Подготавливают забой и вводят в него щит. Разработку грунта в забое ведут изнутри щита с отгрузкой грунта из забоя. Внедряют в грунт щит раздельно головной и хвостовой секциями. Продвижение трубопровода ведут вслед за щитом. Внутри хвостовой секции закрепляют обводной блок, в котловане устанавливают вспомогательный лоток со сцепными механизмами и монтируют тяговый механизм. К хвостовой секции подводят головной отрезок вспомогательного трубопровода, на торце которого со стороны забоя закрепляют первый сцепной механизм, хвостовую секцию продвигают на величину заходки к головной секции, а головной отрезок вспомогательного трубопровода передвигают к хвостовой секции при помощи тягового механизма. Начиная с головного отрезка вспомогательного трубопровода, последовательно, передвигают каждый следующий за ним отрезок вспомогательного трубопровода с сцепным механизмом Рабочий трубопровод протаскивают внутри проложенного вспомогательного трубопровода с одновременным извлечением сцепных механизмов. Пространство между вспомогательным и рабочим трубопроводом заполняют твердеющим составом. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к строительству, а именно к укладке труб в грунте с использованием проходческих щитов, и может найти применение при бестраншейной прокладке трубопровода в мерзлых поверхностях, неустойчивых и неоднородных грунтах.

Известен способ сооружения тоннеля, сущность которого состоит в следующем.

Сооружают монтажную камеру для размещения и монтажа проходческого оборудования и прокладываемых элементов крепи. Из монтажной камеры проходческим щитом осуществляют разработку грунта в забое. После чего в монтажной камере устанавливают упорную стенку, силовую установку с домкратами и нажимную траверсу. В нижней части монтажной камеры монтируют направляющие, на которые устанавливают элемент крепи. Внутри элемента крепи размещают секцию силового става, на котором закрепляют опорное приспособление. Опорное приспособление устанавливают между торцами смежных элементов крепи с возможностью взаимодействия с задним торцом перемещаемого элемента крепи. Затем подводят нажимную траверсу к секции силового става и перемещают элемент крепи в образованную выработку на величину хода домкратов силовой установки. После чего осуществляют разработку грунта экскаваторным рабочим органом и передвижку проходческого щита на интервал заходки с помощью гидроцилиндров, установленных внутри щита. В монтажной камере устанавливают следующий элемент крепи таким образом, что его передний торец размещают вплотную к уплотнительному элементу и с зазором соответствующего опорного приспособления. Далее наращивают силовой став очередной секцией с опорными приспособлениями. При этом каждую секцию силового става, которая выполнена в виде пространственной металлической фермы, при размещении ее внутри соответствующего элемента крепи устанавливают на основании последнего. Перечисленные операции многократно повторяются, что обеспечивает проходку горной выработки и прокладку тоннеля. После извлечения силового става и опорных приспособлений каждую полость, которая образована торцами смежных элементов крепи и внутренней поверхностью соответствующего уплотнительного элемента, заделывают (патент РФ №2057941, МПК E21D 9/06, 1996).

Недостаток способа - незначительная длина прокладываемого трубопровода, обусловленная одновременным перемещением элементов крепи.

Известен способ возведения трубопровода, сущность которого состоит в следующем.

Сооружают шахтные стволы за пределами водной преграды в местах наибольшего скопления валунов и других твердых включений. Между шахтными стволами вначале щитовым комплексом проходят тоннель под препятствием, а затем наклонные участки тоннеля проходят из шахтных стволов до выхода на уровень закладки трубопроводов, сооружаемых траншейным способом. Места сопряжении участка под препятствием с наклонными участками тоннеля соединяют вставками. В процессе щитовой проходки тоннеля возводят металлический кожух или монолитно-прессованную обделку, внутри которого протаскивают защитную полимерную трубу и рабочий трубопровод совместно или раздельно друг от друга. Внутри полимерной трубы расстанавливают центраторы для тяговой и тягово-распределительной ветви каната, после чего протаскивают трубопровод. После протаскивания защитной полимерной трубы и трубопровода их оставляют свободно установленными относительно друг друга. Для расстановки центраторов используют вспомогательную, тягово-распределительную и тяговую лебедки, а также конусный прицепной механизм с обводным роликом. Центраторы устанавливают в траншейном лотке. Образованную из тяговой и тягово-распределительной ветвей каната петлю пропускают через направляющие отверстия (каналы) всех центраторов и присоединяют к канату вспомогательной лебедки. По мере протягивания петли вспомогательной лебедкой на тягово-распределительной ветви каната на расчетных расстояниях фиксируют центраторы и таким образом производится их расстановка по трассе тоннеля (патент РФ №2205923, МПК E02F 5/18 E21D 9/06, F16L 1/028, 2003).

Недостаток способа - не решены вопросы повышения точности и увеличения длины проходки тоннеля, обусловленные применением ранее известных способов возведения тоннеля с использованием щита.

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ бестраншейной прокладки трубопровода из отдельных соединяемых между собой отрезков, в котором производят отрывку котлована, возведение лотка с направляющими под щит и трубопровод перед разработкой грунта в нижней части котлована, разработку грунта в забое изнутри щитовой оболочки, отгрузку грунта из забоя, внедрение в грунт щитовой оболочки по гибкой траектории раздельно головной и хвостовой частями с упором в лоток, продвижение трубопровода вслед за щитовой оболочкой, при этом последующие за головным отрезки трубопровода продвигают по гибкой траектории относительно друг друга, а головной отрезок трубопровода продвигают соосно с хвостовой частью щита (патент РФ №2160341, МПК E02F 5/18 E21D 9/06, 2000). Принят за прототип изобретения.

Недостатком прототипа является низкая точность прокладки трубопровода, так как усилие на продвижение трубопровода передается через отрезки трубопровода, а также относительно небольшая длина участка прокладываемого трубопровода, что требует дополнительных усилий от гидроцилиндров, установленных в котловане.

Задачей изобретения является создать новый способ, обеспечивающий повышение точности прокладки трубопровода, увеличение протяженности участка прокладываемого трубопровода.

Поставленная задача достигается тем, что в известном способе бестраншейной прокладки трубопровода соединяемых между собой отрезков, при котором производят отрывку котлована, возведение рабочего лотка с направляющими под щит и трубопровод, подготовку забоя и введение в него щита, разработку грунта в забое изнутри щита, отгрузку грунта из забоя, внедрение в грунт щита по гибкой траектории раздельно головной и хвостовой секциями, продвижение трубопровода вслед за щитом, при этом последующие за головным отрезки трубопровода продвигают по гибкой траектории относительно друг друга, особенность заключается в том, что внутри хвостовой секции закрепляют обводной блок, в котловане дополнительно устанавливают вспомогательный лоток со сцепными механизмами и монтируют тяговый механизм, к хвостовой секции подводят головной отрезок вспомогательного трубопровода, на торце которого со стороны забоя закрепляют первый сцепной механизм, хвостовую секцию продвигают на величину заходки к головной секции, а головной отрезок вспомогательного трубопровода передвигают к хвостовой секции при помощи тягового механизма, и последовательно, начиная с головного отрезка вспомогательного трубопровода, передвигают каждый следующий за ним отрезок вспомогательного трубопровода с цепным механизмом, рабочий трубопровод протаскивают внутри проложенного вспомогательного трубопровода с одновременным извлечением сцепных механизмов, пространство между вспомогательным и рабочим трубопроводом заполняют специальным твердеющим составом.

Подготавливают забой в стенке препятствия для последующего ввода в него щита с целью обеспечения упора хвостовой и головной секции, а также приданию щиту определенного угла к горизонту; учитываются также при этом и условия проходки по наклонным участкам.

Закрепляют обводной блок внутри хвостовой секции щита для образования тягового и обратного тросов, а также точки опоры.

Установка вспомогательного лотка со сцепными механизмами и тяговым механизмом способствует последовательному, начиная с головного отрезка вспомогательного трубопровода, передвижению каждого следующего за ним отрезка вспомогательного трубопровода с цепным механизмом.

Введение сцепных механизмов обусловлено необходимостью закрепления обратного троса на отрезке вспомогательного трубопровода.

Продвижение хвостовой секции на величину заходки к головной секции способствует одновременной проходке горной выработки, продвижению и наращиванию отрезков вспомогательного трубопровода в котловане.

Последовательное, начиная с головного отрезка вспомогательного трубопровода, передвижение каждого следующего за ним отрезка вспомогательного трубопровода обеспечивает повышение точности прокладки трубопровода, увеличение протяженности участка прокладываемого трубопровода.

Протаскивание рабочего трубопровода внутри проложенного вспомогательного способствует транспортировке жидкостей внутри вспомогательного трубопровода.

Заполнение пространства между вспомогательным и рабочим трубопроводами проводят специальным твердеющим раствором для изоляции рабочего трубопровода, а также его закрепления внутри вспомогательного трубопровода. Величина заходки определяется длиной хода гидроцилиндров, размещенных внутри щита. Сцепной механизм выполнен в виде цилиндрического кольца и ступицы, расположенной в центре и жестко закрепленной радиально расположенными стержнями посредством узлов соединения. Ступица выполнена с направляющими отверстиями. Направляющее отверстие выполнено с пластинчатым обратным клапаном. Для вспомогательного трубопровода используют отдельные отрезки (трубы), состоящие из двух сегментов. Участки отрезков вспомогательного трубопровода в местах их сопряжения соединяют, например свариванием, в случае использования вспомогательного трубопровода в качестве рабочего. При необходимости внутри вспомогательного трубопровода прокладывают рабочий трубопровод.

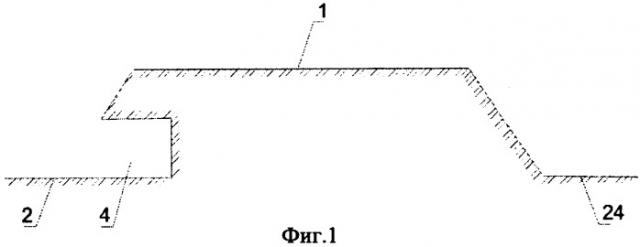

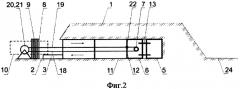

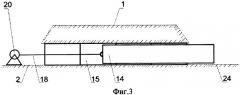

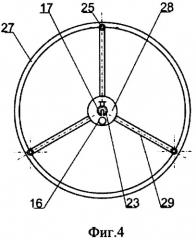

Сущность заявленного способа поясняется чертежами, где на фиг.1 представлена схема подготовки к проходке горной выработки; на фиг.2 - схема проходки горной выработки и укладка вспомогательного трубопровода; на фиг.3 - схема протаскивания рабочего трубопровода; на фиг.4 - конструкция сцепного механизма; на фиг.5 - схема расположения трубопровода внутри вспомогательного трубопровода.

Перед искусственным или естественным препятствием 1 (строение, насыпь, холм, водоем и т.п.) подготавливают котлован 2 (фиг.1). В котловане 2 устанавливают рабочий лоток 3 с направляющими под щит и трубопровод (фиг.2). В стенке препятствия подготавливают забой 4 (фиг.1). После чего проходческий щит, состоящий из головной 5 и хвостовой 6 секции, вводят в забой 4. Внутри хвостовой секции 6 щита закрепляют обводной блок 7. В котловане 2 дополнительно устанавливают вспомогательный лоток 8 со сцепными механизмами 9 (фиг.2). Монтируют тяговый механизм 10. К хвостовой секции 6 подводят головной отрезок вспомогательного трубопровода 11, на торце которого со стороны забоя закрепляют первый сцепной механизм 12. Головную секцию 5 щита продвигают по проектной траектории трубопровода с помощью гидроцилиндров 13 на интервал заходки. После чего хвостовую секцию 6 щита продвигают к головной секции 5 усилием гидропилиндров 13. Далее головной отрезок вспомогательного трубопровода 11 передвигают тяговым механизмом 10 к хвостовой секции 6 щита (фиг.2) и последовательно, начиная с головного отрезка вспомогательного трубопровода 11, передвигают каждый следующий за ним отрезок вспомогательного трубопровода с цепным механизмом. Разрушенная порода ссыпается внутрь щита и известными способами и технологическими средствами транспортируется на дневную поверхность. Рабочий трубопровод 14 протаскивают внутри проложенного вспомогательного трубопровода 15 с одновременным извлечением сцепных механизмов, пространство между вспомогательным 15 и рабочим 14 трубопроводами заполняют твердеющим составом (фиг.3), например цементно-песчаным раствором или иным тяжелым заполнителем, свободно проникающим в межтрубное пространство [Бородавкин П.П., Березин В.Л. Сооружение магистральных трубопроводов: Учебник для вузов. - 2-е изд., перераб. и доп. - М.: Недра, 1987. - 471 с.].

Способ прокладки бестраншейного трубопровода осуществляют следующим образом.

Перед искусственным или естественным препятствием 1 (насыпь, холм, строение, водоем и т.п.) подготавливают котлован 2 (фиг.1). В котловане 2 устанавливают рабочий лоток 3 с направляющими под щит и трубопровод (фиг.2). В стенке препятствия подготавливают забой 4, который по форме и размерам соответствует щиту. При необходимости стенки забоя 4 закрепляют. В случае проходки горной выработки под водоемом забою 4 придают определенный угол наклона к горизонту. После чего щит, состоящий из головной 5 и хвостовой 6 секций, вводят в забой 4. Внутри хвостовой секции 6 щита закрепляют обводной блок 7. В котловане 2 устанавливают вспомогательный лоток 8 со сцепными механизмами 9. Монтируют тяговый механизм 10, при этом через обводной блок 7 хвостовой секции 6, а также через направляющие отверстия 16, 17 всех сцепных механизмов 9 пропускают трос, образуя отрезки тягового 18 и обратного 19 тросов, которые закрепляют соответственно на тяговой 20 и обратной 21 лебедках, установленных в задней части котлована 2 (фиг.2, 4). К хвостовой секции 6 подводят головной отрезок вспомогательного трубопровода 11, на торце которого со стороны забоя закрепляют первый сцепной механизм 12. Диаметр сцепного механизма 12 равен диаметру головного отрезка вспомогательного трубопровода 11, закрепление осуществляют посредством сварки. Отрезки вспомогательного трубопровода состоят из двух отдельных сегментов, которые перед установкой заводят на тяговый 18 и обратный 19 тросы и сваривают, при этом торцы отрезков вспомогательного трубопровода со стороны котлована выполнены с обечайками, внутри которых с возможностью перемещения установлены торцы других отрезков вспомогательного трубопровода (на чертежах не показано). Головную секцию 5 щита, которая снабжена забойным узлом с породоразрушающим инструментом, внедряемым в породу забоя посредством вдавливания, резания, ударов и т.п., продвигают по проектной траектории трубопровода с помощью гидроцилиндров 13 на интервал заходки. Величина заходки определяется длиной хода гидроцилиндров 13, размещенных внутри щита. После чего хвостовую секцию 6 щита продвигают к головной секции 5 усилием гидроцилиндров 13, которые заблаговременно переводят в режим реверса, а головную секцию 5 удерживают на месте стопорящим механизмом (на чертежах не показано). Далее головной отрезок вспомогательного трубопровода 11 фиксируют на обратном тросе 19 и передвигают тяговой лебедкой 20 к хвостовой секции 6 щита (фиг.2), которую удерживают от обратного перемещения стопорящим механизмом (на чертежах не показано). Фиксация возможна благодаря тому, что фиксатор 22, неподвижно закрепленный на обратном тросе 19, удерживается пластинчатым обратным клапаном 23, смонтированным на сцепном механизме 12 (фиг.2, 4). После чего последовательно, начиная с головного отрезка вспомогательного трубопровода 11, передвигают каждый следующий за ним отрезок вспомогательного трубопровода с цепным механизмом. После того как все отрезки вспомогательного трубопровода последовательно передвинуты на интервал заходки, фиксатор 22 снимают с обратного троса 19, закрепляют на тяговом тросе 18, перемещают на забой и переводят через обводной блок 7 на обратный трос 19. Разрушенная порода ссыпается внутрь щита и известными способами и технологическими средствами транспортируется на дневную поверхность, например, с помощью скребкового или ленточного транспортера.

Таким образом, проходка горной выработки с одновременной прокладкой отрезков вспомогательного трубопровода производится поитервально до выхода щита на технологическую площадку 24 с противоположной стороны препятствия, где щит демонтируют и удаляют. На конце тягового троса 18 закрепляют рабочий трубопровод 14 и при помощи тяговой лебедки 20 протаскивают внутри проложенного вспомогательного трубопровода 15 с одновременным извлечением сцепных механизмов (фиг.3). При этом на узлах соединения 25 (фиг.4) происходит срезание шпилек (на чертежах не показано). После чего закачкой с помощью насоса пространство между вспомогательным 15 и рабочим 14 трубопроводами заполняют твердеющим составом (фиг.5). Для протаскивания рабочего трубопровода 14 его оснащают катками 26 (фиг.5).

Сцепной механизм выполнен в виде цилиндрического кольца 27 и ступицы 28, расположенной в центре и жестко закрепленной радиально расположенными стержнями 29 посредством узлов соединения 25. Ступица 28 выполнена с направляющими отверстиями 16, 17. Направляющее отверстие 17 выполнено с пластинчатым обратным клапаном 23 (фиг.4).

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в строительстве, а именно при проходке выработок с использованием проходческих щитов при бестраншейной прокладке трубопровода в различных породах: мерзлых поверхностях, неустойчивых и неоднородных грунтах;

- для заявленного способа в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке средств и методов.

Преимущество изобретения состоит в том, что возможность проходки горной выработки, продвижения и наращивания отрезков вспомогательного трубопровода существенно повышает эффективность его использования в различных условиях проходки. Кроме того, отмечается повышение производительности работ, совершенствуется технология строительства подземных трубопроводов.

1. Способ бестраншейной прокладки трубопровода, состоящего из отдельных отрезков, включающий отрывку котлована, возведение рабочего лотка с направляющими под щит и трубопровод, подготовку забоя и введение в него щита, разработку грунта в забое изнутри щита, отгрузку грунта из забоя, внедрение в грунт щита по гибкой траектории раздельно головной и хвостовой секциями, продвижение трубопровода вслед за щитом, при этом последующие за головным отрезки трубопровода продвигают по гибкой траектории относительно друг друга, отличающийся тем, что внутри хвостовой секции закрепляют обводной блок, в котловане дополнительно устанавливают вспомогательный лоток со сцепными механизмами и монтируют тяговый механизм, к хвостовой секции подводят головной отрезок вспомогательного трубопровода, на торце которого со стороны забоя закрепляют первый сцепной механизм, хвостовую секцию продвигают на величину заходки к головной секции, а головной отрезок вспомогательного трубопровода передвигают к хвостовой секции при помощи тягового механизма, и последовательно, начиная с головного отрезка вспомогательного трубопровода, передвигают каждый следующий за ним отрезок вспомогательного трубопровода с цепным механизмом, рабочий трубопровод протаскивают внутри проложенного вспомогательного трубопровода с одновременным извлечением сцепных механизмов, пространство между вспомогательным и рабочим трубопроводом заполняют твердеющим составом.

2. Способ по п.1, отличающийся тем, что участки отрезков вспомогательного трубопровода в местах их сопряжения соединяют, например, свариванием.