Торовый теплогенератор

Иллюстрации

Показать всеИзобретение относится к нагревательным устройствам, работающим за счет кавитационно-вихревых процессов в жидкости. Задачей изобретения является получение возможности настройки теплогенератора на заданную мощность и обеспечение регулирования потребляемой мощности. Для решения этой задачи предложен торовый теплогенератор кавитационно-вихревого типа, в котором между снабженным выходным струебразующим каналом рабочим колесом, выходящим в тороидальную рабочую камеру, и осевым каналом входа жидкости в рабочее колесо установлено устройство задания разности моментов количества движения потоков жидкости, вытекающего из струеобразующего канала и выходящего из осевого канала подвода жидкости на вход рабочего колеса. Даны различные варианты выполнения указанного устройства, позволяющего перезадавать мощность энергопотребления и соответственно генерирования тепла. 3 з.п. ф-лы, 4 ил.

Реферат

Предложение относится к теплотехнике, в частности к нагревательным устройствам, работающим за счет кавитационно-вихревых процессов в жидкости. Такие устройства могут также использоваться в технологических процессах для ускорения протекания химических реакций, обеззараживания воды, смешения компонентов, гомогенизации, разложения сложных жидких веществ и т.п.

Широко известны различного типа теплогенератры, в том числе роторного типа с активным рабочим колесом [1] - аналог (Л.П.Фоминский. Роторные генераторы дарового тепла. Черкассы «ОКО - Плюс», 2003. См. рис.2.7 к патенту СССР №1329629 на стр.52 или рис.2.15 на стр.64).

Указанные теплогенераторы, как правило, требуют использования сложных рабочих органов, достаточно быстро изнашивающихся в процессе эксплуатации. Поэтому наиболее рационально выполнение теплогенераторов, в которых процессы вихреобразования и кавитации происходят вне зоны пограничного слоя корпусных деталей или, по крайней мере, на легко заменяемых деталях. Опыт эксплуатации теплогенераторов, основанных на трубке Ранка, показывает, что корпус, в котором осуществляется вихревое движение, не изнашивается.

Аналогичная ситуация имеет место при движении жидкости в осесимметричной вихрегенерирующей тороидальной полости, где задание вихревого и вращательного по оси тора движения жидкости задается потоком жидкости, выходящей из струеобразующего выходного канала лопастного рабочего колеса центробежного типа, см. патент РФ 2282114 C2 - прототип.

Теплогенератор этого типа может выполняется на базе основных конструктивных элементов серийно выпускаемых центробежных насосов различной мощности, не имеет быстро изнашиваемых основных деталей, прост в эксплуатации. Однако, особенно при выполнении теплогенератора на относительно большие мощности приводного двигателя, желательно иметь возможность достаточно точного задания максимально потребляемой теплогенератором мощности (для обеспечения соответствия заданной мощности электродвигателя режиму течения жидкости в теплогенераторе) в диапазоне определенных теплосистемой вариации рабочих параметров и/или осуществлять регулирование потребляемой мощности в сторону ее уменьшения, поскольку используемое для этого частотное преобразование электрического тока резко повышает стоимость установки, а происходящее при этом уменьшение оборотов рабочего колеса и соответственно его расхода и напора нарушает режимы течения и процесс тепловыделения.

Цель данного предложения - получение возможности точной настройки теплогенератора на заданную максимальную (предельную) мощность используемого двигателя; получение возможности на базе одного рабочего колеса иметь достаточно широкий диапазон реализуемых максимальных мощностей, а также и обеспечении возможности регулирования потребляемой мощности (преимущественно в сторону ее уменьшения) при постоянных оборотах заданного по мощности двигателя, приводящего рабочее колесо.

Поставленная задача решается тем, что торовый теплогенератор с входным и выходным трубопроводами, содержащий лопастное рабочее колесо центробежного типа, струеобразующий выходной канал которого выходит в тороидальную симметричную относительно оси колеса камеру, гидравлически сообщенную через по меньшей мере один канал рециркуляции с осевым каналом подвода жидкости на вход рабочего колеса, снабжен дополнительным устройством задания разности моментов количества движения потоков жидкости, вытекающего из выходного струеобразующего канала рабочего колеса и выходящего из осевого канала подвода жидкости на вход рабочего колеса, которое может выполняется в следующих основных вариантах исполнения:

- в виде установленной на входе осевого канала подвода жидкости осесимметричной промежуточной камеры, сообщенной по меньшей мере одним шунтирующим каналом рециркуляции с тороидальной камерой, при этом выходной трубопровод теплогенератора преимущественно тангенциально подключен к промежуточной камере через, по меньшей мере, одно регулируемое по проходному сечению сопловое или дросселирующее устройство;

- в виде шунтирующих тороидальную камеру и осевой канал проходных каналов с фиксировано заданной их протяженностью и суммарным проходным сечением, исходя из требования получения максимально подводимой к рабочему колесу мощности, причем по меньшей мере один проходной канал выполнен регулируемым по проходному сечению;

- в виде установленных на рабочем колесе и/или в тороидальной камере направляющих элементов формирования течения жидкости в тороидальной камере и давления в ней в зоне струеобразующих выходных каналов рабочего колеса и зонах расположения каналов, шунтирующих тороидальную камеру и осевой канал подвода жидкости с входом в рабочее колесо.

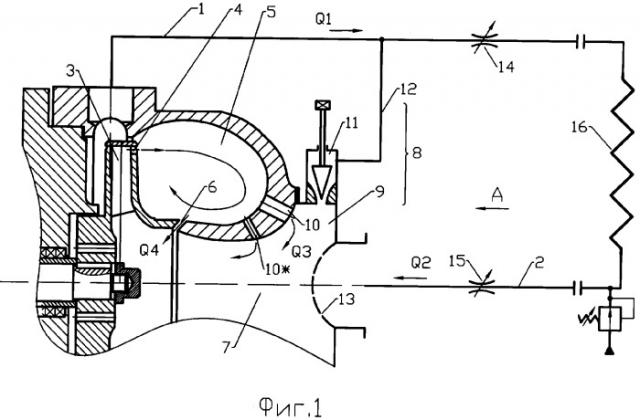

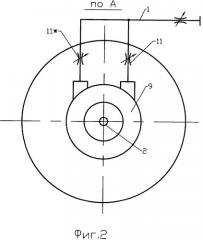

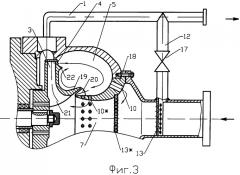

На фиг.1-4 показаны характерные варианты исполнения предложенного торового теплогенератора, реализующие поставленную задачу.

В предложенном техническом решении теплогенератора торового типа с выходным 1, см. фиг.1, и входным 2 трубопроводами лопастное рабочее колесо 3 центробежного типа снабжено струеобразующим выходным(и) каналом(и) 4, выходящим(и) в тороидальную симметричную относительно оси рабочего колеса камеру 5. Камера 5 гидравлически сообщена через, по меньшей мере, один канал рециркуляции 6 с осевым каналом 7 подвода жидкости на вход рабочего колеса 3. При этом для задания и/или регулирования мощности, потребляемой рабочим колесом 3, в теплогенератор введено устройство 8 задания разности моментов количества движения потоков жидкости, вытекающего из выходного струеобразующего канала 4 рабочего колеса 3 и выходящего из осевого канала 7 подвода жидкости на вход рабочего колеса (на входные кромки его лопастной системы), что в результате его воздействия на параметры потоков (момент количества движения), выходящего из каналов 4 рабочего колеса 3 и входящего в колесо 3, обеспечивает изменение как величины скорости и расхода жидкости через струеобразующие каналы 4, так и угол ее втекания в тороидальную камеру 5. При этом изменяется мощность, потребляемая рабочим колесом 3, преобразуемая в тепловую энергию за счет вихревых и кавитационных процессов в тороидальной камере 5 и каналах рециркуляции 6 и 10.

В примере реализации устройства 8, показанном на фиг.1, оно выполнено в виде установленной на входе осевого канала 7 подвода жидкости к рабочему колесу 3 осесимметричной промежуточной камеры 9, сообщенной, по меньшей мере, одним шунтирующим каналом рециркуляции 10 с тороидальной камерой 5, причем выходной трубопровод 1 теплогенератора преимущественно тангенциально подключен к промежуточной камере 9 через, по меньшей мере, одно регулируемое по проходному сечению сопловое или дросселирующее устройство 11 посредством трубопровода (канала) 12.

На фиг.2 показан вариант тангенциального подключения к промежуточной камере 9 двух разнонаправленных относительно оси теплогенератора регулируемых по проходному сечению сопловых или дросселирующих устройств 11 и 11* для обеспечения работы камеры 9 в режиме вихревой камеры и осуществления закрутки входящего на рабочее колесо 3 потока (поступающего в осевой канал 1 через входной трубопровод 2 и каналы рециркуляции 6 и 10, 10*) как по направлению вращения колеса 3, так и против его вращения. Решетка 13 на входе в канал 7 и выходе из камеры 9 установлена для улучшения смешения потоков, поступающих из каналов 10, 10* и входного трубопровода 2, а также для интенсификации воздействия этого суммарного потока на момент количества движения потока, вытекающего из камеры 5 по кольцевому рециркуляционному каналу 6.

Для задания рабочих параметров теплогенератора по давлениям и расходу использованы регулируемые вентили (дроссели) 14 и 15, устанавливаемые обычно соответственно на выходном 1 и входном 2 трубопроводах теплогенератора, посредством которых задается расход через подключенные теплообменники 16 и величина рабочего давления на входе в осевой канал 7. Эти параметры могут также задаваться и за счет внешней гидроситемы, подключаемой к теплогенератору.

На фиг.3 показан пример выполнения теплогенератора, в котором устройство задания разности моментов количества движения выполнено в виде шунтирующих тороидальную камеру 5 и осевой канал 7 проходных каналов 6, 10, 10* с фиксировано заданной их протяженностью и суммарным проходным сечением, исходя из требования получения максимально подводимой к рабочему колесу мощности, причем по меньшей мере один проходной канал 12 выполнен регулируемым по проходному сечению дросселирующим вентилем 17, который может регулировать мощность теплогенератора для оптимальной нагрузки приводного двигателя.

На фиг.3 показан также вариант выполнения кольцевого канала рециркуляции, образованного между рабочим колесом 3 и центральной профилированной корпусной втулкой 18, по своей оси образующей осевой канал 7 теплогенератора. На входе рабочего колеса 3 выполнен конусный направляющий элемент 19, взаимодействующий по жидкости с корпусным направляющим элементом - направляющим лопастным аппаратом 20 на втулке 18. Выходящий из горообразной камеры 5 через направляющий элемент 20 ускоренный поток жидкости может быть направлен на лопасти 21 колеса (по ходу их движения или даже навстречу движения). Использование направляющего элемента 20 позволяет в широком диапазоне задавать (или регулировать) мощность, потребляемую рабочим колесом 3, без существенных потерь энергии. Решетки 13 и 13* за счет задания их гидравлического сопротивления также позволяют воздействовать на величину расхода жидкости через каналы 10 и 10* и тем самым влиять на общее максимально реализуемое рабочим колесом 3 значение разности моментов количества движения и диапазон изменения реализуемой теплогенератором тепловой мощности при заданном приводном моменте рабочего колеса 3.

На рабочем колесе 3 на его периферии выполнен дополнительный направляющий элемент 22, отражающий поток жидкости от выходных сечений его струеобразующих каналов - сопел 4, что снижает давление на их выходе и позволяет существенно увеличить расход жидкости (или парожидкостной среды, образующейся при высоких температурах) и тем самым реализуемую теплогенератором тепловую мощность. (Представленное на фиг.3 техническое решение может быть использовано и совместно с вихревой камерой 9 по фиг.1.)

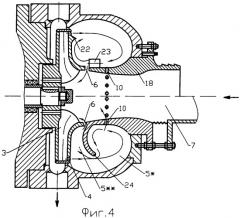

На фиг.4 показаны еще два варианта выполнения (сверху и снизу от оси теплогенератора) устройства задания разности моментов количества движения. Здесь направляющий элемент - лопастная система 23 установлена на корпусной втулке 18, выполненной установочно подвижной для регулирования проходного сечения кольцевого рециркуляционного канала 6, что существенно упрощает процесс перезадания мощности теплогенератора.

Ниже оси на фиг.4 представлен вариант исполнения с корпусным направляющим элементом - отражателем 24, по существу разделяющим торообразную камеру 5 на две полости 5* и 5**, где полость 5* находится под относительно более высоким давлением, чем полость 5**, за счет «зажатости» выходящего из нее потока встречным потоком, идущим из струеобразующих каналов - сопел 4 рабочего колеса 3, что в целом позволяет задавать требуемые для реализации заданной мощности параметры потока жидкости (расхода в векторном смысле) и давления в зоне струеобразующих выходных каналов рабочего колеса 4 и зонах расположения каналов 6, 10, шунтирующих тороидальную камеру 5 и осевой канал 7 подвода жидкости на вход рабочего колеса 3.

Работает предложенный торовый теплогенератор следующим образом.

При вращении рабочего колеса 3 из струебразующих каналов, например, выполненных в виде ориентированных относительно вектора окружной скорости колеса отверстий, выходит поток жидкости или двухфазной парожидкостной среды, которая тангенциально поступает в тороидальную камеру 5 и движется в ней по винтовым линиям тока относительно эффективной оси тора, что приводит к тепловыделению и температурному разделению потока на подобие имеющего место в трубке Ранка или торнадо. К рабочему колесу 3 жидкость возвращается через теплообменники 16 системы потребления тепла, а также через шунтирующие тороидальную камеру 5 каналы 6, 10, 12, 17, в зависимости от варианта выполнения теплогенератора. Все возвращаемые потоки суммируются в осевом канале, формируя поток на входе в лопастную систему колеса 3 с заданным моментом количества движения. Момент количества движения потока на выходе из колеса через выходные каналы 4 колеса 3 задается путем формирования потока в тороидальной камере 5, что определяет условия вытекания жидкости из каналов 4 (по давлению на их выходе и, частично, по направлению) и, следовательно, - расход и направление вытекающего из колеса 3 потока, т.е. момент количества движения на выходе из колеса. Это количество движения определяется: на фиг.1 - сечением и формой каналов 4, формой, сечением и направлением выполнения каналов 6, 10; на фиг.3 - сечением и формой каналов 4, параметрами направляющих элементов 18, 19, 22, каналов 10; на фиг.4 - сечением и формой каналов 4, направляющим элементом-отражателем 22, тормозным или изменяющим направление потока лопастным аппаратом 23 или 24.

В результате формируется заданная разность моментов количества движения на входе и выходе рабочего колеса, определяющая потребляемую им мощность, далее эффективно и практически без существенного износа базовых конструктивных элементов преобразуемая рабочими элементами теплогенератора в тепловую энергию, передаваемую теплообменным элементам 16.

Величина мощности, реализуемая теплогенератором, задается и/или регулируется элементами 6, 10, 11, 11* (см. фиг.1 и 2), 17 (см. фиг 3), регулированием сечения канала 6 (перемещением элемента 18*, см. фиг.4), что позволяет на базе одного типоразмера рабочего колеса и корпуса тороидальной камеры задавать максимальную мощность приводного двигателя теплогенератора, например, в пределах от 15 до 45 кВт, а также регулировать заданную мощность в пределах до 50% от максимальной, исключая необходимость применения преобразователей частоты электрического тока.

1. Торовый теплогенератор с входным и выходным трубопроводами, содержащий лопастное рабочее колесо центробежного типа, струеобразующий выходной канал которого выходит в тороидальную симметричную относительно оси колеса камеру, гидравлически сообщенную через, по меньшей мере, один канал рециркуляции с осевым каналом подвода жидкости на вход рабочего колеса, отличающийся тем, что теплогенератор снабжен устройством задания разности моментов количества движения потоков жидкости, вытекающего из выходного струеобразующего канала рабочего колеса и выходящего из осевого канала подвода жидкости на вход рабочего колеса.

2. Теплогенератор по п.1, отличающийся тем, что устройство задания разности моментов количества движения выполнено в виде установленной на входе осевого канала подвода жидкости осесимметричной промежуточной камеры, сообщенной, по меньшей мере, одним шунтирующим каналом рециркуляции с тороидальной камерой, а выходной трубопровод теплогенератора преимущественно тангенциально подключен к промежуточной камере, через, по меньшей мере, одно регулируемое по проходному сечению сопловое или дросселирующее устройство.

3. Теплогенератор по п.1, отличающийся тем, что устройство задания разности моментов количества движения выполнено в виде шунтирующих тороидальную камеру и осевой канал проходных каналов с фиксировано заданной их протяженностью и суммарным проходным сечением, исходя из требования получения максимально подводимой к рабочему колесу мощности, причем, по меньшей мере, один проходной канал выполнен регулируемым по проходному сечению.

4. Теплогенератор по п.1, отличающийся тем, что устройство задания разности моментов количества движения выполнено в виде установленных на рабочем колесе и/или в тороидальной камере направляющих элементов формирования течения жидкости в тороидальной камере и давления в ней в зоне струеобразующих выходных каналов рабочего колеса и зонах расположения каналов, шунтирующих тороидальную камеру и осевой канал подвода жидкости на вход рабочего колеса.