Способ определения диапазона оптимальных рабочих нагрузок пар трения скольжения

Иллюстрации

Показать всеИзобретение относится к области материаловедения. Сущность: проводят испытания материалов пары на износ при вариации условий трения. Определяют массовый износ Δm и интенсивность линейного изнашивания Ih. Экспериментальную зависимость интенсивности линейного изнашивания Ih от совместной нагрузки pv исследуемого материала получают путем случайного выбора величин р и v из интервала значений pv, не превышающих допускаемого значения [pv] для испытуемого материала. Полученные значения Ih аппроксимируют по методу наименьших квадратов, а диапазон рабочих контактных давлений Δр и рабочих скоростей скольжения Δv определяют по соотношениям.

Технический результат - повышение информативности и снижение трудоемкости. 1 ил., 3 табл.

Реферат

Изобретение относится к области материаловедения и может использоваться при выборе материалов пар трения скольжения с учетом рабочих нагрузок, включающих в себя контактные давления р и скорости скольжения v.

В работе [Bowden F.P., Tabor D. The friction and lubrication of solids. Oxford. Clarendon Press. 1950. Стр. 291-293] получена зависимость интенсивности линейного изнашивания Ih в широком диапазоне контактных давлений р при постоянной скорости скольжения v. На этой зависимости наблюдается область снижения Ih при увеличении р, которая располагается между относительным максимумом Ih при сравнительно малых величинах давлений и относительным минимумом Ih при больших давлениях, что свидетельствует о наличии смены механизмов изнашивания. В работе высказывается предположение о том, что область давлений, в которой наблюдается снижение Ih, может являться оптимальным диапазоном для работы узла трения.

Однако это предположение не нашло достаточного обоснования, т.к. зависимости Ih от р не сопоставлялись с другими триботехническими характеристиками, такими как, например, коэффициент трения.

Наиболее близким к предлагаемому способу является известный способ [Гинзбург Б.М., Точильников Д.Г., Козырев Ю.П. «О влиянии сдвиговой деформации на механизм изнашивания поликристаллических твердых тел при трении скольжения». // Трение и износ. 2001. Т.22, №6. С.625-630], в котором с учетом коэффициента трения выделяется диапазон средних давлений, рассматриваемый как диапазон, благоприятный для работы узлов трения.

Недостаток способа состоит в необходимости проведения большого числа экспериментов для получения характеристик, используемых в конструкторской документации, т.е. для нахождения диапазонов рабочих давлений при различных скоростях скольжения необходимо осуществлять последовательный перебор возможных комбинаций всех значений давлений и скоростей скольжения в выбранном диапазоне нагрузок.

Задача, решаемая изобретением, - повышение информативности и снижение трудоемкости рассмотренного выше способа получения данных.

Поставленная задача достигается тем, что при проведении испытаний для определения диапазона рабочих нагрузок материала вместо перебора возможных комбинаций величин контактных давлений р и скоростей скольжения v используется в качестве экспериментального параметра совместная нагрузка pv, которая представляет собой произведение величины контактного давления р и скорости скольжения v. Далее производят выбор ряда значений pv с учетом величины допускаемого значения [pv] материала. Используя генератор случайных чисел, раздельно определяют значения v и р по условию соответствия их произведения выбранным величинам pv. После этого экспериментально определяют массовый износ Δm материала для выбранных величин pv и рассчитывают величину Ih. Затем производят аппроксимацию полученных значений Ih от pv, а диапазоны рабочих нагрузок определяют для конкретных значений скоростей скольжения vk или контактных давлений pk с использованием значений (pv)1 и (pv)2 в точках перегиба аппроксимирующей зависимости. В результате по одной серии опытов в известном способе определяют только один диапазон рабочих давлений, а в предлагаемом способе определяют целый ряд диапазонов как контактных давлений, так и скоростей скольжения.

Возможность осуществления данного способа основана на установленном влиянии на износ материалов трех факторов, зависящих от pv: скорости сдвиговой деформации [Гинзбург Б.М., Точильников Д.Г., Козырев Ю.П. О влиянии сдвиговой деформации на механизм изнашивания поликристаллических твердых тел при трении скольжения. / Трение и износ. 2001. Т.22, №6. С.625-630], градиента поверхностной температуры [Крагельский И.В., Добычин М.Н., Комбалов B.C. Основы расчетов на трение и износ. М.: Машиностроение. 1977. Стр. 116] и величины поверхностной температуры.

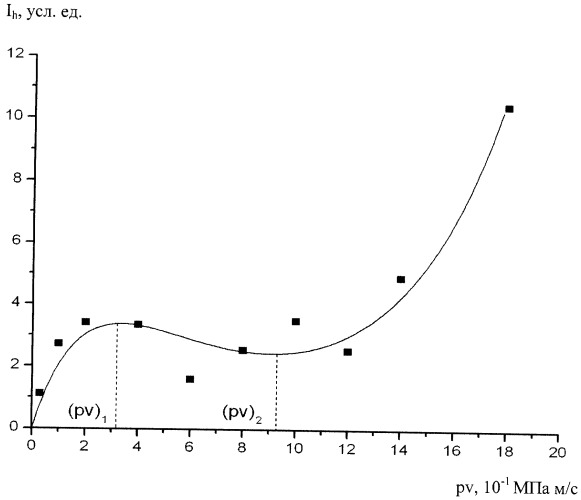

Сущность изобретения поясняется чертежом, на котором показана аппроксимация экспериментальных данных интенсивности линейного изнашивания в зависимости от обобщенного параметра нагрузки pv для пары трения скольжения. На чертеже отмечены точки перегиба (pv)1 и (pv)2, по которым определяются как диапазоны рабочих контактных давлений, так и диапазоны рабочих скоростей скольжения.

Для реализации поставленной задачи поступают следующим образом. Составляют таблицу из 8-12 экспериментальных величин pv, охватывающих весь интервал pv для данного материала, причем верхняя граница интервала исследуемых pv принимается, равной pVmax=k[pv], где k=2,5÷3 - коэффициент расширения экспериментального интервала для получения полной зависимости, [pv] - допускаемое значение pv для испытуемого материала, взятое из справочной литературы. При этом 8-12 соответствующих величин скоростей скольжения v выбирают произвольно, а величины контактных давлений р рассчитывают. Затем для каждой табличной величины pv экспериментальным путем определяют весовой износ Δm и рассчитывают величину Ih [Крагельский И.В., Добычин М.Н., Комбалов B.C. Основы расчетов на трение и износ. М.: Машиностроение. 1977.526 с.].

Полученные значения Ih от обобщенного параметра нагрузки pv аппроксимируют по методу наименьших квадратов. По аппроксимирующей зависимости определяют величины (pv)1 и (pv)2 в точках перегиба. Затем для заданной скорости vk определяют нижнее значение давления рн и верхнее значение давления рв или для заданного давления рк определяют нижнее значение скорости vн и верхнее значение скорости vв в рабочем диапазоне по соотношениям:

Тогда диапазон рабочих давлений Δр и диапазон рабочих скоростей скольжения Δv будет равен:

где рн нижнее и рв верхнее значения давления диапазона, a vн нижнее и vв верхнее значения скорости скольжения диапазона.

Конкретная реализация предложенного способа показана на примере испытаний на износ антифрикционного материала Ф4К15М5, содержащего политетрафторэтилен (ПТФЭ), 15 об.% мелкодисперсного литейного кокса и 5% дисульфида молибдена MoS2.

Испытания материала проводились по схеме кольцо - плоскость: образец из исследуемого материала контактировал своей плоской поверхностью с контртелом из стали 35ХМ (кольцо с наружным ⊘ 6 мм, внутренним ⊘ 5 мм и высотой 8 мм). Технические данные установки: скорость скольжения 0,04-1,2 м/с; контактное давление 0,6-9,4 МПа. Путь трения во всех испытаниях был принят равным 1000 м.

Перед проведением испытаний составляют таблицу величин pv. Известно [Справочник по пластическим массам. Изд. 2-е. В двух томах. Т.1. /Под ред. В.М.Катаева, В.А.Попова, Б.И.Сажина. М.: Химия, 1985. Стр. 138], что для испытуемого материала допустимое [pv]=0,7 МПа м/с, тогда для расширения экспериментального интервала выбираем коэффициент k, равным 2,56. Получаем pvmax, равным 1,8 МПа м/с. Полученные величины pv приведены в табл.(столбец 4).

| Таблица 1 | ||||

| № эксп. | Скорость скольжения v, м/с | Контактное давление р, МПа | Совместная нагрузка pv, МПа м/с | Время эксперимента, час-мин-с |

| 1 | 2 | 3 | 4 | 5 |

| 1 | 0,04 | 0,7 | 0,03 | 6-16-08 |

| 2 | 0,08 | 1,3 | 0,1 | 2-49-15 |

| 3 | 0,28 | 0,7 | 0,2 | 1-24-37 |

| 4 | 0,11 | 3,7 | 0,4 | 1-24-37 |

| 5 | 0,26 | 2,3 | 0,6 | 0-56-25 |

| 6 | 0,28 | 2,8 | 0,8 | 1-17-34 |

| 7 | 0,71 | 1,7 | 1,2 | 0-28-12 |

| 8 | 0,19 | 7,6 | 1,4 | 0-40-18 |

| 9 | 0,42 | 4,3 | 1,8 | 0-43-52 |

Далее получают величины v и р с округлением их в соответствии с точностью, которую обеспечивает экспериментальная установка. Эти величины приведены в табл.1 (столбцы 2, 3). После контрольного пересчета величин pv возможно их уточнение, если пересчитанная величина отличается от первоначальной более чем на ±5%. Далее проводят испытания материала, измеряют его массовый износ Δm и определяют величину Ih по известной формуле:

где ρ - плотность; Аn - номинальная площадь контакта; L - путь трения.

На чертеже приведено графическое построение полученных экспериментальных данных Ih от pv (▪) с последующей аппроксимацией их по методу наименьших квадратов (-).

Аппроксимация экспериментальных точек проведена с достаточной точностью, т.к. коэффициент корреляции равен 0,94.

По зависимости, приведенной на чертеже, определяют, что величины (pv)1 и (pv)2 составляют 0,34 и 0,91 МПа м/с соответственно. После чего по соотношениям (1) и (2) находят нижнюю рн, верхнюю рв величины давлений и Δр. Полученные результаты приведены в табл.2.

| Таблица 2 | |||

| vk, м/с | pв, МПа | рн, МПа | Δр, МПа |

| 0,2 | 4,5 | 1,7 | 2,8 |

| 0,3 | 3 | 1,1 | 1,9 |

| 0,4 | 2,3 | 0,9 | 1,4 |

| 0,5 | 1,8 | 0,7 | 1,1 |

| 0,6 | 1,5 | 0,6 | 0,9 |

Аналогично по соотношениям (1) и (2) можно получить величины vн, vв и Δv, задаваясь постоянными величинами давлений рk (табл.3).

| Таблица 3 | |||

| рк, МПа | vв, м/с | vн, м/с | Δv, м/с |

| 1,5 | 0,61 | 0,16 | 0,45 |

| 2 | 0,46 | 0,12 | 0,34 |

| 2,5 | 0,36 | 0,1 | 0,27 |

| 3 | 0,3 | 0,08 | 0,22 |

| 3,5 | 0,26 | 0,07 | 0,19 |

Данные табл.2 и 3 дают возможность выбрать параметры р и v для материала Ф4К15М5 при конструкторской разработке узла трения.

Результаты, приведенные в табл.2 и 3, были получены с меньшими временными затратами благодаря предлагаемому способу произвольного подбора параметров р и v для заранее заданных величин совместной нагрузки pv с последующим определением рв, рн и Δр или vв, vн и Δv по найденным величинам (pv)1 и (pv)2 на аппроксимирующей зависимости. Для получения такого же объема данных, как в табл.2 и 3, но без использования предлагаемого способа, потребовалось бы провести значительно большее число опытов.

Возможность определения как диапазона рабочих давлений, так и диапазона рабочих скоростей скольжения по одной серии опытов существенно повышает информативность предложенного способа по сравнению с известным способом.

Источники информации

1. Bowden F.P., Tabor D. The friction and lubrication of solids. Oxford. Clarendon Press. 1950. 512 с.

2. Гинзбург Б.М., Точильников Д.Г., Козырев Ю.П. О влиянии сдвиговой деформации на механизм изнашивания поликристаллических твердых тел при трении скольжения. // Трение и износ. 2001. Т.22, №6. С.625-630. (прототип)

3. Крагельский И.В., Добычин М.Н., Комбалов B.C. Основы расчетов на трение и износ. М.: Машиностроение. 1977. 526 с.

4. Справочник по пластическим массам. Изд. 2-е. В двух томах. Т.1. /Под ред. В.М.Катаева, В.А.Попова, Б.И.Сажина. М.: Химия, 1985. 449 с.

Способ определения диапазона оптимальных рабочих нагрузок пар трения скольжения, заключающийся в том, что проводят испытания материалов пары на износ при вариации условий трения, определяют массовый износ Δm и интенсивность линейного изнашивания Ih, отличающийся тем, что экспериментальную зависимость интенсивности линейного изнашивания Ih от совместной нагрузки pv исследуемого материала получают путем случайного выбора величин р и v из интервала значений pv, не превышающих допускаемого значения [pv] для испытуемого материала, полученные значения Ih аппроксимируют по методу наименьших квадратов, а диапазон рабочих контактных давлений Δр и рабочих скоростей скольжения Δv определяют по соотношениям:

где и - соответственно нижнее и верхнее значения контактных давлений диапазона рабочих нагрузок;

и - соответственно нижнее и верхнее значения скоростей скольжения диапазона рабочих нагрузок;

pv - произведение величины контактного давления р и скорости скольжения v испытуемого материала (совместная нагрузка);

(pv)1 и (pv)2 - значения совместной нагрузки в точках перегиба аппроксимирующей зависимости Ih от pv;

vk и pk - соответственно значение заданной скорости и заданного давления.