Способ изготовления полосковой платы на диэлектрической подложке

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к технологии изготовления СВЧ полосковых устройств с тонкой структурой, и может быть использовано в радиоэлектронной промышленности, приборостроении и вычислительной технике. Технический результат - повышение качества полосковых плат на диэлектрической подложке. Достигается тем, что в известном способе изготовления полосковой платы на поверхность диэлектрической подложки платы наносят последовательным напылением в вакууме трехслойное покрытие, состоящее из подслоя электропроводного адгезива, например ванадия, на который осаждают слой из меди, затем защитный слой из хрома, на последний фотолитографией наносят резистивную маску из фоторезиста, соответствующую рисунку полосковой платы. Фотолитографией намечают полоски электропроводников, технологические канавки по их контуру и окантовку, по меньшей мере, с одной стороны периметра заготовки. Сверху намеченных канавок и окантовки удаляют резист и выполняют селективное химическое стравливание слоев хрома, а на канавках дополнительно стравливают слой меди шириной, достаточной для последующего нанесения на боковые стороны полосок электропроводников защитного слоя, предохраняющего полоски от разрушения при стравливании слоев хрома, меди и адгезива с пробельных мест. Затем с полосок электропроводников и пробельных мест удаляют резист, а пробельные места, как сверху, так и со стороны канавки, покрывают фоторезистом, затем с полосок электропроводников селективно стравливают защитный слой хрома. После этого электролитически наращивают слой меди на полосках электропроводников до номинальной толщины. Для этого к медному слою окантовки, электрически соединенному с медным слоем полосок электропроводников платы посредством трехслойного покрытия на пробельных местах и электропроводного адгезивного подслоя в технологических канавках, примыкают электрод постоянного тока. Затем на слой меди полосок дополнительно осаждают ионы меди из электролита до образования на полосках электропроводников слоя меди номинальной толщины, после чего со всех сторон полосок электролитически осаждают буферный слой из никеля, на последний осаждают защитный слой из золота, а на пробельных местах удаляют резист и выполняют селективное химическое стравливание трехслойного покрытия из хрома, меди и ванадия, образуя полосковую плату. 4 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области электротехники, в частности к технологии изготовления СВЧ полосковых устройств с тонкой структурой, и может быть использовано в радиоэлектронной промышленности, приборостроении и вычислительной технике.

Известен способ нанесения на печатную схему токопроводящих дорожек, полученных отпечатыванием их на подложке с помощью красителя, содержащего полимерный состав, насыщенный электропроводящими частицами, которые покрывают гальваническим раствором с отложением на токопроводящих дорожках слоя меди. (Патент RU №2218680 С2. Способ и устройство для нанесения на печатную схему токопроводящих дорожек. - МПК7: Н05K 3/18. - 2003.12.10). Недостатком известного технического решения является сложность технологии гальванического нанесения на печатную схему токопроводящих дорожек, особенно не соединенных между собой, исключающих возможность одновременного изготовления большого количества плат.

Известен способ изготовления печатных плат путем последовательного нанесения на металлическую пластину двухслойного диэлектрического оксидоалюминиевого и оксидомедного гальванического покрытия, состоящего из оксида алюминия (оксида меди) и оксида хрома, получение методом фотолитографии рисунка электропроводящей схемы и нанесение на него двухслойного электропроводящего металлического покрытия из меди и никеля в вакууме из газовой фазы путем термораспада металлоорганических соединений. (Патент RU №2282319 С2. Способ изготовления печатных плат. - МПК7: Н05K 3/18. - 2006.08.20). Недостатком известного технического решения является наличие по всему периметру боковых сторон проводников открытого пояска меди, образованного после стравливания слоев никеля и меди с пробельных мест, подвергающего плату окислению и разрушению.

Известен способ изготовления полосковой платы на диэлектрической подложке, включающий нанесение адгезивного подслоя и осаждение слоя меди на поверхность диэлектрической подложки, выполнение на поверхности заготовки фотолитографии рисунка печатной платы из фоторезиста, электролитическое наращивание полосок электропроводников до номинальной толщины, удаление резиста и стравливание слоя металла с пробельных мест. (Справочник по расчету и конструированию СВЧ полосковых устройств. /С.И.Бахарев, В.И.Вольман, Ю.Н.Либ и др./; Под ред. В.И.Вольмана. - М.: Радио и связь, 1982. - 328 с., ил. - стр.260-262). Данный способ принят за прототип.

Недостатком известного способа, принятого за прототип, является невысокое качество и надежность плат в работе из-за наличия открытого пояска из меди по периметру боковых сторон полосок, который образуется после стравливания слоев металла с пробельных мест, подвергающихся при эксплуатации окислению и разрушению.

Основной задачей, на решение которой направлено заявляемое изобретение, является обеспечение защиты проводникового слоя меди на полосках электропроводников платы от химического разрушения при стравливании слоев металла и адгезива с пробельных мест и от окисления при эксплуатации плат.

Техническим результатом, достигаемым при осуществлении заявляемого способа, является повышение качества изготовления и надежности полосковых плат в эксплуатации.

Указанный технический результат достигается тем, что в известном способе изготовления полосковой платы на диэлектрической подложке, включающем нанесение адгезивного подслоя и осаждение слоя меди на поверхность диэлектрической подложки, выполнение на поверхности заготовки фотолитографии рисунка полосковой платы, электролитическое наращивание полосок электропроводников до номинальной толщины, удаление резиста и стравливание слоя металла с пробельных мест, согласно предложенному техническому решению;

адгезивный подслой, наносимый на поверхность диэлектрической подложки, выполняют из электропроводного адгезива, например ванадия, а на слой меди дополнительно наносят слой хрома, после чего в трехслойном покрытии заготовки отделяют полоски электропроводников от пробельных мест технологическими канавками, для этого на слой хрома наносят резистивную маску из фоторезиста, соответствующую рисунку технологических канавок, в окнах которой выполняют селективное химическое стравливание слоев хрома и меди до адгезивного подслоя, образуя полоски электропроводников, на последних затем удаляют фоторезист и выполняют селективное химическое стравливание слоя хрома и последующее электролитическое наращивание меди до номинальной толщины полосок электропроводников, на которые наносят защитный слой, после чего с пробельных мест удаляют резист и стравливают слои хрома, меди и адгезива, образуя полосковую плату;

резистивная маска из фоторезиста, наносимая на дополнительный слой хрома, дополнительно содержит рисунок окантовки, по меньшей мере, с одной стороны периметра заготовки, и по рисунку окантовки с заготовки удаляют резист и выполняют селективное химическое стравливание слоя хрома, а к медному слою примыкает электрод постоянного тока, с помощью которого через подслой электропроводного адгезива в технологических канавках и слой меди в пробельных местах на слой меди полосок электропроводников пропускают электрический ток, которым дополнительно осаждают ионы меди из электролита до образования на полосках слоя меди номинальной толщины;

трехслойное покрытие заготовки полосковой платы на диэлектрической подложке получают последовательным напылением в вакууме подслоя, например ванадия и слоев меди и хрома;

после образования технологических канавок, фоторезист удаляют со всей оставшейся части поверхности трехслойного покрытия заготовки, затем пробельные места повторно покрывают фоторезистом, причем как сверху, так и с боковых сторон полосок электропроводников, после чего на полосках электропроводников выполняют селективное химическое стравливание слоя хрома и электролитическое наращивание меди до номинальной толщины;

после электролитического наращивания меди до номинальной толщины на полоски электропроводников со всех сторон осаждают сначала защитный буферный слой из никеля, на который затем осаждают защитный слой из золота, после чего с пробельных мест удаляют резист и стравливают слои хрома, меди и адгезива до диэлектрической подложки, образуя полосковую плату.

На представленных чертежах схематично показаны основные технологические переходы изготовления полосковой платы на диэлектрической подложке:

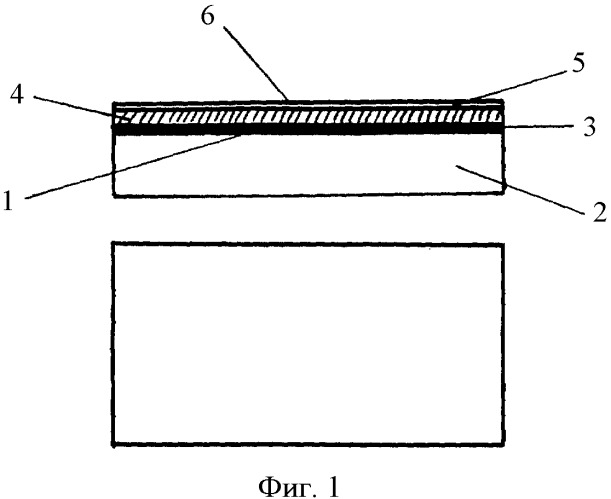

на фиг.1 - нанесение трехслойного покрытия на диэлектрическую подложку полосковой платы;

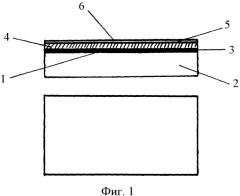

на фиг.2 - фотолитография рисунка полосковой платы с контуром технологических канавок и окантовки;

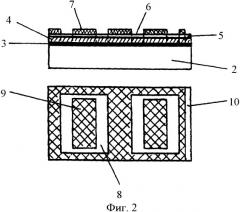

на фиг.3 - отделение полосок электропроводников от пробельных мест технологическими канавками;

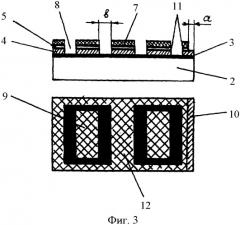

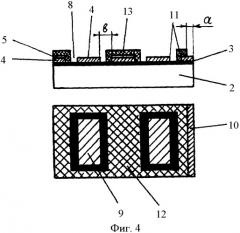

на фиг.4 - нанесение на поверхности пробельных мест защитного фоторезиста;

на фиг.5 - формирование на плате полосок электропроводников;

на фиг.6 - формирование полосковой платы путем удаления фоторезиста и химического стравливания трехслойного покрытия с пробельных мест.

Сущность предложенного способа изготовления полосковой платы на диэлектрической подложке заключается в следующем.

На диэлектрическую подложку, например, из поликора, наносят трехслойное покрытие из подслоя электропроводного адгезива, например ванадия, затем слоев меди и хрома. В трехслойном покрытии заготовки по периметру полосок электропроводников платы образуют технологические канавки глубиной до адгезивного подслоя и шириной, достаточной для нанесения на боковые стороны канавки защитных слоев, предохраняющих полоски электропроводников от разрушения при химическом стравливании слоев металла и адгезива с пробельных мест. Вместе с тем, при формировании полосок электропроводников на пробельных местах между полосками электропроводников оставляют трехслойное покрытие заготовки, ограниченное технологическими канавками вдоль периметров полосок электропроводников глубиной до адгезивного подслоя и шириной, достаточной для нанесения на боковые стороны канавки защитных слоев, обеспечивая тем самым интенсивность потока электрических зарядов постоянного тока к полоскам электропроводников через слой меди в пробельных местах и электропроводный адгезивный подслой в технологических канавках, причем по всему периметру полоски электропроводника, для электролитического наращивания на них ионов меди до номинальной толщины слоя меди на полосках электропроводников.

Для этого на очищенную поверхность 1 диэлектрической подложки 2 наносят последовательным напылением в вакууме трехслойное покрытие, состоящее из подслоя 3 электропроводного адгезива, например ванадия (V), осаждаемого непосредственно на поверхность 1, на который осаждают слои 4 из меди (Cu1), затем защитный слой 5 из хрома (Cr) (Фиг.1). На поверхность 6 полученной заготовки по слою 5 из хрома фотолитографией наносят резистивную маску из фоторезиста 7, соответствующую рисунку полосковой платы, которой намечают рисунок технологических канавок 8 вдоль периметра полосок 9 электропроводников и окантовку 10, по меньшей мере, с одной стороны периметра заготовки, и по рисунку канавок 8 на их местах удаляют резист 7 маски (Фиг.2). Затем на канавках 8 и окантовке 10 шириной а последовательно выполняют селективное химическое стравливание слоя Cr, а на канавках 8 дополнительно стравливают слой Cu1 до адгезивного подслоя 3 шириной b (Фиг.3). Затем с полосок 9 и пробельных мест 12 удаляют резист 7 маски, а на пробельные места 12, как сверху, так и на боковые стороны 11 канавки 8, наносят фоторезист 13. После чего на полосках 9 выполняют селективное химическое стравливание защитного слоя 5 из хрома (Фиг.4). Затем на полоски 9 электролитически наращивают второй слой 14 из меди до номинальной толщины h. Для этого к медному слою 4 на окантовке 10 примыкают электрод 15 постоянного тока, с помощью которого на слой 4 из меди Cu1 на полосках 9 дополнительно наращивают второй слой 14 из меди Cu2 осаждением ионов меди из электролита на полоски 9 электропроводников до получения слоя меди Cu1+Cu2 номинальной толщины h. Затем на слои 4 и 14 из меди со всех сторон полоски 9 электропроводника, как сверху, так и с боковой стороны технологической канавки, электролитически осаждают буферный слой 16 из никеля (Ni), на последний осаждают защитный слой 17 из золота (Au) (Фиг.5). После этого от окантовки 10 заготовки отсоединяют электрод постоянного тока и на пробельных местах 12 удаляют резист 13 и выполняют селективное химическое стравливание трехслойного покрытия Cr-Cu1-V (Фиг.6).

Пример осуществления способа.

На очищенную поверхность 1 диэлектрической подложки 2 из поликора микро-полосковой СВЧ платы размером 60,0×48,0 мм и толщиной 0,5÷1,0 мм последовательно наносили напылением в вакууме трехслойное покрытие, сначала непосредственно на поверхность 1 осаждали подслой 3 из ванадия (V), на который осаждали тонкий слой 4 из меди (Cu1) толщиной 1,5±0,5 мкм, затем защитный слой 5 из хрома (Cr). На поверхность 6 заготовки фотолитографией наносили резистивную маску из фоторезиста 7, соответствующую рисунку полосковой платы, содержащей восемь полосок 9 размером 1,0×40,0 мм, расположенных друг от друга на расстоянии 5,0 мм, которой намечали полоски 9 электропроводников, технологические канавки 8 вдоль контура полосок 9 и окантовку 10 с одной стороны периметра заготовки. По рисунку намеченных канавок 8 и окантовки 10 с последних удаляли резист 7 и выполняли селективное химическое стравливание слоя Cr, а на канавках 8 дополнительно стравливали слой Cu1, образуя окантовку 10 шириной а=3,0 мм и технологические канавки 8 шириной b=50÷100 мкм. Затем с полосок 9 электропроводников и пробельных мест 12 удаляли резист 7, а пробельные места 12, как со стороны поверхности 6, так и с боковых сторон 11 канавки 8, покрыли фоторезистом 13. Затем на полосках 9 электропроводников выполняли селективное химическое стравливание защитного слоя Cr и на слой Cu1 электролитически наращивали второй слой Cu2 до номинальной толщины h=10±3 мкм при плотности тока 0,5÷1,0 А/м2 и температуре 20±5°С. Для этого к медному слою Cu1 на окантовке 10 примыкали электрод 15 постоянного тока. После чего на слой 4 меди полосок 9 дополнительно осаждали ионы меди из электролита - второй слой 14 до образования на полосках 9 электропроводников слоя меди номинальной толщины h. Затем на слой Cu1+Cu2 со всех сторон полосок 9 электролитически осаждали буферный слой 16 из никеля (Ni) толщиной 1,5±0,5 мкм, на последний таким же образом осаждали защитный слой 17 из золота (Au) толщиной 2,5±0,5 мкм. После этого на пробельных местах 12 удаляли резист 13 и выполняли селективное химическое стравливание трехслойного покрытия Cr-Cu1-V, образуя микрополосковую СВЧ плату.

Предложенный способ позволяет повысить качество изготовления полосковых плат.

1. Способ изготовления полосковой платы на диэлектрической подложке, включающий нанесение адгезивного подслоя и осаждение слоя меди на поверхность диэлектрической подложки, выполнение на поверхности заготовки фотолитографии рисунка полосковой платы, электролитическое наращивание полосок электропроводников до номинальной толщины, удаление резиста и стравливание слоя металла с пробельных мест, отличающийся тем, что адгезивный подслой, наносимый на поверхность диэлектрической подложки, выполняют из электропроводного адгезива, например ванадия, а на слой меди дополнительно наносят слой хрома, после чего в трехслойном покрытии заготовки отделяют полоски электропроводников от пробельных мест технологическими канавками, для этого на слой хрома наносят резистивную маску из фоторезиста, соответствующую рисунку технологических канавок, в окнах которой выполняют селективное химическое стравливание слоев хрома и меди до адгезивного подслоя, образуя полоски электропроводников, на последних затем удаляют фоторезист и выполняют селективное химическое стравливание слоя хрома и последующее электролитическое наращивание меди до номинальной толщины полосок электропроводников, на которые наносят защитный слой, после чего с пробельных мест удаляют резист и стравливают слои хрома, меди и адгезива, образуя полосковую плату.

2. Способ по п.1, отличающийся тем, что резистивная маска из фоторезиста, наносимая на дополнительный слой хрома, дополнительно содержит рисунок окантовки, по меньшей мере, с одной стороны периметра заготовки, и по рисунку окантовки с заготовки удаляют резист и выполняют селективное химическое стравливание слоя хрома, а к медному слою примыкают электрод постоянного тока, с помощью которого через подслой электропроводного адгезива в технологических канавках и слой меди в пробельных местах на слой меди полосок электропроводников пропускают электрический ток, которым дополнительно осаждают ионы меди из электролита до образования на полосках слоя меди номинальной толщины.

3. Способ по п.1, отличающийся тем, что трехслойное покрытие заготовки полосковой платы на диэлектрической подложке получают последовательным напылением в вакууме подслоя, например, ванадия и слоев меди и хрома.

4. Способ по п.1, отличающийся тем, что после образования технологических канавок фоторезист удаляют со всей оставшейся части поверхности трехслойного покрытия заготовки, затем пробельные места повторно покрывают фоторезистом, причем как сверху, так и с боковых сторон полосок электропроводников, после чего на полосках электропроводников выполняют селективное химическое стравливание слоя хрома и электролитическое наращивание меди до номинальной толщины.

5. Способ по п.1, отличающийся тем, что после электролитического наращивания меди до номинальной толщины на полоски электропроводников со всех сторон осаждают сначала защитный буферный слой из никеля, на который затем осаждают защитный слой из золота, после чего с пробельных мест удаляют резист и стравливают слои хрома, меди и адгезива до диэлектрической подложки, образуя полосковую плату.