Способ получения продукта для регенерации воздуха

Иллюстрации

Показать всеИзобретение относится к способам получения химических веществ, используемых в изолирующих дыхательных аппаратах на химически связанном кислороде, и может быть использовано в производстве продуктов для регенерации воздуха. Способ включает смешение надпероксида калия и хризотила. Далее осуществляют формование полученной шихты и термическую обработку формованного продукта в течение 5-8 часов при температуре 350-500°С. Это позволяет увеличить время защитного действия изолирующего дыхательного аппарата при тех же массогабаритных характеристиках, а также снизить влияние негативных факторов на здоровье человека. Кроме того, изолирующий дыхательный аппарат, снаряженный предложенным регенеративным продуктом, при эксплуатации имеет меньшее значение аэродинамического сопротивления дыханию пользователя. 2 ил., 1 табл.

Реферат

Изобретение относится к способам получения продуктов для регенерации воздуха на основе надпероксида калия, используемых как в коллективных, так и в индивидуальных системах жизнеобеспечения человека (СЖО) на химически связанном кислороде.

Использование продуктов для регенерации воздуха в системах жизнеобеспечения человека основано на выделении ими кислорода при взаимодействии с водой и диоксидом углерода выдыхаемого человеком воздуха. Продукт для регенерации воздуха в системах СЖО должен удовлетворять следующим основным требованиям:

- высокая стехиометрическая емкость по кислороду и СО2;

- высокая кинетика поглощения паров воды и СО2, обеспечивающая достаточную степень использования стехиометрической емкости;

- разветвленная структура транспортных пор, обеспечивающая высокую диффузию газов внутрь гранул сорбента;

- стабильность пористой структуры в процессе работы;

- минимальные объемные изменения в процессе эксплуатации;

- минимальные тепловые эффекты;

- минимальная токсическая опасность для пользователя.

При эксплуатации продуктов для регенерации воздуха в индивидуальных дыхательных аппаратах (ИДА) из-за протекающих физико-химических процессов (образование новых химических соединений, частичное плавление исходных компонентов и продуктов реакции вследствие экзотермического характера протекающих реакций и др.) часто происходит уменьшение длины и объема (также возможна их полная закупорка) транспортных пор продукта для регенерации воздуха, что в дальнейшем затрудняет диффузию паров воды и диоксида углерода в объем гранул продукта для регенерации воздуха. Это снижает степень отработки продукта для регенерации воздуха в системах жизнеобеспечения до 50-70% и приводит к увеличению аэродинамического сопротивления дыханию человека.

Повышение эффективности работы продукта для регенерации воздуха и улучшение его эксплуатационных характеристик осуществляется как изменением конструкции патрона индивидуального дыхательного аппарата, так и изменением химического состава продукта для регенерации воздуха и формы его насадки. Часто это выполняют параллельно.

Традиционно продукт для регенерации воздуха изготавливают путем механического смешения необходимых компонентов и последующего формования полученной шихты в насадки различной формы (гранулы, таблетки, блоки и др.), размещенные в патроне дыхательного аппарата, через который циркулирует регенерируемый воздух.

Для улучшения условий диффузии паров воды и диоксида углерода к центру гранул продукта для регенерации воздуха в процессе его работы (что приводит к повышению степени отработки продукта для регенерации воздуха) в состав продукта вводят различные структурообразующие добавки.

Известен способ получения продукта для регенерации воздуха [патент Франции №2521034, МПК B01J 20/04, 1983 г.], по которому его основу - надпероксид калия (КО2) в количестве до 85% смешивают с оксидом кальция или магния в смесителе сыпучих материалов. Также возможно добавление оксохлорида меди, выступающего в качестве катализатора разложения перекисных соединений. Полученную шихту формуют в виде пластин, таблеток и др. и далее используют в системах жизнеобеспечения.

Однако полученный по данному способу продукт для регенерации воздуха имеет существенные недостатки. При его эксплуатации в патроне изолирующего дыхательного аппарата за счет экзотермической реакции между оксидом кальция и водой

СаО+Н2O=Са(ОН)2+Q

значительно увеличивается температура в зоне реакции. Это приводит к плавлению смеси исходных компонентов и продуктов химического взаимодействия, что, в свою очередь, ведет к блокировке транспортных пор и препятствует диффузии газов внутрь гранул продукта для регенерации воздуха. Каталитическое разложение надпероксида калия, приводящее к увеличению скорости выделения кислорода, необходимо лишь в начальный период работы продукта для регенерации воздуха, а в дальнейшем это приводит к избыточному (по сравнению с необходимым для дыхания пользователя) выделению кислорода. За счет перечисленных выше негативных факторов снижается степень отработки продукта для регенерации воздуха в изделии, что не позволяет максимально рационально использовать его ресурс.

Следует отметить, что при эксплуатации в патроне индивидуального дыхательного аппарата полученного по известному способу продукта для регенерации воздуха сильно увеличивается температура циркулирующей газовоздушной смеси и растет аэродинамисеское сопротивление дыханию пользователя. Это не только создает существенные трудности для пользователя изолирующих дыхательных аппаратов и накладывает ограничения на круг лиц, могущих пользоваться такими индивидуальными дыхательными аппаратами (такими аппаратами не могут пользоваться дети, люди, страдающие легочными заболеваниями и др.), но и в случае получения травмы при чрезвычайной ситуации (ушиб грудной клетки и т.д.) может привести к гибели человека.

Известен способ получения продукта для регенерации воздуха, в котором исходную шихту получают путем дегидратации щелочного раствора пероксида водорода в прямоточном реакторе распылительного типа [патент РФ №2210416, МПК А62D 9/00, 2003 г.]. Полученную шихту формуют в насадки различной формы. Продукт для регенерации воздуха содержит до 85% надпероксида калия, гидроксид калия, воду и карбонат калия как структурообразующую добавку. Хотя при использовании полученного данным способом продукта для регенерации воздуха в патроне индивидуального дыхательного аппарата и устраняются недостатки, связанные с дыханием пользователя (имеет место невысокие значения аэродинамического сопротивление и температуры циркулирующей газовоздушной смеси), в процессе его работы также происходит изменение структуры транспортных пор, что в конечном итоге приводит к уменьшению его степени отработки.

Кроме того, все продукты для регенерации воздуха, полученные перечисленными выше способами, имеют основной недостаток - введение до 15% массовых структурообразующих добавок и катализаторов снижает содержание основного компонента - надпероксида калия, что сразу же уменьшает стехиометрическое содержание кислорода, необходимого для дыхания человека, во всех перечисленных выше продуктах для регенерации воздуха. Введение значительного количества любого инертного наполнителя приводит к увеличению массогабаритных параметров индивидуальных дыхательных аппаратов без увеличения времени защитного действия изделия.

Наиболее близким из разработанных в настоящее время к заявляемому способу получения продукта для регенерации воздуха является способ, заключающийся в смешении надпероксида калия и от 2 до 10% асбеста [заявка ФРГ №1546513, кл. 61 b 1/02, 1970 г.]. Полученную шихту формуют в блоки, затем дробят и рассеивают для получения гранул нужной фракции. Полученный продукт для регенерации воздуха имеет более высокую степень отработки и обеспечивает невысокую температуру на вдохе пользователя при его эксплуатации в патроне индивидуального дыхательного аппарата.

Однако данный способ получения продукта для регенерации воздуха не устраняет все недостатки, возникающие при эксплуатации продукта в индивидуальном дыхательном аппарате. Так при дроблении эластичные волокна асбеста разрываются таким образом, что выходят за поверхность гранул продукта, образуя своеобразный «ворс» или «лохматость». Это приводит к тому, что при пользовании индивидуальным дыхательным аппаратом, снаряженных таким продуктом для регенерации воздуха, уже в начальный момент эксплуатации возрастает аэродинамическое сопротивление дыханию пользователя.

Задачей изобретения является разработка способа получения продукта для регенерации воздуха, имеющего улучшенные эксплуатационные характеристик при его работе в патроне изолирующего дыхательного аппарата.

Технический результат заключается в получении продукта для регенерации воздуха, обеспечивающего снижение аэродинамического сопротивления дыханию пользователя и сохраняющего высокую степень отработки при его эксплуатации в патроне дыхательного аппарата.

Технический результат достигается тем, что в способе получения продукта для регенерации воздуха, включающем смешение надпероксида калия с асбестом и формование полученной шихты, дополнительно осуществляют термическую обработку формованного продукта в течение 5-8 часов при температуре 350-500°С.

Заявляемое изобретение позволяет улучшить эксплуатационные характеристики продукта для регенерации воздуха по следующим обстоятельствам. При прокаливании хризотил-асбеста, который обычно используется в качестве структурообразующей добавки в продуктах для регенерации воздуха (именно эта модификация асбеста обладает необходимыми свойствами для улучшения условий диффузии газов внутрь гранул продукта), в указанном температурном интервале в течение указанного времени происходит дегидратация асбеста, возможно разрушение входящих в состав асбеста карбонатов кальция и магния, а также доокислении Fe2+ до Fe3+. Перечисленные выше эффекты приводят к миграции катионов Mg2+ и Si4+ из донорной в акцепторную область кристаллической решетки минерала (структура хризотила), приводящие к изменению характера упаковки атомов кислорода. В результате этого области, богатые Mg2+, превращаются в форстерит, а области, богатые Si4+, в энстатит, т.е. происходит изменение структуры исходного хризотил-асбеста. В зависимости от природы асбеста и условий термообработки (контакт с различными веществами, состав атмосферы, время и др.) температурный интервал данных превращений может смещаться на несколько десятков градусов в ту или иную сторону [А.Д.Федосеев, Л.Ф.Григорьева, Т.А.Макарова. Волокнистые силикаты. Природные и синтетические асбесты. // - М. - Л: Наука, - 1966, - с.184].

Перечисленные выше явления (изменение структуры хризотила на форстерит и энстатит, выделение газов и др.) приводит к увеличению длины и объема транспортных пор внутри гранул продукта для регенерации воздуха. Это улучшает условия диффузии паров воды и диоксида углерода к центру гранул продукта в ходе его эксплуатации в патроне индивидуального дыхательного аппарата, что приводит к увеличению его степени отработки, т.к. образовавшаяся в результате термообработки пористая структура в процессе регенерации воздуха уже практически не меняется.

Также следует отметить, что изменение структуры хризотил-асбеста в ходе термообработки на форстерит и энстатит приводит к изменению его механических свойств. В частности, теряются эластичные свойства асбеста. Это приводит к тому, что при изготовлении гранулированного продукта для регенерации воздуха (дробление блоков, пластин и др.) на их поверхности не образуется «ворса» и «лохматости», т.к. при дроблении происходит скол, а не разрыв волокон асбеста. За счет этого не происходит дополнительного роста аэродинамического сопротивления дыханию пользователя при эксплуатации продукта для регенерации воздуха в патроне индивидуального дыхательного аппарата.

Дополнительный технический результат заключается в снижении влияния негативных факторов, возникающих при эксплуатации продукта для регенерации воздуха на здоровье человека.

Известно, что на поверхности асбестовых фибрилл имеются электрически активные центры, являющиеся донорами и акцепторами электронов (в целом поверхность хризотила заряжена положительно), которые обуславливают токсичность асбеста. Попадая внутрь клетки, асбестовая фибрилла вызывает в ней оксидативный стресс с образованием активных форм кислорода и окиси азота, что ведет к нарушению репарации ДНК, сигнальных путей и др. Как отмечалось выше, результате термообработки меняется морфология поверхности волокон хризотил-асбеста, что приводит к уменьшению заряженных центров на поверхности асбеста. За счет этого снижается биологическая агрессивность асбеста, в том числе концерогенность [Л.Н.Пылев, Л.А.Васильева, Г.А.Кринари и др. Электрические свойства поверхности волокон и токсичности асбеста. // Гигиена и санитария. - 2002, №3, - С.61-64]. Это делает эксплуатацию предложенного продукта для регенерации воздуха в системах жизнеобеспечения более безопасной для здоровья пользователя.

Способ получения продукта для регенерации воздуха осуществляют следующим образом. Исходные компоненты (надпероксид калия и асбест) в необходимом соотношении перемешивают любым известным способом до получения однородной шихты. Полученную таким образом шихту формуют в блоки, таблетки, гранулы и др. в зависимости от конструкции изделия, в котором продукт для регенерации воздуха предложенного состава будет эксплуатироваться. После формования изделие (блоки, таблетки, гранулы и др.) подвергают термообработке в течение 5-8 часов при температуре 350-500°С, после чего его дробят на обычной дробилке и отсеивают фракцию нужного состава.

Пример 1.

990 г КО2 смешивают с 10 г асбеста в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы. Полученное таким образом изделие подвергают термической обработке при температуре 350°С в течение 5 часов, после чего дробят на обычной дробилке и отсеивают нужную фракцию. Полученный продукт для регенерации воздуха готов к эксплуатации в индивидуальном дыхательном аппарате.

Пример 2.

980 г КО2 смешивают с 20 г асбеста в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы. Полученное таким образом изделие подвергают термической обработке при температуре 400°С в течение 6 часов. Далее как в примере 1.

Пример 3.

950 г KO2 смешивают с 50 г асбеста в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы. Полученное таким образом изделие подвергают термической обработке при температуре 450°С в течение 6 часов. Далее как в примере 1.

Пример 4.

970 г KO2 смешивают с 30 г асбеста в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы. Полученное таким образом изделие подвергают термической обработке при температуре 500°С в течение 7 часов. Далее как в примере 1.

Пример 5.

930 г KO2 смешивают с 70 г асбеста в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы. Полученное таким образом изделие подвергают термической обработке при температуре 450°С в течение 8 часов. Далее как в примере 1.

Пример 6.

940 г KO2 смешивают с 60 г асбеста в обычном барабанном смесителе в течение 30-40 минут до получения однородной шихты. Затем полученную шихту формуют в насадки требуемой формы. Полученное таким образом изделие подвергают термической обработке при температуре 500°С в течение 8 часов. Далее как в примере 1.

Продукты для регенерации воздуха, полученные заявляемым способом, испытаны в патроне изолирующего дыхательного аппарата на установке "Искусственные легкие" (ИЛ) при следующих условиях:

| легочная вентиляция | 35,0±1 л/мин |

| объемная подача диоксида углерода | 1,57±0,03 л/мин |

| влажность газовоздушной смеси, % | 96-98 |

| частота дыхания | 20±0,5 мин-1 |

| температура окружающей среды | 20-25°С |

Объемы кислорода и диоксида углерода указаны при 10°С и 101,3 кПа, легочная вентиляция - при 37°С и 101,3 кПа.

Для сравнения с регенеративными продуктами различного состава, изготовленными по примерам 1-6, в тех же условиях испытывался продукт для регенерации воздуха, специально изготовленный по способу, описанному в заявке ФРГ №1546513. Все продукты для регенерации воздуха имели форму гранул одинакового размера и плотности. Время защитного действия определяли как время от начала работы продукта для регенерации воздуха до того момента, когда концентрация CO2 в потоке газовоздушной смеси на линии "вдоха" установки искусственные легкие достигала 3%. Результаты испытаний представлены в таблице и на фиг.1-2.

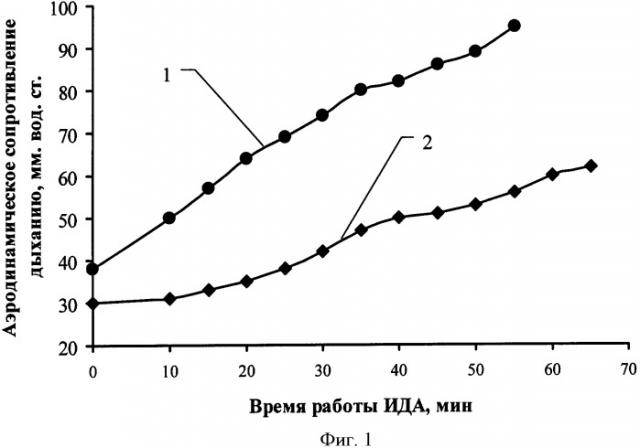

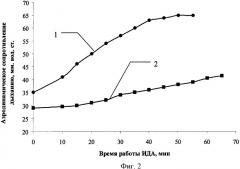

На фиг.1 и 2 представлены зависимости аэродинамического сопротивления дыханию пользователя от времени работы в патроне изолирующего дыхательного аппарата на линии вдоха и выдоха соответственно. Кривая 1 на фиг.1 и 2 характеризует изменение данного параметра при работе изолирующего дыхательного аппарата, снаряженного продуктом для регенерации воздуха, полученным по способу, описанному в заявке ФРГ №1546513. Поскольку для всех продуктов для регенерации воздуха, изготовленных по примерам 1-6, изменение аэродинамического сопротивления дыханию пользователя на линиях вдоха и выдоха при работе индивидуального дыхательного аппарата не превышает 5%, на фиг.1 и 2 представлено изменение среднего значения этого параметра (кривые 2).

| Таблица | ||||||||

| Состав продукта | Масса продукта, г | Время защитного действия, мин | Количество поглощенного CO2, л | Количество выделенного O2, л | Степень отработки по CO2, % | Максимальная температура на вдохе, °С | Максимальное сопротивление дыханию на линии вдоха, мм вод.ст. | Максимальное сопротивление дыханию на линии выдоха, мм вод.ст. |

| По примеру 1 | 892 | 61 | 97,5 | 112 | 70,0 | 40 | 60 | 41 |

| По примеру 2 | 891 | 68 | 108 | 124 | 78,40 | 42 | 62 | 42 |

| По примеру 3 | 890 | 67 | 107 | 143 | 80,23 | 42 | 61 | 41 |

| По примеру 4 | 892 | 65 | 104 | 130 | 76,21 | 41 | 61 | 42 |

| По примеру 5 | 894 | 61 | 97,5 | 142 | 74,34 | 40 | 62 | 41 |

| По примеру 6 | 893 | 64 | 102 | 142 | 77,04 | 41 | 62 | 41 |

| Продукт по заявке ФРГ №1546513 | 897 | 55 | 88 | 139 | 64,78 | 52 | 95 | 65 |

Аэродинамическое сопротивление газовоздушной смеси на вдохе пользователя является одним из основных эксплуатационных показателей изолирующих дыхательных аппаратов, во многом определяющимся составом и свойствами продукта для регенерации воздуха. Снижение значения данного параметра не только создает более комфортные условия для пользователя, но и существенно увеличивает круг лиц, могущих пользоваться изолирующими дыхательными аппаратами (дети, люди, страдающие легочными заболеваниями и др.).

Как видно из представленных табличных и графических данных, продукт для регенерации воздуха, полученный по изобретению, обеспечивает за счет более высокой степени отработки при работе в патроне изолирующего дыхательного аппарата большее время защитного действия при одинаковых массогабаритных характеристиках индивидуального дыхательного аппарата в сравнении с регенеративным продуктом по заявке ФРГ №1546513.

Заявляемое изобретение позволяет создать разветвленную структуру транспортных пор внутри гранул продукта для регенерации воздуха, практически постоянную на протяжении всего процесса регенерации воздуха в системах СЖО, что улучшает условия диффузии паров воды и диоксида углерода внутрь гранул продукта для регенерации воздуха при его эксплуатации. Это позволяет более эффективно использовать ресурс продукта для регенерации воздуха и за счет этого увеличить время защитного действия дыхательного аппарата при тех же массогабаритных характеристиках. Кроме того, изолирующий дыхательный аппарат, снаряженный предложенным регенеративным продуктом, имеет меньшее значение аэродинамического сопротивления на вдохе и выдохе пользователя. Это обеспечивает более комфортные условия при эксплуатации изолирующих дыхательных аппаратов и расширяет круг лиц, имеющих физическую возможность пользоваться ИДА.

Следует отметить, что термообработка продукта для регенерации воздуха в указанном температурном интервале снижает биологическую агрессивность асбеста (в том числе его концерогенность), что делает эксплуатацию данного продукта в системах жизнеобеспечения более безопасной для здоровья человека.

Способ получения продукта для регенерации воздуха путем смешения надпероксида калия и асбеста и формования полученной шихты, отличающийся тем, что осуществляют последующую термическую обработку формованного продукта в течение 5-8 ч при температуре 350-500°С, при этом в качестве асбеста используют хризотил.