Получение и применение каталитической композиции

Иллюстрации

Показать всеИзобретение относится к каталитическим композициям, имеющим высокое содержание металлов, к их получению и применению в гидрообработке, в частности, в гидродесульфуризации и гидроденитрогенировании. Описан способ получения каталитической композиции общей формулы, в расчете на оксиды:

в которой Х представляет собой, по меньшей мере, один неблагородный металл группы VIII, М представляет собой, по меньшей мере, один металл группы VIB, Z представляет собой один или несколько элементов, выбранных из алюминия, кремния, магния, титана, циркония, бора и цинка, О представляет собой кислород, одно из b и с представляет собой целое число 1, и d, e и другое из b и с представляет собой, каждое, число больше 0, так что мольное соотношение b:с находится в интервале от 0,5:1 до 5:1, мольное соотношение d:c находится в интервале от 0,1:1 до 50:1, и мольное соотношение е:с находится в интервале от 3,6:1 до 108:1, который включает нагревание композиции общей формулы

в которой а представляет собой число больше 0, и X, М, Z, О, b, с, d и е являются такими, как определено выше, при температуре в интервале от 100 до 600°С, где композиция общей формулы II находится в форме суспензии или извлекается из суспензии, необязательно, после созревания при температуре в интервале от 20 до 95°С в течение не менее 10 мин, причем указанная суспензия получена (со)осаждением при температуре и в течение периода времени, достаточных для получения композиции II, по меньшей мере, одного соединения неблагородного металла группы VIII, по меньшей мере, одного соединения металла группы VIB, по меньшей мере, одного тугоплавкого оксидного материала и щелочного соединения в протонной жидкости, причем, по меньшей мере, одно из соединений металлов находится частично в твердом состоянии и частично в растворенном состоянии. Описаны объемная металлоксидная каталитическая композиция, полученная указанным выше способом, и композиция общей формулы I, которая получена способом осаждения, в котором тугоплавкий оксидный материал в количестве в интервале от 15 до 40 мас.% в расчете на оксиды осаждают, по меньшей мере, с одним соединением неблагородного металла группы VIII и, по меньшей мере, с одним соединением металла группы VIB, и способ ее получения. Описано также применение композиции, при необходимости формованной или сульфидированной, в гидрообработке. Технический эффект - повышение активности каталитических композиций, используемых в гидрообработке нефтяного сырья. 5 н. и 9 з.п. ф-лы, 10 табл., 2 ил.

Реферат

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к каталитическим композициям, имеющим высокое содержание металлов, к их получению и применению в гидрообработке, в частности, в гидродесульфуризации и гидроденитрогенировании.

Предпосылки создания изобретения

Реакции гидрообработки включают подведение водорода к субстрату обычно при повышенных температуре и давлении в присутствии катализатора с целью вызвать физическое или химическое изменение в субстрате. Большинство таких реакций гидрообработки имеет место в операциях нефтеочистки, где субстратом является углеводородное исходное сырье.

Традиционные катализаторы гидрообработки обычно имеют вид носителя из тугоплавкого оксидного материала, на который нанесены гидрирующие металлы, причем выбор и количество каждого компонента определяются конечным применением. Тугоплавкие оксидные материалы, используемые в технике, представляют собой аморфные или кристаллические формы оксида алюминия, диоксида кремния и их комбинации (хотя для некоторых применений могут использоваться такие материалы, как диоксид титана). Указанные оксидные материалы могут иметь некоторую собственную каталитическую активность, но часто только обеспечивают подложку, на которой содержатся активные соединения металлов. Металлами обычно являются неблагородные или благородные металлы группы VIII и группы VIB периодической системы элементов, которые осаждаются в окисленной форме в процессе получения; в случае неблагородных металлов оксиды затем сульфидируют перед использованием для улучшения их активности.

Также в технике предложены материалы для гидрообработки и, в частности, для использования в гидродесульфуризации ((ГДС)(HDS)), особенно, глубокой десульфуризации дизельных фракций, но также которые получены соосаждением. В описании европейского патента ЕР-А-1090682 рассматривается такое соосаждение, предложенное для получения катализатора гидрообработки, который имеет различные свойства, включая наличие кристаллической фазы, такой как альфа-глинозем, рассматриваемой как необходимая для высокой активности и придания механической прочности, а поэтому большего срока службы в промышленном применении.

При соосаждении введение определенного объема диспергированных металлов в стандартный материал носителя достигается при обеспечении тесного контакта между соединениями металлов и материалом носителя и, таким образом, при обеспечении диспергирования металлов в материале носителя перед формованием. Это находится в противоречии с традиционной технологией пропитки, где возможно только небольшое количество наносимых металлов, так как формованный носитель является уже формованным, и имеются диффузионные и пространственные ограничения для диспергирования ионов металлов или соединений в носителе катализатора.

Для использования в гидрообработке, например, потоков нефтеочистительного завода, предложены альтернативные формы катализаторов. Одна такая группа катализаторов называется "объемными катализаторами". Такие катализаторы формуются только из соединений металлов обычно технологией соосаждения и не имеют необходимости в носителе катализатора, или подложке; см., например, WO 00/42119 и US-6162350. Обе публикации рассматривают объемные катализаторы металлов группы VIII и группы VIB. US-6162350 описывает, что такие катализаторы содержат один или несколько металлов каждого типа, и примеры показывают объемные катализаторы на основе NiMo, NiW и, наиболее предпочтительно, NiMoW. Рассматриваются два пути получения: один, использующий полностью растворенные металлы, и другой, использующий контактирование и взаимодействие металлов в присутствии протонной жидкости, такой как вода, с условием, что, по меньшей мере, один металл находится, по меньшей мере, частично в твердом состоянии в ходе стадий введения, смешения и взаимодействия. Показано, что материалы являются по существу аморфными с уникальной рентгенограммой, имеющей кристаллические пики при d=2,53Å и d=1,70 Å.

Предпочтение в US-6162350 (и WO 00/42119) состоит в том, что в конечную каталитическую композицию не вводят связующее, поскольку активность объемной каталитической композиции может быть снижена (столбец 14, строки 10-114). Однако если должно использоваться связующее, получаемая каталитическая композиция содержит частицы объемного катализатора, погруженные в связующее, с морфологией частиц объемного катализатора, по существу сохраняемой в получаемой каталитической композиции (столбец 14, строки 24-30). Связующее (если присутствует), предпочтительно, вводится до формования, но может быть введено на любой стадии получения катализатора. Примеры 12-14 показывают введение связующего до формования; пример 15 показывает введение оксида алюминия с образованием композиции NiMoW-оксид алюминия, имеющей приблизительно 8 мас.% оксида алюминия, причем оксид алюминия "присутствует в процессе получения объемной каталитической композиции", но без каких-либо подробностей того, как это делается, при сохранении независимой морфологии частиц объемного катализатора. Для содержащих связующее катализаторов любого из указанных примеров отсутствуют данные по активности.

Получение частиц триметаллического объемного катализатора путем использования протонной жидкости и, по меньшей мере, одного металла, по меньшей мере, частично в твердом состоянии также описано в WO 00/41810. Здесь полученные материалы описаны как имеющие рентгенограмму, на которой полная характеристическая ширина при половине максимального значения пика при 2θ=53,6° (±0,7°) не превышает 2,5°, когда металлами группы VIB являются молибден, вольфрам и, необязательно, хром, или не превышает 4°, когда металлами группы VIB являются вольфрам и хром, или что пик при 2θ=63,5° (±0,6°) не превышает 4°, когда металлами группы VIB являются молибден и хром, причем все металлы находятся в своем окисленном состоянии. Опять-таки связующее не является предпочтительным, но может присутствовать для обеспечения механической прочности конечной каталитической композиции, в которой частицы объемного катализатора по существу еще сохраняют независимую морфологию.

В работе Landau et al., Journal of Catalysis 159, 236-245 (1996) сравнивается ГДС-активность традиционных NiMo и СоМо катализаторов с осажденным объемным NiMo-катализатором и соосажденным катализатором NiMo-оксид кремния (содержащим 10,1 мас.% SiO2 по отношению к содержанию оксидов) на серосодержащих субстратах дибензотиофена ((DBT)(ДБТ)) и 4,6-диметилдибензотиофена ((DMDBT)(ДМДБТ)). Соосажденный катализатор здесь получают при введении порошка оксида кремния в водный раствор (полностью растворенного) нитрата никеля и пара-молибдата аммония и затем введении гидроксида аммония в качестве осаждающего агента; полученные катализаторы выделяют посредством сушки, т.е. выпаривания. Результаты являются различными; для ДБТ ни объемный катализатор, ни вариант, содержащий оксид кремния, не проявляют ГДС-активности по отношению к традиционному СоМо катализатору; для ДМБДТ их ГДС-активность является лучшей. Статья указывает на оптимизацию каталитических участков/структур, таких как кристаллы Mo(W)S2, объемных частиц NiMo и монослоя Ni-Mo-Al и торцевых плоскостей кристаллов MoS2 для того, чтобы получить эффективные катализаторы глубокой десульфуризации газойля.

В процессах нефтеочистки исходное сырье содержит ряд загрязнений, главными из которых являются сера и азот. Хотя снижение содержания серы всегда является желательным, повышенные требования к ограничению газовыделений, например, от автомобильных двигателей, привели к необходимости катализаторов, которые обеспечивают топлива с ультранизким содержанием серы. Для эффективной ГДС-активности и, особенно, для глубокой десульфуризации, необходимой по экологическим причинам, катализатор должен быть эффективным для удаления всех соединений серы, будь они простые или сложные. Азотные загрязнения, хотя в малых количествах, могут иметь сильное отравляющее воздействие на катализаторы, а также ухудшающее воздействие на стабильность и качество при хранении конечного продукта. Отравляющее воздействие на катализаторы является таким, что катализатор, эффективный, например, для ГДС чистого химического исходного сырья, может быть неэффективным или недолговечным при взаимодействии с загрязненным исходным сырьем нефтеочистки.

Таким образом, имеется, в частности, потребность в катализаторах гидрообработки исходного сырья, содержащего как серные, так и азотные загрязнения, которые (катализаторы) имеют значительную гидродесульфуризационную активность как для простых, так и для сложных серосодержащих соединений в присутствии азотных загрязнений, но, даже более желательно, также имеют высокую или улучшенную активность для гидроденитрогенирования ((HDN)(ГДН)).

Краткое описание изобретения

Авторы неожиданно установили, что соосажденный каталитический материал типа "объемного катализатора", описанного в работе Landau et al., при получении с помощью новой технологии получения, и новые окисленные каталитические композиции, не описанные ранее, имеют значительную активность в ГДС как простых субстратов, таких как тиофен, так и сложных серных субстратов в углеводородном исходном сырье, и, кроме того, в последнем случае не ухудшаются азотными загрязнениями, но имеют исключительно высокую ГДН активность при использовании для обработки углеводородного исходного сырья, содержащего присутствующие в нем серные и азотные загрязнения. Установленная активность в ГДС и ГДН является значительно более высокой, чем установлено для традиционных коммерческих катализаторов гидрообработки, и чем установлено для "объемных катализаторов", где частицы объемного катализатора получены технологией, уже описанной в технике. Установлено, что предпочтительные формы указанных каталитических композиций имеют свою собственную уникальную структуру, которая отличается от структуры, описанной для частиц объемных катализаторов, существующих в технике.

Согласно настоящему изобретению предусмотрен способ получения каталитической композиции на основе оксида, которая имеет общую формулу:

в которой

Х представляет собой, по меньшей мере, один неблагородный металл группы VIII;

М представляет собой, по меньшей мере, один неблагородный металл группы VIB;

Z представляет собой один или несколько элементов, выбранных из алюминия, кремния, магния, титана, циркония, бора и цинка;

О представляет собой кислород;

одно из b и с представляет собой целое число 1; и

d, e и другое из b и с являются, каждое, числами более 0, так что мольное соотношение b:c находится в интервале от 0,5:1 до 5:1, мольное соотношение d:c находится в интервале от 0,2:1 до 50:1, и мольное соотношение е:с находится в интервале от 3,7:1 до 108:1,

который (способ) включает нагревание композиции общей формулы

в которой а представляет собой число более 0, и X, M, Z, O, b, c, d и е являются такими, как указано выше,

при температуре в интервале от 100 до 600°С,

где композиция общей формулы II находится в виде суспензии или извлекается из суспензии, необязательно после созревания при температуре от 20 до 95°С в течение не менее 10 мин, причем указанная суспензия получена (со)осаждением, при температуре и в течение времени, достаточных для получения композиции II, по меньшей мере, одного соединения неблагородного металла группы VIII, по меньшей мере, одного соединения неблагородного металла группы VIB, по меньшей мере, одного тугоплавкого оксидного материала и щелочного соединения в протонной жидкости, причем, по меньшей мере, одно из соединений металлов поддерживается частично в твердом состоянии и частично в растворенном состоянии.

Таким образом, было неожиданно установлено, что способ получения соосажденных каталитических композиций влияет на активность. Предусматривается новый способ получения, который дает каталитические композиции более высокой активности для ГДС и ГДН, чем полученные способом, описанным Landau et al. Данным способом можно получать кристаллические и, особенно, рентгенографически аморфные каталитические композиции, имеющие особенно высокую активность как для ГДС, так и для ГДН, а также высокую механическую прочность по сравнению с промышленными катализаторами.

В другом аспекте настоящее изобретение также предусматривает квази-объемную каталитическую композицию, полученную любым способом, но, предпочтительно, способом данного изобретения, которая показывает значительно улучшенную каталитическую активность по сравнению с традиционными и существующими катализаторами.

Соответственно, данное изобретение также предусматривает каталитическую композицию общей формулы I, которую получают способом осаждения, в котором тугоплавкий оксидный материал осаждается, по меньшей мере, с одним соединением неблагородного металла группы VIII и, по меньшей мере, с одним соединением неблагородного металла группы VIB в количестве в интервале от 15 до 40 мас.% в расчете на оксиды.

Краткое описание чертежей

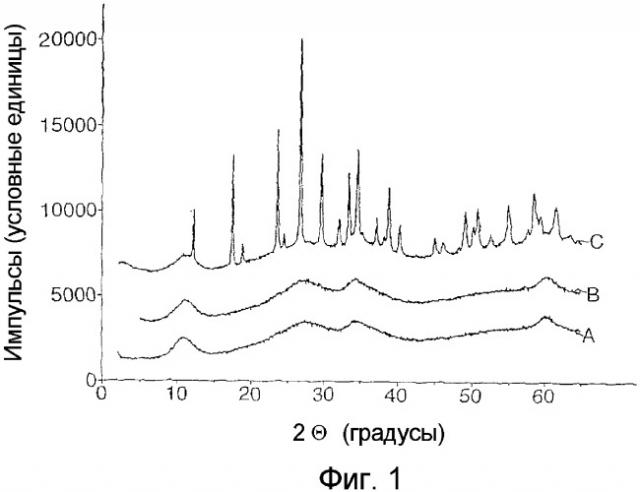

На фигуре 1 представлены рентгенограммы каталитических композиций, полученных в каждом из примеров 1 (рентгенограмма А), 3 (рентгенограмма В) и 4 (рентгенограмма С).

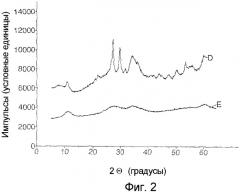

На фигуре 2 представлены рентгенограммы каталитических композиций, полученных в каждом из примеров 10 (рентгенограмма D) и 23 (рентгенограмма E).

Подробное описание изобретения

Данное изобретение относится к гидрообработке химического и нефтехимического исходного сырья с использованием каталитической композиции, содержащей высокое количество металлов группы VIII (особенно Ni и/или Со) и группы VIB (особенно Мо) и ограниченное количество инертного тугоплавкого оксида, например, диоксида кремния, оксида алюминия, оксида магния, диоксида титана, диоксида циркония, оксида бора или оксида цинка или же их смесей. Авторы назвали указанный новый тип катализатора "объемным металлоксидным катализатором".

В данной работе ссылаются на периодическую систему элементов, которая представлена на внутренней стороне переплетной крышки справочника CRC Handbook of Chemistry and Rhysics ("The Rubber Handbook"), 66-e издание и использует CAS-версию нотации.

Термин "гидрообработка" используется здесь для охватывания ряда процессов обработки водородом, в которых углеводородное питание приводят в контакт с водородом для того, чтобы модифицировать ключевые физические и химические свойства.

Композиция I имеет особенно хорошую активность для гидродесульфуризации ((HDS)(ГДС)) и гидроденитрогенирования ((HDN) (ГДН)). В области нефтепереработки ряд терминов может использоваться для обозначения процессов, которые требуют ГДС- и ГДН-активности в некотором виде. Указанные термины включают гидроочистку, гидроотделку, гидрофайнинг и гидрорафинирование. Композиции и их использование в настоящем изобретении нашли применение во всех указанных реакциях гидрообработки. Для указанных композиций также была найдена полезная активность в гидрировании, в частности, ароматических соединений (также называемая в технике гидродеароматизацией).

Углеводородные исходные материалы, которые содержат серу и азот, включают любую неочищенную нефть или топливо или их фракцию, которые имеют измеряемое содержание серы и азота. Исходные материалы могут быть предварительно не обработанными или уже прошедшими такую обработку, как фракционироание, например, атмосферная или вакуумная дистилляция, крекинг, например, каталитический крекинг, термический крекинг или гидрокрекинг, или другая гидрообработка.

Примеры подходящих углеводородных исходных материалов включают каталитически крекированные легкие и тяжелые газойли, подвергнутый гидрообработке газойль, дистиллят однократной перегонки, легкий рецикловый газойль, вакуумный газойль, легкий газойль, газойль прямой перегонки, газойль коксования, синтетический газойль и смеси любых двух или большего количества из них. Другие возможные исходные материалы включают дебитуминизированные масла, воски, полученные способом синтеза Фишера-Тропша, длинные и короткие остатки и синтетическую сырую нефть, необязательно, происходящую из битуминозного песка, сланцевые масла, остатки процессов обогащения и биомассу.

Исходный материал может иметь содержание азота до 10000 мас.ч./млн (части на миллион по массе), например, до 2000 мас.ч./млн, и содержание серы до 6 мас.%. Обычно содержание азота находится в интервале от 5 до 5000 мас.ч./млн, в наиболее подходящем случае, в интервале от 5 до 1500 или до 500, например, от 5 до 200, мас.ч./млн, и содержание серы находится в интервале от 0,01 до 5 мас.%. Соединения азота и серы обычно находятся в форме простых и сложных органических соединений азота и серы.

Каталитические композиции могут быть применены в реакторе любого типа, но являются наиболее подходящими для использования в реакторе с неподвижным слоем. При необходимости могут использоваться два или более реакторов, содержащих катализатор, установленных последовательно.

Каталитические композиции могут применяться в конструкциях с одним слоем или с пакетом слоев, где композиции загружаются вместе со слоями катализатора других видов обработки в одном реакторе или в ряде реакторов в последовательном порядке. Таким другим катализатором может быть, например, катализатор последующей (другой) гидрообработки или катализатор гидрокрекинга. Когда композиция I взаимодействует сначала с исходным материалом, тогда вторым катализатором в наиболее подходящем случае является катализатор, который является чувствительным к азотному отравлению.

Способ настоящего изобретения может осуществляться с потоком газообразного водорода, который находится в параллельном токе или в противотоке к потоку исходного материала.

Способ настоящего изобретения работает в условиях повышенных температуры и давления, которые являются обычными для рассматриваемой заданной реакции гидрообработки. Обычно подходящие температуры реакции находятся в интервале от 200 до 500°С, предпочтительно, от 200 до 450°С и, особенно, от 300 до 400°С. Подходящее общее давление в реакторе находится в интервале от 1,0 до 20 МПа.

Обычное парциальное давление водорода (на выходе из реактора) находится в интервале от 1,0 до 20 МПа (10-200 бар) и, предпочтительно, от 5,0 до 15,0 МПа (50-150 бар), при котором, как установлено, композиции настоящего изобретения (и для использования в настоящем изобретении) имеют особенно повышенную активность по сравнению с традиционными катализаторами.

Скорость газового потока водорода в реакторе в наиболее подходящем случае находится в интервале от 10 до 2000 нл/кг жидкого питания, например, 100-1000 нл/кг, в более подходящем случае, 150-500 нл/кг.

Обычная объемная среднечасовая скорость жидкости находится в интервале от 0,05 до 10 кг питания на литр катализатора в час (кг/л/ч), в подходящем случае, от 0,1 до 10, предпочтительно, до 5, более предпочтительно, от 0,5 до 5, кг/л/ч.

Композицию для использования в настоящем изобретении обычно сульфидируют перед использованием. Такая технология является хорошо известной для специалистов в данной области техники. Подходящие методики рассмотрены ниже.

Обращаясь к композициям формулы I, неблагородным металлом Х являются, предпочтительно, один или два металла, выбранные из железа, кобальта и никеля. Предпочтительно, Х выбран из никеля, кобальта и комбинации никеля и кобальта. Наиболее предпочтительно, Х представляет собой никель. Неблагородным металлом М являются предпочтительно, один или два металла, выбранные из хрома, молибдена и вольфрама. Более предпочтительно, М выбран из молибдена, вольфрама и комбинации обоих. Наиболее предпочтительно, М представляет собой молибден.

Элемент, представленный Z, вместе с частью кислородного компонента, является производным от тугоплавкого неорганического оксидного исходного материала. Указанный материал не является больше отдельным отличаемым материалом в композиции формулы I. Элементом Z может быть один или несколько элементов, выбранных из алюминия, кремния, магния, титана, циркония, бора и цинка. Предпочтительно, Z представляет собой один или несколько элементов, выбранных из алюминия, кремния и цинка. Наиболее предпочтительно, Z представляет собой кремний как преобладающий, особенно как единственный, элемент. Для увеличения площади поверхности каталитической композиции могут быть предпочтительными дополнительные небольшие количества (в интервале от 1 до 3 мас.%) оксида цинка в тугоплавком оксидном исходном материале.

Числа a, b, c и d представляют собой относительные значения мольного соотношения, которые даются, принимая один компонент в качестве стандарта или эталона. В данном случае одно из b и с принимается в качестве эталона и обозначается как целое число 1. Другие значения тогда устанавливаются как относительные значения по отношению к одному из металлов Х и М на основе оксида. Число е показывает значение мольного отношения для кислорода в композиции (I), которое устанавливается по стехиометрии (X)b(M)c(Z)d(O)e.

Предпочтительно, с представляет собой целое число 1, и соотношение b:c находится в интервале от 0,75:1 до 3:1, наиболее предпочтительно, от 0,8:1 до 2,5:1, особенно, 1:1; соотношение d:c составляет от 0,2, например, 0,3, в подходящем случае, от 0,5:1 до 20:1, например, до 10:1, предпочтительно, от 0,75:1 до 10:1, особенно, 0,6-1, например, от 0,8:1 до 5:1; и соотношение е:с находится в интервале от 4,1:1, например, 4,3:1, до 46:1, предпочтительно, от 4,6:1 до 25,5:1, например, до 20:1, особенно, от 4,8:1 до 14:1, например, от 5:1 до 10:1.

Хорошие результаты получаются, когда Х представляет собой никель, М представляет собой молибден, Z представляет собой кремний, О представляет собой кислород; с равно 1, b:c находится в интервале от 1:1 до 2:1, особенно, от 1:1 до 1,5:1, и, в частности, составляет 1:1, d:c находится в интервале от 0,65:1 до 2:1, особенно, от 0,75:1 до 1,2:1, и, в частности, составляет 0,9:1, и е:с находится в интервале от 5,3:1 до 9,0:1, особенно, от 5,5:1 до 6,9:1, и, в частности, составляет 5,8:1.

В зависимости от способа получения, из которого следует получение каталитической композиции для использования в изобретении, могут присутствовать остаточные аммиак, органические частицы и/или частицы воды; в соответствии с различными способами могут присутствовать различные количества, а также различные типы частиц. Что касается воды, на количество, присутствующее в каталитической композиции, могут влиять также атмосферные условия. Поэтому, чтобы обеспечить то, что характеристика каталитической композиции не искажается атмосферными условиями или условиями получения, используемая здесь характеристика, как на элементной основе, так и на количественной процентной основе, дается в расчете на оксиды.

Для установления состава каталитической композиции в расчете на оксиды осуществляют элементный анализ на образце сразу после удаления всех летучих соединений, например, путем нагревания при температуре свыше 400°С в течение не менее 60 мин в соответствии с обычной практикой в технике.

Предпочтительно, количество металла (металлов) Х находится в интервале от 15 до 35 мас.% в виде оксидов и в расчете на общий катализатор, но, наиболее предпочтительно, в интервале от 20 до 35 мас.%, и, особенно, от 25 до 33 мас.%. Металл М в подходящем случае присутствует, самое большое, в количестве двух типов металлов; предпочтительно, металл М присутствует в количестве в интервале от 40 до 75 мас.% оксида, более предпочтительно, 45-60 мас.%, и, особенно, 50-55 мас.%. Общее количество металлов в композиции формулы I в виде оксидов в подходящем случае находится в интервале от 50 до 95 мас.%. Предпочтительно, минимальное общее количество всех металлов составляет 60 мас.%, более предпочтительно, 65 мас.%, наиболее предпочтительно, 70 мас.%, и, особенно, 75 мас.%. Предпочтительно, максимальное количество составляет 90 мас.%, более предпочтительно, 85 мас.%. Общее количество металлов в особенно подходящем случае составляет 80 мас.%.

Оставшуюся часть до 100% катализатора в расчете на оксиды составляет тугоплавкий оксидный материал в подходящем случае в количестве в интервале от 5, предпочтительно, от 10, более предпочтительно, от 15 мас.% до 40 мас.%, предпочтительно, до 35, более предпочтительно, до 30, наиболее предпочтительно, до 25, особенно, до 20 мас.%. Предпочтительные композиции содержат от 10 до 30 мас.%, более предпочтительно, от 15 до 25 мас.%, и, особенно в подходящем случае, содержат 20 мас.%.

В каталитической композиции для использования в данном изобретении, если не производить расчет на оксиды, может находиться в интервале от 0 до 10 мас.%, в расчете на общий катализатор, остаточных частиц, например, органических веществ, аммиака и/или частиц воды, и в большинстве случаев от 5 до 8 мас.%. Наличие и количество таких компонентов может быть определено по стандартным методикам анализа.

Дополнительные варианты и другие предпочтения для компонентов объемных металлоксидных катализаторов изобретения и для использования в изобретении описаны ниже в отношении общей методики получения.

Объемный металлоксидный катализатор для использования в настоящем изобретении может быть получен разложением предшественника общей формулы

в которой а представляет собой число более 0, и Х, М, Z, b, c, d и e имеют значения, приведенные выше. Мольное соотношение a:(b+c) в подходящем случае составляет от 0,1:1 до 5:1, предпочтительно, от 0,1:1 до 3:1, мольное соотношение b:c составляет от 0,5:1 до 5:1, предпочтительно, от 0,75:1 до 3:1, особенно, от 0,8:1 до 2,5:1. Мольное соотношение d:c в подходящем случае составляет от 0,2:1 до 50:1, предпочтительно, от 0,5:1 до 20:1, более предпочтительно, 0,75:1 до 10:1, особенно, от 0,8:1 до 5:1. Мольное соотношение е:с в подходящем случае составляет от 3,7:1 до 108:1, более предпочтительно, от 4,0:1 до 48:1, особенно, от 4,5:1 до 26:1, в частности, от 4,6:1 до 15,5:1.

Разложение предшественника проводится при повышенной температуре в интервале от 100 до 600°С, предпочтительно, от 120 до 450°С, более предпочтительно, при температуре в интервале от 250 до 350°С. Температура, наиболее предпочтительно, не превышает примерно 350, особенно, 300°С, когда требуется наиболее активный, аморфный по данным РСА материал. Разложение может иметь место в инертной атмосфере, такой как азот, любой инертный газ или их смесь, или в окислительной атмосфере, например, в кислороде, смеси кислород-азот, воздухе или смеси одного или нескольких из них, или в восстановительной атмосфере, такой как водород, сульфид водорода или их смесь. Разложение может иметь место в процессе переработки суспензии или в процессе дополнительной обработки композиции для использования, например, в процессе экструзии или прокаливания перед или после формования.

Способ получения настоящего изобретения включает контактирование одной или нескольких суспензий желаемых металлов в протонной жидкости (например, воде), где одно или несколько соединений металлов, особенно оба, находятся одновременно в твердой и растворенной фазе, с тугоплавким оксидом в присутствии щелочного соединения при температуре и в течение периода времени, достаточных для получения предшественника. Для каждого типа металла допустимо, чтобы металл обеспечивался двумя соединениями металла, одно из которых растворяется в протонной жидкости, а другое является только частично растворимым. "Металл" в данном контексте относится не к металлам в виде металлической фазы, а относится к соединениям металлов, содержащим ионы требуемого металла.

Для всех компонентов допустимо введение в протонную жидкость одновременно или последовательно. Также допустимо для одного или нескольких соединений металла и тугоплавкого оксида находиться в суспензионной фазе с протонной жидкостью, а для остальных компонентов - добавляться к ней.

Способ настоящего изобретения в наиболее подходящем случае включает смешение смесей суспензионных фаз соединений металла (металлов) группы VIB и группы VIII в воде или другой протонной жидкости, смешанных при повышенной температуре, с суспензией щелочного соединения и инертного оксида (предпочтительно, оксида кремния и/или оксида алюминия) также в воде или другой протонной жидкости. Хотя порядок введения для образования суспензий из отдельных соединений не является критическим для образования каталитической композиции (I), авторами было установлено, что при введении щелочного соединения в суспензию частично растворенных металлов и тугоплавкого оксида получаются наиболее предпочтительные рентгенографически (по данным РСА) аморфные композиции общей формулы I. Однако, можно добавлять суспензию металлов к щелочному соединению, причем тугоплавкий оксид присутствует в одном из них или в обоих, и все же получать при этом используемые каталитические композиции.

Смешение может выполняться, например, с помощью машины Ultra Turrax.

В процессе смешения компоненты суспензий соосаждаются с образованием твердой композиции прекурсора под действием щелочного агента осаждения. Обычно термин "соосаждение" используется, когда два или более соединений, которые растворены, высаждаются из раствора вместе. В способе настоящего изобретения часть соединений являются нерастворимыми, и возможно, что один или несколько растворенных компонентов осаждается на твердый компонент (компоненты). Поэтому авторы предпочитают использовать здесь термин "соосаждение" по отношению к осаждению материалов, по меньшей мере, один из которых находится в частично растворенном состоянии. Способ настоящего изобретения подходящим образом регулируется посредством поддержания подходящей температуры в течение подходящего периода времени для получения необходимого прекурсора. Определение подходящих комбинаций температура/время для желаемого конечного продукта является рутинным делом. В подходящем случае температура находится в интервале от 25 до 95°С, и время соосаждения находится в интервале от 10 мин до 2 ч. Хотя по существу желаемый конечный продукт является результатом регулирования обоих условий, необходимо отметить, что осуществление процесса соосаждения при высоких температурах может вызвать слишком большое растворение компонентов металлов, чтобы дать возможность получить хороший конечный продукт; при слишком низкой температуре может иметь место недостаточное растворение.

В предпочтительном варианте целью является начальная концентрация суспензии в интервале от 2 до 40, предпочтительно, 5-20 мас.% номинального содержания твердого вещества. Под номинальным содержанием твердого вещества подразумевается количество твердых веществ, введенных в протонную жидкость. Предпочтительно, количество щелочного соединения, например, аммиака, составляет не менее 0,5 моль на моль металлов М+Х в расчете на оксиды и, самое большое, 50 моль на моль металлов М+Х в расчете на оксиды. Количество щелочных материалов может влиять на конечную форму каталитической композиции. Когда желательными являются более активные аморфные формы, тогда используемое количество щелочного материала, например, аммиака, должно быть не менее 0,75 моль, более предпочтительно, не менее 0,8 моль, особенно, не менее 0,9 моль на моль металлов М+Х в расчете на оксиды. Количество используемого щелочного соединения составляет, предпочтительно, самое большое 5, более предпочтительно, самое большое 2, и, особенно, самое большое 1,7 моль на моль металлов М+Х в расчете на оксиды.

Металлом группы VIB, наиболее предпочтительно, является молибден. Подходящие металлы группы VIII включают кобальт, никель или их смесь. Подходящими никелевыми соединениями, которые остаются в частично твердой фазе, если растворителем является вода, и поэтому являются предпочтительными, являются карбонат никеля, оксид никеля, гидроксид никеля, фосфат никеля, формиат никеля, сульфид никеля, молибдат никеля или смесь двух или более из них. Кроме того, в комбинации с одним или более из указанных соединений могут использоваться растворимые соли, такие как ацетат никеля. Подходящими и предпочтительными соединениями молибдена (на основе подобных критериев) являются (ди- или три-)оксид молибдена, молибдат аммония, молибденовая кислота, сульфид молибдена или их смеси. Указанные материалы являются коммерчески доступными или могут быть получены общеизвестными лабораторными способами, например, осаждением.

Исходные материалы, имеющие С-, Н- и О-компонент, в дополнение к желаемым металлам, являются в общем случае более предпочтительными благодаря меньшему воздействию на окружающую среду. Карбонат никеля поэтому является более предпочтительным, так как он может разлагаться при нагревании на оксид никеля, диоксид углерода и воду, в расчете на содержание карбоната в исходном материале.

Подходящими инертными материалами, используемыми как тугоплавкий оксидный материал в процессе получения прекурсора, являются такие инертные материалы, которые показывают меньшую каталитическую активность или совсем не показывают каталитической активности в использовании водорода в условиях использования по сравнению с используемыми металлами. Площадь поверхности по методу БЭТ (Брунауэра-Эммета-Теллера) инертных материалов в подходящем случае находится в интервале от 10 до 700 м2/г, более предпочтительно, от 50 до 400 м2/г. Указанные материалы включают диоксид кремния, оксид алюминия, оксид магния, диоксид титана, диоксид циркония, оксид бора, оксид цинка, гидроксид цинка, природные и синтетические глины и смеси двух или большего числа из них. Предпочтительными материалами являются диоксид кремния и оксид алюминия и их смеси друг с другом и/или с небольшими количествами оксида цинка. Когда используется оксид алюминия, предпочтительно использовать аморфный оксид алюминия по сравнению с кристаллическим оксидом алюминия, такой как альфа-глинозем. Наиболее предпочтительным, однако, является диоксид кремния. Форма используемого диоксида кремния не ограничивается, и в настоящем изобретении может использоваться любой диоксид кремния, обычно используемый в носителях катализаторов. Очень подходящим кремнеземным материалом является Sipernat 50, белый порошок диоксида кремния, имеющий преимущественно сферические частицы, поставляемый фирмой Degussa. Sipernat - представляет собой торговую марку.

Подходящие щелочные соединения, применяемые для получения суспензии с инертным материалом, выбраны из гидроксидов или оксогидроксидов, например, гидроксидов элементов группы IA или IB, или группы IIA или IIB, силикатов элементов группы IA или группы IIA, карбонатов элементов группы IA или IB или группы IIA или IIB, и эквивалентных аммониевых соединений, или смесей любых двух или более из них. Подходящие примеры включают гидроксид аммония, гидроксид натрия, силикат аммония, карбонат аммония и карбонат натрия. Предпочтительно, щелочным соединением является соединение, которое генерирует ионы аммония в растворе; оно включает аммиак, который с водой в качестве растворителя генерирует форму гидроксида аммония.

В одном варианте предпочтительная комбинация исходных материалов для получения объемного металлоксидного предшественника представляет собой карбонат никеля, оксид молибдена и аморфный оксид алюминия. Более предпочтительная комбинация представляет собой карбонат никеля, димолибдат аммония и диоксид кремния.

В целом предпочтительно использовать условия смешения и осаждения, при которых растворители выдерживаются ниже температур точки кипения используемого растворителя, т.е. ниже 100°С в случае воды. Значение рН суспензий обычно поддерживают при их естественном рН в ходе всего способа получения.

Образованную суспензию, необязательно, выдерживают при температуре окружающей среды или повышенной температуре в течение периода времени (обычно называемого созреванием) после завершения процесса соосаждения. Время созревания обычно находится в интервале от 10 мин, в подходящем случае 30 мин, до, предпочтительно, 4 ч; температура созревания может находиться в интервале от температуры окружающей среды, например, от 20, в подходящем случае от 25°С, до 95°С, предпочтительно, от 55 до 90, и, особенно, от 60 до 80°С. За пе