Способ нанесения покрытий на крупногабаритные сложнопрофильные изделия с использованием многокомпонентного раствора жидких пленок и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к технике нанесения покрытий с использованием многокомпонентного раствора жидких пленок, а именно к способам и устройствам при модификации поверхности изделий из органического стекла, и может быть использовано в любой области машиностроения, в частности для модификации поверхности крупногабаритных сложнопрофильных изделий остекления самолетов и других транспортных средств. В способе нанесения покрытий на крупногабаритные сложнопрофильные изделия с использованием многокомпонентного раствора осуществляют контактирование его с поверхностью изделия и сушки. Перед контактированием в контактном пространстве создают разрежение 0,06-0,15 атм и подают туда раствор вязкостью 16-18 сек DIN 4/20°C со скоростью 2-3 мм/сек. После контактирования осуществляют слив раствора со скоростью 0,5-0,8 мм/сек. Устройство для осуществления способа содержит емкость, представляющую собой герметичную камеру, стенки которой выполнены из сложнопрофильных элементов с кривизной поверхности, соответствующей кривизне поверхности изделия. Герметичная камера в своей донной части соединена с дополнительной емкостью посредством гидронасоса и системы трубопроводов, а в верхней части соединена с вакуумным насосом. Способ и устройство обеспечивают высокую воспроизводимость результатов по получению заданной толщины покрытий независимо от его габаритных размеров и кривизны поверхности, так как изделие в процессе нанесения покрытий остается неподвижным, при этом используется минимальное количество многокомпонентного раствора, так как зазор между стенками камеры и поверхностью изделия может составлять от 5 до 10 мм. 2 н.з. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к технике нанесения покрытий с использованием многокомпонентного раствора жидких пленок, а именно к способам и устройствам модификации поверхности изделий из органического стекла, и может быть использовано в любой области машиностроения, в частности для модификации поверхности крупногабаритных сложнопрофильных изделий остекления самолетов и других транспортных средств.

Известен способ нанесения покрытий на изделия с использованием многокомпонентного раствора жидких пленок путем окунания каретки с изделием в ванну с раствором, то есть путем контактирования раствора с поверхностью изделия по патенту РФ №2267362, МПК7 В05С 3/09, опубл. 01.10.2006 г.

Устройство для осуществления данного способа содержит емкость для размещения многокомпонентного раствора, кареток для размещения изделий и механизм их перемещения.

Известные способ и устройство для его осуществления предназначены для нанесения покрытий на малогабаритные изделия, в частности на очковые линзы из органического стекла, и непригодны для нанесения покрытий на крупногабаритные сложнопрофильные изделия остекления самолетов и других транспортных средств.

Наиболее близким к изобретению является способ нанесения покрытий на крупногабаритные сложнопрофильные изделия с использованием многокомпонентного раствора жидких пленок путем контактирования раствора с поверхностью изделия при его погружении и извлечении из раствора (Хасс Г., Тун Р.Э. Физика тонких пленок. М.: МИР, 1972, том 5, с.87-90).

Устройство для осуществления данного способа содержит емкость для размещения раствора, держатели изделия и механизм перемещения их по вертикали.

По известному способу невозможно получить равнотолщинное покрытие по всей поверхности крупногабаритных сложнопрофильных изделий. Это объясняется тем, что очень сложно равномерно погружать и извлекать из раствора изделия остекления, например откидной части фонаря самолета, имеющие бочкообразную незамкнутую форму. По данному способу затруднительно получить покрытие только на одной из поверхностей изделия. Кроме того, при использовании известного способа необходим большой объем многокомпонентного раствора жидких пленок, чтобы осуществить его контактирование с поверхностью крупногабаритного сложнопрофильного изделия.

Недостатком известного устройства является наличие держателей, контактирующих с изделием по всему контуру. При извлечении изделий из раствора в области контактирования держателей с изделием образуются подтеки, которые приводят к оптической неоднородности покрытия и непригодности использования таких изделий в качестве остекления самолетов и других транспортных средств.

Задачей изобретения является улучшение оптических характеристик крупногабаритных сложнопрофильных изделий остекления и повышение качества покрытий.

Для достижения задачи изобретения предложен способ нанесения покрытий на крупногабаритные сложнопрофильные изделия с использованием многокомпонентного раствора жидких пленок путем контактирования его с поверхностью изделия и сушки, причем перед контактированием в контактном пространстве создают разряжение 0,06-0,15 атм и подают туда раствор вязкостью 16-18 сек DIN 4/20°C со скоростью 2-3 мм/сек, а после контактирования осуществляют слив раствора со скоростью 0,5-0,8 мм/сек.

Для осуществления данного способа предложено устройство, содержащее емкость, при этом она представляет собой герметичную камеру, стенки которой выполнены из сложнопрофильных элементов с кривизной поверхности, соответствующей кривизне поверхности изделия, причем герметичная камера в своей донной части соединена с дополнительной емкостью посредством гидронасоса и системы трубопроводов, а в верхней части соединена с вакуумным насосом.

В результате проведенных исследований было установлено, что при использовании раствора вязкостью менее 16 сек DIN 4/20°С толщина покрытия недостаточна для выполнения своего функционального назначения, например повышения абразивостойкости поверхности изделий из органического стекла. При использовании раствора вязкостью более 18 сек DIN 4/20°C наблюдали появление на поверхности изделий дефектов в виде подтеков. Создание разрежения в контактном пространстве 0,06-0,15 атм обеспечивает регулирование скоростей подачи и слива раствора. При разрежении менее 0,06 атм диапазон регулирования очень мал, а при его разрежении более 0,15 атм имеется вероятность сжатия контактного пространства до недопустимых величин. Установленная скорость подачи раствора в контактное пространство 2-3 мм/сек объясняется тем, что уменьшение скорости менее 2 мм/сек неоправданно увеличивает продолжительность процесса без какого-либо положительного эффекта, а увеличение более 3 мм/сек приводит к появлению большого количества воздушных микропузырьков, которые в итоге приводят к появлению на покрытиях так называемой "шагрени" с ухудшением их оптических показателей. Установленная скорость слива раствора из контактного пространства 0,5-0,8 мм/сек обеспечивает необходимую равномерность по толщине покрытия на крупногабаритных сложнопрофильных изделиях из органического стекла без ухудшения его оптических показателей. При скорости слива менее 0,5 мм/сек наблюдали появление поперечно расположенных полос на изделиях, которые после сушки и полимеризации жидких пленок представляли собой оптически неоднородные полосы с различными коэффициентами светопропускания. При скорости слива более 0,8 мм/сек наблюдали так называемую "побежалость" покрытий в виде разводов с оптически неоднородными областями.

Предложенный способ обеспечивает высокую воспроизводимость результатов по получению заданной толщины покрытий независимо от его габаритных размеров и кривизны поверхности, так как изделие в процессе нанесения покрытий остается неподвижным.

Способ осуществляют в следующей последовательности. Многокомпонентный раствор, предназначенный для получения покрытия, перемешивают в течение времени, необходимого для получения однородного раствора вязкостью 16-18 сек DIN 4/20°C. Затем в контактном пространстве создают разрежение 0,06-0,15 атм и подают туда раствор со скоростью 2-3 мм/сек, который контактирует с поверхностью изделия. После заполнения раствором контактного пространства осуществляют слив раствора со скоростью 0,5-0,8 мм/сек. Далее проводят сушку полученной жидкой пленки на поверхности изделия для ее полимеризации при заданных параметрах по температуре и времени с получением твердого покрытия.

Предложенное устройство для осуществления данного способа позволяет достичь цели изобретения. Выполнение емкости в виде герметичной камеры, соединенной в своей донной части с дополнительной емкостью посредством гидронасоса и системы трубопроводов, а в верхней части, соединенной с вакуумным насосом, обеспечивает перемешивание многокомпонентного раствора с заданной величиной вязкости, подачу раствора в герметичную камеру и его слив с регулируемыми скоростями при неподвижном положении изделия. Герметичная камера, стенки которой выполнены из сложнопрофильных элементов с кривизной поверхности, соответствующей кривизне поверхности изделия, позволяет использовать минимальное количество многокомпонентного раствора, так как зазор между стенками и поверхностью изделия может составлять от 5 до 10 мм. Это является существенным экономическим преимуществом предложенного устройства по сравнению с известным, так как после смешивания многокомпонентного раствора существует, так называемый срок его "жизнестойкости", то есть срок годности, который составляет в разных случаях от нескольких часов до нескольких суток.

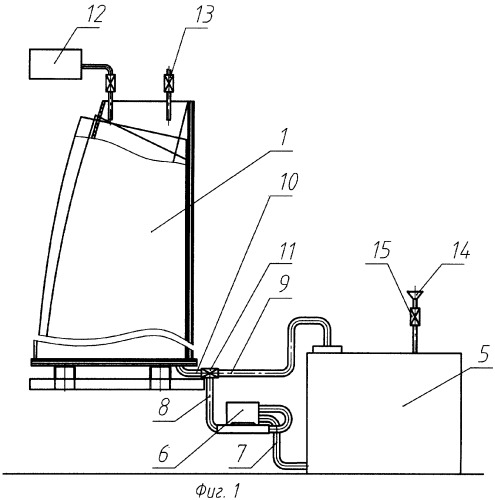

На фиг.1 показано предложенное устройство.

На фиг.2 показано выполнение герметичной камеры при нанесении покрытий на обе поверхности изделия.

На фиг.3 показано выполнение герметичной камеры при нанесении покрытий на одну из поверхностей изделия.

Предложенное устройство содержит герметичную камеру 1, стенки которой 2 и 3 выполнены из сложнопрофильных элементов с кривизной поверхности изделия 4. Герметичная камера 1 в своей донной части соединена с дополнительной емкостью 5 посредством гидронасоса 6, системы трубопроводов 7, 8, 9, 10 и трехходовым краном 11. В своей верхней части герметичная камера 1 соединена с вакуумным насосом 12 и содержит клапан 13. Дополнительная емкость 5 содержит воронку 14 и кран 15. Сложнопрофильные стенки 2 и 3 камеры 1 герметично соединены через прокладки 16 с помощью струбцин 17. При нанесении покрытий на одну из поверхностей изделия 4 одной из сложнопрофильных стенок является само изделие 4, которое герметично соединяется со сложнопрофильной стенкой 3 через прокладки 16 с помощью струбцин 17.

Устройство работает следующим образом. Открывают кран 15 и в воронку 14 заливают компоненты раствора в дополнительную емкость 5. Трехходовой кран 11 поворачивают в положение, когда трубопровод 10 закрыт, а трубопроводы 8 и 9 открыты. Включают гидронасос 6, который перемешивает многокомпонентный раствор, поступающий в него из дополнительной емкости 5 по трубопроводу 7, а затем по трубопроводам 8 и 9 в дополнительную емкость 5. После перемешивания раствора включают вакуумный насос 12 и герметично закрывают камеру 1 с помощью клапана 13. Трехходовой кран 11 поворачивают в положение, когда трубопровод 9 закрыт, а трубопроводы 8 и 9 открыты. Раствор поступает в камеру 1 из дополнительной емкости 5 по трубопроводам 7, 8 и 10 с помощью гидронасоса 6 и вакуумного насоса 12. После заполнения камеры 1 многокомпонентным раствором гидронасос 6 выключают, а трехходовой кран 11 поворачивают в положение, когда трубопровод 8 закрыт, а трубопроводы 9 и 10 открыты. Сливают раствор из камеры 1 в дополнительную емкость 5 по трубопроводам 9 и 10, при этом с помощью клапана 13 стравливают разрежение в камере 1.

Пример 1. Нанесение покрытия с использованием многокомпонентного раствора жидкой пленки. Покрытие необходимо нанести на обе поверхности изделия остекления откидной части фонаря самолета. Изделие представляет собой крупногабаритное (максимальные размеры: 490×840×1600 мм) сложнопрофильное (с бочкообразной незамкнутой кривизной поверхности) остекление из ориентированного органического стекла марки АО-120, толщиной 8±0,5 мм. Площадь покрываемой поверхности 5,1 м2.

В качестве раствора жидкой пленки используют бесцветный лак полиметилфенилсилсесквиоксан (ПМФСО), привитый к наноразмерным глобулам двуокиси кремния (SiO2). Герметичную камеру 1 монтируют, как показано на фиг.2, при этом зазор между стенками камеры 2 и 3 и поверхностями изделия 4 составил 6-8 мм

Открывают кран 15 и в воронку 14 заливают компоненты лака в следующем соотношении: основной компонент 12,6 литров, отвердитель 6,4 литров, растворитель 38 литров. Перемешивают полученный раствор в течение 2,1 часа с помощью гидронасоса 6, при этом трехходовой кран 11 поворачивают в положение, когда трубопровод 10 закрыт, а трубопроводы 8 и 9 открыты. Многокомпонентный раствор поступает из дополнительной емкости 5 по трубопроводу 7 в гидронасос 6 и по трубопроводам 8 и 9 в емкость 5. Общее количество многокомпонентного раствора 57 литров вязкостью 17,1 сек DIN 4/20°C.

Затем в герметичной камере 1 создают разрежение 0,15 атм с помощью вакуумного насоса 12, а клапаном 13 герметично закрывают камеру 1. Далее трехходовой кран 11 поворачивают в положение, когда трубопровод 9 закрыт, а трубопроводы 8 и 10 открыты. Осуществляют подачу многокомпонентного раствора из дополнительной емкости 5 в герметичную камеру 1 с помощью гидронасоса 6 по трубопроводам 7, 8, 10 и вакуумного насоса 12 со скоростью 2,5 мм/сек. После заполнения камеры 1 раствором гидронасос 6 выключают, трехходовой кран 11 поворачивают в положение, когда трубопровод 8 закрыт, а трубопроводы 9 и 10 открыты. Осуществляют слив раствора из камеры 1 в емкость 5 по трубопроводам 9 и 10 со скоростью 0,6 мм/сек, при этом стравливают разрежение в камере 1 с помощью клапана 13. Далее камеру 1 демонтируют, извлекают из нее изделие 4 с полученной на его поверхности жидкой пленкой и помещают в термостат с последующей сушкой при температуре 70±5°С в течение 6 час. Твердое полимерное покрытие, полученное на обеих поверхностях остекления откидной части фонаря самолета, значительно повысило абразивостойкость остекления за счет образования тонкой (5-8 мкм) полимерной пленки, содержащей твердые частицы двуокиси кремния (SiO2).

Пример 2. Нанесение покрытия с использованием многокомпонентного раствора жидкой пленки. Покрытие необходимо нанести на вогнутую поверхность изделия остекления с габаритными размерами и из того же материала, что и в примере 1. Площадь покрываемой поверхности 2,5 м2. В качестве раствора жидкой пленки используют те же компоненты, что и в примере 1 в следующем соотношении: основной компонент 6 литров, отвердитель 3 литра, растворитель 18 литров. Общее количество многокомпонентного раствора 27 литров вязкостью 16,5 сек DIN 4/20°C. Герметичную камеру 1 монтируют, как показано на фиг.3, при этом вогнутая поверхность изделия является одной из стенок герметичной камеры 1. Зазор между вогнутой поверхностью изделия 4 и выпуклой поверхностью стенки 3 составил 6-8 мм. Далее в той же последовательности, что и в примере 1 перемешивают раствор в течение 2,0 час и подают его из емкости 5 в камеру 1 при создании разрежения в камере 1 величиной 0,1 атм со скоростью 2,9 мм/сек. После заполнения камеры 1 раствором проводят его слив также как и в примере 1 со скоростью 0,7 мм/сек. Демонтируют камеру 1 и проводят сушку изделия 4 с жидкой пленкой. Получают твердое абразивостойкое покрытие на вогнутой поверхности изделия с толщиной полимерной пленки 5-8 мкм.

Были проведены опыты по получению покрытий с использованием многокомпонентного раствора жидких пленок при граничных и промежуточных параметрах: по разрежению в камере 0,06-0,15 атм; по вязкости раствора 16-18 сек DIN 4/20°C; по заполнению герметичной камеры раствором со скоростью 2-3 мм/сек; по сливу раствора из камеры со скоростью 0,5-0,8 мм/сек.

Крупногабаритные сложнопрофильные изделия остекления откидной части фонаря самолета с полученными по примерам 1, 2 с использованием вышеуказанных граничных и промежуточных параметров абразивостойкими покрытиями отличаются высокими оптическими показателями, которые удовлетворяют требованиям, предъявляемым к изделиям остекления самолетов и других транспортных средств. Кроме этого, при использовании предложенных способа и устройства потребность объема многокомпонентного раствора для нанесения покрытий практически в 25 раз меньше, чем эта потребность при использовании известных способа и устройства.

Сравнительные показатели изделий, полученных по предложенным способу и устройству с изделиями, полученными по известным способу и устройству, приведены в таблице.

| Наименование параметров | Показатели | |

| Предложенные способ и устройство | Известные способ и устройство | |

| Области поверхности изделий с различными коэффициентами светопропускания, % | отсутствуют | 25-35 |

| Подтеки на поверхности изделий, % | отсутствуют | 15-20 |

| Толщина полученного покрытия по всей поверхности изделий, мкм | 5-8 | 1-9 |

| Объем используемого многокомпонентного раствора, литр | 58 | 1440 |

1. Способ нанесения покрытий на крупногабаритные сложнопрофильные изделия с использованием многокомпонентного раствора жидких пленок путем контактирования его с поверхностью изделия и сушки, отличающийся тем, что перед контактированием в контактном пространстве создают разряжение 0,06-0,15 атм и подают туда раствор вязкостью 16-18 с DIN 4/20°C со скоростью 2-3 мм/с, а после контактирования осуществляют слив раствора со скоростью 0,5-0,8 мм/с.

2. Устройство для нанесения покрытий на крупногабаритные сложнопрофильные изделия с использованием многокомпонентного раствора жидких пленок, содержащее емкость, отличающееся тем, что она представляет собой герметичную камеру, стенки которой выполнены из сложнопрофильных элементов с кривизной поверхности соответствующей кривизне поверхности изделия, причем герметичная камера в своей донной части соединена с дополнительной емкостью посредством гидронасоса и системы трубопроводов, а в верхней части соединена с вакуумным насосом.