Устройство для пластического деформирования, в частности рельефной формовки плоских элементов и/или пробивки в них отверстий

Иллюстрации

Показать всеИзобретение относится к обработке давлением и может быть использовано, например, при рельефной формовке плоских элементов и/или пробивке в них отверстий. Устройство содержит станину со столом и опорой для плоского элемента и базовую плиту. Базовая плита имеет возможность перемещения посредством привода. Кинематическая цепь между приводом и базовой плитой включает по меньшей мере один длинный поворотный рычаг. Указанный рычаг одним своим концом соединен посредством шарнира с одним из концов короткого качающегося рычага с образованием коленчатого рычага. Другой конец короткого качающегося рычага через опору полученного коленчатого рычага соединен с базовой плитой. Длинный поворотный рычаг соединен другим своим концом, противоположным шарниру коленчатого рычага, с приводом. В результате обеспечивается повышение производительности при высокой точности обработки. 2 з.п. ф-лы, 10 ил.

Реферат

Настоящее изобретение относится к устройству для пластического деформирования, в частности рельефной формовки плоских элементов и/или пробивки в них отверстий, содержащему станину (корпус) со столом и опорой для плоского элемента и базовую плиту с закрепленным на ней пуансоном, которая для выполнения процесса обработки выполнена с возможностью ее перемещения приводом по направлению к опоре в положение обработки для взаимодействия пуансона с опорой и последующего перемещения в направлении от опоры.

Подобные устройства используются в поточном производстве для штамповки или пластического деформирования плоских заготовок, таких, например, как листы, полосы, ленты и полученные после раскроя заготовки. Такие называемые в настоящем описании плоскими элементами полосы, ленты, листы или полученные после раскроя заготовки могут быть выполнены из самых разнообразных материалов, например, из картона, оклеенного картонного материала, многослойного материала, листового металла, в частности, жести.

Известные в настоящее время устройства указанного в начале описания типа оснащаются непосредственным гидравлическим или пневматическим приводом с воздействующим на пуансон цилиндром. Поскольку полное рабочее усилие пуансон должен развивать в направлении своего рабочего хода (в направлении штамповки), прикладываемое к нему со стороны привода усилие изменяется скачкообразно, и поэтому пуансон перемещается рывками, соответственно толчками, при этом время, затрачиваемое цилиндром на совершение обратного хода, теряется зря, и поэтому обработка материала происходит лишь с относительно низкой тактовой скоростью.

В других известных решениях предусмотрено использование пневмоцилиндра в качестве привода и встроенной линейной направляющей, чем наряду с рассмотренными выше недостатками в условиях массового производства обусловлен еще один недостаток, состоящий в снижении срока службы оборудования. На практике в некоторых случаях неполадки в работе оборудования наблюдались уже после первых 40 часов его эксплуатации. По этим причинам использовавшиеся до настоящего времени штампы считаются основным "тормозом", снижающим производительность оснащенных ими машин.

Известны далее устройства с вращающимся пуансоном, ось которого ориентирована параллельно обрабатываемой ленте и поперечно направлению ее перемещения. Такие известные устройства также позволяют подвергать ленту штамповочной обработке без ее остановки. Однако непосредственно при выполнении операции штамповки скорость вращения пуансона и скорость движения ленты должны быть точно синхронизированы между собой. Подобные устройства известны в настоящее время лишь в таком исполнении, при котором невозможно достичь высокой точности штамповки, необходимой во многих областях применения штампованных изделий. При этом возникают проблемы не только с соблюдением точного местоположения пробиваемого отверстия, но и с соблюдением допусков на его диаметр или профиль, а также допусков на перпендикулярность линии реза по направлению сверху вниз, т.е. на перпендикулярность стенки отверстия поверхности заготовки.

В публикации DE-U-1974429 раскрыто устройство, характеризуемое признаками ограничительной части пункта 1 формулы изобретения.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать устройство указанного в начале описания типа, которое для пробивки отверстий в обрабатываемом плоском элементе или выдавливания рельефа на его поверхности позволяло бы увеличить частоту последовательно выполняемых обрабатывающим инструментом рабочих ходов при исключительно малой их длине и особо высокой их точности. При этом такое устройство прежде всего при быстром перемещении обрабатываемых плоских элементов должно обеспечить возможность сокращения времени выстоя обрабатывающего инструмента, а тем самым и длительности такта и даже по возможности уменьшения до минимума длины хода обработки, совершаемого обрабатывающим инструментом.

Указанная задача решается согласно изобретению благодаря тому, что длинный поворотный рычаг соединен с приводом на другом своем конце, противоположном шарниру коленчатого рычага. Благодаря этому привод расположен в осевом направлении снаружи центра поворота длинный поворотного рычага.

С помощью предлагаемого в изобретении устройства можно пробивать отверстия в плоских заготовках и/или выдавливать рельеф на их поверхности. Подобные плоские заготовки обозначаются в контексте настоящего описания собирательным термином "плоские элементы".

Предлагаемое в изобретении устройство позволяет прежде всего при поточном производстве экономичным путем и при этом с высокой точностью пробивать отверстия в указанных плоских материалах или столь же экономичным путем и с высокой точностью выдавливать рельеф на их поверхности. В отличие от уровня техники предлагаемое в изобретении решение позволяет сократить время выстоя обрабатывающего инструмента до исключительно малой величины, уменьшить продолжительность процесса обработки при малом ходе обрабатывающего инструмента и тем самым достичь исключительно короткой длительности такта.

Основная идея изобретения состоит в том, чтобы реализовать определенный характер перемещения закрепленного на базовой плите пуансона путем его соответствующего приведения в движение. При этом речь в конечном итоге идет о перемещении пуансона по направлению к опоре, на которой удерживается плоский элемент, соответственно от нее. В случае штамповки или вырубки в опоре можно предусмотреть отверстие, в которое будет проникать пуансон, проходя насквозь через плоский элемент. Сказанное аналогичным образом относится и к рельефной формовке. Согласно изобретению принцип, которым определяется собственно характер движения пуансона, состоит в его перемещении (а тем самым и базовой плиты) в положение обработки, соответственно из положения обработки с более высокой скоростью в основном без создания при этом давления. По достижении же пуансоном положения обработки он далее должен совершать лишь короткий ход, но с созданием высокого давления. Подобный характер перемещения пуансона позволяет реализовать промежуточный поворотный рычаг, включенный в кинематическую цепь между приводом и базовой плитой. Преимущество такого характера перемещения пуансона состоит в том, что рабочая поверхность пуансона по всей длине его хода, равной величине, на которую пуансон опускается непосредственно при вырубке или рельефной формовке, всегда остается при такой обработке абсолютно параллельна поверхности плоского элемента. Такая конструкция отличается надежностью в эксплуатации и точностью работы.

Связанное с этим преимущество заключается согласно изобретению в ровном, плавном и скользящем, а не скачкообразном изменении прикладываемого к пуансону со стороны привода усилия и соответственно развиваемого самим пуансоном усилия. Предлагаемое в изобретении решение позволяет избежать свойственных традиционным устройствам ударов, сопровождающих развитие ими полного рабочего усилия в прямолинейном направлении.

Ось привода в одном из вариантов осуществления изобретения проходит перпендикулярно оси пуансона. При этом можно использовать приводы самой различной конструкции. Так, например, в качестве привода можно использовать привод прямолинейного действия с цилиндром и поршнем, который в одном из вариантов перемещается параллельно направлению подачи плоского элемента. Поскольку ось пуансона ориентирована перпендикулярно поверхности плоского элемента, ось привода в этом случае будет располагаться перпендикулярно оси пуансона. Среди других многочисленных вариантов возможен также вариант, в котором в качестве привода используется двигатель, ось вращения вала которого параллельна оси пуансона, а в одном из частных вариантов может даже совпадать с ней. При практической же реализации основной идеи изобретения ту или иную конструкцию следует выбирать с учетом тех преимуществ, которых она позволяет достичь в каждом конкретном случае.

В предпочтительном варианте, в котором ось привода проходит перпендикулярно оси пуансона, направление прямолинейного перемещения базовой плиты может задаваться расположенной между ней и станиной направляющей колонкой, а привод в этом случае может иметь совершающее возвратно-поступательное движение вдоль его оси перпендикулярно направляющей колонке приводное звено. Таким совершающим возвратно-поступательное движение приводным звеном может служить, например, поршень пневмо- или гидроцилиндра. Поршневой шток можно при этом рассматривать в качестве подобного совершающего возвратно-поступательное движение приводного звена, ось которого можно принять за ось привода. В этом случае перпендикулярно этой оси будет проходить ось пуансона. Направляющая колонка обеспечивает высокоточное соблюдение угловых соотношений и точность обработки, например, штамповки или рельефной формовки.

Как указано выше, в предлагаемом устройстве длинный поворотный рычаг рационально выполнен с возможностью совершения качательного движения вокруг неподвижного относительно станины центра поворота и на одном из своих концов шарниром коленчатого рычага соединен с одним из концов короткого качающегося рычага, другой конец которого через опору коленчатого рычага соединен с базовой плитой. При такой механической конструкции длинный поворотный рычаг и короткий качающийся рычаг имеют в определенном их положении мертвую точку, вблизи которой с учетом рассмотренной выше основной идеи изобретения силовые воздействия достигают наибольших величин. Обеспечивается это помимо прочего благодаря большой длине хода приводного звена в сочетании с преимуществом короткого хода обрабатывающего инструмента, например, пуансона. При этом в качестве привода может использоваться пневмо- или гидроцилиндр. Длинный поворотный рычаг в сочетании с кинематически связанным с ним коротким качающимся рычагом (принцип коленчатого рычага или кривошино-коленного механизма) можно рассматривать как кинематическую систему, в которой базовая плита при каждом повороте длинного поворотного рычага и против часовой стрелки, и по часовой стрелке совершает по полному рабочему циклу, например, циклу штамповки. Такая конструкция позволяет явным образом реализовать лежащий в основе изобретения принцип, согласно которому пуансон, совершая сначала длинный и быстрый ход и развивая небольшое усилие, подводится близко к плоскому элементу, а затем, совершая короткий ход и развивая высокое усилие, выполняет обработку плоского элемента, после чего вновь отводится, соответственно перемещается от плоского элемента, снова совершая длинный и быстрый ход и развивая небольшое усилие.

Собственно плоский элемент может также представлять собой движущуюся ленту или полосу обрабатываемого материала, которую можно экономичным путем подвергать высокоточной обработке с помощью предлагаемого в изобретении устройства при поточном производстве. Возможность подобной поточной обработки материала обеспечивается благодаря предлагаемым в изобретении мерам, позволяющим значительно сократить время выстоя обрабатывающего инструмента и длину его хода и тем самым уменьшить длительность одного цикла обработки. Предлагаемое в изобретении устройство позволяет сократить длительность такта до исключительно малой величины и даже обрабатывать постоянно движущиеся при поточном производстве ленты или полосы обрабатываемого материала в виде плоских заготовок. Сказанное справедливо и в отношении движущихся с очень высокой скоростью лент и полос.

Предлагаемое в изобретении устройство даже при его применении для обработки подобных быстро движущихся лент или полос обрабатываемого материала обладает более длительным сроком службы по сравнению с известными устройствами, поскольку за один цикл обработки привод базовой плиты должен совершить лишь один единственный прямой или обратный ход. Помимо этого удается повысить тактовую скорость обработки материала и прежде всего благодаря тому, что в варианте с длинным поворотным рычагом и коротким качающимся рычагом, приводимыми в движение приводом, ось которого располагается перпендикулярно оси пуансона, по одному полному циклу обработки выполняется и за прямой, и за обратный ход приводного (выходного) звена привода. В варианте же, в котором в качестве привода используется серводвигатель, также удается достичь высокой тактовой скорости обработки материала, поскольку за один оборот вала двигателя может выполняться один, а в предпочтительном варианте даже несколько полных циклов штамповочной обработки материала.

Во всех рассмотренных выше вариантах выполнения предлагаемого в изобретении устройства неожиданно обеспечивается, кроме того, обработка материала с высокой точностью, которая в случае пробивки отверстий определяется соблюдением точного местоположения пробиваемого отверстия, соблюдением допусков на его диаметр или профиль и допусков на перпендикулярность стенки отверстия поверхности заготовки (аналогично столь же высокая точность обработки материала обеспечивается и при рельефной формовке или пластическом деформировании).

Другие преимущества, отличительные особенности и возможности применения настоящего изобретения более подробно рассмотрены ниже на примере предпочтительных вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

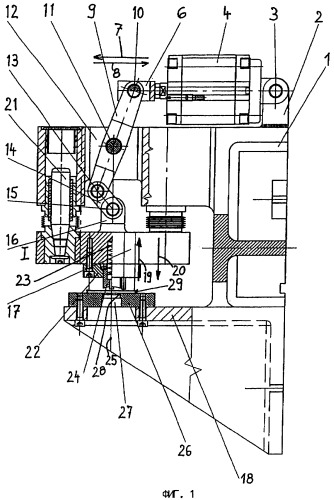

на фиг.1 - первый вариант выполнения предлагаемого в изобретении устройства с длинным поворотным рычагом и коротким качающимся рычагом, которые соединены между собой шарниром, образуя коленчатый рычаг, в первом или исходном положении,

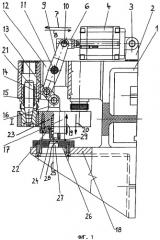

на фиг.2 - тот же, что и показанный на фиг.1, вариант выполнения предлагаемого в изобретении устройства, но при нахождении пуансона в низшем положении (положении обработки),

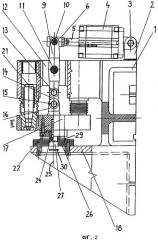

на фиг.3 - тот же, что и показанный на фиг.1 и 2, вариант выполнения предлагаемого в изобретении устройства, но при нахождении поршневого штока приводного пневмоцилиндра в полностью выдвинутом положении, в котором пуансон вместе с базовой плитой вновь отведены в свое исходное положение, а поворотный рычаг повернут на такой же угол, что и в показанном на фиг.1 примере, но в другую сторону,

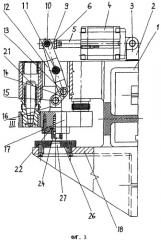

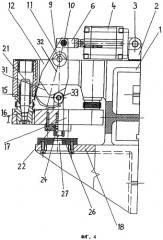

на фиг.4 - второй вариант выполнения предлагаемого в изобретении устройства с предусмотренным на поворотном рычаге кулачком при нахождении базовой плиты в первом исходном положении, которое аналогично показанному на фиг.1 положению базовой плиты в первом варианте,

на фиг.5 - тот же, что и показанный на фиг.4, вариант выполнения предлагаемого в изобретении устройства, но с перемещенной поворотным рычагом базовой плитой в положение обработки,

на фиг.6 - тот же, что и показанный на двух предыдущих чертежах, вариант выполнения предлагаемого в изобретении устройства, но при нахождении поворотного рычага в положении, которое аналогично показанному на фиг.3 положению поворотного рычага в первом варианте и в котором базовая плита вновь отведена обратно в свое исходное положение,

на фиг.7 - третий вариант выполнения предлагаемого в изобретении устройства с установленным на непоказанной базовой плите роликом, взаимодействующим с кулачком, выполненным по окружности цилиндра (кулачкового цилиндра), который слева показан в изометрии, а справа показан в виде сбоку с вырывом в зоне роликов,

на фиг.8 - четвертый вариант выполнения предлагаемого в изобретении устройства с изображенным в изометрии кулачковым цилиндром, на который насажена шестерня, приводимая во вращение зацепляющейся с ней зубчатой рейкой,

на фиг.9 - пятый вариант выполнения предлагаемого в изобретении устройства с прямолинейной кулачковой рейкой, совершающей возвратно-поступательное движение и имеющей кулачковый паз с несколькими криволинейными участками, и

на фиг.10 - шестой вариант выполнения предлагаемого в изобретении устройства с расположенным над поступательно перемещающейся обрабатываемой металлической лентой и выполненным с возможностью поворота вокруг горизонтальной оси поворотным рычагом, на котором подвижно установлены обрабатывающие инструменты, и с расположенным под плоской металлической лентой вторым поворотным рычагом, совершаемые которым перемещения аналогичны перемещениям верхнего поворотного рычага, но зеркально-симметричны им и который в отличие от него снабжен выполняющей функцию матрицы опорой, на которой перемещается обрабатываемая металлическая лента и которая выполнена сопряженной с пуансоном формы, соответственно дополняющей его по форме.

В последующем описании показанные на чертежах варианты выполнения предлагаемого в изобретении устройства более подробно поясняются на примере пробивки отверстий в качестве одной из разновидностей штамповочной обработки. При этом в качестве примера плоского элемента рассматривается прямолинейно (поступательно) движущаяся на опоре металлическая лента. Однако настоящее изобретение не ограничено подобным типом обрабатываемых плоских элементов.

На фиг.1-3 показан первый вариант выполнения предлагаемого в изобретении устройства, в данном случае устройства для штамповки горизонтально перемещаемой металлической ленты. На станине 1 штамповочного (дыропробивного) устройства закреплен держатель 2 шарнирной опоры 3 пневмоцилиндра. Через эту шарнирную опору на станину 1 опирается пневмоцилиндр 4, который в рассматриваемом примере используется в качестве привода. В пневмоцилиндре 4 с возможностью возвратно-поступательного перемещения в нем установлен поршневой шток 5, на свободном конце которого закреплен вилкообразный наконечник 6, который в зависимости от управления пневмоцилиндром 4 может перемещаться штоком в направлении 7 его выдвижения из цилиндра (обозначенном соответствующей стрелкой) или в направлении 8 его вдвигания в цилиндр (обозначенном соответствующей стрелкой). С верхней опорой 10 шарнирно соединен длинный поворотный рычаг 9. Длинный поворотный рычаг 9 может поворачиваться приводом 4, 5 вокруг неподвижного относительно станины 1 центра 11 своего поворота. Для возможности такого поворотного движения длинного поворотного рычага в станине 1 предусмотрена соответствующая полость 12.

На своем противоположном верхней опоре 10 конце длинный поворотный рычаг 9 имеет шарнир 13, с которым соединен короткий качающийся рычаг 14, образующий в паре с длинным поворотным рычагом коленчатый рычаг. Этот качающийся рычаг 14 через предусмотренную на другом его конце нижнюю опору 15 коленчатого рычага с возможностью поворота соединен с держателем 16, который жестко соединен с базовой плитой 17.

Указанная базовая плита 17 расположена в горизонтальной основной плоскости, т.е. параллельно столу 18, который также закреплен на станине 1, с отступом от него. В отличие от стола, который установлен неподвижно, базовая плита 17 может поступательно перемещаться в направлении 19 вверх, соответственно в направлении 20 вниз. Такое перемещение базовой плиты реализуется приводом, которым служит пневмоцилиндр 4 со своим поршневым штоком 5. Для постоянного удержания базовой плиты 17 в параллельном горизонтальной плоскости стола положении предусмотрена направляющая колонка 21, конструкция которой наглядно показана на фиг.1-3 и которая не требует более подробного описания, поскольку она известна как таковая и не является объектом настоящего изобретения. Под держателем 16, расположенным с верхней стороны базовой плиты 17, с ее противоположной, нижней стороны предусмотрена крепежная деталь 22, удерживающая пуансон 24, который предварительно нагружен направленным наружу усилием предварительно сжатой пружины 23 сжатия. Иными словами, пуансон 24 может перемещаться относительно базовой плиты 17 в направлении 19 вверх, соответственно в направлении 20 вниз. Средняя продольная ось инструмента 24 ориентирована в том же вертикальном направлении и обозначена на чертеже позицией 25. На этой же оси расположены также опора 15 коленчатого рычага и центр 11 поворота поворотного рычага. Благодаря этому обеспечивается возможность реализации динамики коленчатого рычага, о чем более подробно сказано ниже со ссылкой на фиг.2 и 3.

На столе 18 закреплена пластинчатая опора 26 с предусмотренным по ее центру отверстием 27, имеющим шлифованный верхний край 28, внутренний размер которого известным образом точно согласован с наружным размером наружной кромки пуансона 24. На опоре 26 между ней и пуансоном 24 расположена металлическая лента 29, которая показана на чертеже лишь схематично.

На фиг.1 базовая плита 17 показана в своем исходном положении I, в котором пуансон 24 находится на достаточном расстоянии над металлической лентой 29, не касаясь ее. При перемещении поршневого штока 5 в направлении 7 его выдвижения длинный поворотный рычаг 9 поворачивается из показанного на фиг.1 положения в показанное на фиг.2 рабочее положение или положение обработки. При этом за счет реализации динамики коленчатого рычага сначала держатель 16 вместе с базовой плитой 17 быстро и без создания давления поступательно перемещаются в направлении 20 вниз. В момент касания пуансона 24 металлической ленты 29 шарнир 13 коленчатого рычага находится в зоне мертвой точки. Иными словами, при приближении длинного поворотного рычага 9 непосредственно к рабочему положению II, при прохождении через него и сразу после прохождения него базовая плита совершает еще лишь небольшой ход с развитием исключительно высокого усилия. В показанном на фиг.2 варианте обработка металлической ленты заключается в вырубке, в результате которой из нее вырубается схематично показанный на чертеже диск 30. При дальнейшем перемещении поршневого штока 5 в направлении 7 его выдвижения длинный поворотный рычаг 9 продолжает поворачиваться вокруг центра 11 своего поворота против часовой стрелки до достижения показанного на фиг.3 положения III. В ходе этого дальнейшего поворота длинного поворотного рычага базовая плита 17 вновь отводится вверх от опоры 26. Тем самым за один двойной ход поршневого штока 5, т.е. при его перемещении из вдвинутого в цилиндр положения в выдвинутое из него положение и обратно, можно выполнять два штамповочных перехода.

Во втором, показанном на фиг.4-6 варианте на держателе 16 базовой плиты 17 с возможностью вращения установлен по меньшей мере один ролик 33, взаимодействующий с предусмотренным на поворотном рычаге 9 кулачком 31.

При начальном выдвижении поршневого штока 5 поворотный рычаг 9 аналогично показанному на фиг.1 варианту и в этом втором варианте поворачивается против часовой стрелки и через ролик 33 быстро и без противодействия перемещает базовую плиту 17 вниз в направлении показанного на фиг.5 рабочего положения.

В момент касания пуансона 24 металлической ленты 29 ось ролика, расположенная на одной оси с его опорой 15, вновь оказывается в зоне мертвой точки. При дальнейшем повороте поворотного рычага 9 вокруг центра 11 его поворота, а тем самым и при дальнейшем перемещении кулачка 31 базовая плита, толкаемая роликом 33, совершает непосредственно перед достижением своего рабочего положения и сразу же после него небольшой ход в направлении 20 вниз (направлении штамповки), развивая при этом благодаря небольшому углу перед мертвой точкой (соответственно после нее) высокое усилие.

На фиг.5 поворотный рычаг 9 аналогично фиг.2 показан в положении, в котором пуансон 24 достиг нижней мертвой точки. Внизу слева на этом чертеже поворотный рычаг 9 с выполненным на нем плоским кулачком более детально показан в разрезе. В выфрезерованную в рычаге 9 выемку по ее центру входит показанный частично держатель 16, через который пропущена нижняя ось 34, на которой по обе стороны от держателя установлено по ролику 33, соответственно 33'. Подобная, показанная на чертеже конструкция обеспечивает беззазорное взаимодействие между роликами и рабочей поверхностью кулачка в вертикальном направлении сверху и снизу. Помимо этого такая конструкция позволяет исключить наличие люфта при передаче движения от поворотного рычага базовой плите в направлении 20 вниз, соответственно в направлении 19 вверх.

После поворота поворотного рычага 9 вокруг центра 11 его поворота против часовой стрелки на максимально возможный угол, т.е. после выдвижения поршневого штока 5 на максимально возможную величину, базовая плита 17 в рассматриваемом втором варианте оказывается в аналогичном показанному на фиг.3 и рассмотренному выше при описании первого варианта положении III, изображенном на фиг.6. При этом базовая плита отведена от опоры 26 обратно вверх. При последующем вдвигании приводимого в движение пневоцилиндром 4 поршневого штока 5 в направлении 8 поворотный рычаг 9 поворачивается по часовой стрелке, что сопровождается повторным опусканием базовой плиты 17, процессом штамповки и возвратом плиты 17 в свое начальное исходное положение I. Тем самым и в этом варианте за один двойной ход поршневого штока можно выполнять два штамповочных перехода.

На фиг.7 слева в изометрии, а справа в виде сбоку с вырывом показан фрагмент выполненного по третьему варианту предлагаемого в изобретении устройства. На приведенном справа на чертеже виде сбоку показана верхняя часть имеющего форму вилки держателя 16 базовой плиты 17. На держателе 16 и в этом варианте установлены надетые на оси 34 с возможностью вращения ролики 33, соответственно 33'. Ролики 33, 33' взаимодействуют с кулачковым цилиндром 35. В наружной боковой поверхности этого кулачкового цилиндра примерно на уровне середины его продольной оси 36 выфрезерован кулачковый криволинейный паз с двумя боковыми криволинейными поверхностями 31, 31'. Ролики 33, 33' точно входят в этот кулачковый паз. На обозначенном буквой А участке криволинейные поверхности 31, 31' имеют изгиб с составляющей, направленной параллельно оси 25 пуансона 24, которая параллельна оси 36 кулачкового цилиндра. При качении роликов 33 вдоль окружности удерживаемого в неподвижном положении кулачкового цилиндра 35 ось 34 роликов 33 перемещалась бы в основном в воображаемой горизонтальной плоскости, перпендикулярной оси 36 кулачкового цилиндра. Однако на каждом участке А ось 34 роликов смещалась бы из этой плоскости в соответствии с составляющей криволинейного изгиба, направленной параллельно оси 36 кулачкового цилиндра, а тем самым и параллельно оси 25 пуансона 24, который для обработки материала совершал бы таким путем аналогичное рассмотренным выше вариантам перемещение в направлении 19 вверх, соответственно в направлении 20 вниз. На практике же, однако, кулачковый цилиндр 35 приводится во вращение в окружном направлении 37 вокруг своей оси 36, а ось 34 роликов вместе с держателем 16 и базовой плитой 17 могут перемещаться только в направлении вверх (19), соответственно вниз (20).

Для приведения кулачкового цилиндра 35 во вращение в его окружном направлении 37 используется не показанный на фиг.7-10 привод, ось которого может проходить перпендикулярно либо параллельно оси 36 кулачкового цилиндра. В качестве такого привода предпочтительно использовать серводвигатель.

Криволинейная поверхность 31 (а также 31') имеет такой профиль, который благодаря его крутому подъему на криволинейном участке А, имеющему направленную параллельно оси 25 пуансона 24 составляющую, обеспечивает возможность очень быстрого перемещения пуансона 24 по направлению к металлической ленте 29. По мере приближения к вершине указанного криволинейного участка А криволинейная поверхность 31 (соответственно 31') постепенно становится более пологой аналогично косоугольной плоскости, благодаря чему пуансон, совершая короткий рабочий ход в направлении 20 вниз, с высоким усилием воздействует на обрабатываемый материал, например, на металлическую ленту 29. Предполагается, что в этом, равно как и в остальных вариантах осуществления изобретения плоский элемент, в данном случае металлическая лента 29, располагается неподвижно либо в прерывистом режиме перемещается по опоре 26 относительно пуансона 24. В последнем случае движущаяся лента на время ее обработки также останавливается, а по завершении обработки вновь приводится в движение.

На фиг.8 показан четвертый вариант осуществления изобретения, в котором также используется кулачковый цилиндр 35, который имеет аналогичное рассмотренному выше варианту исполнение и также приводится во вращение. Однако показанный на фиг.8 кулачковый цилиндр 35 приводится во вращение не серводвигателем, а зубчатой рейкой 38, совершающей возвратно-поступательное движение, обозначенное двунаправленной стрелкой 39. Эта зубчатая рейка 38 зацепляется с шестерней 39, установленной на оси 36 кулачкового цилиндра 35. Зубчатая рейка 38 может приводиться в движение гидравлическим или пневматическим приводом. В остальном четвертый вариант аналогичен показанному на фиг.7 варианту.

На фиг.9 показан следующий - пятый - вариант осуществления изобретения, в котором используется кулачковая рейка 40, для приведения которой в возвратно-поступательное движение может использоваться любой пригодный для этой цели привод. Позицией 41 на чертеже обозначены опоры скольжения, обеспечивающие точное и легкое возвратно-поступательное движение рейки в обозначенном двунаправленной стрелкой 42 направлении. По меньшей мере с одной, а предпочтительно с обеих (противоположных) сторон кулачковой рейки 40 в ней выфрезеровано по кулачковому пазу, ограниченному парой боковых криволинейных поверхностей 31, 31', благодаря чему и в этом случае образуется криволинейный профиль с нескольким криволинейными участками А, изгиб на каждом из которых имеет направленную параллельно оси 25 не показанного на этом чертеже пуансона 24 составляющую. Ось 25 пуансона проходит через держатель 16 перпендикулярно оси 34 ролика 33 (или пары роликов). Иными словами, показанная на фиг.9 двунаправленная стрелка 43 также совпадает с осью 25 пуансона 24 или проходит параллельно ей. Если зафиксировать держатель 16 от перемещения в обозначенном на фиг.9 двунаправленной стрелкой 42 направлении возвратно-поступательного движения кулачковой рейки, предпочтительно в горизонтальной воображаемой плоскости, и допустить только возможность его возвратно-поступательного движения в направлении 19 вверх и в направлении 20 вниз, обозначенных двунаправленной стрелкой 43, то перемещение кулачковой рейки 40 в направлении двунаправленной стрелки 42 будет преобразовываться в линейное перемещение держателя 16 в направлении вверх и вниз по двунаправленной стрелке 43. При этом участки А уже неоднократно упоминавшейся выше криволинейной формы имеют такое исполнение и задают такой криволинейный профиль, что при перемещении кулачковой рейки, например, вправо по стрелке 42 пуансон благодаря начальному крутому подъему профиля кулачка сначала быстро подводится к металлической ленте 29, а затем благодаря более пологому профилю кулачка вблизи точки перегиба его криволинейной рабочей поверхности (вершины криволинейного участка А) совершает рабочий ход с очень высоким усилием обработки, например штамповки.

В качестве привода для перемещения кулачковой рейки в направлении, обозначенном двунаправленной стрелкой 42, и в этом варианте могут использоваться различные двигатели, цилиндры и иные приводные устройства.

На фиг.10 показан шестой вариант выполнения предлагаемого в изобретении устройства, предназначенного для особого типа штамповочной обработки с помощью пуансона 24 во взаимодействии с выполняющей функцию матрицы опорой 26. На прерывающейся, соответственно имеющей отверстие в месте обработки опоре 26 с ровной, горизонтальной поверхностью расположена металлическая лента 29, которая в прерывистом режиме перемещается в направлении 44 ее подачи (справа налево в плоскости чертежа по фиг.10). Движение металлической ленты 29 останавливается каждый раз, когда ее обрабатываемый участок оказывается в положении обработки под пуансоном 24, соответственно над кольцевой опорой 26. Эта опора представляет собой кольцевую деталь со шлифованной внутренней и верхней поверхностями, выполняющую функцию матрицы для пуансона 24. Пуансон может поступательно перемещаться вдоль средней продольной оси 32 поворотного рычага 9, которая в показанном на фиг.10 положении обработки ориентирована вертикально, в направлении к металлической ленте 29, пробивать ее и входить в круглое отверстие в кольцевой опоре 26 и таким путем выталкивать вниз вырубленный в процессе штамповки диск 30.

Верхний поворотный рычаг 9 установлен с возможностью поворота вокруг также проходящей горизонтально оси 45, перпендикулярной направлению 44 подачи металлической ленты 29. Согласно показанному на фиг.10 виду сбоку поворотный рычаг 9 имеет прямоугольную форму с закругленными углами и имеет со стороны каждого из своих радиально наружных относительно оси 45 торцов по двуплечему рычагу 46, жестко соединенному с базовой плитой 17, выполняющей функцию приспособления для закрепления пуансона. Двуплечий рычаг 46 и базовая плита 17 выполнены с возможностью поворота вокруг оси 47, а также линейного перемещения вдоль средней продольной оси 32 поворотного рычага. Ось 47 поворота параллельна оси 45 поворота поворотного рычага 9 и пересекается с его средней продольной осью 32. Направленное перемещение имеющих возможность совершать поступательное и вращательное движения относительно поворотного рычага 9 деталей, а именно: двуплечего рычага 46 и базовой плиты 17, обеспечивается неподвижной криволинейной направляющей с поверхностью переменной кривизны, которая предпочтительно образована выфрезерованным в станине криволинейным пазом и которая тем самым управляет перемещением этих деталей. Согласно показанному на фиг.10 виду сбоку двуплечий рычаг 46 выполнен V-образной формы и имеет на свободных концах своих V-образно расходящихся плеч установленные на осях 48 ролики 33, которые и взаимодействуют с указанной криволинейной направляющей, управляющей их направленным перемещением.

Направление поворота поворотного рычага 9 обозначено двумя дугообразными стрелками 49, по указываемому которыми направлению легко можно определить, что левый ролик 33 на двуплечем рычаге 46 является передним в направлении движения и первым начинает взаимодействовать с управляющей его движением криволинейной направляющей, когда поворотный рычаг 9 поворачивается из наклонного положения в показанное на фиг.10 рабочее положение.

Указанная криволинейная направляющая и в этом варианте обеспечивает первоначальный поворот поворотного рычага с высокой скоростью и тем самым быстрое перемещение пуансона в показанное на фиг.10 положение на большую длину хода. Незадолго до достижения указанного положения касательная скорость поворачивающегося рычага 9 сравнивается со скоростью перемещения металлической ленты 29 в направлении 44 ее подачи. Помимо этого торцовая передняя поверхность пуансона 24 незадолго до достижения им рабочего положения устанавливается в точно параллельное ровной поверхности металлической ленты 29 положение и удерживается в нем. После этого базовая плита 17 с пуансоном 24 может для обработки металлической ленты (например, для штамповки) поступательно перемещаться вниз к опоре 26 вдоль средней продольной оси 32 на малую длину хода с созданием при этом высокого давления. В зоне штамповки торцовые поверхности пуансона 24 удерживаются в абсолютно параллельном металлической ленте 29 положении.

С противоположной относительно верхнего поворотного рычага 9 стороны также предусмотрен точно такой же поворотный рычаг, который может поворачиваться вокруг оси, аналогичной оси 45. Совершаемые этим поворотным рычагом движения в точности соответствуют таковым описанного выше верхнего поворотного рычага 9, но выполняются зеркально-симметрично по отношению к ним. Единственное отличие состоит в том, что нижняя базовая плита имеет упомянутую выше опору 26 с отверстием, в которое при своем линейном перемещении входит пуансон 24 и из которого он затем на обратном ходе вновь выходит.

Сразу же после отвода базовой плиты 17 от опоры (поступательное перемещение в направлении к оси 45) двуплечие рычаги 46 выходят из контакта с криволинейными направляющими и затем могут перемещаться без взаимодействия с н