Автоматический регулятор режимов торможения

Иллюстрации

Показать всеИзобретение относится к области железнодорожного транспорта, а именно к тормозам железнодорожного подвижного состава, преимущественно к устройствам для регулирования давления в тормозном цилиндре железнодорожного подвижного состава в зависимости от загрузки вагона. Автоматический регулятор содержит демпферную часть, в корпусе которой установлены подпружиненный демпферный поршень со штоком, относительно которого подпружинена вилка, реле давления, в корпусе которого размещены рычаг, поджатые пружинами силовой и разобщительный поршни, соединенные хвостовиками с упомянутым рычагом, и питательный клапан. Питательный клапан взаимодействует с разобщительным поршнем и выполнен односедельным или двухседельным и установлен между полостями реле давления, которые связаны с тормозным цилиндром, воздухораспределителем и в случае двухседельного клапана - с атмосферой. На штоке демпферного поршня жестко закреплена пластина, на которой установлена ползушка с возможностью перемещения ее параллельно оси штока. В корпусе демпферной части установлен делительный рычаг, который кинематически связывает пластину и ползушку за счет взаимного зацепления по типу «паз - палец». На ползушке закреплен сухарь для взаимодействия с рычагом реле давления. Достигается улучшение технических характеристик устройства без увеличения габаритов регулятора. 2 ил.

Реферат

Изобретение относится к автотормозам железнодорожного подвижного состава.

Известен автоматический регулятор давления воздуха в тормозном цилиндре транспортного средства, в дальнейшем - авторежим. (1).

Он состоит из соединенных между собой демпферной (управляющей) части и реле давления. В корпусе демпферной части установлен подпружиненный демпферный поршень с дроссельным отверстием, на штоке поршня винтом жестко закреплен сухарь и стержень с фланцем, между фланцем и сухарем закреплен стакан, в который помещена пружина. Вторым концом она упирается в дно вилки, снабженной выступом для контактирования с опорной плитой вагона, к которой при загрузке вагона будет приближаться авторежим. В корпусе реле установлены подпружиненный силовой и разобщительный поршни с закрепленным на их хвостовиках рычагом, поворачивающимся вокруг ребра сухаря. В корпусе реле давления установлен подпружиненный питательный клапан, взаимодействующий с разобщительным поршнем. Клапан соединяет или разъединяет полость, связанную с тормозным цилиндром (ТЦ), с полостью, связанной с воздухораспределителем (ВР) или с атмосферной полостью.

Известен и другой автоматический регулятор (2), который отличается от описанного выше тем, что питательный клапан выполнен лепестковым.

Известные устройства имеют существенный недостаток, заключающийся в том, что диапазон изменения прогиба рессорного подвешивания вагона, на который реагирует авторежим, недостаточен для оптимального торможения. Находящиеся в эксплуатации авторежимы, которые установлены на вагоны с максимальным прогибом рессорного подвешивания 40 мм, изменяют давление в тормозном цилиндре до максимального при загрузке 65%. По условиям оптимального торможения максимум давления в тормозном цилиндре должен достигаться при 80% загрузке. Новые современные вагоны с более мягким рессорным подвешиванием имеют прогиб под полезным грузом 50-55 мм. При таком прогибе известные авторежимы регулируют давление лишь до 55% загрузки, что недостаточно, так как колесные пары вагонов с такой загрузкой при максимальном торможении будут заклиниваться, т.е. входить в «юз». Для получения в описанных устройствах диапазона регулирования до 80% необходимо увеличить расстояние между поршнями почти в 2 раза, что увеличивает габариты реле до размеров, неприемлемых по конструкции вагона. Чтобы не увеличивать размеры реле давления, необходимо величину хода демпферного поршня в 55 мм преобразовать в ход сухаря величиной 26-27 мм. Для этого в предлагаемом устройстве сухарь не связан жестко со штоком демпферного поршня, а закреплен на ползушке, которая установлена на пластине, последняя закреплена на штоке демпферного поршня. Ползушка имеет возможность перемещения вдоль оси демпферного поршня и для осуществления этого перемещения связана с пластиной при помощи делительного рычага, ось вращения которого установлена в корпусе. Делительный рычаг уменьшает перемещение ползушки в сравнении с перемещением пластины. Это позволяет без увеличения габаритов реле давления и всего устройства регулировать давление в тормозном цилиндре так, что его максимальная величина достигается при подъеме упора демпферной части на 40-42 мм, т.е. при 80% загрузки вагона! Кроме того, изменяя относительное расположение пальцев на пластине и ползушке, можно изготавливать авторежимы, настроенные на заданную величину прогиба рессорного подвешивания.

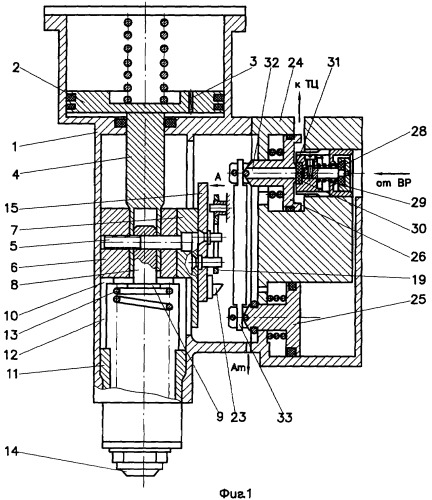

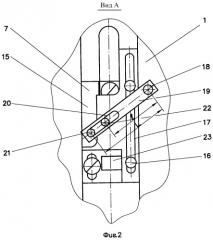

Предлагаемое устройство изображено на фиг.1 и фиг.2, а на фиг.2 показан вид по стрелке А (при снятом реле давления).

В корпусе 1 установлен демпферный поршень 2 с дроссельным отверстием 3. На штоке 4 поршня 2 винтом 5 закреплены ползун 6, пластина 7 и стержень 8 с фланцем 9. Между фланцем 9 стержня 8 и ползуном 6 помещен буртик 10 вилки 11, снабженной пазом 12 для размещения ползуна 6. Вилка 11 подпружинена с помощью пружины 13 относительно фланца 9 стержня 8 и снабжена выступом 14 для контактирования с опорной балкой вагона. На пластине 7 закреплена ползушка 15 посредством заклепок 16, пропущенных через ее продольные пазы 17. На корпусе установлена ось 18 вращения делительного рычага 19. На рычаге 19 выполнен продольный паз 20, в котором размещен палец 21, жестко закрепленный на пластине 7, и палец 22, установленный на ползушке 15, на которой закреплен сухарь 23. В корпусе 24 реле давления установлены подпружиненные силовой 25, разобщительный 26 поршни и двухседельный клапан. Последний снабжен уплотнением 28 для взаимодействия с седлом 29, расположенным в канале поступления воздуха от воздухораспределителя и уплотнения 30, шарнирно соединенного с уплотнением 28 и взаимодействующего с седлом 31, выполненным на атмосферном отверстии 32 разобщительного поршня 26, на хвостовиках поршней закреплен рычаг 33.

Устройство работает следующим образом.

При загрузке вагона, на подрессоренной части которого закреплен регулятор, выступ 14 вместе с вилкой 11 поднимается вверх. При этом сжимается пружина 13, которая через фланец 9 стержня 8 толкает вверх шток 4 и демпферный поршень 2, сжимает воздух, который находится над поршнем. Воздух медленно перетекает через дроссельное отверстие 3 в подпоршневую полость, обеспечивая возможность перемещения поршня вверх. Когда фланец 9 упрется в буртик 10 вилки 11, перемещение поршня 2 прекратится. Вместе с поршнем 2 поднимется и займет новое положение пластина 7. Палец 21 пластины 7, взаимодействуя с пазом 20, повернет делительный рычаг 19, который переместит ползушку 15 за счет взаимодействия ее пальца 22 с пазом 20. Вместе с ползушкой 15 переместится и сухарь 23, который установит соотношение плеч рычага 33, соответствующее загрузке вагона. При торможении после подачи давления от воздухораспределителя рычаг 33 займет равновесное положение тогда, когда повышающееся давление в тормозном цилиндре и действующее на разобщительный поршень 26, уравновесит усилие силового поршня 25. Разобщительный поршень 26, переместившись влево, позволит двухседельному клапану 27 уплотнением 28 закрыть седло 29 и прекратить доступ воздуха к каналу, соединенному с тормозным цилиндром. Чтобы давление в тормозном цилиндре стало равным входному давлению, сухарь 23 должен оказаться где-то посередине рычага 33. По условиям оптимального торможения это должно произойти при 80% загрузки вагона. При этом пластина 7 поднимется на величину А=0,8·Н, где Н - величина прогиба рессорного подвешивания под брутто полной загрузки, сухарь 23 от начального положения, определяемый давлением, необходимым для торможения пустого вагона, должен подняться на величину а=26-27 мм. Чтобы получить такое перемещение сухаря 23 за счет делительного рычага 19, его длины L и l, указанные на чертеже, должны соотноситься между собой следующим образом: L/l=A/a.

При отпуске давление сжатого воздуха от воздухораспределителя снижается, а значит, снижается усилие на силовой поршень 25; равновесие поршней нарушается и под действием давления сжатого воздуха, находящегося в тормозном цилиндре, разобщительный поршень 26 идет влево, открывая своим седлом 31 путь для выхода воздуха из тормозного цилиндра через отверстие 32 в атмосферу.

В описанном устройстве введение делительного рычага обеспечило возможность без увеличения габаритов реле давления автоматически регулировать давление в тормозном цилиндре вагонов с увеличенным прогибом рессорного подвешивания. Меняя соотношение длин делительного рычага, можно получить авторегуляторы под различные величины прогиба рессорного подвешивания вагонов. Предлагаемое техническое решение среди известных аналогов отвечает критерию новизны, его промышленная применяемость подтверждается изготовлением и испытанием макетных образцов изделия с дальнейшим изготовлением опытной и серийных партий для обеспечения тормозных систем грузовых вагонов нового поколения.

Источники информации

1. Крылов В.И., Крылов В.В. Автоматические тормоза подвижного состава - М.: Транспорт, 1997. - с 155-158.

2. Патент RU 2180627 С2, В60Т 8/18, В61Н 13/3.

Автоматический регулятор режимов торможения транспортного средства, содержащий демпферную часть, в корпусе которой установлены подпружиненный демпферный поршень со штоком, относительно которого подпружинена вилка, снабженная упором для контактирования с опорной плитой, реле давления, в корпусе которого размещены рычаг, поджатые пружинами силовой и разобщительный поршни, соединенные хвостовиками с упомянутым рычагом и питательный клапан, который взаимодействует с разобщительным поршнем и который выполнен односедельным или двухседельным и установлен между полостями реле давления, которые связаны с тормозным цилиндром, воздухораспределителем и в случае двухседельного клапана - с атмосферой, отличающийся тем, что на штоке демпферного поршня жестко закреплена пластина, на которой установлена ползушка с возможностью перемещения ее параллельно оси штока, в корпусе демпферной части установлен делительный рычаг, который кинематически связывает пластину и ползушку за счет взаимного зацепления по типу «паз-палец», на ползушке закреплен сухарь для взаимодействия с рычагом реле давления.