Способ управления агрегатами транспортного средства в динамическом режиме

Иллюстрации

Показать всеИзобретение относится к области автотракторной техники и предназначено для использования при оптимизации управления транспортными средствами. Априорно для i-го рабочего параметра Pi агрегата определяют минимально допустимое время t мин.доп. достижения параметром Pi порогового значения Pi(п), достаточное для адекватной реакции и воздействий водителя по предотвращению указанного достижения и/или защите агрегата. Периодически через временные интервалы Dt измеряют параметр Pi, выявляют направление изменения Pi и при приближении его к пороговому значению Pi(п) в каждый k-ый момент времени определяют расчетное время ti(k)p достижения Pi(п). В случае линейного закона изменения функции fi(t) для определения ti(k)p сравнивают текущее значение Pi(к) с предшествующим значением Pi(к-1), a ti(k)p определяют через разности Pi(п)-Pi(к), Pi(к)-Pi(к-1) и интервал Dt. В случае известного нелинейного закона изменения функции fi(t) в процессе выявления направления ее изменения через интервалы Dt находят первую и вторую производные функции fi(t). При положительной первой производной вычисляют корни уравнения fi(t)-Pi(п)=0. При наличии действительных значений корней в качестве fi(k)p принимают из них минимальное положительное значение в интервале от k-ого момента времени до момента достижения Pi(п). В заключение сравнивают ti(k)p с ti мин.доп. и в случае уменьшения ti(k)p до ti мин.доп. воздействуют на исполнительные механизмы для перевода агрегата в номинальный режим. Изобретение позволяет повысить точность и эффективность управления. 4 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к области автотракторной техники и предназначено для использования при оптимизации управления автомобильными, тракторными и другими транспортными средствами (ТС).

Известен способ управления ТС, предусматривающий измерение скоростей вращения коленчатого вала и выходного вала коробки передач (трансмиссии), сравнение их с заданными оптимальными значениями и при их отклонении включение исполнительных механизмов ТС - тормоза или сцепления (SU 1614962, В60K 41/24, 23.12.1990).

Однако известный способ не выводит водителю текущую информацию о рабочих параметрах ТС, не выдает команды по поддержанию оптимальных режимов, не определяет наступление предаварийной ситуации, не рекомендует водителю команды по предотвращению аварии и не выявляет неисправности агрегатов и причины их появления.

Известен способ управления динамикой агрегатов ТС, например задних колес, основанный на формировании управляющего воздействия по отклонению текущего значения рабочего параметра, например угла поворота рулевого колеса, от заданного значения с учетом как собственно отклонения, так и его производной (DE 4242218, В60R 16/02, 16.06.1994).

Недостаток известного способа также заключается в ограниченных возможностях управления ТС и отсутствии постоянного контроля за режимом работы и техническим состоянием агрегатов.

Наиболее близким к предложенному является способ управления агрегатами ТС в динамическом режиме, согласно которому априорно для каждого i-го рабочего параметра Pi агрегата на основе статистических данных при натурных испытаниях и/или путем моделирования критических ситуаций определяют минимально допустимое время ti мин.доп. достижения параметром порогового значения Pi(п), достаточное для адекватной реакции и воздействий водителя по предотвращению указанного достижения и/или реализации соответствующей автоматической процедуры защиты агрегата, периодически через временные интервалы Dt измеряют рабочий параметр Pi агрегата, сравнивают текущее значение Pi(k) в k-ый момент времени с предшествующим значением Pi(k-1), выявляют направление изменения параметра Pi, при приближении его к Pi(п) определяют расчетное время ti(k)p достижения Pi(п) по выражению

сравнивают ti(k)p с ti мин.доп. и в случае уменьшения ti(k)p до ti мин.доп. воздействуют на соответствующие исполнительные механизмы для перевода агрегата в номинальный режим (RU 2063887, В60K 41/28, 20.07.1996 или RU 2102258 C1, В60K 41/28, 20.01.1998).

Недостаток указанного способа также связан с ограниченной областью его практического использования, охватывающей контроль и воздействие на рабочие параметры агрегатов ТС только с линейным законом изменения их функций во времени.

Задачей изобретения является обеспечение возможности управления агрегатами ТС, функции рабочих параметров которых могут изменяться не только по линейному, но и по нелинейному, как известному, так и неизвестному законам. Технический результат изобретения выражается в повышении точности и эффективности управления.

Поставленная задача решается тем, что в способе управления агрегатами транспортного средства в динамическом режиме

априорно для каждого i-го рабочего параметра Pi агрегата на основе статистических данных при натурных испытаниях и/или путем моделирования критических ситуаций определяют минимально допустимое время ti мин.доп. достижения рабочим параметром Pi порогового значения Pi(п), достаточное для адекватной реакции и воздействий водителя по предотвращению указанного достижения и/или реализации процедуры защиты агрегата,

периодически через заданные временные интервалы Dt измеряют рабочий параметр Pi, выявляют направление изменения Pi и при приближении его к пороговому значению Pi(п) в каждый k-ый момент времени определяют расчетное время ti(k)p достижения порогового значения Pi(п), при этом

в случае линейного закона изменения функции fi(t) рабочего параметра Pi

для определения расчетного времени ti(k)p сравнивают текущее значение Pi(к) с предшествующим значением Pi(к-1), а расчетное время ti(k)p достижения порогового значения Pi(п) определяют по выражению

в случае известного нелинейного закона изменения функции fi(t) рабочего параметра Pi

в процессе выявления направления изменения функции fi(t) рабочего параметра Pi через временные интервалы Dt находят первую и вторую производные его функции fi(t),

при положительном знаке первой производной с использованием закона изменения функции fi(t) вычисляют корни уравнения

fi(t)-Pi(п)=0,

при наличии действительных значений корней

в качестве расчетного времени ti(k)p принимают минимальное положительное значение среди вычисленных действительных корней в интервале от k-ого момента времени до момента достижения порогового значения Pi(п),

при отсутствии положительных действительных и наличии мнимых значений корней, которые могут иметь место при отрицательном знаке второй производной,

определяют точки экстремума функции fi(t), соответствующие корням первой производной, и расчетное время tiэ(k)р достижения экстремального значения функции fi(t),

при условии приближения функции fэi(t), построенной по точкам экстремума, к пороговому значению Pi(п) определяют расчетное время tiп(k)p приближения значения функции fэi(t) к пороговому значению Pi(п) путем вычисления действительных корней уравнения

fэi(t)-Pi(п)=0,

определяют полное расчетное время ti(k)p достижения порогового значения Pi(п) как сумму расчетного времени tiэ(k)p достижения экстремального значения функции fi(t) и расчетного времени tiп(k)p приближения значения функции fэi(t) к пороговому значению Pi(п),

в случае неизвестного нелинейного закона изменения функции fi(t) рабочего параметра Pi

выполняют аппроксимацию закона изменения функции fi(t) рабочего параметра Pi нелинейной функцией hi(t) заранее заданного вида и с учетом функции hi(t), а также уравнения

hi(t)-Pi(п)=0

для определения расчетного времени ti(k)p достижения порогового значения Pi(п) осуществляют в интервале от k-ого момента времени до момента достижения порогового значения Pi(п) те же операции, что и в случае известного нелинейного закона изменения функции fi(t) рабочего параметра Pi,

сравнивают ti(k)p с ti мин.доп. и в случае уменьшения ti(k)p до ti мин.доп. воздействуют на исполнительные механизмы для перевода агрегата в номинальный режим.

Решению поставленной задачи способствуют также частные существенные признаки изобретения.

Минимально допустимое время ti мин.доп. достижения рабочим параметром порогового значения Pi(п) составляют из суммарного времени реакции водителя на получаемые рекомендации по воздействию на исполнительные механизмы, суммарного времени осуществления водителем рекомендуемых процедур воздействия, времени реакции водителя на предупреждение о включении автоматической защиты агрегата, времени реакции защитного механизма на команду включения и времени осуществления процедуры автоматической защиты.

В качестве рабочих параметров измеряют одновременно частоту вращения коленчатого вала двигателя и выходного вала трансмиссии, температуру охлаждающей жидкости (ОЖ), масла двигателя и трансмиссии, окружающей среды, выхлопных газов и ОЖ на выходе предпускового подогревателя двигателя, давление смазки на входе и выходе двигателя, смазки трансмиссии, воздуха в пневмосистеме и системе воздухоочистки на входе в двигатель, уровни топлива, ОЖ и смазки двигателя и трансмиссии, электрическое напряжение на концевых выключателях положений тормозов, жалюзи над радиаторами систем охлаждения, передач трансмиссии и в контрольных точках электроцепей транспортного средства.

При медленно изменяющихся рабочих параметрах измеренные текущие значения параметров, а также вычисленные значения расчетного времени регистрируют в постоянном запоминающем устройстве (ПЗУ).

На основе зарегистрированных в ПЗУ данных, в том числе параметров, имеющих динамический характер, производят диагностику неисправностей агрегатов транспортного средства с вычислением оставшегося времени достижения пороговых значений.

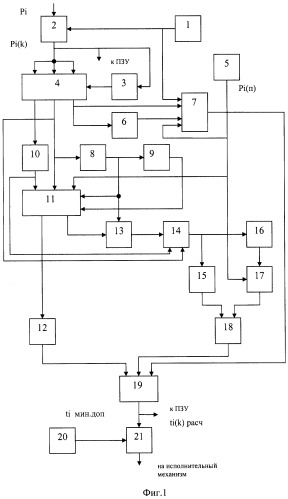

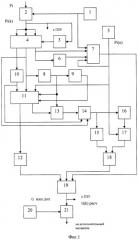

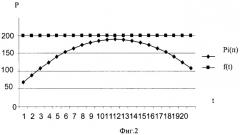

На фиг.1 представлена структура построения устройства, реализующего предложенный способ управления агрегатами ТС в динамическом режиме, а на фиг.2 в качестве иллюстрации показан один из возможных нелинейных законов изменения функции, при котором отсутствуют положительные действительные и имеются мнимые значения корней уравнения fi(t)-Pi(п)=0.

Предполагается, что устройство выполнено на основе процессорного модуля с программатором, ПЗУ и дисплеем, выполняющими функции отдельных составных блоков. При этом для измерения рабочих параметров служат соответствующие датчики.

Устройство включает в себя задатчик 1 (фиг.1) временных интервалов Dt измерения i-го рабочего параметра Pi, блок 2 измерения текущего значения рабочего параметра Pi(k) в k-й момент времени, блок 3 определения закона изменения функции fi(t) рабочего параметра Pi, блок 4 задания режима обработки функции fi(t) в соответствии с выявленным или не выявленным законом ее изменения, блок 5 задания порогового значения Pi(п) рабочего параметра Pi, блок 6 запоминания предшествующего значения Pi(к-1), блок 7 определения расчетного времени ti(k)p достижения порогового значения Pi(п) для линейного закона изменения fi(t), блок 8 определения первой производной функции fi(t), блок 9 определения второй производной функции fi(t), блок 10 аппроксимации закона изменения функции fi(t), блок 11 определения корней уравнения fi(t)-Pi(п)=0, блок 12 определения расчетного времени ti(k)p достижения порогового значения Pi(п) для известного нелинейного закона изменения функции fi(t) при наличии действительных корней уравнения fi(t)-Pi(п)=0, блок 13 определения корней первой производной функции fi(t) при отсутствии положительных действительных и наличии мнимых значений корней уравнения fi(t)-Pi(п)=0, блок 14 определения точек экстремума функции fi(t), блок 15 определения расчетного времени tiэ(k)р достижения экстремального значения функции fi(t), блок 16 построения fэi(t) по точкам экстремума функции fi(t), блок 17 определения расчетного времени tiп(k)p приближения значения функции fэi(t) к пороговому значению Pi(п), суммирующий блок 18 определения полного расчетного времени ti(k)p достижения порогового значения Pi(п) при отсутствии положительных действительных и наличии мнимых значений корней уравнения fi(t)-Pi(п)=0, элемент 19 ИЛИ, блок 20 задания минимально допустимого времени ti мин.доп. достижения рабочим параметром Pi порогового значения Pi(п) и блок 21 сравнения.

Управляющий вход блока 2 измерения текущего значения рабочего параметра Pi(k) в k-й момент времени соединен с выходом задатчика 1 временных интервалов Dt измерения, а выход - с ПЗУ, сигнальными входами блока 4 задания режима обработки функции fi(t) и входом блока 3 определения закона изменения функции fi(t), подключенного выходом к управляющему входу блока 4. Первый выход блока 4 задания режима обработки функции fi(t) соединен с входом блока 6 запоминания предшествующего значения Pi(к-1) и с первым входом блока 7 определения расчетного времени ti(k)p достижения порогового значения Pi(п) для линейного закона изменения fi(t). Второй выход блока 4 соединен с первым входом блока 11 определения корней уравнения fi(t)-Pi(п)=0, с входом блока 8 определения первой производной функции fi(t) и с первым входом блока 14 определения точек экстремума функции fi(t), а третий выход - с входом блока 10 аппроксимации закона изменения функции fi(t). Второй вход блока 7 определения расчетного времени ti(k)p достижения порогового значения Pi(п) для линейного закона изменения fi(t) подключен к выходу задатчика 1 временных интервалов Dt измерения, третий вход - к выходу блока 6 запоминания предшествующего значения Pi(к-1), а четвертый вход - к выходу блока 5 задания порогового значения Pi(п). Второй вход блока 11 определения корней уравнения fi(t)-Pi(п)=0 соединен с выходом блока 10 аппроксимации закона изменения функции fi(t), подключенным ко второму входу блока 14 определения точек экстремума функции fi(t), третий и четвертый входы - с выходами соответственно блоков 8 и 9 определения первой и второй производной функции fi(t), включенных последовательно, пятый вход - с выходом блока 5 задания порогового значения Pi(п), а первый выход - с входом блока 12 определения расчетного времени ti(k)p достижения порогового значения Pi(п) для известного нелинейного закона изменения функции fi(t) при наличии действительных корней уравнения fi(t)-Pi(п)=0. Входы блока 13 определения корней первой производной функции fi(t) при отсутствии положительных действительных и наличии мнимых значений корней уравнения fi(t)-Pi(п)=0 подключены ко второму выходу блока 11 определения корней уравнения fi(t)-Pi(п)=0 и выходу блока 8 определения первой производной функции fi(t), а выход - к третьему входу блока 14 определения точек экстремума функции fi(t), соединенному выходом с входом блока 16 построения fэi(t) по точкам экстремума функции fi(t). Входы блока 15 определения расчетного времени tiэ(k)р достижения экстремального значения функции fi(t) и блока 17 определения расчетного времени tiп(k)p приближения значения функции fэi(t) к пороговому значению Pi(п) подключены к выходам соответственно блока 14 определения точек экстремума функции fi(t) и блока 16 построения fэi(t) по точкам экстремума функции fi(t), а выходы - к соответствующим входам суммирующего блока 18 определения полного расчетного времени ti(k)p достижения порогового значения Pi(п) при отсутствии положительных действительных и наличии мнимых значений корней уравнения fi(t)-Pi(п)=0. Выходы блока 7 определения расчетного времени ti(k)p достижения порогового значения Pi(п) для линейного закона изменения fi(t), блока 12 определения расчетного времени ti(k)p достижения порогового значения Pi(п) для известного нелинейного закона изменения функции fi(t) при наличии действительных корней уравнения fi(t)-Pi(п)=0 и суммирующего блока 18 через элемент 19 ИЛИ соединены с ПЗУ и первым входом блока 21 сравнения. Второй вход блока 21 сравнения подключен к выходу блока 20 задания минимально допустимого времени ti мин.доп. достижения i-ым рабочим параметром порогового значения Pi(п), a выходы - к исполнительным механизмам агрегата.

Предложенный способ управления агрегатами транспортного средства в динамическом режиме реализуется следующим образом.

Априорно для каждого i-го рабочего параметра Pi агрегата на основе статистических данных при натурных испытаниях и/или путем моделирования критических ситуаций определяют минимально допустимое время ti мин.доп. достижения рабочим параметром Pi порогового значения Pi(п), достаточное для адекватной реакции и воздействий водителя по предотвращению указанного достижения и/или реализации процедуры защиты агрегата. Время ti мин.доп. вводят в блок 20 задания минимально допустимого времени ti мин.доп. достижения рабочим параметром Pi порогового значения Pi(п).

Периодически через заданные блоком 1 временные интервалы Dt с помощью блока 2 измеряют текущее значение рабочего параметра Pi(k) в k-й момент времени, а в блоке 7 выявляют направление изменения Pi и при приближении его к пороговому значению Pi(п) в каждый k-ый момент времени определяют расчетное время ti(k)p достижения порогового значения Pi(п).

Блоком 3 определяется закон изменения функции fi(t) рабочего параметра Pi. С помощью блока 4 задания режима выбирается цепь для обработки выявленного закона.

В случае линейного, как известного, так и неизвестного закона изменения функции fi(t) рабочего параметра Pi в блоке 6 запоминают предшествующее значение Pi(к-1). Для определения расчетного времени ti(k)p в блоке 7 сравнивают текущее значение Pi(к) с предшествующим значением Pi(к-1), а расчетное время ti(k)p достижения порогового значения Pi(п) определяют по выражению

В случае известного нелинейного закона изменения функции fi(t) i-го рабочего параметра Pi в процессе выявления направления изменения функции fi(t) рабочего параметра Pi через временные интервалы Dt с помощью блоков 8 и 9 находят первую и вторую производные его функции fi(t).

При положительном знаке первой производной и наличии соответствующего сигнала с выхода блока 8 в блоке 11 с использованием закона изменения функции fi(t) вычисляют корни уравнения

fi(t)-Pi(п)=0.

При наличии действительных значений корней в блоке 12 в качестве расчетного времени ti(k)p принимают минимальное положительное значение среди вычисленных действительных корней в интервале от k-ого момента времени до момента достижения порогового значения Pi(п).

При отсутствии положительных действительных и наличии мнимых значений корней (фиг.2), которые могут иметь место при отрицательном знаке второй производной и соответствующем сигнале с выхода блока 9, в блоке 13 определяют корни первой производной функции fi(t). Далее в блоке 14 определяют точки экстремума функции fi(t), соответствующие корням первой производной, а в блоке 15 - расчетное время tiэ(k)p достижения экстремального значения функции fi(t).

В блоке 16 строится функция fэi(t) по точкам экстремума функции fi(t). При условии приближения функции fэi(t) к пороговому значению Pi(п) в блоке 17 определяют расчетное время tiп(k)p приближения значения функции fэi(t) к пороговому значению Pi(п) путем вычисления действительных корней уравнения

fэi(t)-Pi(п)=0.

Далее в блоке 18 определяют полное расчетное время ti(k)p достижения порогового значения Pi(п) как сумму расчетного времени tiэ(k)p достижения экстремального значения функции fi(t) и расчетного времени tiп(k)p приближения значения функции fэi(t) к пороговому значению Pi(п).

В случае неизвестного нелинейного закона изменения функции fi(t) рабочего параметра Pi в блоке 10 выполняют аппроксимацию закона изменения функции fi(t) рабочего параметра Pi нелинейной функцией hi(t) заранее заданного вида. С учетом функции hi(t), а также уравнения

hi(t)-Pi(п)=0

для определения расчетного времени ti(k)p достижения порогового значения Pi(п) осуществляют в интервале от k-ого момента времени до момента достижения порогового значения Pi(п) те же операции и с теми же блоками, что и в случае известного нелинейного закона изменения функции fi(t) рабочего параметра Pi.

Сигналы, соответствующие ti(k)p достижения порогового значения Pi(п), с выходов блока 7 определения расчетного времени ti(k)p достижения порогового значения Pi(п) для линейного закона изменения fi(t), блока 12 определения расчетного времени ti(k)p достижения порогового значения Pi(п) для известного и неизвестного нелинейных законов изменения функции fi(t) при наличии действительных корней уравнения fi(t)-Pi(п)=0 и блока 18 определения полного расчетного времени ti(k)p достижения порогового значения Pi(п) для известного и неизвестного нелинейных законов изменения функции fi(t) при отсутствии положительных действительных и наличии мнимых значений корней уравнения fi(t)-Pi(п)=0 через элемент 19 ИЛИ поступают в ПЗУ и на первый вход блока 21 сравнения. Ко второму его входу подводится заданный сигнал, соответствующий минимально допустимому времени ti мин.доп. достижения рабочим параметром Pi порогового значения Pi(п) с выхода блока 20.

В блоке 21 осуществляется сравнение значений ti(k)p с ti мин.доп. и в случае уменьшения ti(k)p до ti мин.доп. производится воздействие на исполнительные механизмы для перевода агрегата в номинальный режим.

В процессе работы ТС данное устройство принципиально может осуществлять информационную, контрольную, защитную и диагностическую (дефектологическую) функции.

При защитной функции устройства, в которой используется предложенный способ, происходит определение предаварийной ситуации, ее изменение и предотвращение аварии. Например, аварийная защита ТС от перегрева по температуре ОЖ двигателя Тож при линейном законе изменения функции осуществляется следующим образом.

Априорно определяют и вводят в блок 20 минимально допустимое время tож.мин.доп. достижения температурой ОЖ порогового значения Тож(п), равное, например, 115°С. Принимают, в частности, tож. мин. доп. = tож.м1 + tож.м2 + tож.м3 + tож.м4 + tож.м5 = 2 мин. При этом tож.м1 = 1 мин отводят для суммарного времени реакции водителя на полученные рекомендации по воздействию на исполнительные механизмы, tож.м2 = 0,5 мин - для суммарного времени осуществления водителем рекомендуемых процедур воздействия, tож.м3 = 0,3 мин - для реакции водителя на предупреждение о включении автоматической защиты агрегата, tож.м4 = 0,05 мин - для реакции защитного механизма на команду включения, tож.м5 = 0,15 с - для осуществления процедуры автоматической защиты.

Вычислением в блоке 6 разностей между текущим значением температуры ОЖ двигателя Тож(k) и ее предшествующим значением Тож(k-1) определяются значения изменения Тож температуры ОЖ двигателя. Если изменение Тож имеет тенденцию к увеличению, по приведенному выше аналитическому выражению для линейного закона изменения функции определяется расчетное время tож(k)р достижения температурой Тож своего порогового значения Тож(п).

Если tож(k)р опускается до tож.мин.доп. = 2 мин, блоком 21 подается команда на исполнительные механизмы (в автоматическом режиме) или водителю по выводу ТС из предаварийной ситуации.

Когда не замкнут концевой выключатель "Жалюзи над радиаторами системы охлаждения открыты" подается сигнал на открытие жалюзи или, для водителя, команда "Открой жалюзи". Когда замкнут концевой выключатель одной из высших передач, осуществляется переход на пониженную передачу или водителю следует команда "Включи пониженную передачу". Когда замкнут концевой выключатель низшей передачи, производится остановка машины или для водителя формируется команда "Останови машину". Когда двигатель работает в режиме холостого хода, выполняется остановка двигателя или водителю передается команда "Глуши двигатель". Наконец, в момент аварийной остановки двигателя водителю направляются команда "Включи вентпомпу" или сигнал "Включена вентпомпа", что сопровождается автоматической подачей управляющего сигнала на исполнительный механизм включения помпы.

В трех последних случаях производится запоминание вычисленного изменения Тож в оперативной памяти блока 7 до окончания пробега ТС для последующего учета при диагностировании его технического состояния.

Если расчетное время tож(k)р, уменьшаясь, достигает значения tож(k)p = tож.м3 + tож.м4 + tож.м5 = 0,5 мин и далее снижается, то указанные выше команды на исполнительные механизмы или водителю сменяются аварийным предупреждением о последующем автоматическом включении соответствующего исполнительного механизма защиты, которое сопровождается выводом текущей величины расчетного времени.

В момент, когда tож(k)р = tож.м4 + tож.м5 = 0,2 мин, либо выдается сигнал на включение автоматической защиты, если режим автоматической защиты водителем не отменен, либо в случае отмены происходит запоминание и регистрация в блоке 7 информации о перегреве ОЖ, а водителю выводится сообщение "Аварийный перегрев" с индикацией текущего значения Тож.

Аналогичным образом осуществляется аварийная защита двигателя и трансмиссии по изменениям температуры масла двигателя и масла трансмиссии, подогревателя - по изменению температуры ОЖ на выходе подогревателя, турбины турбокомпрессора двигателя - по изменению температуры выхлопных газов в выпускном трубопроводе двигателя, системы наполнения двигателя - по изменению разрежения в системе воздухоочистки на входе в двигатель, пневмосистемы ТС - по изменению давления в пневмосистеме.

В случае медленно изменяющихся рабочих параметров измеренные текущие значения параметров, а также вычисленные значения расчетного времени регистрируют в постоянном запоминающем устройстве (ПЗУ).

При диагностической (дефектологической) функции устройства происходит выявление неисправностей, причин их появления и сообщение водителю приемов (действий) по их устранению.

Каждый раз после снятия нагрузки двигателя (при остановке ТС после окончания пробега, аварийной остановке и т.п.) определяются изменения температуры ОЖ двигателя, масла двигателя и масла трансмиссии, а также расчетное время снижения каждой из температур, например, на 5°С.

Таким образом, настоящее изобретение за счет повышения точности и эффективности управления агрегатами ТС способствует предотвращению возникновения аварийных ситуаций и выхода из строя ТС, а также обеспечивает надежный автоматический контроль за режимами и техническим состоянием всех его ответственных агрегатов, оптимизацию режимов, автоматическое выявление неисправностей и причин их появления.

1. Способ управления агрегатами транспортного средства в динамическом режиме, согласно которому

априорно для каждого i-го рабочего параметра Pi агрегата на основе статистических данных при натурных испытаниях и/или путем моделирования критических ситуаций определяют минимально допустимое время ti мин доп. достижения рабочим параметром Pi порогового значения Pi(п), достаточное для адекватной реакции и воздействий водителя по предотвращению указанного достижения и/или реализации процедуры защиты агрегата,

периодически через заданные временные интервалы Dt измеряют рабочий параметр Pi, выявляют направление изменения Pi и при приближении его к пороговому значению Pi(п) в каждый k-ый момент времени определяют расчетное время ti(k)p достижения порогового значения Pi(п), при этом

в случае линейного закона изменения функции fi(t) рабочего параметра Pi

для определения расчетного времени ti(k)p сравнивают текущее значение Pi(к) с предшествующим значением Pi(к-1), а расчетное время ti(k)p достижения порогового значения Pi(n) определяют по выражению

в случае известного нелинейного закона изменения функции fi(t) i-го рабочего параметра Pi

в процессе выявления направления изменения функции fi(t) рабочего параметра Pi через временные интервалы Dt находят первую и вторую производные его функции fi(t),

при положительном знаке первой производной с использованием закона изменения функции fi (t) вычисляют корни уравнения

fi(t)-Pi(п)=0,

при наличии действительных значений корней

в качестве расчетного времени ti(k)p принимают минимальное положительное значение среди вычисленных действительных корней в интервале от k-ого момента времени до момента достижения порогового значения Pi(п),

при отсутствии положительных действительных и наличии мнимых значений корней, которые могут иметь место при отрицательном знаке второй производной,

определяют точки экстремума функции fi(t), соответствующие корням первой производной, и расчетное время tiэ(k)р достижения экстремального значения функции fi(t),

при условии приближения функции fэi(t), построенной по точкам экстремума, к пороговому значению Pi(п) определяют расчетное время tin(k)p приближения значения функции tэi(t) к пороговому значению Pi(п) путем вычисления действительных корней уравнения

fэi(t)-Pi(п)=0,

определяют полное расчетное время ti(k)p достижения порогового значения Pi(п) как сумму расчетного времени tiэ(k)p достижения экстремального значения функции fi(t) и расчетного времени tiп(k)p приближения значения функции fэi(t) к пороговому значению Pi(п),

в случае неизвестного нелинейного закона изменения функции fi(t) рабочего параметра Pi

выполняют аппроксимацию закона изменения функции fi(t) рабочего параметра Pi нелинейной функцией hi(t) заранее заданного вида

и с учетом функции hi(t), а также уравнения

hi(t)-Pi(п)=0

для определения расчетного времени ti(k)p достижения порогового значения Pi(п) осуществляют в интервале от k-ого момента времени до момента достижения порогового значения Pi(п) те же операции, что и в случае известного нелинейного закона изменения функции fi(t) рабочего параметра Pi,

сравнивают ti(k)p с ti мин доп. и в случае уменьшения ti(k)p до ti мин доп. воздействуют на исполнительные механизмы для перевода агрегата в номинальный режим.

2. Способ по п.1, отличающийся тем, что минимально допустимое время ti мин доп. составляют из суммарного времени реакции водителя на получаемые рекомендации по воздействию на исполнительные механизмы, суммарного времени осуществления водителем рекомендуемых процедур воздействия, времени реакции водителя на предупреждение о включении автоматической защиты агрегата, времени реакции защитного механизма на команду включения и времени осуществления процедуры автоматической защиты.

3. Способ по п.1, отличающийся тем, что в качестве рабочих параметров измеряют одновременно частоту вращения коленчатого вала двигателя и выходного вала трансмиссии, температуру охлаждающей жидкости, масла двигателя и трансмиссии, окружающей среды, выхлопных газов и охлаждающей жидкости на выходе предпускового подогревателя двигателя, давление смазки на входе и выходе двигателя, смазки трансмиссии, воздуха в пневмосистеме и системе воздухоочистки на входе в двигатель, уровни топлива, охлаждающей жидкости и смазки двигателя и трансмиссии, электрическое напряжение на концевых выключателях положении тормозов, жалюзи над радиаторами систем охлаждения, передач трансмиссии и в контрольных точках электроцепей транспортного средства.

4. Способ по любому из пп.1-3, отличающийся тем, что при медленно изменяющихся рабочих параметрах измеренные текущие значения параметров, а также вычисленные значения расчетного времени регистрируют в постоянном запоминающем устройстве.

5. Способ по п.4, отличающийся тем, что на основе зарегистрированных в постоянном запоминающем устройстве данных, в том числе параметров, имеющих динамический характер, производят диагностику неисправностей агрегатов транспортного средства с вычислением оставшегося времени достижения пороговых значений.