Способ изготовления несущего элемента подъемной системы (варианты) и несущий элемент подъемной системы (варианты)

Иллюстрации

Показать всеИзобретение относится к несущим элементам подъемных систем. В способе изготовления несущего элемента одной из поверхностей оболочки придают шероховатость. Шероховатость получают посредством химической обработки. Во втором варианте осуществления способа шероховатость получают посредством механической обработки. В третьем варианте осуществления способа шероховатость получают посредством локализованного нагрева участков поверхности. Несущий элемент подъемной системы содержит элемент, работающий на растяжение, и оболочку. Шероховатая поверхность содержит вмятины, глубина которых составляет в основном 2 мкм. Во втором варианте выполнения элемента шероховатая поверхность включает в себя пазы, расположенные проходящими по ширине оболочки. В третьем варианте выполнения элемента шероховатость поверхности выполнена с тисненым рисунком. Несущий элемент выполнен способом, который включает в себя придание шероховатости одной поверхности оболочки. Достигается повышение эффективности и надежности несущего элемента в работе. 7 н.з и 28 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к несущим элементам, используемым в подъемных системах. В частности, настоящее изобретение относится к несущему элементу лифта, имеющему оболочку со специальной поверхностью.

Уровень техники

Подъемные системы обычно включают кабину и противовес, которые перемещаются внутри шахты лифта, перевозя, например, пассажиров или грузы между разными этажами внутри здания. Несущий элемент, например канаты или ремень, обычно движется через ряд шкивов и удерживает вес кабины и противовеса. Существует насколько типов несущих элементов, используемых в подъемных системах.

Несущим элементом одного типа является стальной ремень с покрытием. Типичная конфигурация включает множество стальных шнуров корда, вытянутых вдоль сборки несущего элемента. Поверх шнуров корда наносится оболочка, которая образует внешнюю часть сборки несущего элемента. При некоторой технологии нанесения на поверхности оболочки образуются пазы по крайней мере с одной стороны сборки несущего элемента. При некоторых технологических процессах возникают нарушения или неоднородности в положении стальных шнуров корда относительно наружной части оболочки вдоль длины сборки несущего элемента.

При изготовлении некоторых несущих элементов из стали с покрытием, для нанесения оболочки поверх шнуров корда прессованием требуется выбор уретанового материала, обладающего химическими свойствами, подходящими для процесса нанесения оболочки. Получившаяся в результате оболочка может, однако, не обладать достаточной силой сцепления при использовании в подъемной системе. У некоторых уретановых материалов, удобных с точки зрения технологии изготовления, получающийся коэффициент трения между оболочкой и поверхностью шкива лифта может оказаться больше или меньше, чем требуется для обеспечения нужного сцепления в шахте лифта.

В результате обычного процесса изготовления оболочка на поверхности ее стыка со шкивом получается гладкой или глянцевой. В некоторых случаях эта гладкость может привести к нежелательному слипанию оболочки и тягового шкива. В большинстве случаев получающийся коэффициент трения между гладкой поверхностью и тяговым шкивом не соответствует требованиям к силе сцепления.

Альтернативным решением является сведение до минимума или полное исключение влияния нежелательных фрикционных характеристик уретановой оболочки. Это и является задачей настоящего изобретения.

Раскрытие изобретения

Предложен способ изготовления несущего элемента подъемной системы, имеющего элементы, работающие на растяжение, и полимерную оболочку, окружающую названные элементы, в котором придают шероховатость по крайней мере одной поверхности полимерной оболочки, которая окружает элементы, работающие на растяжение. Предпочтительно придавать шероховатость поверхности по крайней мере химической или механической обработкой. В частном случае химическая обработка может заключаться по крайней мере в нанесении химического вещества на одну поверхность или химическом травлении одной поверхности. Механическая обработка может заключаться по крайней мере в абразивной обработке одной поверхности, натирании одной поверхности, шлифовке одной поверхности или тиснении одной поверхности. В другом варианте шероховатость получают тиснением одной поверхности. В следующем варианте шероховатость получают экструзионным прессованием полимера на элемент, работающий на растяжение, с последующим растрескиванием расплава при экструзионном прессовании. Еще в одном варианте шероховатость по крайней мере одной поверхности получают формованием оболочки вокруг элемента, работающего на растяжение, и снижением температуры формующего устройства. В одном из вариантов наносят вмятины на одну поверхность с глубиной по крайней мере в основном 5 мкм. Предпочтительно получают неглянцевую текстуру на одной поверхности. В другом частном случае нагревают локализованные участки одной поверхности. Локализованное нагревание можно осуществлять по крайней мере одним из способов: расплавление, испарение или выжигание части материала оболочки на локализованных участках.

Предложен также несущий элемент подъемной системы, содержащий по крайней мере один элемент, работающий на растяжение, и оболочку, в основном окружающую указанный элемент и имеющую по крайней мере одну шероховатую поверхность снаружи оболочки. В частном случае одна его поверхность является неглянцевой. Предпочтительно оболочка имеет в целом прямоугольное поперечное сечение, имеющее ширину и толщину, шероховатая поверхность в котором расположена по всей ширине. В одном из вариантов одна поверхность может содержать вмятины, глубина которых составляет по крайней мере в основном 2 мкм. Одна поверхность может включать пазы, проходящие по ширине оболочки, причем между каждой группой смежных пазов имеется участок оболочки, а каждый участок имеет шероховатую поверхность. Текстура одной поверхности предпочтительно в целом соответствует поверхности на шкиве подъемной системы. В предпочтительном варианте шероховатая поверхность содержит тисненый рисунок.

Предложен также несущий элемент подъемной системы, выполненный способом, содержащим придание шероховатости по крайней мере одной поверхности полимерной оболочки, которая окружает по крайней мере один элемент, работающий на растяжение. При этом несущий элемент выполнен способом, который может включать придание шероховатости поверхности химическим путем. Несущий элемент также выполнен способом, который как вариант включает придание шероховатости одной поверхности механическим путем с использованием по крайней мере одного из способов: натирание, шлифовка, абразивная обработка или тиснение рисунке шероховатости на поверхности. Несущий элемент может быть также выполнен способом, включающим экструзионное прессование полимера на элементы, работающие на растяжение, при этом вызывают растрескивание расплава при экструзионном прессовании. Несущий элемент может быть выполнен способом, включающим нагревание локализованных участков одной поверхности. Локализованное нагревание может включать по крайней мере один из способов: испарение, расплавление или выжигание материала оболочки в локализованных участках.

В одном из примеров несущий элемент включает группу элементов, работающих на растяжение. Элементы, работающие на растяжение, обычно окружены оболочкой. Оболочка имеет снаружи по крайней мере одну шероховатую поверхность.

В одном из примеров оболочка имеет приблизительно прямоугольное сечение, характеризуемое шириной и толщиной. Шероховатая поверхность проходит по всей ширине оболочки. В одном из примеров шероховатая поверхность включает вмятины, имеющие глубину по крайней мере приблизительно 5 мкм. В другом примере одна поверхность включает группу пазов, проходящих поперек оболочки, причем участок оболочки расположен между каждыми группами соседних пазов. Каждый участок включает шероховатую поверхность.

Приводимый в качестве примера способ изготовления несущего элемента для использования в подъемной системе включает придание шероховатости по крайней мере одной поверхности уретановой оболочки, которая обычно окружает множество элементов, работающих на растяжение.

В одном из примеров поверхности придается шероховатость химическим путем с использованием, например, промывки в растворах химических веществ или химического травления. В другом случае шероховатость поверхности придается механическим путем с использованием по крайней мере одной из перечисленных технологий - обработки абразивным инструментом, натирания или шлифовки поверхности оболочки. В другом примере поверхность делается шероховатой путем тиснения поверхности.

В другом примере оболочка наносится экструзионным прессованием поверх элементов, работающих на растяжение, и температура прессующего устройства устанавливается так, чтобы получить шероховатость на одной поверхности, причем в одном из примеров устанавливается такой, чтобы вызвать растрескивание расплава для создания шероховатости поверхности. В этом примере, растрескивание расплава нарушает поверхностный слой, который содержит помимо чистого полиуретана другие компоненты. Происходящее растрескивание расплава предотвращает полную миграцию амидных компонентов к одной из поверхностей, в результате чего она не становится совершенно гладкой и глянцевой.

Различные признаки и преимущества настоящего изобретения будут очевидны специалистам при ознакомлении с приведенным далее подробным описанием наиболее предпочтительных вариантов выполнения. Далее следует краткое описание приложенных к подробному описанию чертежей.

Краткое описание чертежей

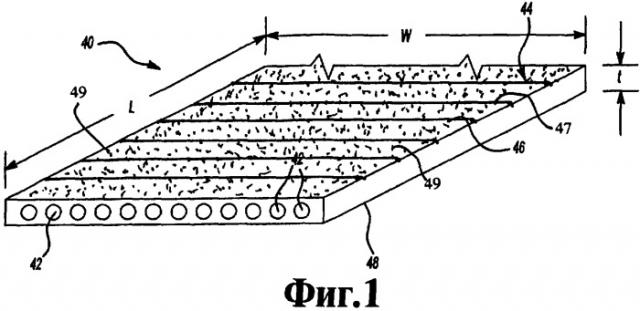

На Фиг.1 приведено схематическое изображение части приведенного в качестве примера несущего элемента, выполненного в соответствии с одним вариантом выполнения настоящего изобретения.

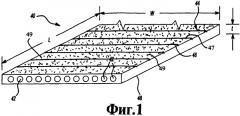

На Фиг.2 приведено схематическое изображение части другого несущего элемента, использованного в качестве примера, выполненного в соответствии с другим вариантом выполнения настоящего изобретения.

На Фиг.3 приведен вид поперечного сечения по линиям 3-3 на Фиг.2.

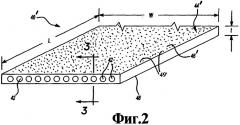

На Фиг.4 представлен схематически пример способа изготовления несущего элемента, выполненного в соответствии с вариантом выполнения настоящего изобретения.

На Фиг.5 представлен схематически пример инструмента для выполнения другого способа.

На Фиг.6 представлен схематически пример одного устройства, используемого в варианте выполнения, показанном на Фиг.4.

На Фиг.7 представлен схематически пример другого устройства, используемого в варианте выполнения, показанном на Фиг.4.

На Фиг.8 представлен схематически пример другого устройства, используемого в варианте выполнения, показанном на Фиг.4.

На Фиг.9 представлен схематически пример другого устройства, используемого в другом примере варианта выполнения, показанном на Фиг.4.

На Фиг.10 представлен схематически пример другого устройства, используемого в другом примере варианта выполнения, показанном на Фиг.4.

На Фиг.11 представлен схематически пример другого устройства, используемого в другом примере варианта выполнения, показанном на Фиг.4.

Осуществление изобретения

На Фиг.1 схематически изображен несущий элемент 40, предназначенный для использования в подъемной системе. Множество шнуров 42 корда уложено практически параллельно продольной оси несущего элемента 40. В одном из примеров шнуры 42 корда выполнены из стальных проволочных жил.

Шнуры 42 корда в основном окружены оболочкой 44. В одном из примеров оболочка 44 содержит материал на основе полиуретана. На рынке представлены различные полимерные материалы, которые, как известно, используются при создании подъемных систем. В одном из примеров предпочтительным для использования уретановым материалом является термопластичный полиуретан (TPU). Используя настоящее описание специалисты смогут выбрать материал оболочки, подходящий для использования в своем случае.

Приводимая для примера оболочка 44 определена наружной длиной L, шириной W и толщиной t несущего элемента 40. В одном примере ширина W несущего элемента составляет приблизительно 30 мм, а толщина t составляет приблизительно 3 мм. В том же примере шнуры 42 корда имеют диаметр 1,65 мм. Шнуры 42 корда в предпочтительном варианте выполнения вытянуты вдоль всей длины L сборки несущего элемента. В другом примере несущий элемент имеет круглое, а не прямоугольное сечение.

У оболочки 44 имеются наружные поверхности 46 и 48. По крайней мере одна из поверхностей 46 или 48 соприкасается с тяговым шкивом и, возможно, с другими компонентами в подъемной системе при движении несущего элемента 40, обеспечивающего требуемое перемещение кабины лифта. По крайней мере наружная поверхность 46 имеет шероховатость по ширине W и вдоль длины L несущего элемента 40, приводимого в качестве примера.

Приводимая в качестве примера сборка несущего элемента включает множество разнесенных друг от друга пазов 47, периодически разрывающих поверхность 46, что является результатом определенной технологии изготовления ремня. Известно, что части шнуров корда в месте расположения паза могут быть по крайней мере частично обнажены и не полностью покрыты материалом оболочки 44. Предполагается, что даже если пазы 47 разрывают поверхность 46, они не обеспечивают шероховатости поверхности 46 и не добавляют ей шероховатости.

Шероховатость поверхности 46, приводимой в качестве примера, включает группу неоднородностей поверхности, делающих поверхность 46 шероховатой (то есть негладкой). В приведенном для иллюстрации примере по поверхности 46 рассредоточены вмятины 49. В некоторых примерах распределением неоднородностей на поверхности можно управлять. В других примерах выполнения неоднородности поверхности рассредоточены по поверхности 46 в случайном порядке.

В одном примере на поверхности 46 сделаны вмятины 49, глубина которых составляет по крайней мере около 2 мкм. В другом примере имеются вмятины глубиной около 5 мкм. Могут быть использованы более глубокие вмятины или иные неоднородности поверхности. Специалисты в данной области, ознакомившись с настоящим описанием, смогут выбрать подходящую глубину и характер распределения в зависимости от требований конкретного варианта выполнения. Например, вмятины на оболочке из термопластичного полиуретана на основе сложных эфиров могут быть менее глубокие, чем в оболочке из TPU на основе простых эфиров, при тех же характеристиках.

В одном из примеров поверхность 46 имеет текстуру поверхности, соответствующую текстуре поверхности на шкиве подъемной системы, в которой используется несущий элемент. Считается, что шероховатость оболочки в целом соответствует шероховатости шкива, если величина шероховатости оболочки составляет от 1/10 до 10-кратной величины шероховатости поверхности шкива. Выбором шероховатости поверхностей шкива и оболочки можно получить комбинацию текстуры поверхностей, обеспечивающую требуемые характеристики сцепления.

На Фиг.2 и 3 представлен другой пример выполнения несущего элемента 40′, который имеет форму плоского ремня, но на поверхности 46' которого отсутствуют какие-либо пазы 47. В данном примере на поверхности 46′ сделаны вмятины 49′, чем обеспечивается шероховатость поверхности. Варианты, приведенные в качестве примера на Фиг.2 и 3, выполнены с использованием иной технологии, чем та, что применена в примере выполнения, представленном на Фиг.1, поэтому пазы 47 имеются только в варианте выполнения, показанном на Фиг.1.

Шероховатые поверхности 46, 46′ обеспечивают коэффициент трения между несущим элементом и тяговым шкивом, существенно отличающийся от коэффициента трения в случае гладкой или глянцевой поверхности. Шероховатая поверхность 46 во многих случаях существенно понижает силу сцепления. В зависимости от того, какой уретановый материал выбран для изготовления оболочки 44, 44′, при снижении коэффициента трения с увеличением давления, шероховатая поверхность 46 эффективно повышает давление и снижает трение. С другой стороны, у некоторых уретановых материалов коэффициент трения повышается с увеличением давления, поэтому усиление шероховатости может приводить к увеличению трения. В любом случае шероховатость поверхности 46, 46′ существенно ослабляет прилипание и тем самым кажущуюся силу трения. Специалисты в данной области, ознакомившись с настоящим описанием, смогут выбрать подходящую текстуру поверхности (то есть шероховатость), чтобы удовлетворить требованиям конкретного применения, учитывая свойства материала, выбранного для изготовления сборки несущего элемента.

На Фиг.4 схематически представлен способ изготовления несущего элемента 40. Шнуры 42 корда поступают из устройства 50 подачи корда. В позиционирующем устройстве 52 шнуры 42 корда выравниваются и ориентируются нужным образом так, чтобы шнуры корда были вытянуты параллельно продольной оси несущего элемента 40. Натягивающее устройство 54 управляет степенью натяжения шнуров 42 корда в процессе нанесения оболочки. В предпочтительном варианте выполнения рабочее место 56 нанесения оболочки включает подходящий пресс или иное устройство для нанесения материала оболочки на шнуры 42 корда. От источника 58 к рабочему месту 56 нанесения оболочки обычным способом подается выбранный полимерный материал (в приводимом примере - полиуретан). Материал оболочки может быть нанесен на шнуры 42 корда прессованием, экструзионным прессованием или иным способом. В предпочтительном варианте выполнения отформованная сборка несущего элемента затем подвергается доводке поверхности на рабочем месте 60. В приведенном примере рабочее место 60 доводки поверхности включает по крайней мере одно устройство, которое используется для придания шероховатости поверхности 46 оболочки 44. Процесс на рабочем месте 60 может проводиться, например, по "сухой" или "мокрой" технологии, в зависимости от требований к данному материалу.

Дополнительные детали, относящиеся к примеру, соответствующему Фиг.4, могут быть найдены в опубликованной заявке WO 2003/042085. Содержание этого документа введено в настоящее описание посредством ссылки.

На Фиг.6 схематически показано одно из устройств для придания шероховатости поверхности 46. На валике 63 нанесен рисунок 64 поверхности, который тиснением переносится на поверхность 46 с заданной степенью шероховатости. В одном примере отформованный несущий элемент проходит между валиком 63 и другим валиком (не показан), имеющим гладкую поверхность, так, что только одна сторона оболочки 44 имеет шероховатую поверхность 46. В другом примере расположенные напротив друг друга валики 63 захватывают обе стороны оболочки 44 так, что шероховатыми становятся обе стороны 46 и 48. В одном примере валик 63 свободно вращается и перемещается под действием проходящего по нему несущего элемента. В другом примере у валика имеется собственный привод, который вращает его с заданной скоростью. Для получения требуемой текстуры шероховатой поверхности могут использоваться разнообразные рисунки тиснения. Специалисты в данной области, ознакомившись с настоящим описанием, смогут выбрать подходящую конфигурацию в соответствии с требованиями конкретного применения.

На Фиг.7 схематически изображено другое устройство, которое используется в варианте выполнения настоящего изобретения для придания шероховатости поверхности 46 оболочки 44. В примере, показанном на Фиг.7, абразивная накладка 65 имеет шероховатую поверхность 66, и укрепляется в установке рабочего места 60 доводки поверхности так, чтобы поверхность 66 взаимодействовала по крайней мере с поверхностью 46 оболочки 44. В одном примере при движении установки абразивное устройство 65 быстро перемещается по кругу или возвратно-поступательно, трением придавая шероховатость поверхности 46 оболочки 44.

На Фиг.8 схематически показан другой пример, в котором абразивный лист 67, например, наждачной бумаги, закрепляется нужным образом на рабочем месте 60 доводки поверхности так, что он вступает в соприкосновение по крайней мере с поверхностью 46 для придания нужной шероховатости поверхности.

На Фиг.9 схематически показано другое устройство для придания шероховатости поверхности 46. В этом примере накладка 68 для мягкой шлифовки закрепляется соответствующим образом для обеспечения трения по крайней мере о поверхность 46 для мягкой шлифовки поверхности с целью придания ей нужной степени шероховатости.

Показанное конкретное устройство или устройства для придания шероховатости поверхности 46 могут варьироваться в зависимости от выбранного материала для изготовления оболочки и заданной текстуры поверхности для конкретного применения. Специалисты, ознакомившиеся с настоящим описанием, смогут выбрать наилучший вариант для своего случая, который может включать комбинацию из более чем одного из описанных здесь устройств, либо иных, имеющих те же функции.

В то время как примеры на Фиг.6-9 иллюстрируют способы придания шероховатости механическим путем, в другом рабочем месте 60 доводки поверхности используется придание шероховатости поверхности химическим путем. На Фиг.10 схематически показано устройство 69 для нанесения покрытия, которое может быть использовано для нанесения химического вещества на поверхность 46 для достижения требуемой степени шероховатости. Использование в одном примере промывки в химическом веществе по крайней мере поверхности 46 для частичной эрозии материала на поверхности 46 приводит к появлению шероховатости поверхности после ее ополаскивания, например, водой. В другом примере для обработки по крайней мере части поверхности 46 применяется технология химического травления. Специалисты в данной области, ознакомившиеся с настоящим описанием, смогут выбрать подходящие химические вещества и продолжительность обработки для получения требуемой шероховатости на по крайней мере поверхности 46 для выполнения требований соответствующего применения.

В одном примере рабочее место 60 для доводки поверхности также включает устройство формования, устройства контроля размеров и ванну с холодной водой для отверждения, в которой материал оболочки и шнуры корда внутри оболочки остывают до заданной температуры. В предпочтительном варианте выполнения устройство формования рабочего места доводки поверхности включает жесткую конструкцию, которая придает оболочке нужную конфигурацию (например, с прямоугольным поперечным сечением). Устройство контроля, например известное лазерное триангуляционное измерительное устройство, определяет соответствие полученной геометрии требованиям. В предпочтительном варианте выполнения полученный несущий элемент 40 затем направляется на хранение на склад 63, например, на катушках для транспортировки на различные объекты для установки в подъемные системы. Несущий элемент 40 может быть нарезан на отрезки требуемой длины либо может поставляться большего размера и специалисты при монтаже выбирают нужную длину ремня для конкретной установки.

На Фиг.5 схематически показано устройство 70 прессования для нанесения оболочки 44 на шнуры 42 корда и придания шероховатости по крайней мере одной поверхности оболочки 44. Пример на Фиг.5 может быть использован в схеме, приведенной на Фиг.4. При использовании технологии, соответствующей примеру, показанному на Фиг.5, на рабочем месте 60 доводки поверхности может и не потребоваться приспособления для придания шероховатости поверхности 46. Как будет показано, шероховатость поверхности может быть получена в процессе экструзионного прессования, когда оболочка 44 наносится на шнуры 42 корда. Дополнительная шероховатость может быть достигнута при использовании устройства придания шероховатости в составе рабочего места 60 доводки поверхности, даже и в том случае, когда используется технология, схематически проиллюстрированная на Фиг.5.

Приведенное в качестве примера на Фиг.5 устройство 70 формования включает корпус 72 пресс-формы, имеющий входную сторону 74. В предпочтительном варианте выполнения, позиционирующее устройство 76 шнуров корда располагается с входной стороны 74. Позиционирующее устройство 76 шнуров корда имеет группу отверстий 78, сквозь которые шнуры корда вводятся в устройство 70. В предпочтительном варианте выполнения отверстия 78 выполняются прецизионной механической обработкой либо иным способом, обеспечивающим малую величину зазора между наружным размером шнуров 42 и внутренним размером отверстий 78. При наличии уплотнения между отверстиями 78 и шнурами 42 корда предотвращается проникновение наружу материала оболочки в процессе прессования.

Корпус 72 пресс-формы включает одно или более отверстий 79, сквозь которые подается на шнуры корда в процессе инжекционного прессования материал оболочки. Как известно, инжекционное прессование может использоваться для прессования таких материалов, как, например, полиуретан, если этот материал достаточно разогрет.При наличии данного описания специалист сможет выбрать подходящие условия для достижения желаемого результата.

Устройство 70 прессования имеет с выходной стороны 82 корпуса пресс-формы отверстие 80 с управляемой температурой. В предпочтительном варианте выполнения форма отверстия 80 позволяет регулировать форму и поверхности несущего элемента 40. Более того, отверстие 80 имеет управляемую температуру для требуемого воздействия на наружную поверхность оболочки 44. В одном примере температура внутри корпуса 72 пресс-формы выше, чем температура отверстия 80. При снижении температуры вблизи выхода пресс-формы 72 возникает так называемое растрескивание расплава. При растрескивании расплава в данном примере поверхность 46 оболочки 44 становится шероховатой.

Снижение температуры отверстия 80 относительно температуры внутри корпуса 72 пресс-формы позволяет эффективно остудить поверхности оболочки 44 при выходе сборки несущего элемента из корпуса 72 пресс-формы. При подобном остывании часть материала оболочки эффективно затвердевает на границе со стенкой отверстия 80, а затем отрывается по мере движения сборки несущего элемента в установке прессования. Этим создаются или наводятся турбулентности внутри материала оболочки и предотвращается полная миграция компонентов из полиуретанового сырьевого материала, которые не являются чистым полиуретаном, к поверхности 46 оболочки 44. Известно, что при формовании большинства полиуретановых материалов слои с повышенным содержанием амидов образуются у поверхности. Различные добавки к полиуретановому материалу, включающие воски, смазки пресс-формы и пр., обычно мигрируют к наружной поверхности и образуют тонкий слой, который может составлять менее 0,1 мм, содержащий примеси, добавленные в сырье полиуретана. Стимулируя растрескивание расплава (например, понижением температуры отверстия 80 относительно остальной части пресс-формы), можно добиться только частичного формирования типичного слоя с повышенным содержанием аминов и получить неоднородную поверхность 46, шероховатость которой достаточна для достижения целей варианта выполнения настоящего изобретения. Микронеоднородности на поверхности 46, вызываемые растрескиванием расплава, могут включать вмятины 49 глубиной порядка пяти микрон, что достаточно для улучшения фрикционных характеристик оболочки 44 для некоторых полиуретановых материалов.

В другом примере для создания шероховатости поверхности 46 используется местное нагревание поверхности 46, вызывающее испарение, расплавление или выгорание материала поверхности оболочки 44. На Фиг.11 схематически показан источник 90 точечного нагревания, который нагревает по крайней мере выбранные части поверхности 46, вызывая требуемые локализованные изменения поверхности. В одном примере источник 90 нагревания направляет лазерный луч 92 на поверхность оболочки. В другом примере источник 90 нагревания направляет электронный луч 92 на поверхность оболочки.

В соответствии с одним вариантом выполнения источник 90 нагревания расположен на рабочем месте 60 для доводки оболочки, показанном на Фиг.4, или перед ним. Использование локализованного нагревания может быть наиболее предпочтительным перед охлаждением материала оболочки, например, в водной ванне. Ознакомившись с настоящим описанием, специалисты смогут выбрать подходящую конфигурацию и нужные параметры для выполнения требований в своих конкретных условиях.

В результате придания шероховатости поверхности 46 при формовании оболочки либо после того, как полиуретан по крайней мере частично остынет, получившаяся негладкая, неглянцевая поверхность обеспечивает улучшенные характеристики сцепления. Раскрытые в описании технологии могут быть использованы для получения различной текстуры поверхности.

Приведенное выше описание, по существу, имеет иллюстративную, а не ограничительную функцию. Различные изменения и модификации раскрытых примеров выполнения, не выходящие за пределы существа настоящего изобретения, могут быть очевидны для специалистов. Область притязания для правовой защиты настоящего изобретения может быть определена только при изучении приведенной ниже формулы.

1. Способ изготовления несущего элемента подъемной системы, имеющего элементы, работающие на растяжение, и полимерную оболочку, окружающую названные элементы, в котором по крайней мере одной из поверхностей названной оболочки придают шероховатость, отличающийся тем, что шероховатость получают посредством химической обработки.

2. Способ по п.1, отличающийся тем, что в качестве химической обработки используют нанесение химического вещества на одну поверхность.

3. Способ по п.1, отличающийся тем, что в качестве химической обработки используют химическое травление одной поверхности.

4. Способ изготовления несущего элемента подъемной системы, имеющего элементы, работающие на растяжение, и полимерную оболочку, окружающую названные элементы, в котором по крайней мере одной из поверхностей названной оболочки придают шероховатость, отличающийся тем, что шероховатость получают посредством механической обработки.

5. Способ по п.4, отличающийся тем, что в качестве механической обработки используют абразивную обработку одной поверхности.

6. Способ по п.4, отличающийся тем, что в качестве механической обработки используют натирание одной поверхности.

7. Способ по п.4, отличающийся тем, что в качестве механической обработки используют шлифовку одной поверхности.

8. Способ по п.4, отличающийся тем, что в качестве механической обработки используют тиснение одной поверхности.

9. Способ по п.4, отличающийся тем, что шероховатость поверхности осуществляют экструзионным прессованием полимерного материала оболочки на элемент, работающий на растяжение, и последующим растрескиванием расплава при экструзионном прессовании.

10. Способ по п.4, отличающийся тем, что шероховатость поверхности осуществляют посредством формования оболочки вокруг элемента, работающего на растяжение, и снижением температуры формующего устройства.

11. Способ по п.4, отличающийся тем, что шероховатость поверхности получают посредством нанесения вмятин на одну поверхность с глубиной по крайней мере в основном 5 мкм.

12. Способ изготовления несущего элемента подъемной системы, имеющего элементы, работающие на растяжение, и полимерную оболочку, окружающую названные элементы, в котором по крайней мере одной из поверхностей названной оболочки придают шероховатость, отличающийся тем, что шероховатость поверхности получают посредством локализованного нагрева участков поверхности.

13. Способ по п.12, отличающийся тем, что локализованный нагрев осуществляют посредством расплавления части материала оболочки.

14. Способ по п.13, отличающийся тем, что локализованный нагрев осуществляют посредством испарения части материала оболочки.

15. Способ по п.13, отличающийся тем, что локализованный нагрев осуществляют посредством выжигания части материала оболочки.

16. Несущий элемент подъемной системы, содержащий по крайней мере один элемент, работающий на растяжение, и оболочку, в основном окружающую указанный элемент, по крайней мере одна наружная поверхность которой выполнена шероховатой, отличающийся тем, что поверхность содержит вмятины, глубина которых составляет по крайней мере в основном 2 мкм.

17. Элемент по п.16, отличающийся тем, что оболочка имеет в основном прямоугольное поперечное сечение, имеющее ширину и толщину, а шероховатость поверхности выполнена по всей ширине.

18. Элемент по п.12, отличающийся тем, что шероховатость указанной поверхности имеет текстуру, в основном соответствующую поверхности на шкиве подъемной системы.

19. Несущий элемент подъемной системы, содержащий по крайней мере один элемент, работающий на растяжение, и оболочку, в основном окружающую указанный элемент, по крайней мере одна наружная поверхность которой выполнена шероховатой, отличающийся тем, что указанная поверхность включает в себя пазы, расположенные проходящими по ширине оболочки, причем между каждой группой смежных пазов предусмотрен участок оболочки, и каждый участок имеет шероховатую поверхность.

20. Элемент по п.19, отличающийся тем, что оболочка имеет в основном прямоугольное поперечное сечение, имеющее ширину и толщину, а шероховатость поверхности выполнена по всей ширине.

21. Элемент по п.19, отличающийся тем, что шероховатость указанной поверхности имеет текстуру, в основном соответствующую поверхности на шкиве подъемной системы.

22. Несущий элемент подъемной системы, содержащий по крайней мере один элемент, работающий на растяжение, и оболочку, в основном окружающую указанный элемент, по крайней мере одна наружная поверхность которой выполнена шероховатой, отличающийся тем, что шероховатость поверхности выполнена с тисненым рисунком.

23. Элемент по п.22, отличающийся тем, что оболочка имеет в основном прямоугольное поперечное сечение, имеющее ширину и толщину, а шероховатость поверхности выполнена по всей ширине.

24. Элемент по п.17, отличающийся тем, что шероховатость указанной поверхности имеет текстуру, в основном соответствующую поверхности на шкиве подъемной системы.

25. Несущий элемент подъемной системы, выполненный способом, содержащим придание шероховатости по крайней мере одной поверхности полимерной оболочки, которая окружает по крайней мере один элемент, работающий на растяжение.

26. Элемент по п.25, в котором способ включает придание шероховатости поверхности химическим путем.

27. Элемент по п.25, в котором способ включает придание шероховатости одной поверхности механическим путем посредством натирания.

28. Элемент по п.25, в котором способ включает придание шероховатости одной поверхности механическим путем посредством шлифовки.

29. Элемент по п.25, в котором способ включает придание шероховатости одной поверхности механическим путем посредством абразивной обработки.

30. Элемент по п.25, в котором способ включает придание шероховатости одной поверхности механическим путем посредством тиснения рисунка шероховатости на поверхности.

31. Элемент по п.25, в котором способ включает экструзионное прессование полимера на элементы, работающие на растяжение, и осуществление растрескивания расплава при экструзионном прессовании.

32. Элемент по п.25, в котором способ включает нагревание локализованных участков одной поверхности.

33. Элемент по п.25, в котором локализованное нагревание осуществляется испарением.

34. Элемент по п.25, в котором локализованное нагревание осуществляется расплавлением.

35. Элемент по п.25, в котором локализованное нагревание осуществляется выжиганием материала оболочки в локализованных участках