Способ получения кремнезема из оливина

Иллюстрации

Показать всеИзобретение относится к области химии и может быть использовано для получения кремнезема из оливина. Частицы кремнезема определенного размера добавляют регулируемым образом к нагретому до 50-110°С раствору неорганической кислоты с кислотностью, эквивалентной кислотности соляной кислоты с концентрацией 10-37 мас.%. Полученную кремнеземную взвесь отстаивают и отделяют от нерастворенного оливина и других минералов. Далее взвесь фильтруют и промывают от растворенных солей металлов. Полученный фильтрационный кек суспендируют в водном растворе, чтобы получить кремнеземную взвесь, обладающую низкой вязкостью и содержанием твердых частиц 10-30%. Взвесь сепарируют от оставшихся минеральных примесей и высушивают. Предложенное изобретение позволяет получить кремнезем в форме порошка, каплевидных частиц или гранул с удельной поверхностью, по меньшей мере, 100 м2/г c низким содержанием примесей. 12 з.п. ф-лы, 2 ил., 5 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу производства кремнезема из оливина, причем полученный продукт имеет форму порошка, каплевидных частиц или гранул. В частности, изобретение относится к способу, в котором для контроля удельной поверхности осажденного кремнезема и получения высокочистого кремнезема применяют новые технологические приемы.

Уровень техники

Осажденный кремнезем обычно производят из растворов силиката натрия и кислот (в большинстве случаев это серная кислота). Альтернативным сырьевым материалом для осажденного кремнезема является оливин, природный магниевожелезный силикат, в больших количествах содержащийся во многих мировых месторождениях. Оливин легко растворяется в кислоте, и его рассматривали в качестве сырьевого материала для магниевых препаратов и кремнезема. Сырьевой ископаемый оливин может содержать до 5-8 мас.% сопровождающих минералов (таких, как пироксен, шпинель и хлорит), которые плохо растворяются в кислоте и, если не принять соответствующих мер, будут загрязнять осажденный кремнезем. Способ производства кремнезема из оливина описывается в патенте США №5780005. Указанный способ включает в себя предварительную обработку оливина с целью удаления из него большей части сопутствующих минералов, которые в противном случае могли бы загрязнить произведенный из оливина осажденный кремнезем. Способ включает в себя также специальные приемы для регулирования удельной поверхности произведенного кремнезема, причем показано, что на этот параметр воздействует каждый из таких факторов, как крепость раствора кислоты, температура и время выщелачивания.

Другой способ производства активного кремнезема из природных силикатов описан в патентной заявке Великобритании №2078703 А. Он фокусируется на производстве кремнезема из серпентина, причем содержание примесей в полученном кремнеземе относительно высоко. Международная заявка WO 02/48036 А1 описывает способ производства кремнезема из оливина. Этот способ имеет в своей основе сульфатизацию оливина концентрированной серной кислотой при приблизительно 250°С с последующим выщелачиванием в воде, чтобы получить осажденный кремнезем, который затем проходит этапы дальнейшей очистки.

В патенте США №4537699 приводится способ получения стабильных суспензий осажденного кремнезема, поддающихся разбрызгиванию, имеющих относительно высокое содержание твердых частиц и значение рН, которое превышает 3,5-4. Указанные суспензии получают, добавляя к осажденному кремнезему алюминатное соединение, такое как алюминат натрия.

В настоящее время чрезвычайно востребованы новые эффективные и рентабельные способы производства осажденного кремнезема из оливина, причем, в особенности способы производства кремнезема, имеющего большую удельную поверхность и высокую степень чистоты.

Раскрытие изобретения

Оливин является потенциально пригодным сырьевым материалом для производства осажденного кремнезема, а также магния и магниевых препаратов. Раствор хлоридов металлов, полученный растворением оливина в соляной кислоте, содержит магний, железо, никель и марганец, равно как и низкие концентрации других компонентов. Из такого раствора можно получить высокочистый хлорид магния, регулируя осаждение железа, никеля, марганца и прочих примесей. Посредством испарения очищенного таким образом раствора можно получить концентрированный раствор хлорида магния, предназначенный для дальнейшей обработки. Для минимизации энергии, используемой при испарении, важно, чтобы раствор хлорида металла, полученный путем растворения оливина, был настолько концентрированным, насколько это возможно. Такой подход может войти в противоречие с желанием в рамках одного и того же процесса получить кремнезем с большой удельной поверхностью, поскольку было показано, что чем выше концентрация примененной кислоты, тем меньше значение удельной поверхности у полученного кремнезема (см. вышеупомянутый патент США №5780005).

Задача, на решение которой направлено настоящее изобретение, состоит в том, чтобы обеспечить получение кремнезема с большой удельной поверхностью (предпочтительно больше 100 м2/г в варианте измерения по методу Брунауэра, Эммета и Теллера, БЭТ) при высокой чистоте. Другой задачей изобретения является получение раствора хлорида металла с высоким содержанием металла.

Параметры рентабельности и полезности потенциального способа растворения оливина будут зависеть также от рыночной стоимости полученного при этом осажденного кремнезема. Цена кремнезема определяется его чистотой, а также другими свойствами. Чрезвычайно важной характеристикой порошкообразного кремнезема является значение удельной поверхности, которое можно измерить, в частности, с помощью метода БЭТ (см., например, международный стандарт ISO 9277:1995). Желаемые для различных приложений значения удельной поверхности отличаются друг от друга. Как следствие, можно ожидать повышения значения способов регулирования удельной поверхности кремнезема, полученного растворением оливина. При этом предпочтительно иметь возможность производить из одной модификации оливина множество различных модификаций кремнезема, характеризующихся, по существу, одинаковым распределением размеров частиц.

Таким образом, следующей задачей, на решение которой направлено изобретение, является разработка способа, согласно которому из оливина производят кремнезем, имеющий регулируемую удельную поверхность и низкое содержание примесей.

Перечисленные задачи решаются посредством способа, включающего в себя этапы получения оливина с пригодным размером частиц, растворения его в неорганической кислоте при регулируемых условиях, отделения в случае необходимости, по меньшей мере, части крупных минеральных примесей (включая нерастворенный оливин) от взвеси осажденного кремнезема, фильтрации и промывания кремнезема с целью удаления нерастворенной соли, суспендирования кремнезема в воде и доведения рН до значения в интервале приблизительно 1-5, чтобы получить концентрированную взвесь, имеющую низкую вязкость. Далее можно остающиеся в кремнеземе нерастворимые материалы отделить от него гравитационными методами, а значение рН кремнеземной взвеси в случае необходимости отрегулировать перед высушиванием указанной взвеси таким образом, чтобы в конечном итоге получить кремнезем в форме порошка, каплевидных частиц или гранул.

Краткое описание чертежей

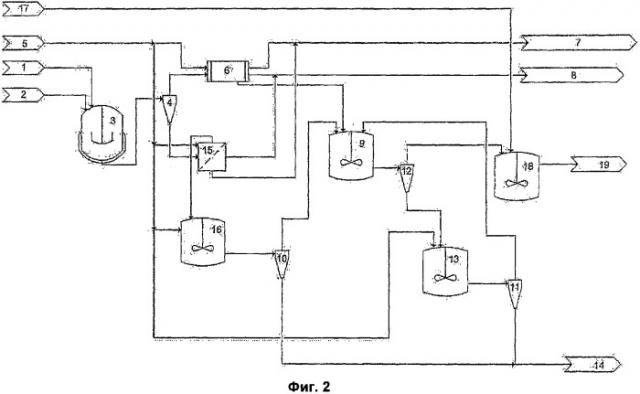

Фиг.1 представляет собой график, который иллюстрирует температурный профиль взвеси соляная кислота-оливин во время эксперимента по выщелачиванию, описанного в Примере 4.

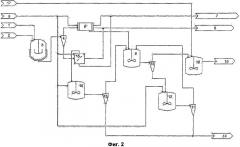

Фиг.2 схематично иллюстрирует оборудование для осуществления в промышленном масштабе описанного в Примере 10 варианта осуществления способа по изобретению.

Осуществление изобретения

При осуществлении способа по настоящему изобретению частицы оливина должны иметь надлежащий размер. Желательно, чтобы их диаметр был менее приблизительно 1 мм, более предпочтительно менее 0,750 мм, причем наиболее предпочтительны диаметры менее 0,500 мм, а именно в интервале менее приблизительно 0,020-0,500 мм, а еще лучше менее приблизительно 0,200 мм. Пригодный оливин можно получать из различных месторождений, например, из Норвегии, Гренландии и Северной Америки. Сырьевой оливиновый минерал можно размолоть, по существу, до надлежащего размера с помощью обычных способов, таких как дробление в конусной дробилке и/или дисковой мельнице. В случае необходимости этот материал можно разделить на фракции, чтобы получить более однородное распределение размеров.

Как уже указывалось, сырьевой оливин может содержать приблизительно до 5-8% других минералов. Однако для способа по настоящему изобретению предпочтительно, чтобы его чистота составляла, по меньшей мере, 90%, а еще лучше приблизительно 95%.

Раствор неорганической кислоты, к которому добавляют оливин, может содержать одну или несколько подходящих кислот такого типа. В растворах, которые представляются предпочтительными, концентрация соляной кислоты находится в интервале приблизительно 10-37 мас.%, в частности в интервалах 18-37 мас.% или 15-30 мас.%, например в интервале 15-25 мас.%, а предпочтительно в интервале 20-30 мас.%, например, в интервале 20-25 мас.%. Предполагается, что дополнительно или альтернативно можно применять и другие неорганические кислоты, такие как серная или азотная. В этом случае надлежащую концентрацию можно легко отрегулировать для получения результата, сходного с вариантом применения кислого раствора, который содержит только соляную кислоту.

Ключевым фактором при регулировании удельной поверхности произведенного кремнезема является методика растворения оливина. В процессе создания изобретения были протестированы и сопоставлены несколько вариантов растворения оливина в неорганической кислоте, производимого регулируемым образом. Термин "растворение регулируемым образом" в данном контексте означает смешивание кислоты и оливина, совмещенное с регулированием и удерживанием в надлежащих пределах, по меньшей мере, таких параметров, как концентрация кислоты, температура выщелачивания, а также период времени, за который происходит выщелачивание оливина в кислоте. Предпочтительно регулировать и скорость, с которой оливин добавляют в кислый раствор. Может также оказаться предпочтительным вариант, в котором кислоту и оливин добавляют в реактор одновременно. В одном из вариантов осуществления изобретения концентрация кислоты в начале добавления оливина мала (она находится, в частности, в интервале приблизительно 5-18%, например, в интервале 8-15%). Затем эту концентрацию увеличивают регулируемым образом, добавляя более концентрированную кислоту (например, в интервале концентраций соляной кислоты 10-37%). Обычно во время добавления и выщелачивания оливина раствор энергично взбалтывают посредством подходящего устройства.

В начале добавления оливина предпочтительная температура кислого раствора лежит в интервале приблизительно 50-110°С, в частности в интервалах 60-110°С или приблизительно 70-110°С, например 80-110°С или 80-100°С, в том числе на уровне приблизительно 90°С или приблизительно 100°С. Процесс растворения оливина в кислоте является экзотермическим, т.е. он приведет к повышению температуры реакционной смеси, если не использовать очень эффективное охлаждение. Степень повышения температуры зависит от нескольких факторов, таких, например, как размер частиц используемого оливина, концентрация кислоты и соотношение оливин/кислота. Автором изобретения было показано, что в случае применения концентрации соляной кислоты приблизительно 20-22 мас.% температура может увеличиться до точки кипения кислоты, а именно до 109-110°С (в реакторах, работающих при атмосферном давлении). Можно использовать также реакторы, работающие под давлением.

Общее время реакции предпочтительно лежит в интервале приблизительно 10-600 мин, в том числе в интервале 0,2-6 ч, например 0,2-4 ч или 0,3-3 ч, а более предпочтительно в интервале 0,3-2 ч. Растворяя оливин регулируемым образом, как это описано выше, и регулируя параметры согласно приведенным рекомендациям, можно получить кремнезем, удельная поверхность которого, измеренная по методу БЭТ, лежит в интервале приблизительно 50-500 м2/г, например в интервале 100-400 м2/г, в частности в интервале 150-400 м2/г, например в интервале 150-300 м2/г, в частности в интервалах 150-250 м2/г, или 150-200 м2/г, или 100-200 м2/г. В предпочтительных вариантах осуществления изобретения удельная поверхность равна, по меньшей мере, 100 м2/г, в частности, по меньшей мере, 120 м2/г, а предпочтительно, по меньшей мере, 150 м2/г. Следует особо подчеркнуть, что посредством правильной регулировки соответствующих параметров, как здесь было показано, настоящий способ позволяет регулировать полученную удельную поверхность произведенного кремнезема таким образом, что в зависимости от предназначенного применения кремнезема можно получить для этого продукта различные значения удельной поверхности.

После прогрева взвеси оливин-кремнезем в течение желаемого периода времени нужно отделить от нее нерастворенный оливин и другие загрязняющие минералы. Эту процедуру можно легко осуществить, позволив взвеси отстояться (например, в толщине слоя в интервале приблизительно 5-15 см; однако эта величина зависит от высоты реактора) в течение короткого периода времени, в частности в интервале приблизительно 0,1-5 мин, а предпочтительно в интервале 15-200 с, например в интервале 30-90 с. Затем посредством, например, отсасывания или фильтрации можно выделить из отстоя основной объем жидкой взвеси. Увеличение времени отстаивания приведет к росту потерь кремнезема, поскольку часть этого продукта будет также осаждаться совместно с минеральными примесями. В альтернативном варианте для решения указанной проблемы можно применить гидроциклон (гидравлический центробежный очиститель массы) с подходящими размерами или какое-либо другое обычное оборудование, пригодное для отделения крупных частиц материала от более мелких. Таким образом, от основного объема кремнезема отделяют большинство крупнодисперсных минеральных примесей, состоящих из нерастворенного оливина и нерастворимых минералов. Однако при этом мелкодисперсные минеральные примеси от основного объема кремнезема эффективно не отделяются.

Чтобы отделить от взвеси кремнезема растворенные металлические соли и другие примеси, ее отфильтровывают с помощью обычных методов фильтрации, а кремнеземный фильтрационный кек (осадок на фильтре) промывают водной промывочной жидкостью (обычно это вода) до надлежащего уровня чистоты. Далее полученный таким образом частично очищенный кремнезем снова подвергают суспендированию, чтобы получить взвесь, обладающую низкой вязкостью, но тем не менее с высоким содержанием твердого материала (предпочтительно в интервалах приблизительно 10-30%, в частности в интервале 10-25%, например в интервале 15-25%, или 12-25%, или 15-20%, или 12-20%, в частности на уровне 12% или 15%). Следует особо подчеркнуть, что для получения такой взвеси, обладающей низкой вязкостью и высоким содержанием твердого материала, настоящее изобретение предлагает соответствующие средства.

В предпочтительном варианте эта проблема решается посредством доведения рН взвеси до значения, находящегося в интервале рН от приблизительно 1 до приблизительно 5, например в интервале рН 2-5 или 3-5. При этом автором изобретения неожиданно было обнаружено, что мелкодисперсные минеральные примеси можно эффективно отделить от таких концентрированных кремнеземных взвесей, обладающих низкой вязкостью, например вязкостью менее приблизительно 100 мПа·с при скорости сдвига 20 с-1, более предпочтительно менее 50 мПа·с при той же скорости сдвига. С помощью способа, описанного выше, для взвесей с содержанием твердых частиц в интервале приблизительно 18-25 мас.% можно при скорости сдвига 20 с-1 получить вязкость в интервале приблизительно 5-30 мПа·с. Соответственно, взвесь с низкой вязкостью по настоящему изобретению при скорости сдвига 20 с-1 предпочтительно имеет вязкость в интервале приблизительно 1-200 мПа·с, причем более предпочтителен интервал приблизительно 1-100 мПа·с, в частности интервал 5-50 мПа·с. Для получения концентрированной взвеси, обладающей низкой вязкостью, можно использовать и другие средства, в том числе добавление алюмината натрия к кремнеземному кеку, причем предпочтительно в интервале концентраций глинозема в кремнеземе приблизительно 300-10000 м.д., например в интервалах 500-7000 м.д. или 500-5000 м.д., при рН в интервале 4-9, например в интервале 5-8, а предпочтителен интервал 6-7. Для регулировки рН можно добавлять неорганическую кислоту, например серную или соляную.

Для приготовления кремнеземной взвеси, обладающей низкой вязкостью, из кремнеземного фильтрационного кека и кислоты или такого же кека и алюмината натрия (в последнем случае при необходимости кислоту используют для регулирования рН) можно применять различные устройства. Перечень их включает в себя измельчающие устройства всевозможного типа, в частности ультразвуковые измельчители и смесители с высоким сдвигом. Приготовление кремнеземной взвеси можно проводить в несколько этапов, например, смешивая сначала кремнеземный фильтрационный кек и химические препараты, а затем проводя для взвеси этап измельчения.

В ходе следующего этапа способа проводят дальнейшее отделение минеральных примесей от кремнеземной взвеси, т.е. взвесь сепарируют. Как правило, при этом используют обычные способы сепарации, например, позволяя взвеси отстояться один или несколько раз и отделяя взвесь от осадка. Возможно также применение гидроциклонов, имеющих надлежащие размеры. Затем рН, по существу, очищенной сепарированной взвеси можно в случае необходимости довести до желаемого значения, проведя эту процедуру перед высушиванием. Например, если для достижения низкой вязкости рН кремнеземной взвеси довели до уровня, лежащего в интервале 1-5, это значение можно далее увеличить, добавляя основание. При таком повышении рН указанной взвеси высушенный кремнезем также будет иметь более высокое значение этого параметра. В одном из вариантов осуществления изобретения значение рН кремнеземной взвеси выводят в пределы интервала приблизительно 5-9, в частности 5-8,5, в том числе 6-8,5 или 6-8. Если для увеличения рН кремнеземной взвеси применяют гидроксид натрия или аммиак, взвесь станет очень вязкой и пастообразной в том случае, когда рН превышает приблизительно 5. Такие вязкие пасты можно высушить во вращающихся распылительных сушилках, использующих вакуум (например, в сушилках фирмы NIRO, Дания), в турбулентных флюидизаторах (поставляемых, в частности, фирмой APV Anhydro, Дания) или в аналогичном оборудовании, получив на выходе кремнеземные порошки. Такие высушенные порошки можно далее гранулировать.

Кремнеземную взвесь можно высушить и в других обычных высушивающих устройствах, хорошо известных из уровня техники, растерев ее после высушивания в порошок, если это необходимо. Как упоминалось выше, высокое содержание кремнезема в взвеси существенно сэкономит время и/или энергию, необходимые для высушивания кремнезема.

В варианте осуществления изобретения, имеющем практическое значение, кремнеземную взвесь сушат в распылительной сушилке, получая каплевидные частицы кремнезема с диаметром, например, 50-500 мкм. Эту процедуру можно провести непосредственно после сепарирования или вслед за регулировкой рН при условии, что взвесь после такой регулировки все еще сохраняет способность распыляться. В случае необходимости взвесь, сохраняющую указанное свойство, можно получить, применяя алюминат натрия, как это описано выше. Такие каплевидные частицы можно затем гранулировать обычными средствами с получением гранул увеличенного размера (например, приблизительно 1-10 мм), измеренного вдоль их самой длинной оси.

Посредством способа, включающего в себя описанные выше этапы, получают кремнезем в форме порошка, каплевидных частиц или гранул с высоким уровнем чистоты и с регулируемой удельной поверхностью. Значение удельной поверхности лежит при этом в границах интервалов, приведенных выше.

Как уже указывалось, в определенных вариантах осуществления, имеющих практическое значение, оливин добавляют к раствору неорганической кислоты с заданной скоростью. Такую процедуру можно осуществить различными средствами, например, применяя установку, в которой оливиновые частицы засыпают в кислый раствор через трубку, ограничивающую своим диаметром поступление оливина. Возможен вариант, когда оливин подают в указанный раствор с помощью любого из различных транспортирующих устройств, например, посредством конвейерной ленты или шнекового питателя. Надлежащая скорость подачи оливина будет зависеть от многих факторов, в частности от конфигурации, объема и размеров контейнера, примененного взбалтывающего устройства и т.д. Оливин можно также подавать в реактор вместе с водой или кислотой. По сравнению с вариантами осуществления изобретения, использующими относительно быстрое добавление оливина, в вариантах с регулируемой скоростью такого добавления размер оливиновых частиц влияет на полученную удельную поверхность произведенного кремнезема существенно сильнее. Поэтому в случае регулирования указанной скорости, как это описывается применительно к настоящему изобретению, предпочтителен оливин с размером частиц менее приблизительно 0,40 мм, причем еще предпочтительней размер менее 0,30 мм, например менее 0,20 мм.

В определенных вариантах осуществления возможна ситуация, когда преимуществом является переменная скорость добавления, т.е. процесс добавления начинают при первой скорости, которую во время этой процедуры изменяют один или несколько раз. В одном из вариантов осуществления изобретения оливин добавляют при скорости, лежащей в интервале приблизительно 0,1-50 г оливина/эквивалент кислоты/мин; например, величина интервала составляет приблизительно 0,2-20 г оливина/эквивалент кислоты/мин, в том числе приблизительно 1-10 г оливина/эквивалент кислоты/мин. Термин "эквивалент" в данном контексте относится к употребительному выражению "ионный эквивалент", а именно один эквивалент вещества, участвующего в реакции нейтрализации, составляет массу вещества, которая в такой реакции отдает или потребляет один моль ионов водорода.

ПРИМЕРЫ

Пример 1

Химический состав примененного оливина (AFS 120 компании A/S Olivin, Норвегия) и результаты ситового (гранулометрического) анализа представлены соответственно в табл.1 и 2. Это фракция, состоящая из мелких частиц, с относительно высоким содержанием сопровождающих минералов.

| Таблица 1 | |

| Химический состав образца оливина | |

| Содержание (%) | |

| MgO | 49,2 |

| SiO2 | 42,1 |

| Fe2О3 | 7,3 |

| Cr2О3 | 0,49 |

| Al2O3 | 0,27 |

| NiO | 0,33 |

| MnO | 0,08 |

| СаО | 0,1 |

| Потери при прокаливании | 0,65 |

| Na2O | 0 |

| К2O | 0,01 |

| Итого | 100,53 |

| Таблица 2 | |||

| Результаты ситового анализа образца оливина | |||

| Меш | В совокупности | ||

| мм | % на сите | % | |

| (число отверстий на линейный дюйм = 25,4 мм) | |||

| 60 | 0,25 | 0 | 100,0 |

| 80 | 0,18 | 0,2 | 99,8 |

| 120 | 0,125 | 30,4 | 69,4 |

| 170 | 0,09 | 40,5 | 28,9 |

| 230 | 0,063 | 19,5 | 9,4 |

| Пан (синтетическая фильтровальная ткань) | <0,063 | 9,4 | 0,0 |

Для растворения оливина использовали двухлитровую колбу с широким горлом и круглым дном. Смесь взбалтывали посредством лопастной мешалки (диаметр захвата 70 мм), изготовленной из политетрафторэтилена (тефлона). Стеклянная ось мешалки располагалась под углом, а взбалтывание проводили при скорости 530 об/мин. Реактор был соединен с парциальным конденсатором, охлаждаемым водой. Колбу и ее содержимое нагревали на масляной бане, поддерживающей температуру 95°С. Растворение оливина проводили следующим образом. Поместили в реактор 2024 г соляной кислоты (с содержанием HCL 20 мас.%) и нагрели ее до 70°С. В кислоту через воронку в течение приблизительно 20 с насыпали оливин (450 г). После добавления оливина к кислоте продолжали подогрев, причем температуру регистрировали, начиная со времени указанного добавления. Продолжая взбалтывание, подогревали раствор в течение приблизительно 2 ч. Изменения температуры происходили в интервале приблизительно 85-109°С.

Прекратили взбалтывание и в течение короткого времени (30-90 с) позволили нерастворенным твердым частицам отстояться. Затем взвесь отсосали от осадка. Выделенная таким образом взвесь все еще содержит некоторое количество нерастворенных минералов, удалить которые из кремнезема гораздо труднее. По всей вероятности, кремнезем образует хлопья или агломерируется, а мелкодисперсные нерастворенные минералы, возможно, составляют компонент хлопьев (агломератов) кремнезема. С точки зрения фильтрации, образование хлопьев кремнезема или его агломерация благоприятны, поскольку, видимо, приводят к увеличению скорости этого процесса.

Далее взвесь разделили на две части, каждую из них отфильтровали в горячем состоянии (время фильтрации 20-25 мин) и промыли холодной водой (600 мл в течение 25-30 мин), а затем горячей водой (1600 мл в течение 30-35 мин) в условиях вакуума на 24-сантиметровых пластиковых фильтровальных воронках Бюхнера. Оказалось, что содержание твердых частиц в фильтрационном кеке составляло 25 мас.%.

рН фильтрационного кека определили, суспендируя 10 г этого вещества в 25 мл дистиллированной воды и измеряя рН, который составил приблизительно 5. Проводимость такой взвеси была равна 6-8 мкСм/см.

После этого часть фильтрационного кека добавили к небольшому количеству воды, довели рН до 2,9 и для измельчения кремнезема применили ультразвук, погружая ультразвуковой излучатель в приблизительно 250 мл взвеси и проводя соответствующую обработку в течение 1-2 мин. Добавили к взвеси дополнительное количество фильтрационного кека, довели рН до 2,9 и затем подвергли взвесь ультразвуковой обработке. Повторяли этот процесс до тех пор, пока весь фильтрационный кек не превратился во взвесь, обладающую низкой вязкостью.

Провели сепарацию мелких фракций, позволив взвеси отстояться в слое приблизительно 10 см в течение 10-20 мин. Затем взвесь отсосали от осадка, а осадок снова суспендировали с некоторым количеством воды, обработали ультразвуком, опять позволили ему отстояться и отсосали взвесь. Таким образом получили белую сепарированную кремнеземную взвесь с содержанием твердых частиц 21,5 мас.%. Во время сепарации цвет кремнеземной взвеси изменялся от сероватого до белого. Окончательный осадок (с примесями) был серым. В этом осадке было потеряно некоторое количество кремнезема. Затем взвесь после сепарации высушили распылением. Образец проанализировали; результаты анализа приведены в табл.3.

Пример 2

Этот Пример осуществили так же, как и Пример 1, за исключением того, что применяли 2065 г 22-процентной кислоты и 500 г оливина. После промывания рН фильтрационного кека составлял приблизительно 5, а кек суспендировали в воде при рН, равном 3, и сепарировали так же, как и в предыдущем случае. Получили взвесь с содержанием твердых частиц 22 мас.% и высушили ее распылением. Данные анализа этого образца представлены в табл.3.

Пример 3

Этот Пример осуществили так же, как и Пример 1, за исключением того, что количество оливина равнялось приблизительно 2044 г, а время подогрева при 109°С увеличили на несколько минут. Кроме того, кремнеземный фильтрационный кек промывали увеличенным количеством воды, чтобы его рН (определенный так же, как и в Примере 1) после фильтрации составлял 6,1. Чтобы из указанного кека получить взвесь, обладающую низкой вязкостью, возникла необходимость добавить большее количество воды, поэтому содержание твердых частиц взвеси равнялось лишь 8% по сравнению с 21,5% в Примере 1 и 22% в Примере 2. Эту взвесь сепарировали так же, как это описано в Примере 1, а затем отфильтровали и высушили в печи при 105°С в течение ночи. Результаты анализа образца кремнезема представлены в табл.3.

| Таблица 3 | |||

| Образцы кремнезема, произведенные описанным способом | |||

| Образец: | Пример 1 | Пример 2 | Пример 3 |

| Примеси* | |||

| Na (%) | <0,002 | <0,002 | |

| Mg (%) | 0,112 | 0,124 | |

| Al (%) | 0,012 | 0,007 | |

| К (%) | <0,009 | <0,009 | |

| Са (%) | 0,010 | 0,002 | |

| Cr (%) | 0,006 | 0,005 | |

| Mn (%) | 0,0010 | <0,0005 | |

| Cu (%) | <0,003 | <0,003 | |

| Fe (%) | 0,012 | 0,010 | |

| Ni (%) | <0,003 | 0,003 | |

| Влажность, 105°С (%) | 0,0 | 0,0 | |

| Потери при прокаливании при 1000°С (%)* | 6,1 | 5,6 | |

| рН 10-процентной взвеси в воде | 3,3 | 3,3 | 6,0 |

| Удельная поверхность (м2/г)** | 190,4 | 175,2 | 155,6 |

| Объем пор (см3/г)** | 0,55 | 0,50 | 0,59 |

| Объем микропор (см3/г)** | 0,018 | 0,013 | 0,012 |

| * Примеси количественно определялись после высушивания при 105°С | |||

| ** Данные определялись из изотерм адсорбции азота |

Из Примеров 1 и 2 следует, что посредством сепарации мелких фракций при рН, равном приблизительно 3, можно получить взвесь, которая имеет низкую вязкость и высокое содержание твердых частиц. Такую взвесь можно сепарировать, а затем высушить непосредственно распылением, израсходовав при этом относительно небольшое количество энергии. Однако если сепарация происходит при рН, равном приблизительно 6, взвесь, чтобы ее можно было сепарировать, необходимо разбавить гораздо сильнее, доведя содержание твердых частиц до уровня приблизительно 8%, а это влечет за собой дополнительный этап фильтрации перед высушиванием. При этом было экспериментально установлено, что в случае взвеси, имеющей содержание твердых частиц приблизительно на уровне 21-22 мас.%, за счет увеличения рН от приблизительно 3 до приблизительно 6-7 посредством гидроксида натрия (или каких-либо других оснований) вязкость увеличивается очень сильно, так что образуется весьма вязкая паста. Такую пасту можно подвергнуть процессу высушивания, например, с помощью вращающейся распылительной сушилки, использующей вакуум. В случае необходимости рН взвеси можно увеличить до 6-7 с помощью алюмината натрия, как это описано в патенте США №4537699. В этом случае появляется возможность получить взвесь, обладающую пониженной вязкостью; такую взвесь можно, вероятно, высушить распылением.

Пример 4

Применяли тот же оливин, что и в предыдущих экспериментах (см. табл.1). 1134 г 10,4-процентной соляной кислоты нагрели до 94°С на масляной бане, настроенной на 100°С. В течение приблизительно 10 с насыпали в реактор 130 г оливина. Температура реакционной смеси за 14 мин повысилась до 102°С, после чего стала медленно понижаться. Через 28 мин влили в реактор 832 г 34,6-процентной соляной кислоты, имеющей комнатную температуру. Когда температура повысилась до 94,5°С, начали дальнейшее добавление 320 г оливина (потратив на это 41,5 мин, считая с начала добавления). Оливин добавляли каждые 3-5 мин порциями по 20 г, причем использовали также несколько граммов воды, чтобы промыть под напором загрузочную воронку. Температурный профиль во время этого эксперимента представлен на фиг.1. На этой фигуре многократные моменты добавления оливина можно проследить по небольшому падению температуры вследствие добавления оливина и воды. Температура во время данного эксперимента всегда была ниже точки кипения - см. фиг.1. Добавление оливина завершили через 85 мин после исходной добавки 130 г. Средняя скорость добавления оливина соответствует скорости добавления, равной 0,47 г оливина/эквивалент кислоты/мин. После завершения добавления оливина подогрев продолжили в течение дополнительных 110 мин. Как было показано, рН образца взвеси, охлажденной до комнатной температуры, составлял 0,65. Далее горячую конечную взвесь, разделив на две порции, отфильтровали на 24-сантиметровых фильтровальных воронках Бюхнера, причем время фильтрации составляло только около 5 мин. Общее время промывания с применением 500 г холодной воды и 1600 мл горячей воды равнялось приблизительно 14 мин. Образец сепарированного кремнезема из фильтрационного кека имел удельную поверхность приблизительно 165 м2/г. Было показано, что рН фильтрационного кека составлял приблизительно 7 (при определении во взвеси, полученной суспендированием 10 г фильтрационного кека в 25 мл дистиллированной воды), а содержание твердых частиц указанного кека равнялось 24,8%.

Из фильтрационного кека при рН 3,1 можно получить обладающую низкой вязкостью взвесь с содержанием твердых частиц 23,8%. Такая взвесь при скорости сдвига 20 с-1 имеет вязкость 18 мПа·с, причем было показано, что она пригодна для сепарирования. Вязкость определяли посредством прибора Stresstech Rheometer (фирма Rheologica Instruments AB, Швеция) в установке типа "коническая воронка в чашке".

Пример 5

Состав оливина, примененного в этом эксперименте, приведен в табл.4.

| Таблица 4 | |

| Химический состав образца оливина | |

| Содержание (%) | |

| MnO | 49,29 |

| SiO2 | 40,94 |

| Fe2О3 | 8,59 |

| Cr2O3 | 0,15 |

| Al2O3 | 0,57 |

| NiO | не определено |

| MnO | 0,10 |

| CaO | 0,15 |

| Потери при прокаливании | 0,65 |

| Na2O | 0,15 |

| TiO2 | 0,032 |

| Итого | 100 |

Размер частиц этого образца оливина составляет менее 100 мкм.

Образец подвергли магнитной обработке, в результате чего уменьшилось содержание какого-то из минералов, отличающихся от оливина; это может быть, например, хромит.

Раствор 23,4-процентной соляной кислоты нагрели до 90°С на масляной бане и добавили к нему взвесь, состоящую из 60% оливина и 40% воды. В течение приблизительно 93 мин к 500 г горячего кислого раствора добавили приблизительно 150 г оливина (и 100 г воды). Это соответствует скорости добавления, равной 0,50 г оливина/эквивалент кислоты/мин. Расчетная концентрация кислоты в полученной таким образом взвеси составляет 19,5%.

Температуру масляной бани настроили на 95°С. После первых 30-40 мин добавления оливина температура повысилась до приблизительно 100°С и оставалась на этом уровне в течение приблизительно 5 мин после завершения добавления оливина. Затем она резко упала и в течение приблизительно 15 мин возросла до приблизительно 95°С. После завершения добавления оливина подогрев сохраняли в течение приблизительно 1 ч.

Представляется, что в этом эксперименте значительная часть кремнезема сформировала агломераты увеличенного размера, которые быстро оседают, затрудняя отделение кремнезема от нерастворенных минералов. Кремнезем отфильтровывался легко.

Удельная поверхность кремнезема, который был получен из двух экспериментов, описанных выше, равнялась приблизительно 60 м2/г. Указанный результат можно сопоставить с аналогичным параметром кремнезема, полученного из такого же образца оливина, но с добавлением оливина к холодной соляной кислоте с последующим нагревом. В этом случае удельная поверхность кремнезема составляла 274 м2/г. Такой образец кремнезема отфильтровывался очень медленно. При добавлении этого же оливина в течение короткого времени (10 с) к эквивалентному количеству горячей (90°С) соляной кислоты в 20-процентном растворе (что соответствует скорости добавления, равной 275 г оливина/эквивалент кислоты/мин.) образуется гелеобразный кремнезем, причем часть его формирует жесткий гель на внутренней поверхности реактора. Этот гель не смешивается с взбалтываемой взвесью, приводимой в движение посредством интенсивного взбалтывания реактора. Образец кремнезема, полученного из взвеси, отфильтровали, промыли и высушили. Было показано, что он имеет удельную поверхность 420 м2/г.

Пример 6

В этом эксперименте были воспроизведены условия Примера 5, за исключением того, что оливин добавляли при повышенной скорости, соответствующей приблизительно добавлению 150 г за 55 мин. Это соответствует скорости добавления 0,85 г оливина/эквивалент кислоты/мин. Удельная поверхность кремнезема, полученного в этом эксперименте, составляла 110 м2/г.

Пример 7

В этом эксперименте были воспроизведены условия Примера 5, за исключением того, что оливин добавляли при повышенной скорости, соответствующей скорости добавления 2,5 г оливина/эквивалент кислоты/мин. Удельная поверхность кремнезема, полученного в этом эксперименте, составляла 175 м2/г.

Пример 8

В этом эксперименте применяли оливин с размером частиц 100-500 мкм; его состав приведен в табл.5.

| Таблица 5 | |

| Химический состав образца оливина | |

| Содержание (%) | |

| MnO | 49,79 |

| SiO2 | 40,92 |

| Fe2O3 |