Винил·цис-полибутадиеновый каучук и бутадиеновая резиновая смесь на его основе

Иллюстрации

Показать всеИзобретение относится к винил·цис-полибутадиеновому каучуку, полученному путем одновременного соединения 1,2-полибутадиена, характеризующегося температурой плавления, равной 170°С или более, и полиизопрена, характеризующегося низкой температурой плавления, и диспергирования их в матрице цис-полибутадиенового каучука. Изобретение относится также к бутадиеновой резиновой смеси на основе винил-цис-полибутадиенового каучука. В винил·цис-бутадиеновом каучуке 1,2 полибутадиен и полиизопрен диспергируют в адсорбированном виде таким образом, что полиизопрен становится нерастворимым в кипящем н-гексане, в цис-полибутадиеновом каучуке, выступающем в роли матричного компонента, где полиизопрен содержится в диапазоне от 0,01 до 50 мас.% в расчете на совокупное количество кристаллического волокна 1,2-полибутадиена и цис-полибутадиенового каучука. Технический результат состоит в создании резиновой смеси, характеризующейся незначительной степенью разбухания экструдируемого потока и превосходной перерабатываемостью и технологичностью в способе экструдирования при изготовлении покрышек, и которая после вулканизации имеет исключительно превосходные характеристики сопротивления разрыву, сопротивления истиранию и сопротивления распространению трещин и высокую жесткость. 8 н. и 10 з.п. ф-лы, 7 табл, 8 ил.

Реферат

Область техники

Настоящее изобретение относится к новому винил·цис-полибутадиеновому каучуку, полученному путем одновременного соединения 1,2-полибутадиена, характеризующегося высокой температурой плавления, равной 170°С или более, и полиизопрена или полибутадиена, характеризующегося низкой температурой плавления, и диспергирования их в матрице цис-полибутадиенового каучука. Кроме того, изобретение относится к бутадиеновой резиновой смеси, на основе винил·цис-полибутадиенового каучука.

Уровень техники

В молекулярной цепи полибутадиена связующая часть, образованная в результате 1,4-полимеризации (1,4-положения), и связующая часть, образованная в результате 1,2-полимеризации (1,2-положения), существуют одновременно в качестве микроструктуры. 1,4-структура подразделяется на два типа структур, а именно на цис-структуру и транс-структуру. В альтернативном варианте 1,2-структура образует структуру, имеющую винильную группу в качестве боковой цепи.

Способ получения винил·цис-полибутадиеновой резиновой смеси на современном уровне техники реализуют в инертных органических растворителях, таких как ароматические углеводороды, такие как бензол, толуол и ксилол, и их галогенированных углеводородных производных, например хлорбензоле. Однако, если используются растворители, такие как ароматические углеводороды и галогенированные углеводороды, получающийся в результате полимеризационный раствор характеризуется такой высокой вязкостью, что перемешивание, теплопередача и его передача становятся проблематичными, что требует подвода избыточной энергии для извлечения такого растворителя. В дополнение к этому растворители, такие как ароматические углеводороды и галогенированные углеводороды, являются очень опасными для окружающей среды вследствие своей токсичности и канцерогенеза.

В качестве способа получения известен способ, включающий стадию получения цис-полибутадиенового каучука путем проведения цис-1,4-полимеризации 1,3-бутадиена с использованием катализатора, полученного из воды, растворимого соединения кобальта и органоалюминийхлорида, описываемого общей формулой AlRnX3-n (при условии, что R представляет собой алкильную группу, содержащую от одного до 6 атомов углерода, фенильную группу или циклоалкильную группу; Х представляет собой элемент галоген; а n представляет собой численное значение в диапазоне от 1,5 до 2), в инертном органическом растворителе и стадию синдиотактической 1,2-полимеризации (сокращенно обозначаемой в настоящем документе как «1,2-полимеризация») 1,3-бутадиена в присутствии катализатора синдиотактической 1,2-полимеризации, полученного из растворимого соединения кобальта, органического соединения алюминия, описываемого общей формулой AlR3 (при том условии, что R представляет собой алкильную группу, содержащую от одного до 6 атомов углерода, фенильную группу или циклоалкильную группу), и дисульфида углерода, при добавлении или без добавления 1,3-бутадиена и/или растворителя к получающейся в результате полимеризационной системе (смотрите, например, документы JP-B-49-17666 (патентная ссылка 1) и JP-B-49-17667 (патентная ссылка 2)).

В дополнение к этому, например, в документах JP-B-62-171 (патентная ссылка 3), JP-B-63-36324 (патентная ссылка 4), JP-B-2-37927 (патентная ссылка 5), JP-B-2-38081 (патентная ссылка 6) и JP-B-3-63566 (патентная ссылка 7) описываются способы, включающие стадию получения винил·цис-полибутадиеновой резиновой смеси в результате проведения цис-1,4-полимеризации 1,3-бутадиена в присутствии или в отсутствие дисульфида углерода, и способы, включающие стадию выделения и извлечения 1,3-бутадиена и дисульфида углерода для вторичного использования 1,3-бутадиена, по существу никоим образом не содержащего дисульфид углерода и инертный органический растворитель. Кроме того, в документе JP-B-4-48815 (патентная ссылка 8) описывается резиновая смесь, характеризующаяся незначительной величиной степени разбухания экструдируемого расплава перемешанного материала, вулканизованный продукт, полученный из которого, характеризуется превосходным пределом прочности при растяжении и значительным сопротивлением распространению трещин при изгибе, что является предпочтительным в случае боковины покрышки.

В дополнение к этому в документе JP-A-2000-44633 (патентная ссылка 9) описывается способ получения винил·цис-полибутадиенового каучука в инертном органическом растворителе, содержащем С4 дистилляты, такие как н-бутан, цис-2-бутен, транс-2-бутен и бутен-1, в качестве основных компонентов. В документе JP-A-2000-44633 описывается то, что 1,2-полибутадиен, содержащийся в резиновой смеси, соответствующей способу, представляет собой кристалл, образованный коротким волокном, где в распределении для кристалла, образованного коротким волокном, вдоль главной оси 98% или более от длины волокна составляют величину, меньшую 0,6 мкм; а 70% или более от нее составляют величину, меньшую 0,2 мкм, и что получающаяся в результате резиновая смесь характеризуется улучшенными формуемостью цис-1,4-полибутадиена, напряжением растяжения, пределом прочности при растяжении и сопротивлением распространению трещин при изгибе.

Однако для некоторых сфер применения ощущается потребность в резиновой смеси, обладающей различными улучшенными свойствами.

Патентная ссылка 1: JP-B-49-17666

Патентная ссылка 2: JP-B-49-17667

Патентная ссылка 3: JP-B-62-171

Патентная ссылка 4: JP-B-63-36324

Патентная ссылка 5: JP-B-2-37927

Патентная ссылка 6: JP-B-2-38081

Патентная ссылка 7: JP-B-3-63566

Патентная ссылка 8: JP-B-4-48815

Патентная ссылка 9: JP-А-2000-44633

Описание изобретения

Задачей изобретения является создание винил·цис-полибутадиенового каучука, образующего бутадиеновую резиновую смесь, характеризующуюся незначительной величиной степени разбухания экструдируемого потока и превосходной перерабатываемостью и технологичностью в способе экструдирования при изготовлении покрышек, которая обнаруживает превосходные характеристики сопротивления разрыву, сопротивление истиранию и сопротивление трению скольжения, а также очень хорошее сопротивление распространению трещин и высокую жесткость, если бутадиеновую резиновую смесь вулканизуют. Задачей изобретения является создание бутадиеновой резиновой смеси, обладающей превосходными свойствами, в особенности, бутадиеновой резиновой смеси, предназначенной для изготовления покрышек.

Изобретение позволяет решить задачи благодаря следующим далее положениям.

1. Винил·цис-полибутадиеновый каучук, содержащий 1,2-полибутадиен и полимерное вещество, характеризующееся температурой плавления, меньшей температуры плавления 1,2-полибутадиена, и имеющее, по меньшей мере, одну ненасыщенную двойную связь на одно повторяющееся элементарное звено, где 1,2-полибутадиен и полимерное вещество диспергируют в виде физически и/или химически адсорбированных состояний в цис-полибутадиеновом каучуке, выступающем в роли матричного компонента винил·цис-полибутадиенового каучука.

2. Винил·цис-полибутадиеновый каучук, описанный в приведенной выше позиции 1, где 1,2-полибутадиен и полимерное вещество диспергируют в виде короткого кристаллического волокна и/или частиц в цис-полибутадиеновом каучуке, выступающем в роли матричного компонента винил·цис-полибутадиенового каучука.

3. Винил·цис-полибутадиеновый каучук, описанный в приведенных выше позициях 1 или 2, где 1,2-полибутадиен представляет собой 1,2-полибутадиен, характеризующийся температурой плавления, равной 170°С или более, а полимерное вещество представляет собой, по меньшей мере, одно вещество, выбираемое из полиизопрена, кристаллизуемого полибутадиена, характеризующегося температурой плавления, равной 150°С или менее, жидкого полибутадиена и их производных.

4. Винил·цис-полибутадиеновый каучук, описанный в любой из приведенных выше позиций от 1 до 3, где ненасыщенное полимерное вещество содержится в диапазоне от 0,01 до 50% (мас.) при расчете на совокупное количество кристаллического волокна 1,2-полибутадиена и цис-полибутадиенового каучука.

5. Винил·цис-полибутадиеновый каучук, описанный в любой из позиций от 1 до 4, где вязкость цис-полибутадиенового каучука, выступающего в роли матричного компонента, в толуольном растворе при 25°С находится в диапазоне от 10 до 150.

6. Винил·цис-полибутадиеновый каучук, описанный в любой из позиций от 1 до 5, где [η] цис-полибутадиенового каучука, выступающего в роли матричного компонента, находится в диапазоне от 1,0 до 5,0.

7. Винил·цис-полибутадиеновый каучук, описанный в любой из позиций от 1 до 6, где уровень содержания 1,4-цис-структуры в цис-полибутадиеновом каучуке, выступающем в роли матричного компонента, находится в диапазоне величин на уровне 80% (мас.) или более.

8. Винил·цис-полибутадиеновый каучук, описанный в любой из приведенных выше позиций от 1 до 7, где вязкость по Муни цис-полибутадиенового каучука, выступающего в роли матричного компонента винил·цис-полибутадиенового каучука, находится в диапазоне от 10 до 50.

9. Винил·цис-полибутадиеновый каучук, описанный в любой из позиций от 1 до 8, где полимерным веществом является вещество, нерастворимое в кипящем н-гексане.

10. Винил·цис-полибутадиеновый каучук, описанный в любой из позиций от 1 до 9, где 1,2-полибутадиен диспергируют в виде короткого кристаллического волокна в цис-полибутадиеновом каучуке, выступающем в роли матричного компонента винил·цис-полибутадиенового каучука, а полимерное вещество диспергируют в нем в виде частиц, и где короткое кристаллическое волокно 1,2-полибутадиена диспергируют в частицах полимерного вещества.

11. Винил·цис-полибутадиеновый каучук, описанный в приведенной выше позиции 10, где короткое кристаллическое волокно 1,2-полибутадиена никоим образом не содержится в частицах полимерного вещества, но также диспергируется в цис-полибутадиеновом каучуке, выступающем в роли матричного компонента, и где длина короткого кристаллического волокна, диспергированного в матрице, вдоль главной оси находится в диапазоне от 0,2 до 1000 мкм, а длина короткого кристаллического волокна 1,2-полибутадиена, диспергированного в частицах полимерного вещества, вдоль главной оси находится в диапазоне от 0,01 до 0,5 мкм.

12. Бутадиеновая резиновая смесь, полученная в результате примешивания винил·цис-полибутадиенового каучука, описанного в приведенных выше позициях 1 или 2, в количестве в диапазоне от 10 до 300 массовых частей на 100 массовых частей каучука, выбираемого из натурального каучука, полиизопренового каучука, стирол-бутадиенового сополимерного каучука или комбинации каучуков, образованной, по меньшей мере, из двух их типов.

13. Бутадиеновая резиновая смесь, предназначенная для изготовления покрышек, где используют винил·цис-полибутадиеновый каучук, описанный в приведенных выше позициях от 1 до 11, и/или бутадиеновую резиновую смесь, описанную в приведенной выше позиции 13.

14. Способ получения винил·цис-полибутадиенового каучука путем проведения стадии цис-1,4-полимеризации 1,3-бутадиена при использовании катализатора цис-1,4-полимеризации в растворителе углеводородной серии, стадии 1,2-полимеризации 1,3-бутадиена при одновременном присутствии катализатора 1,2-полимеризации в получающейся в результате полимеризационной смеси с образованием 1,2-полибутадиена, характеризующегося температурой плавления, равной 170°С или более, и стадии выделения и извлечения винил·цис-полибутадиенового каучука, образованного из получающейся в результате полимеризационной смеси, при этом способ включает стадию добавления к системе получения винил·цис-полибутадиенового каучука полимерного вещества, имеющего, по меньшей мере, одну ненасыщенную двойную связь на одно повторяющееся элементарное звено.

15. Способ получения винил·цис-полибутадиенового каучука, описанный в приведенной выше позиции 14, где полимерным веществом является, по меньшей мере, одно вещество, выбираемое из полиизопрена, кристаллизуемого полибутадиена, характеризующегося температурой плавления в диапазоне от 0°С до 150°C, жидкого полибутадиена и их производных.

16. Способ получения винил·цис-полибутадиенового каучука, описанный в приведенных выше позициях 14 или 15, где количество полимерного вещества, добавляемого к системе получения, находится в диапазоне от 0,01 до 50% (мас.) при расчете на получаемый винил·цис-полибутадиеновый каучук.

17. Способ получения винил·цис-полибутадиенового каучука, описанный в любой из приведенных выше позиций от 14 до 16, где стадию добавления полимерного вещества к системе получения проводят в полимеризационной системе в подходящий момент времени между стадией цис-1,4-полимеризации и стадией выделения и извлечения образованного винил·цис-полибутадиенового каучука из полимеризационной смеси, полученной после завершения 1,2-полимеризации.

18. Способ получения винил·цис-полибутадиенового каучука, описанный в любой из приведенных выше позиций от 14 до 17, где растворителем углеводородной серии является растворитель углеводородной серии, характеризующийся параметром растворимости, равным 9,0 или менее.

19. Бутадиеновая резиновая смесь, полученная в результате примешивания винил·цис-полибутадиенового каучука, полученного в результате реализации способа получения, описанного в любой из приведенных выше позиций от 14 до 18, в количестве в диапазоне от 10 до 300 массовых частей на 100 массовых частей каучука, выбираемого из натурального каучука, полиизопренового каучука, стирол-бутадиенового сополимерного каучука или комбинации каучуков, образованной, по меньшей мере, из двух их типов.

20. Бутадиеновая резиновая смесь, предназначенная для изготовления покрышек, где используют винил·цис-полибутадиеновый каучук, полученный в результате реализации способа получения, описанного в любой из приведенных выше позиций от 14 до 18, и/или бутадиеновую резиновую смесь, описанную в приведенных выше позициях 12, 13 или 19.

В предпочтительном варианте реализации винил·цис-полибутадиеновый каучук изобретения (далее в настоящем документе сокращенно обозначаемый как «VCR») представляет собой новый VCR, где 1,2-полибутадиеном является 1,2-полибутадиен, характеризующийся температурой плавления, равной 170°С или более, где полимерное вещество, характеризующееся температурой плавления, меньшей температуры плавления 1,2-полибутадиена, и имеющее, по меньшей мере, одну ненасыщенную двойную связь на одно повторяющееся элементарное звено (иногда в настоящем документе сокращенно обозначаемое как «ненасыщенное полимерное вещество»), представляет собой, по меньшей мере, одно вещество, выбираемое из полиизопрена, кристаллизуемого полибутадиена, характеризующегося температурой плавления, меньшей 170°С, жидкого полибутадиена и их производных, и где 1,2-полибутадиен, характеризующийся температурой плавления, равной 170°С или более, и ненасыщенное полимерное вещество одновременно присутствуют в матрице цис-полибутадиенового каучука и диспергируются в ней.

Благодаря одновременному присутствию 1,2-полибутадиена, характеризующегося высокой температурой плавления и демонстрирующего очень сильное взаимодействие с полимерами в качестве исключительно великолепного армирующего компонента, и такого ненасыщенного полимерного вещества, характеризующегося относительно низкой температурой плавления, такого как полиизопрен, соответственно, VCR, соответствующий изобретению, обнаруживает значительно улучшенную диспергируемость 1,2-полибутадиена, характеризующегося высокой температурой плавления, в цис-полибутадиеновом каучуке, выступающем в роли матричного компонента, вследствие наличия эффекта улучшения совместимости, обусловленного одновременным присутствием ненасыщенного полимерного вещества, в сопоставлении с VCR современного уровня техники, так что уровень содержания 1,2-полибутадиена, характеризующегося высокой температурой плавления и выступающего в роли превосходного армирующего компонента, может быть увеличен.

Характеристики описанного выше VCR, соответствующего изобретению, делают возможным значительное улучшение различных физико-химических свойств, настоятельно желательных при изготовлении шинных изделий и в других сферах применения. Если VCR изобретения используют в бутадиеновой резиновой смеси, предназначенной для изготовления покрышек, в частности, то тогда композиция характеризуется такой незначительной величиной степени разбухания экструдируемого расплава (выраженного через соотношение между диаметром перемешанного материала и диаметром выходной части оформляющего канала головки экструдера во время экструдирования) во время изготовления покрышек, что композиция будет обнаруживать значительную степень перерабатываемости и технологичности в способе экструдирования. В дополнение к этому вулканизованный продукт из данной композиции демонстрирует превосходные характеристики сопротивления разрыву, сопротивление истиранию, сопротивление трению скольжения и тому подобное, что в основном требуется для бокового протектора покрышки и тому подобного. Поскольку его сопротивление распространению трещин при изгибе является очень большим, а жесткость его велика, кроме того, становится возможным уменьшение количества армирующих материалов, таких как используемые углерод и диоксид кремния, что позволит уменьшить потребление топлива вследствие уменьшения массы покрышки. Таким образом, покрышка, использующая VCR изобретения в качестве материала исходного сырья для изготовления боковых протекторов и тому подобного, демонстрирует превосходную устойчивость движения и долговечность при высоких скоростях, а в дополнение к этому делает возможным низкое потребление топлива.

Краткое описание чертежей

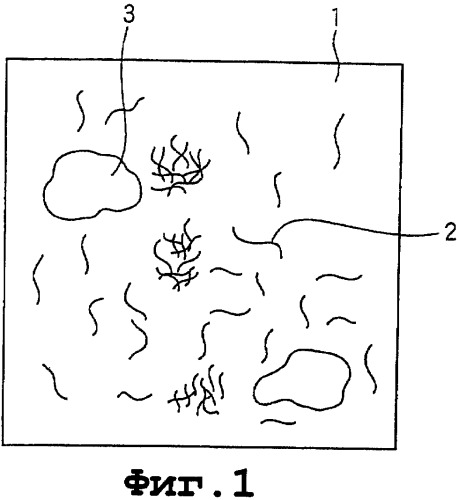

Фигура 1 представляет собой одно схематическое изображение варианта реализации дисперсии для ненасыщенного полимерного вещества в отношении к кристаллическому волокну 1,2-полибутадиена, характеризующегося температурой плавления, равной 170°С или более.

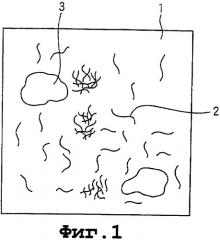

Фигура 2 представляет собой еще одно схематическое изображение варианта реализации дисперсии для ненасыщенного полимерного вещества в отношении к кристаллическому волокну 1,2-полибутадиена, характеризующегося температурой плавления, равной 170°С или более.

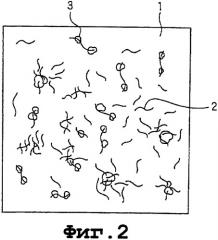

Фигура 3 представляет собой еще одно другое схематическое изображение варианта реализации дисперсии для ненасыщенного полимерного вещества в отношении к кристаллическому волокну 1,2-полибутадиена, характеризующегося температурой плавления, равной 170°С или более.

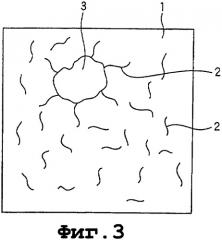

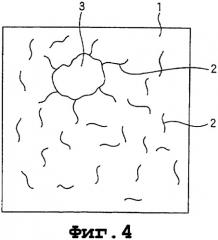

Фигура 4 представляет собой дополнительное схематическое изображение варианта реализации дисперсии для ненасыщенного полимерного вещества в отношении к кристаллическому волокну 1,2-полибутадиена, характеризующегося температурой плавления, равной 170°С или более.

Фигура 5 представляет собой электронную микрофотографию, изображающую микроструктуру винил·цис-полибутадиенового каучука, полученного в сравнительном примере 1.

Фигура 6 представляет собой электронную микрофотографию, изображающую микроструктуру винил·цис-полибутадиенового каучука, полученного в примере 1.

Фигура 7 представляет собой электронную микрофотографию, изображающую микроструктуру винил·цис-полибутадиенового каучука, полученного в примере 3.

Фигура 8 представляет собой электронную микрофотографию, изображающую микроструктуру винил·цис-полибутадиенового каучука, полученного в примере 4.

На фигурах символ «1» обозначает матрицу; «2» обозначает кристаллическое волокно 1,2-полибутадиена, характеризующегося температурой плавления, равной 170°С или более; «3» обозначает микрочастицы ненасыщенного полимерного вещества.

Наилучший способ реализации изобретения

VCR изобретения в общем случае характеризуется следующей далее структурой. Говоря конкретно, VCR в общем случае содержит (1) от одного до 50 массовых частей 1,2-полибутадиена, характеризующегося температурой плавления, равной 170°С или более; (2) 100 массовых частей цис-полибутадиенового каучука и (3) ненасыщенное полимерное вещество в количестве в диапазоне от 0,01 до 50% (мас.) при расчете на совокупное количество (1) и (2). В дополнение к этому, 1,2-полибутадиен, характеризующийся температурой плавления, равной 170°С или более, в качестве компонента (1) в общем случае образует кристаллическое волокно, характеризующееся средней длиной кристалла, образованного монодиспергированным волокном, вдоль короткой оси, равной 0,2 мкм или менее, и аспектным отношением, равным 10 или менее, которое присутствует в виде короткого волокна, характеризующегося средним количеством кристаллов, образованных монодиспергированным волокном, равным 10 или более.

Кристаллическое волокно 1,2-полибутадиена в качестве компонента (1) присутствует в виде короткого волокна, характеризующегося средней длиной кристалла, образованного монодиспергированным волокном, вдоль короткой оси, равной 0,2 мкм или менее, предпочтительно 0,1 мкм или менее; аспектным отношением, равным 10 или менее, предпочтительно 8 или менее; и средним количеством кристаллов, образованных монодиспергированным волокном, равным 10 или более, предпочтительно 15 или более, и, в дополнение к этому, температурой плавления, равной 170°С или более, предпочтительно находящейся в диапазоне от 190 до 220°С.

Цис-полибутадиеновый каучук в качестве компонента (2) предпочтительно обладает следующими далее характеристиками. Говоря другими словами, цис-полибутадиеновый каучук в качестве компонента (2) характеризуется вязкостью по Муни (ML1+4 100°С, далее в настоящем документе сокращенно обозначаемой как «ML»), находящейся предпочтительно в диапазоне от 10 до 50, более предпочтительно от 10 до 40. Таким образом, эффективно улучшается технологичность во время перемешивания, в то время как улучшается диспергирование компонента (1) в компоненте (2). В дополнение к этому, цис-полибутадиеновый каучук в качестве компонента (2) предпочтительно обладает следующими далее характеристиками. Говоря другими словами, его вязкость в толуольном растворе (сантипуаз/25°С, далее в настоящем документе сокращенно обозначаемая как «T-cp») предпочтительно находится в диапазоне от 10 до 150, более предпочтительно от 10 до 100; а [η] (характеристическая вязкость) находится в диапазоне от 1,0 до 5,0, предпочтительно от 1,0 до 4,0. В дополнение к этому, уровень содержания 1,4-цис-структуры составляет 80% (мас.) или более, предпочтительно 90% (мас.) или более. В дополнение к этому, цис-полибутадиеновый каучук в качестве компонента (2) по существу никоим образом не содержит гелеобразного вещества. В данном случае фраза «по существу никоим образом не содержит гелеобразного вещества» обозначает то, что количество нерастворимого в толуоле вещества составляет 0,5% (мас.) или менее.

Концевые группы и/или основная цепь полибутадиенового каучука, полученного в результате проведения цис-1,4-полимеризации, могут быть модифицированы. В качестве такого модификатора могут быть использованы органические силиконовые соединения, имеющие, по меньшей мере, аминогруппу и алкокси-группу, органические силиконовые соединения, имеющие алкокси-группу, ненасыщенная карбоновая кислота или ее производные, соединения галогеновой серии и соединения, включающие гетеро-трехчленные кольца. Количество такого используемого модификатора находится в диапазоне от 0,01 до 150 ммоль на 100 г образовавшегося полибутадиена (полибутадиенового каучука). Если количество используемого модификатора будет меньше, то тогда эффект модифицирования вряд ли проявится. Если его используемое количество будет чрезмерно большим, то тогда модификатор, остающийся все еще не вступившим в реакцию, вероятно, будет оставаться в полибутадиене. Это потребует появления обременительных трудовых затрат для удаления модификатора, что не является предпочтительным. В данном случае вязкость по Муни модифицированного продукта предпочтительно увеличивается на единицу или более в сопоставлении с оригинальным каучуком до модифицирования. Для того чтобы стимулировать прохождение реакции, можно добавлять органические пероксиды. Предпочтительно модифицированный полибутадиен, полученный по данному способу, характеризуется вязкостью по Муни (ML1+4, 100°C) в диапазоне от 20 до 80 и среднемассовой молекулярной массой в диапазоне от 200000 до 1000000 согласно гельпроникающему методу, где 80% (мас.) или более повторяющихся элементарных звеньев имеют цис-1,4-структуру. В дополнение к этому, уровень содержания винильной структуры в микроструктуре предпочтительно составляет 15% (мас.) или менее.

В данном случае нерастворимое в толуоле вещество обозначает гелеобразное вещество, прилипшее к металлической сетке после фильтрования при проведении полного растворения, используя 10 г образца каучука и 400 мл толуола в колбе Эрленмейера при комнатной температуре (25°С), и фильтрования получающегося в результате раствора при помощи фильтрующего устройства, скомпонованного с металлической сеткой с размером ячейки 200 меш. Доля обозначает величину, измеренную в результате высушивания сетки с прилипшим гелем в вакууме и измерения его прилипшего количества для вычисления процентной доли от образца каучука.

В дополнение к этому [η] (характеристическая вязкость) представляет собой величину, определенную в соответствии со следующей далее формулой в результате размещения 0,1 г образца каучука и 100 мл толуола в колбе Эрленмейера, полного растворения образца каучука при 30°С, последующего размещения раствора объемом 10 мл в динамическом вискозиметре Canon Fenske в термостатированной водяной бане, контролируемо выдерживаемой при 30°С, и измерения времени капания (T) для раствора.

ηsp = T/TО - 1

(TО: время капания для одного толуола)

ηsp/с = [η] + k'[η]2C

(ηsp: удельная вязкость; k': константа Хаггинса (0,37); С: концентрация образца (г/мл)).

Отношение между количествами 1,2-полибутадиенового кристаллического волокна в качестве компонента (1) и цис-полибутадиена в качестве компонента (2) находится в диапазоне от одной до 50 массовых частей, предпочтительно от одной до 30 массовых частей 1,2-полибутадиенового кристаллического волокна в качестве компонента (1) на 100 массовых частей цис-полибутадиена в качестве компонента (2). В пределах данного диапазона можно избежать возникновения следующих далее недостатков: если количество 1,2-полибутадиенового кристаллического волокна будет настолько большим, что превысит 50 массовых частей, то тогда образованный коротким волокном кристалл в случае 1,2-полибутадиенового кристаллического волокна в цис-полибутадиеновом каучуке, вероятно, будет большим, что приведет к неудовлетворительной его диспергируемости; если количество 1,2-полибутадиенового кристаллического волокна будет малым, меньшим одной массовой части, то тогда будет ухудшена армирующая способность кристаллов, образованных коротким волокном. Таким образом, резко проявятся проблемы, такие как затрудненная реализация характеристического модуля упругости, сопротивления распространению трещин при изгибе и окислительной деструкции и ухудшенная перерабатываемость. Поэтому данный диапазон является предпочтительным. Кроме того, доля ненасыщенного полимерного вещества в качестве компонента (3) находится в диапазоне от 0,01 до 50% (мас.), предпочтительно от 0,01 до 30% (мас.) VCR, как это описывается выше. Диапазон является предпочтительным, поскольку может быть подавлено ухудшение диспергируемости вследствие агрегирования 1,2-полибутадиенового кристаллического волокна в качестве компонента (1), и может быть подавлено сопутствующее ухудшение различных физико-химических свойств VCR.

Кроме того, отношение между количествами 1,2-полибутадиена, характеризующегося температурой плавления, равной 170°С или более, в качестве компонента (1) и ненасыщенного полимерного вещества в качестве компонента (3) находится в диапазоне от 0,02 до 100 массовых частей, предпочтительно от 0,05 до 80 массовых частей компонента (3) на 100 массовых частей компонента (1). В дополнение к этому, совокупное количество компонентов (1) и (3) находится в диапазоне от 1,01 до 100 массовых частей, предпочтительно от 1,03 до 90 массовых частей на 100 массовых частей цис-полибутадиенового каучука в качестве компонента (2).

Способ получения VCR, соответствующего изобретению, описывается далее подробно.

Для получения VCR, соответствующего изобретению, в общем случае полимеризуют 1,3-бутадиен при использовании растворителя углеводородной серии. Растворителем углеводородной серии предпочтительно является растворитель углеводородной серии, характеризующийся параметром растворимости (далее в настоящем документе сокращенно обозначаемым как «величина SP»), равным 9,0 или менее, а более предпочтительно является растворитель углеводородной серии, характеризующийся параметром растворимости, равным 8,4 или менее. Растворитель углеводородной серии, характеризующийся параметром растворимости, равным 9,0 или менее, включает, например, алифатические углеводороды и алициклические углеводороды, такие как н-гексан (величина SP: 7,2), н-пентан (величина SP: 7,0), н-октан (величина SP: 7,5), циклогексан (величина SP: 8,1) и н-бутан (величина SP: 6,6). В их числе предпочтительным является, например, циклогексан.

Величины SP данных растворителей известны из ссылок, таких как Rubber Industry Manual (Gomu Kogyo Binran) (the 4th edition, Nippon Rubber Association Foundation (Nippon Gomu Kyokai), issued on January 20, 1994, page 721).

В результате использования растворителя, характеризующегося величиной SP, предпочтительно меньшей 9,0, дисперсия образованных коротким волокном кристаллов 1,2-полибутадиенового кристаллического волокна в цис-полибутадиеновом каучуке будет находиться в состоянии, ожидаемом в соответствии с изобретением, так что предпочтительно могут быть продемонстрированы превосходные характеристики степени разбухания экструдируемого расплава, высокое напряжение растяжения, предел прочности при растяжении и высокий уровень эксплуатационных свойств в отношении распространения трещин при изгибе.

Во-первых, 1,3-бутадиен и растворитель перемешивают друг с другом для регулирования концентрации воды в получающемся в результате растворе. Вода находится в пределах диапазона предпочтительно от 0,1 до 1,0 моль, в особенности предпочтительно от 0,2 до 1,0 моль на один моль органоалюминийхлорида, используемого в качестве катализатора цис-1,4-полимеризации в растворе. Диапазон является предпочтительным, поскольку может быть достигнута каталитическая активность, достаточная для обеспечения предпочтительного уровня содержания и молекулярной массы цис-1,4-структуры, и поскольку может быть подавлено гелеобразование во время полимеризации, что позволит предотвратить прилипание геля к полимеризационным резервуарам и тому подобному, так что время непрерывной полимеризации может быть увеличено. В качестве способа регулирования концентрации воды могут быть использованы известные способы. Эффективным является способ добавления и диспергирования через пористые фильтры (JP-A-4-85304).

К раствору, полученному в результате регулирования концентрации воды, добавляют органоалюминийхлорид в качестве одного из катализаторов цис-1,4-полимеризации. В качестве такого органоалюминийхлорида предпочтительно используют соединение, описываемое общей формулой AlRnX3-n. Конкретные его примеры предпочтительно включают диэтилалюминиймонохлорид, диэтилалюминиймонобромид, диизобутилалюминиймонохлорид, дициклогексилалюминиймонохлорид, дифенилалюминиймонохлорид и диэтилалюминийсесквихлорид. Количество такого используемого органоалюминийхлорида предпочтительно составляет 0,1 ммоль или более, находится в диапазоне от 0,5 до 50 ммоль на один моль совокупного количества 1,3-бутадиена.

После этого для проведения цис-1,4-полимеризации 1,3-бутадиена к смесевому раствору, к которому предварительно добавили органоалюминийхлорид, добавляют растворимое соединение кобальта в качестве еще одного из катализаторов цис-1,4-полимеризации. Такое растворимое соединение кобальта включает соединения, растворимые в используемых растворителях углеводородной серии или жидком 1,3-бутадиене, или растворители, однородно диспергируемые в них, например, комплекс кобальта и β-дикетона, такой как ацетилацетонат кобальта (II) и ацетилацетонат кобальта (III), комплекс кобальта и сложного эфира β-кетокислоты, такой как комплекс кобальта и этилового эфира ацетоуксусной кислоты, кобальтовые соли органических карбоновых кислот, содержащих 6 или более атомов углерода, такие как октаноат кобальта, нафтенат кобальта и бензоат кобальта, и галогенированные комплексы кобальта, такие как кобальт-хлорид-пиридиновый комплекс и кобальт-хлорид-этаноловый комплекс. Количество используемого такого растворимого соединения кобальта предпочтительно составляет 0,001 ммоль или более, в особенности 0,005 ммоль или более на один моль 1,3-бутадиена. Молярное отношение (Al/Co) между органоалюминийхлоридом и таким растворимым соединением кобальта составляет 10 или более, предпочтительно 50 или более. И в дополнение к этому помимо растворимого соединения кобальта также могут быть использованы и органические соли никеля карбоксилатного типа, органические комплексные соли никеля, органические литиевые соединения, органические соли неодима карбоксилатного типа и органические комплексные соли неодима.

Температура проведения цис-1,4-полимеризации в общем случае находится в диапазоне от температуры, превышающей 0°С, до 100°С, предпочтительно от 10 до 100°С, более предпочтительно от 20 до 100°С. Время полимеризации (среднее время пребывания) предпочтительно находится в диапазоне от 10 минут до 2 часов. Цис-1,4-полимеризацию предпочтительно проводят таким образом, чтобы концентрация полимера после проведения цис-1,4-полимеризации могла бы находиться в диапазоне от 5 до 26% (мас.). В качестве полимеризационного резервуара используют один резервуар или два или более резервуаров в сочетании. Полимеризацию проводят в то время, когда раствор перемешивают, проводя перемешивание в полимеризационном резервуаре (полимеризационном аппарате). В качестве полимеризационного резервуара, подходящего для использования в полимеризации, можно воспользоваться полимеризационным резервуаром, оборудованным перемешивающим устройством для высоковязкого раствора, например, аппаратом, описанным в документе JP-B-40-2645.

В случае получения VCR, соответствующего изобретению, во время проведения цис-1,4-полимеризации возможно использование известных регуляторов степени полимеризации, например, несопряженных диенов, таких как циклооктадиен, аллен и метилаллен (1,2-бутадиен), или α-олефинов, таких как этилен, пропилен и бутен-1. Для того, чтобы дополнительно подавить гелеобразование во время проведения полимеризации, возможно использование известных добавок, предотвращающих гелеобразование. В дополнение к этому, уровень содержания цис-1,4-структуры в заполимеризованном продукте в общем случае составляет 80% (мас.) или более, предпочтительно 90% (мас.) или более, при величине ML в диапазоне от 10 до 50, предпочтительно от 10 до 40 и по существу в отсутствие содержания гелеобразного вещества.

1,3-бутадиен подвергают 1,2-полимеризации с получением VCR в результате добавления к полученной таким образом цис-1,4-полимеризационной смеси в качестве катализатора 1,2-полимеризации органического соединения алюминия, описываемого общей формулой AlR3, и сульфида углерода и растворимого соединения кобальта при необходимости. После этого к полимеризационной смеси можно добавить результирующий 1,3-бутадиен. В противном случае результирующий 1,3-бутадиен в полимеризационную смесь можно и не добавлять, но можно провести реакцию для вступавшего в реакцию 1,3-бутадиена. Органическое соединение алюминия, описываемое общей формулой AlR3, предпочтительно включает триметилалюминий, триэтилалюминий, триизобутилалюминий, три(н-гексил)алюминий и трифенилалюминий. Органическое соединение алюминия присутствует с уровнем содержания, равным 0,1 ммоль или более, в особенности, находящ