Роторно-вихревая машина с керамическими рабочими элементами

Иллюстрации

Показать всеИзобретение относится к роторно-вихревым машинам. Машина содержит цельнолитые из износостойкого высокотемпературного керамического материала с плоскопараллельными полированными поверхностями контакта статор (С) и ротор (Р), между которыми образована тороидальная рабочая камера (РК). РК сообщена с каналами подвода и отвода среды, выполненными в Р. В РК расположены лопатки и разделитель, связанные соответственно со С и Р. Каждая лопатка содержит переднюю кромку, обращенную к Р. Разделитель выполнен с отсечными кромками, ограничивающими участок поверхности разделителя, обращенный к передним кромкам лопаток. Торцевые кромки лопаток, обращенные к С, и поверхность разделителя полируют заподлицо с контактирующими поверхностями Р и С. В полукамере С выполнены направляющие с полукруглым профилем канавки под углом к стенкам РК. Полукамера Р шире полукамеры С на глубину канавки с каждой стороны полукамеры. Р и С установлены в корпусе с использованием уплотнений, смазки на поверхностях контакта и возможностью регулирования прижимающего их усилия. Р вращается между С и керамическим диском с полированной поверхностью контакта. Такая конструкция позволяет устранить практически все зазоры между поверхностями контактов рабочих элементов и свести к минимуму гидравлические потери в РК. Изобретение направлено на повышение КПД, увеличение срока эксплуатации и расширение технических возможностей роторно-вихревых машин. 10 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к роторно-вихревым устройствам и может быть использовано в качестве насоса, компрессора или двигателя в различных областях машиностроения, в частности при работе в режиме насоса или компрессора с агрессивными и особо чистыми рабочими средами в широком интервале температур.

Одной из основных задач при конструировании роторно-вихревых машин, работающих как в режиме двигателя, так и в режиме насоса или компрессора является уменьшение в них гидравлических и аэродинамических потерь, что напрямую связано с повышением их КПД.

Известна вихревая машина [АС СССР №378657, кл. F04D 17/06, 1973], в устройстве которой рабочие элементы ротор и статор образуют тороидальную рабочую камеру, при этом рабочие лопатки размещены в пазах ротора с возможностью радиального перемещения и сопряжены с кольцом, эксцентрично установленного относительно оси ротора, подшипника. Это позволяет уменьшить зазоры между рабочими лопатками и отсекателем (разделителем) и соответственно уменьшить перетекание рабочей среды со стороны отводного канала на сторону подводного канала.

В вихревой машине [АС СССР №1770608 А1, кл. F04D 5/00, 1992] для уменьшения гидравлических потерь выполнены кольцевые проточки и установлены торцовые уплотнения между вращающимися рабочими элементами. Однако как в первом, так и во втором случае такие меры недостаточно эффективны и несущественно влияют на повышение КПД вихревой машины. К тому же радиальное перемещение рабочих лопаток в роторе, эксцентричное вращение подшипника и использование подвижных торцовых уплотнений приводит к их быстрому износу, что значительно сокращает срок эксплуатации таких вихревых машин.

Известен вихревой вакуумный насос [RU 2070993, кл. F04D 23/00, 1996], в котором рабочее колесо (ротор) вращается между двумя статорами, в одном из которых расположены окна для всасывания и нагнетания рабочей среды и разделитель, а в другом имеется щель для продувки и козырек для изменения направления потока газа. Недостатками такой конструкции является низкий КПД, большие утечки через зазоры, ограниченная область применения.

Наиболее близким к изобретению является роторно-вихревая машина, работающая в режиме двигателя, насоса или компрессора [RU 2121608, кл. F04D 5/00, 1998], принятая в качестве прототипа. В этом устройстве статор с размещенными в нем рабочими лопатками и ротор с размещенным в нем разделителем с ограничивающими участок поверхности разделителя отсечными кромками образуют тороидальную рабочую камеру. В рабочую камеру осуществляется подвод и отвод из нее рабочей среды через соответствующие каналы в роторе, расположенные по обе стороны разделителя. При вращении ротора (работа роторно-вихревой машины в режиме насоса) в подводном канале происходит разрежение и всасывание рабочей среды, и вследствие разности давлений по обе стороны разделителя происходит ее нагнетание в отводной канал.

Хотя КПД такой роторно-вихревой машины (далее РВМ) достаточно высок по сравнению с вышеприведенными аналогами и другими устройствами такого типа, в его конструкции присутствуют недостатки упомянутые выше. Несмотря на оптимизацию размеров конструктивных элементов и конструкции РВМ в целом в нем также присутствуют существенные гидравлические потери в рабочей камере из-за утечек рабочей среды в местах контакта поверхностей ротора и статора, а также между рабочими лопатками и поверхностью разделителя происходят аэродинамические потери из-за спонтанного вихреобразования потока рабочей среды в рабочей камере.

Изобретение направлено на достижение технических результатов, которые позволяют улучшить характеристики прототипа, используя для изготовления деталей роторно-вихревой машины керамические материалы с их конструктивными и технологическими особенностями. Известно, что такие керамические материалы, как материалы на основе окиси алюминия, нитрида или карбида кремния, обладают повышенной эрозионной стойкостью, они не подвержены коррозионным воздействиям, что позволяет использовать их в устройствах с дисперсионными потоками рабочей среды, а также при работе с особо чистыми рабочими средами, например в пищевой и фармацевтической отраслях, при этом увеличивается срок эксплуатации таких устройств и расширяется область их применения.

Кроме того, известна стойкость керамических материалов к агрессивным жидкостям, таким как кислоты и щелочи. Известна также высокая термостойкость этих материалов и возможность их использования при температурах вплоть до 1000° Цельсия, что значительно расширяет технические возможности и области применения РВМ с керамическими рабочими элементами.

Задачей изобретения является повышение КПД, увеличение срока эксплуатации, расширение технических возможностей и областей применения роторно-вихревых машин.

Технический результат достигается тем, что в роторно-вихревой машине, содержащей статор и ротор, между которыми образована тороидальная рабочая камера, сообщенная с каналами для подвода и отвода рабочей среды, в которой расположены лопатки и разделитель, выполненный с отсечными кромками, ограничивающими участок поверхности разделителя, обращенный к передним кромкам лопаток, согласно изобретению ротор и статор выполнены цельнолитыми из износостойкого высокотемпературного керамического материала и имеют плоскопараллельные полированные поверхности контакта. Разделитель, подводной и отводной каналы выполнены в статоре, а рабочие лопатки расположены в роторе, причем торцовые кромки рабочих лопаток, обращенные к статору, и поверхность разделителя также полируют заподлицо с контактирующими поверхностями ротора и статора, а в полукамере статора выполнены направляющие с полукруглым профилем канавки под углом к стенкам рабочей камеры, при этом полукамера ротора шире полукамеры статора на глубину канавки с каждой стороны полукамеры, а ротор и статор установлены в корпусе насоса с использованием уплотнений, смазки на поверхностях контакта и возможностью регулирования прижимающего их усилия, при этом роторно-вихревая машина снабжена керамическим диском, поверхность которого со стороны контакта также полируют, а ротор установлен между статором и керамическим диском.

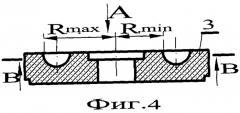

Ширина тороидальной рабочей полукамеры статора b=Rmax-Rmin, а отношение Rmax/Rmin=k, где Rmax и Rmin расстояния от оси статора до соответственно дальней и ближней кромки тороидальной рабочей полукамеры статора РВМ; значения k изменяются в интервале от 1.3 до 2.0 в зависимости от габаритов РВМ.

Использование керамических материалов с их конструктивными и технологическими особенностями для изготовления рабочих деталей РВМ позволяет изготовить статор, по меньшей мере, с двумя разделителями даже для РВМ небольшого диаметра, что повышает ее производительность, а конструкция РВМ, включающая два статора и ротор между ними с двумя рядами рабочих лопаток, дает возможность увеличить не только производительность, но и давление на выходе РВМ при сохранении остальных параметров РВМ неизменными.

Изготовление рабочих деталей цельнолитыми, шлифовка и последующая полировка с образованием плоскопараллельных поверхностей контакта ротора и статора, а также шлифовка и полировка торцовых кромок рабочих лопаток и поверхности разделителя заподлицо с контактирующими поверхностями приводит к устранению практически всех зазоров между поверхностями контакта, исключает возможные перекосы при вращении ротора и сводит к минимуму гидравлические потери в рабочей камере, а выполнение направляющих канавок в рабочей камере способствует уменьшению аэродинамических потерь в условиях спонтанного вихреобразования потока рабочей среды и направлению потока рабочей среды в сторону нагнетания.

В целом это приводит к повышению КПД РВМ. Кроме того, соблюдение плоскопараллельности на поверхностях контакта предотвращает от образования локальных участков износа на этих поверхностях, что способствует увеличению срока эксплуатации РВМ.

Наличие углублений заполненных вакуумной смазкой на поверхностях контакта ротора и статора и возможность регулирования усилий прижатия рабочих деталей в корпусе насоса позволяет выбрать оптимальные условия для снижения трения между поверхностями контакта и уменьшения износа рабочих деталей, что также способствует увеличению срока эксплуатации РВМ с керамическими рабочими элементами.

Устройство отличается от известных тем, что рабочие элементы РВМ выполнены цельнолитыми из эрозионностойких высокотемпературных керамических материалов с плоскопараллельными полированными поверхностями контакта, в рабочей камере выполнены направляющие канавки с полукруглым профилем сечения, а на поверхностях контакта выполнены углубления для вакуумной смазки, что позволяет судить о соответствии заявляемого технического решения критерию «новизна»

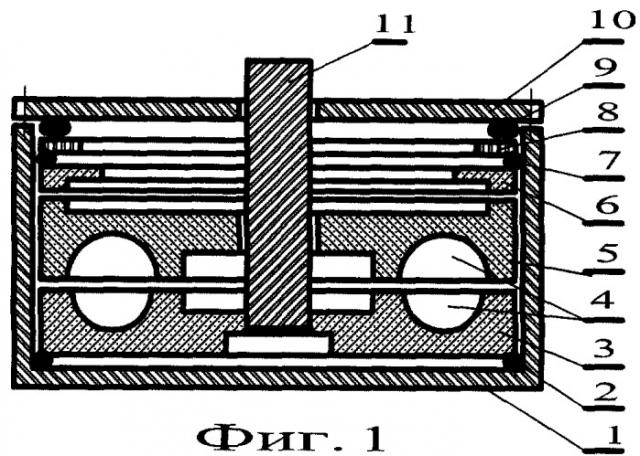

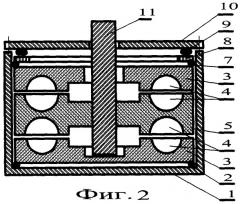

Устройство РВМ поясняется чертежами, где на фиг.1 представлен продольный разрез РВМ с одной тороидальной рабочей камерой, на фиг.2 представлен продольный разрез двухступенчатого РВМ с двумя тороидальными рабочими камерами, на фиг.3 представлено сечение статора с двумя разделителями, на фиг.4 представлен разрез статора, на фиг.5 представлен вид на статор сверху (стрелка А), на фиг.6 показан разрез статора по В-В, на фиг.7 представлен разрез ротора, на фиг.8 показан вид на ротор сверху (стрелка Г), на фиг.9 показан разрез ротора по Д-Д.

РВМ (фиг.1) содержит корпус 1, неподвижные уплотнения 2, 7, статор 3 и ротор 5 с образуемой ими тороидальной рабочей камерой 4, неподвижную керамическую шайбу 6, прижимную шайбу 8, пружину 9, крышку 10 корпуса 1 и приводной вал 11. Подводной 12 и отводной 14 каналы (фиг.3, 5) расположены по обе стороны разделителя 13, а направляющие канавки 16 (фиг.5) выполнены в рабочей полукамере статора 3. В основании корпуса 1 выполнены два отверстия напротив подводного 12 и отводного 14 каналов (на чертеже не показаны).

Значения угла наклона направляющих канавок 16 (фиг.5), в направлении вращения ротора 5 (фиг.1), относительно линии, перпендикулярной стенкам рабочей камеры, составляют не менее 45 градусов (угол на чертежах не показан). Наружные контуры (наружная конфигурация в виде квадрата с закругленными углами на примере (фиг.5, 6) статора 3 и неподвижной керамической шайбы 6 (фиг.1)) выполнены так, чтобы их грани, имеющие небольшой зазор относительно граней посадочного места в корпусе 1 РВМ, предотвращали их от вращения. Так неподвижные керамические рабочие элементы РВМ фиксируют от вращения относительно корпуса 1 за счет геометрии их внешнего контура и ответного посадочного места в корпусе 1 РВМ.

В устройстве двухступенчатого РВМ (фиг.2) ротор 5 и два отдельных одинаковых статора 3 образуют две тороидальные рабочие камеры 4, при этом ротор 5 изготавливают цельнолитым с двумя полукамерами и одним рядом рабочих лопаток в каждой полукамере, при этом один ряд рабочих лопаток является зеркальным отображением другого относительно их общего основания, а отводной канал 14 первого статора соединяют с подводным каналом 12 второго статора. Таким образом можно формировать от двух и более ступеней РВМ. Количество ступеней находится в зависимости от заданного давления и расхода. При необходимости в отдельных ступенях в подводных и отводных каналах устанавливают обратные клапаны. Как и в одноступенчатой конструкции РВМ (фиг.1), все контактирующие поверхности рабочих элементов двухступенчатого РВМ (фиг.2) полируют.

Оптимальную ширину b тороидальной рабочей полукамеры статора (результаты получены на опытных образцах РВМ с керамическими рабочими элементами) определяют разностью между Rmax и Rmin, а отношение Rmax/Rmin=k, где

Rmax и Rmin расстояния от оси статора до соответственно дальней и ближней кромки тороидальной рабочей полукамеры статора РВМ (фиг.4);

- значения k изменяются в интервале от 1.3 до 2.0 в зависимости от габаритов РВМ.

Количество рабочих лопаток n в тороидальной рабочей камере определяют в первом приближении из соотношения n=2πRmax/l, где π=3.14, а l - расстояние между центрами торцовых кромок рабочих лопаток 18, определяют по формуле , при этом на практике количество рабочих лопаток в рабочей камере устанавливают по ближайшему к значению n целому числу, кратному трем.

На торцовых поверхностях разделителя 13 со стороны подводного 12 и отводного 14 каналов (фиг.5) выполнены острые кромки, параллельные торцовым кромкам рабочих лопаток. При этом расстояние между острыми кромками разделителя рассчитано так, чтобы с поверхностью разделителя контактировало одновременно не более двух торцовых кромок рабочих лопаток. Рабочие лопатки 18 (фиг.9) выполняют прямыми в радиальном направлении или с небольшой выпуклостью. Торцовые кромки рабочих лопаток 18 (фиг.9) изготавливают с небольшим припуском и полируют заподлицо с поверхностью контакта ротор-статор. Угол наклона рабочих лопаток в направлении нагнетания рабочей среды не превышает 20 градусов.

Цельнолитые детали ротора и статора изготавливают по технологии шликерного литья или порошкового прессования с последующим обжигом и мехобработкой. Рабочие детали РВМ могут быть выполнены как из керамических материалов на основе окиси алюминия, нитрида или карбида кремния, так и из других материалов, например из металлокерамики или ситала. РВМ может быть также изготовлен из армированных полимерных материалов, например из полипропилена со стеклонаполнителем.

Для уменьшения шумов, возникающих при работе РВМ, в середине разделителя 13 выполняют, по меньшей мере, один канал, куда вставляют кассету 17 (фиг.6) с шумопоглощающим материалом, например с мелкоячеистой сеткой из углеродных или кевларовых нитей. Кассету устанавливают с таким расчетом, чтобы ее поверхность была ниже полированной поверхности разделителя 13 на 0.5-1.0 мм.

РВМ может работать в режиме вакуумного насоса, при этом углубления 15 (фиг.5, 8) на поверхностях контакта также заполняют вакуумной смазкой. Диаметр углублений 15, выполненных на поверхности контакта ротора или статора, выбирают с таким расчетом, чтобы не уменьшить прочность рабочих деталей. При этом углубления на поверхности контакта смещены по окружности относительно друг друга на угол от 120 до 180 градусов, а углубления на разделителе выполнены с таким расчетом, чтобы они находились в плоскости контакта с торцовыми кромками рабочих лопаток. Углубления для смазки на неподвижной керамической шайбе 6 могут быть выполнены в форме сквозных отверстий.

При эксплуатации РВМ в условиях работы с высокотемпературными рабочими средами в качестве уплотнений 2, 7 (фиг.1) керамических рабочих элементов относительно корпуса 1 применяют материалы с высокой температурой плавления, например из свинца, олова, отожженой меди и т.п.

Сборка РВМ (фиг.1) производится следующим образом. На основание корпуса 1 в сборе с уплотнением 2 со стороны подводного и отводного каналов устанавливают статор 3. Затем устанавливают ротор 5 и неподвижную керамическую шайбу 6, предварительно смазав поверхности контакта соответствующей смазкой. После этого устанавливают уплотнение 7 и прижимную шайбу 8, далее устанавливают приводной вал 11, пружину 9 и закрепляют крышку корпуса 10. Усилие прижатия узла керамических элементов РВМ регулируют с помощью специальных винтов в крышке 10 корпуса 1 РВМ (на чертеже не показаны). В отдельных случаях крышку 10 закрепляют на корпусе 1 РВМ с помощью резьбового соединения. Упрощение сборки достигается за счет технологии изготовления керамических деталей РВМ с определенной геометрической формой. Керамические детали 3 и 6 изготавливают с внешним контуром в форме квадрата, чтобы сразу зафиксировать их в корпусе, имеющем такое же по геометрии ответное посадочное место, от их вращения относительно корпуса 1 РВМ. Соединение ротора 5 и приводного вала 11, которые имеют соответственно отверстие 19 в форме квадрата и ответное посадочное место на валу, не требует специального крепления между ними.

РВМ в режиме насоса или компрессора работает следующим образом. Цельнолитые из износостойкого керамического материала с полированными контактирующими поверхностями ротор 5 и статор 3 образуют тороидальную рабочую камеру 4 (фиг.1), при этом ротор 5 вращается между статором 3 и керамическим диском 6 или между двумя статорами 3 (фиг.2), поверхности которых со стороны контакта полированы. Поток рабочей среды после разделителя 13 из подводного канала 12 всасывается за счет разрежения в тороидальную рабочую камеру 4 (фиг.1) и, подойдя к отводному каналу 14 перед разделителем 13 (фиг.6), нагнетается в отводной канал 14 под давлением. Двухступенчатый РВМ работает аналогичным образом, при этом отводной канал 14 первого статора соединяют с подводным каналом 12 второго статора. При работе с вязкими жидкостями рабочие лопатки 18 (фиг.9) имеют наклон в сторону, противоположную вращению ротора.

В режиме двигателя РВМ работает следующим образом. Поток рабочей среды под давлением подается в подводной канал рабочей камеры 4 РВМ, где приобретает вихреобразный характер. При этом каналы 12 и 14 меняют свои функции, канал 14 используется как подводной, канал 12 как отводной. По обе стороны разделителя 13 между подводным и отводным каналами создается перепад давлений за счет невозможности перетекания рабочей среды через разделитель 13. Вихреобразный поток в рабочей камере 4 перемещается в сторону уменьшения давления (в сторону отводного канала) и воздействует на лопатки ротора 18, заставляя ротор 5 вращаться вместе с закрепленным на нем приводным валом 11.

РВМ (фиг.1, 2) с учетом незначительных гидродинамических и аэродинамических потерь в рабочей камере может работать при достаточно низких оборотах привода, сохраняя при этом высокие значения КПД. Для увеличения срока службы РВМ в местах посадки приводного вала относительно корпуса могут применяться втулки из того же материала. При высоких оборотах двигателя приводной вал устанавливают на подшипниках.

Таким образом, данное техническое решение по сравнению с прототипом и другими техническими решениями обладает преимуществами, которые заключаются в повышении КПД, увеличении срока эксплуатации, расширении технических возможностей и областей применения роторно-вихревых машин.

1. Роторно-вихревая машина, содержащая статор и ротор, между которыми образована тороидальная рабочая камера, сообщенная со всасывающим и нагнетательным каналами, в которой расположены лопатки и разделитель, выполненный с отсечными кромками, ограничивающими участок поверхности разделителя, обращенный к передним кромкам лопаток, отличающаяся тем, что статор и ротор выполнены цельнолитыми из износостойкого высокотемпературного керамического материала и имеют плоскопараллельные, полированные поверхности контакта, разделитель, всасывающий и нагнетательный каналы выполнены в статоре, а лопатки установлены на роторе, причем торцевые кромки лопаток, обращенные к статору, и поверхность разделителя полированы заподлицо с контактирующими поверхностями ротора и статора, а в полукамере статора выполнены направляющие с полукруглым профилем канавки под углом к стенкам рабочей камеры, при этом полукамера ротора шире полукамеры статора на глубину канавки с каждой стороны полукамеры, а ротор и статор установлены в корпусе насоса с использованием уплотнений, смазки на поверхностях контакта и возможностью регулирования прижимающего их усилия, при этом насос снабжен керамическим диском, поверхность которого со стороны контакта также полирована, и ротор установлен между статором и керамическим диском.

2. Роторно-вихревая машина по п.1, отличающаяся тем, что она снабжена вторым аналогичным статором с разделителем и всасывающим и нагнетательным каналами, а ротор включает два ряда лопаток, зеркально установленных на непроницаемой перегородке между их основаниями, статоры с ротором образуют две тороидальные рабочие камеры, причем торцевые кромки рабочих лопаток, обращенные к статору, и поверхности разделителей также полированы заподлицо с контактирующими поверхностями, а нагнетательный канал первого статора соединен со всасывающим каналом второго статора.

3. Роторно-вихревая машина по п.1, отличающаяся тем, что в статоре выполнено, по меньшей мере, два разделителя.

4. Роторно-вихревая машина по п.1 или 2, отличающаяся тем, что отсечные кромки разделителя расположены друг от друга на таком расстоянии, чтобы с поверхностью разделителя контактировало одновременно не более двух торцевых кромок лопаток.

5. Роторно-вихревая машина по п.1 или 2, отличающаяся тем, что в разделителе установлена, по меньшей мере, одна кассета с шумопоглощающим материалом.

6. Роторно-вихревая машина по п.1 или 2, отличающаяся тем, что направляющие канавки в статоре направлены в сторону нагнетания среды и составляют с линией, перпендикулярной стенкам рабочей камеры, угол не менее 45°.

7. Роторно-вихревая машина по п.1 или 2, отличающаяся тем, что угол наклона лопаток в направлении нагнетания среды не превышает 20°.

8. Роторно-вихревая машина по п.1 или 2, отличающаяся тем, что на поверхностях контакта по окружности выполнены углубления для вакуумной смазки с углом между ними 120-180°.

9. Роторно-вихревая машина по п.1 или 2, отличающаяся тем, что рабочие элементы выполнены из окиси алюминия, нитрида или карбида кремния.

10. Роторно-вихревая машина по п.1 или 2, отличающаяся тем, что рабочие элементы выполнены из металлокерамики или ситала.

11. Роторно-вихревая машина по п. 1 или 2, отличающаяся тем, что уплотнения выполнены из материалов с высокой температурой плавления, например из олова, свинца или отожженной меди.