Сосуд высокого давления (варианты)

Иллюстрации

Показать всеИзобретение относится к области производства баллонов высокого давления, которые могут быть использованы для хранения сжатых и сжиженных газов в системах пожаротушения, дыхательных аппаратах и т.д. Для этого в сосуде высокого давления элементы обечаек с открытых торцов контактируют между собой внахлест или встык, причем зоны стыков дополнительно снабжены, по меньшей мере, одним соединительным нахлесточным кольцом. Нахлесточный контакт элементов обечаек или элементов обечаек и нахлесточного кольца осуществляется с использованием герметизирующего слоя адгезивного состава и образованием клеевого соединения, причем величина взаимного нахлеста элементов обечаек или взаимного нахлеста для каждого элемента обечайки и нахлесточного кольца рассчитывается по формуле: L≥p×D/(4×σ), где р - расчетное давление разрушения сосуда; D - максимальный диаметр корпуса сосуда в зоне клеевого соединения; σ - расчетное напряжение разрушения полимеризованного слоя адгезива на сдвиг, а силовая оболочка выполнена с перехлестом клеевых нахлесточных соединений и заходом на днища. Технический результат - создание технологичной и достаточно простой конструкции баллонов высокого давления, повышение производительности их сборки и снижение издержек производства. 2 н. и 2 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к области производства баллонов высокого давления, которые могут быть использованы для хранения сжатых и сжиженных газов в системах пожаротушения, дыхательных аппаратах и т.д.

Известен баллон для сжатых и сжиженных газов, включающий наружную и внутреннюю оболочки с горловиной и дном соответственно, размещенные одна в другой с натягом, с использованием при необходимости в месте их контакта покрытия, герметика или клеящего состава [Описание изобретения к патенту РФ №2022201 от 18.05.1992, МПК5 F17С 1/00, опубл. 30.10.1994].

Конструкция баллона и способ его изготовления отличаются повышенной сложностью, что в сочетании с обычными характеристиками готового изделия не является экономически обоснованным.

Известна конструкция металлического баллона высокого давления, включающая соединенные с помощью резьбы корпус и днища с горловинами, при этом герметичность резьбового соединения обеспечивается особым способом его сборки, а именно - сборкой в пластическом состоянии металла одной из деталей соединения [Описание изобретения к патенту РФ №2178861 от 19.04.2000, МПК7 F17С 1/00, опубл. 27.01.2002, бюл. №3].

При изготовлении баллона используют резьбовое соединение, включающее два разных вида резьбы - один типовой (например, стандартный), а другой - специальный, учитывающий линейные деформации, происходящие в процессе нагрева смежной детали до пластического состояния. Это требует особой подготовки производства и специальной оснастки.

Известен баллон высокого давления, содержащий два полубаллона с днищами, соединенные по утолщенным кромкам посредством резьбы с втулкой-ниппелем и герметизированные сплавлением кромок или введением клеящих компонентов, при этом наружная поверхность баллона по образующей цилиндра армирована слоем, выполненным из стекло- или углеродных волокон [Описание изобретения к патенту РФ №2168083 от 04.04.1996, МПК7 F16J 12/00, F17С 1/00, опубл. 30.10.1994].

Использование нескольких самостоятельных технологических переходов (соединение при помощи резьбы и герметизация при помощи клеящих компонентов), каждый из которых потенциально является самодостаточным, делают технологию производства известного баллона неоправданно сложной.

Известен комбинированный баллон высокого давления, состоящий из скрепленных между собой обечайки из композиционного материала и днищ, соединенных с обечайкой с помощью ленточной резьбы и снабженных кольцевыми канавками, в которых защемлены торцы обечайки и установлены уплотнительные кольца из эластичного материала [Описание изобретения к патенту РФ №2118745 от 23.01.1997, МПК6 F17С 1/06, F17С 1/16, F17J 12/00, опубл. 10.09.1998].

Данному баллону присущи те же недостатки, что и предыдущему, с той лишь разницей, что герметизация применяемого резьбового соединения обеспечивается кольцом из эластичного материала, размещенным в специальной кольцевой канавке.

Известен газовый баллон высокого давления, содержащий силовую оболочку из композитного материала, например из «кевлара», встроенную герметизирующую оболочку из металла с днищами и фланцы [Описание изобретения к патенту РФ №2118356 от 10.11.2000, МПК7 F17С 1/06, F17С 1/16, опубл. 27.08.2000]. Для склеивания элементов баллона используются клеи на основе лейконатов, а прочность соединения обеспечивается сваркой.

Сварочное соединение фактически дублирует клеевое, что делает конструкцию баллона и технологический процесс его изготовления достаточно сложными.

Также известен металлопластиковый баллон высокого давления, включающий внешнюю силовую пластиковую оболочку и внутренний тонкостенный стальной лейнер, содержащий среднюю цилиндрическую часть и два днища, соединенные между собой сваркой [Описание изобретения к патенту РФ №2289062 от 12.04.2005, МПК8 F17С 1/00, В21D 51/24, опубл. 10.12.2006]. Конструктивные преимущества данного баллона обеспечиваются тем, что днище лейнера выполнено за одно целое со штуцером и периферийным кольцевым участком для соединения со средней цилиндрической частью, что делает это днище очень надежным.

Использование сварки для соединения тонкостенных деталей известного баллона значительно усложняет технологический процесс его изготовления.

Наиболее близким по совокупности существенных признаков заявляемым в качестве изобретений техническим решениям является композитный газовый баллон высокого давления, содержащий внутренний тонкостенный металлический лейнер (герметичный корпус) и внешнюю органопластиковую оболочку вокруг всей поверхности лейнера, который выполнен сварным, содержащим среднюю цилиндрическую часть (обечайку) и две донные (также включающие элементы обечаек, т.е. открытые с торцов цилиндрические части), соединенные со средней частью посредством подкладных колец [Описание изобретения к патенту РФ №2077682 от 29.04.1994, МПК5 F17С 1/06, опубл. 20.04.1997, бюл. №11].

По сравнению с предыдущим техническим решением сварные соединения тонкостенных средней цилиндрической части и двух донных осуществляется с использованием подкладных колец, что снижает требования к технологическим режимам сварки лейнера. Тем не менее, производство таких баллонов требует организации специальных рабочих мест, использования дорогостоящего сварочного оборудования и привлечения специалистов высокой квалификации, в частности, для работы на установках лазерной и электронно-лучевой сварки, а также их обслуживания.

Задача, решаемая первым вариантом изобретения, и достигаемый технический результат заключаются в создании технологичной и достаточно простой конструкции баллонов высокого давления, повышении производительности их сборки и, соответственно, снижении издержек производства.

Для решения поставленной задачи и достижения заявленного технического результата в известном сосуде высокого давления, включающем герметичный корпус с днищами, по меньшей мере, двумя элементами обечаек, каждая из которых имеет, по меньшей мере, один открытый торец, и силовую оболочку из, по меньшей мере, одного слоя армированной пластмассы, элементы обечаек с открытых торцов контактируют между собой внахлест, при этом нахлесточный контакт элементов обечаек осуществляется с использованием герметизирующего слоя адгезивного состава и образованием клеевого соединения, причем величина взаимного нахлеста элементов обечаек рассчитывается по формуле:

L≥p×D/(4×σ),

где р - расчетное давление разрушения сосуда;

D - максимальный диаметр корпуса сосуда в зоне клеевого соединения;

σ - расчетное напряжение разрушения полимеризованного слоя адгезива на сдвиг,

а силовая оболочка выполнена с перехлестом клеевых нахлесточных соединений и заходом на днища.

Кроме этого, часть, по меньшей мере, одного из элементов обечайки, обеспечивающая нахлесточное соединение, выполнена ступенчатой.

Приведенный выше для первого варианта изобретения уровень техники применим и для второго изобретения группы.

Задача, решаемая вторым вариантом изобретения, и достигаемый технический результат также заключаются в создании технологичной и достаточно простой конструкции баллонов высокого давления, повышении производительности их сборки и, соответственно, снижении издержек производства.

Для решения поставленной задачи и достижения заявленного технического результата в известном сосуде высокого давления, включающем герметичный корпус с днищами, по меньшей мере, двумя элементами обечаек, каждая из которых имеет, по меньшей мере, один открытый торец, и силовую оболочку из, по меньшей мере, одного слоя армированной пластмассы, элементы обечаек с открытых торцов контактируют между собой встык, причем зоны стыков дополнительно снабжены, по меньшей мере, одним соединительным нахлесточным кольцом, при этом нахлесточный контакт элементов обечаек и нахлесточного кольца осуществляется с использованием герметизирующего слоя адгезивного состава и образованием клеевого соединения, причем величина взаимного нахлеста для каждого элемента обечайки и нахлесточного кольца рассчитывается по формуле:

L≥p×D/(4×σ),

где р - расчетное давление разрушения сосуда;

D - максимальный диаметр корпуса сосуда в зоне клеевого соединения;

σ - расчетное напряжение разрушения полимеризованного слоя адгезива на сдвиг,

а силовая оболочка выполнена с перехлестом клеевых нахлесточных соединений и заходом на днища.

Кроме этого, части, по меньшей мере, двух контактирующих между собой встык элементов обечаек в месте соединения с нахлесточным кольцом выполнены ступенчатыми.

Следует отметить, что под термином «элемент обечайки» понимается цилиндрическая часть любой детали герметичного корпуса сосуда высокого давления, посредством которой, в случае настоящего изобретения, обеспечивается их неразъемное соединение, за исключением нахлесточного кольца - дополнительной технологической детали, обеспечивающей возможность нахлесточного соединения двух соседних элементов обечаек. Таким образом, элементы обечаек присутствуют на торцах как одного днища корпуса сосуда в виде его цилиндрической части, так и на другом - в случае изготовления герметичного корпуса из двух днищ, одно из которых имеет горловину, а другое выполнено глухим, а также, безусловно, с двух торцов собственно обечайки - в случае изготовления герметичного корпуса из двух днищ с цилиндрической обечайкой или несколькими цилиндрическими обечайками между ними. Независимо от конструкции днища и наличия в нем горловины для обеспечения возможности реализовать заявленное изобретение необходимо, чтобы его открытая с торца часть была цилиндрической, т.е. содержала бы элемент обечайки.

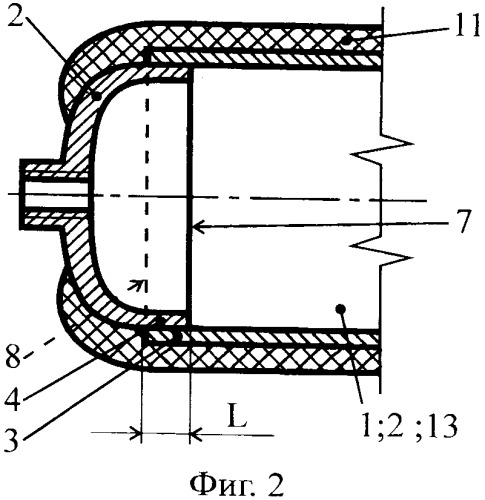

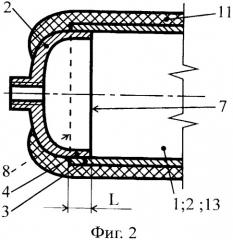

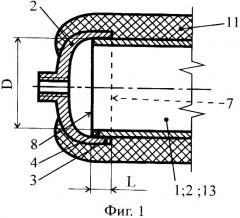

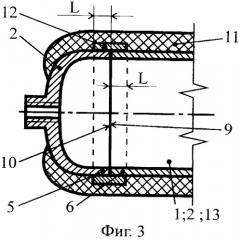

Изобретение иллюстрируется чертежами, где

на фиг.1 показана типовая конструкция сосуда высокого давления;

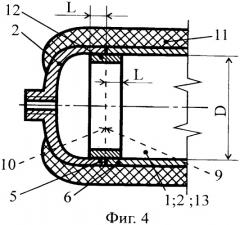

на фиг.2-4 изображены варианты конструкции сосуда высокого давления;

на фиг.5-8 - возможные варианты соединения деталей в сосуде высокого давления.

Сосуд высокого давления включает герметичный корпус 1 с днищами 2 (и 2'), по меньшей мере, двумя элементами обечаек 3, 4 и 5, 6, каждая из которых имеет, по меньшей мере, один открытый торец 7, 8 или 9, 10 и силовую оболочку 11 из армированной пластмассы или, по меньшей мере, из ее одного слоя. В зависимости от типа соединения элементов обечаек можно выделить два характерных варианта конструкции корпуса 1.

Для первого варианта элементы обечаек 3 и 4 с открытых торцов 7 или 8 контактируют между собой внахлест (см. фиг.1, 2, 5 и 6), при этом нахлесточный контакт элементов обечаек 3 и 4 осуществляется с использованием герметизирующего слоя адгезивного состава и образованием клеевого соединения (условно не показано, но подразумевается).

Для второго варианта элементы обечаек 5 и 6 с открытых торцов 9 или 10 контактируют между собой встык (см. фиг.3, 4, 7 и 8), причем зоны стыков дополнительно снабжены, по меньшей мере, одним соединительным нахлесточным кольцом 12, при этом нахлесточный контакт элементов обечаек 5 и 6 и нахлесточного кольца 12 также осуществляется с использованием герметизирующего слоя адгезивного состава и образованием клеевого соединения (также условно не показано, но подразумевается).

Величина взаимного нахлеста L элементов обечаек 3 и 4 или для каждого элемента обечайки 5 и 6 и нахлесточного кольца 12 рассчитывается по формуле:

L≥p×D/(4×σ),

где р - расчетное давление разрушения сосуда;

D - максимальный диаметр корпуса сосуда в зоне клеевого соединения;

σ - расчетное напряжение разрушения полимеризованного слоя адгезива на сдвиг,

а силовая оболочка 11 выполнена с перехлестом клеевых нахлесточных соединений и заходом на днища 2.

Величина взаимного нахлеста L была определена из условия, что напряжение разрушения полимеризованного слоя адгезива на сдвиг σ равняется отношению сдвигающего усилия к площади сдвигаемой поверхности. В свою очередь, сдвигающее усилие равняется площади проекции днища 2 или 2', помноженной на расчетное давление р разрушения сосуда, а площадь сдвигаемой поверхности равняется длине соответствующей окружности элемента обечайки 2, 4 или 5, 6 в зоне их соединения между собой или их соединения с нахлесточным кольцом 12, помноженной на ширину полимеризованного слоя адгезива (она же - величина взаимного нахлеста L).

Адгезивный состав (он же - полимерная композиция) представляет собой, например, анаэробный или какой-либо другой клей, выпускаемый отечественной промышленностью (например, см. каталог [Составы анаэробные уплотняющие (герметики). Клеи акриловые. ФГУП «НИИ полимеров», Дзержинск, 1999]), или его зарубежные аналоги, распространяемые под торговой маркой LOCTITE®, AGA и др.

Особенностями конструкции корпуса 1 является то, что часть элементов обечайки 3 или 4 (см. фиг.5 или 6), обеспечивающая нахлесточное соединение, выполнена ступенчатой. Точно так же части двух контактирующих между собой встык элементов обечаек 5 и 6 в месте соединения с нахлесточным кольцом 12 (см. фиг.7 или 8) выполнены ступенчатыми. Следует отметить, что ступенька (раздача, обжим, калибровка, вытяжка и т.д.) может выполняться на детали исходя из соображений технологичности, условий эксплуатации баллона, возможностей оборудования и т.д., именно по этой причине на чертежах представлены лишь характерные варианты ступенчатой формы элементов обечаек 3, 4 и 5, 6.

Потенциально перечисленные выше особенности герметичного корпуса 1 могут быть реализованы одновременно в одном сосуде, т.е. открытые торцы 7 и 8 элементов обечаек 3 и 4 со стороны, например, одного днища 2 могут контактировать между собой внахлест, а открытые торцы других, условно не показанных элементов обечаек (это может быть соединение другого днища с другим концом обечайки - условно не показаны), могут контактировать между собой встык, включая также возможность выполнения составленной по тому же принципу цилиндрической обечайки 13, которой условно можно считать правую часть корпуса 1 на чертежах (в дополнение к тому, что в других случаях это может быть вытянутое или раскатанное днище 2').

И наоборот, открытые торцы 9 и 10 элементов обечаек 5 и 6 днища 2 могут контактировать между собой встык, а открытые торцы других, условно не показанных элементов обечаек могут контактировать между собой внахлест. И так, в любых сочетаниях.

Рассмотрим типовые примеры изготовления сосудов высокого давления, соответствующие обоим вариантам изобретния.

Исходные данные для проектирования.

Необходимо изготовить сосуд, рассчитанный на рабочее давление р=15 МПа, герметичный металлический корпус 1 которого выполнен из стали 10Х18Н10Т (хотя, корпус 1 может быть выполнен из алюминиевого сплава, может быть неметаллическим, например, композитным и т.д.) с минимальной толщиной стенки 1 мм, с максимальным диаметром D в зоне соединения деталей корпуса 1, равным 150 мм. Расчетное напряжение разрушения полимеризованного слоя адгезива на сдвиг σ=20 МПа. Принятое давление разрушения сосуда - 36 МПа - определяется путем умножения величины рабочего давления на нормативный коэффициент k=2,4, определенный в ПБ 03576-03 («Правила устройства и безопасной эксплуатации сосудов, работающих под давлением»).

Рассчитаем величину взаимного нахлеста L элементов обечаек 3 и 4 (или взаимного нахлеста L для каждого элемента обечайки 5 и 6 и нахлесточного кольца 12):

L≥p×D/(4×σ)=(36×150)/(4×20)=67,5 мм.

Для дальнейшего проектирования и использования величину взаимного нахлеста L принимаем равной 70 мм.

Пример 1. Баллон включает два днища 2 и 2', например, как показано на фиг.1.

Берут днище 2 с горловиной как менее тяжелое и на внутреннюю поверхность нахлесточного участка 3 по окружности наносят адгезивный состав на величину 70 мм. Подготовленное днище 2 надевают на глухое днище 2' на величину 70 мм. Адгезив в этом случае выполняет функцию смазки, позволяя достаточно легко преодолеть силу трения в зазоре между соединяемыми деталями. Собственно, адгезив может вначале наноситься и на глухое днище 2' - все зависит от конкретных условий производства, технологических возможностей, привычки работников, устоявшихся традиций и т.д. По истечении технологически установленного времени, которое составляет не менее 20 минут, при температуре не ниже 5°С в зазоре между деталями при отсутствии кислорода воздуха и при содействии ионов металла происходит полимеризация состава с образованием неразъемного соединения, несущего функцию уплотнения. Оптимальным режимом выдерживания являются 20-24 часа и температура 20-22°С. За это время происходит полная полимеризация адгезива. Таким образом, достигается надежная герметизация соединения и надежная фиксация деталей 2 и 2' относительно друг друга.

Полученный корпус 1 отправляют на следующую технологическую операцию - намотку волокном для получения силовой оболочки с обязательным перехлестом клеевого нахлесточного соединения и заходом на днища 2 и 2'.

После выдерживания баллона он готов для дальнейшего использования по назначению.

Пример 2. Аналогичен примеру 1.

Разница заключается в том, что днища собираются «всухую», а анаэробный состав наносят на зону стыка, предварительно повернув корпус 1 днищем 2 вниз.

Однокомпонентный, как правило, жидкий анаэробный состав за счет механического вытеснения и за счет капиллярных свойств растекается в зазоре между деталями, заполняя тем самым тот объем зазора, который равен объему использованного жидкого состава. В случае если часть состава попадет за установленные пределы соединения, например, за открытый торец 8, то, благодаря свойствам анаэробных составов его излишки просочатся (стекут) без последующей полимеризации.

Пример 3. Баллон включает днище 2 с горловиной, цилиндрическую обечайку 13, глухое днище 2' и нахлесточное кольцо 12, например, как показано на фиг.3.

Берут днище 2 с горловиной и на наружную поверхность нахлесточного участка 5 по окружности наносят адгезивный состав на величину 70 мм и надевают нахлесточное кольцо 12, которое имеет ширину 70+70=140 мм. По истечении технологически установленного времени происходит полимеризация состава с образованием неразъемного соединения элемента обечайки 5 и нахлесточного кольца 12.

Далее на открытую внутреннюю поверхность нахлесточного кольца 12 (на величину 70 мм) также наносят анаэробный состав.

Подготовленное днище 2 надевают на цилиндрическую обечайку 13. Открытый торец 9 днища 2 контактирует с открытым торцом 10 обечайки 13 встык при посредничестве нахлесточного кольца 12. Анаэробный состав полимеризуется и корпус 1 отправляется на армирование пластмассой.

Далее аналогично примеру 1.

Возможны другие примеры реализации изобретения в рамках использования существенных признаков в их различном сочетании. Во всех случаях в конструкции сосуда высокого давления тонкостенный металлический корпус 1 обеспечивает герметичность, а силовая оболочка 11 - прочность изделия.

Таким образом, использование изобретения позволяет создать разнообразные технологичные варианты достаточно простой конструкции композитных баллонов высокого давления, повысить производительность их сборки и снизить издержки производства.

1. Сосуд высокого давления, включающий герметичный корпус с днищами, по меньшей мере, двумя элементами обечаек, каждая из которых имеет, по меньшей мере, один открытый торец, и силовую оболочку из, по меньшей мере, одного слоя армированной пластмассы, отличающийся тем, что элементы обечаек с открытых торцов контактируют между собой внахлест, при этом нахлесточный контакт элементов обечаек осуществляется с использованием герметизирующего слоя адгезивного состава и образованием клеевого соединения, причем величина взаимного нахлеста элементов обечаек рассчитывается по формуле:

L≥p·D/(4·σ),

где р - расчетное давление разрушения сосуда;

D - максимальный диаметр корпуса сосуда в зоне клеевого соединения;

σ - расчетное напряжение разрушения полимеризованного слоя адгезива на сдвиг,

а силовая оболочка выполнена с перехлестом клеевых нахлесточных соединений и заходом на днища.

2. Сосуд по п.1, отличающийся тем, что часть, по меньшей мере, одного из элементов обечайки, обеспечивающая нахлесточное соединение, выполнена ступенчатой.

3. Сосуд высокого давления, включающий герметичный корпус с днищами, по меньшей мере, двумя элементами обечаек, каждая из которых имеет, по меньшей мере, один открытый торец, и силовую оболочку из, по меньшей мере, одного слоя армированной пластмассы, отличающийся тем, что элементы обечаек с открытых торцов контактируют между собой встык, причем зоны стыков дополнительно снабжены, по меньшей мере, одним соединительным нахлесточным кольцом, при этом нахлесточный контакт элементов обечаек и нахлесточного конца осуществляется с использованием герметизирующего слоя адгезивного состава и образованием клеевого соединения, причем величина взаимного нахлеста для каждого элемента обечайки и нахлесточного кольца рассчитывается по формуле:

L≥p·D/(4·σ),

где р - расчетное давление разрушения сосуда;

D - максимальный диаметр корпуса сосуда в зоне клеевого соединения;

σ - расчетное напряжение разрушения полимеризованного слоя адгезива на сдвиг,

а силовая оболочка выполнена с перехлестом клеевых нахлесточных соединений и заходом на днища.

4. Сосуд по п.1, отличающийся тем, что части, по меньшей мере, двух контактирующих между собой встык элементов обечаек в месте соединения с нахлесточным кольцом выполнены ступенчатыми.