Зерносушилка

Иллюстрации

Показать всеИзобретение относится к области сельского хозяйства и может использоваться для сушки зерна, обезвоживания сыпучих и гранулированных материалов. Новым в изобретении является то, что зерносушилка снабжена тремя, последовательно расположенными в вертикальной плоскости зонами-секциями сушки, между которыми расположены зоны отлежки зерна с механическим устройством для его перемешивания, а воздухораспределительная система выполнена в виде подводящего диффузора, разделенного по высоте на три зоны с вентилятором в каждой, притом каждая из зон соединена с соответствующей зоной-секцией сушки, при этом во всех зонах-секциях сушки и зонах отлежки установлены измерительные средства для контроля температуры, влажности и уровня зерна, а зоны-секции сушки и зоны отлежки разделены между собой жалюзийным выпускным аппаратом. Кроме этого, зоны подводящего диффузора второй и третьей зон-секций сушки снабжены патрубком подсоса атмосферного воздуха и в первой зоне отлежки установлены два датчика уровня зерна. Реализация предлагаемого изобретения позволяет повысить качество зерна и уменьшить затраты путем обеспечения интенсификации процесса сушки зерна. 2 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области сельского хозяйства и служит для сушки зерна, обезвоживания сыпучих и гранулированных материалов.

Известна зерносушилка, состоящая из двух шахт, собранных из трех бункеров, трех распределительных камер агента сушки, двух воздуховодов и разгрузочного устройства, притом имеет трехступенчатый режим сушки, агент сушки используется трижды, поочередно во всех грех бункерах, а в бункерах размещены вертикальные многоступенчатые воздухораспределительные жалюзийные секции, собранные из наклонных полок, причем каждая секция с одной стороны имеет глухую стенку, с другой - окна и расположена так, что окна рядом стоящих секций направлены в противоположные стороны, а секции среднего бункера развернуты на 180° по отношению к секциям верхнего и нижнего бункеров, что обеспечивает реверсивную подачу агента сушки, при этом конструкция и расположение жалюзийных секций, два боковых воздуховода, соединяющих нижний и средний бункера, и вентилятор дают возможность подавать агент сушки, использованный в нижнем бункере, в средний бункер под разрежением, а в верхний - под давлением, при постепенном понижении температуры агента сушки, что способствует сохранению качества зерна, экономии топлива, причем разгрузка высушенного зерна происходит равномерно, возможен процесс как периодической, так и непрерывной разгрузки благодаря цилиндрам со штоками, обеспечивающим возможность движения вертикально-подвижным разгрузочным планкам, плотно, с зазором не более 5 мм, прилегающим к подвижным полкам разгрузочного устройства, на которые поступает высушенное зерно, секции же, собранные из трех полок, могут использоваться как короба (RU 2170399, 03.31.2000).

Недостатком зерносушилки является то, что в случае исходного материала высокой влажности она не обеспечивает достижение кондиционных показателей за однократный его пропуск.

Задачей изобретения является повышение качества зерна и уменьшение затрат путем обеспечения возможности для интенсификации процесса сушки зерна.

Поставленная цель, в отличие от прототипа, достигается тем, что зерносушилка содержит две сушильные шахты с коробами, воздухораспределительную систему, жалюзи, выпускной аппарат, теплогенератор, зоны сушки, притом она снабжена тремя, последовательно расположенными в вертикальной плоскости зонами-секциями сушки, между которыми расположены зоны отлежки зерна с механическим устройством для его перемешивания, а воздухораспределительная система выполнена в виде подводящего диффузора, разделенного по высоте на три зоны с вентилятором в каждой, притом каждая из зон соединена с соответствующей зоной-секцией сушки, при этом во всех зонах-секциях сушки и зонах отлежки установлены измерительные средства для контроля температуры, влажности и уровня зерна, а зоны-секции сушки и зоны отлежки разделены между собой жалюзийным выпускным аппаратом. Зоны подводящего диффузора второй и третьей зон-секций сушки снабжены патрубком подсоса атмосферного воздуха. В первой зоне отлежки установлены два датчика уровня зерна.

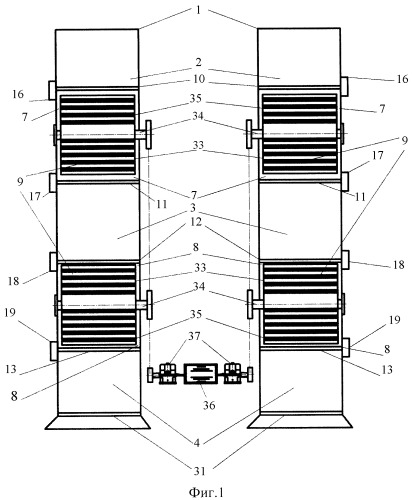

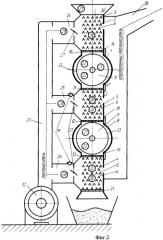

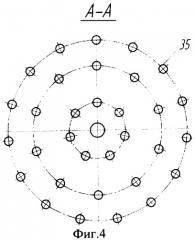

На фиг.1 представлена зерносушилка, вид спереди, на фиг.2 приведена зерносушилка, вид сбоку, на фиг.3 приведено устройство для перемешивания зерна, на фиг.4 приведен разрез А-А устройства для перемешивания зерна, на фиг.5 показан жалюзийный выпускной аппарат, вид сверху, на фиг.6 представлен жалюзийный выпускной аппарат, вид сбоку.

Зерносушилка (фиг.1) содержит две шахты 1, каждая из которых имеет три зоны-секции сушки (фиг.2) 2, 3, 4, расположенные последовательно в вертикальной плоскости с подводящими 5 и отводящими коробами 6, и две зоны отлежки 7 и 8, снабженные механическим устройством 9 для перемешивания зерна в этих зонах.

Между зонами-секциями сушки зерна 2-4 расположены две зоны отлежки зерна 7 и 8.

Каждая из зон-секций 2, 3, 4 и зон отлежки 7 и 8 имеют жалюзийный выпускной аппарат 10, 11, 12, 13 для выпуска зерна, содержащий поворотные секции (фиг.5, 6) 14 и ограничитель хода 15, привод которого осуществляется исполнительным механизмом (фиг.2) 16, 17, 18, 19. Зоны-секции сушки 2-4 и зоны отлежки 7 и 8 снабжены измерительными приборами для контроля температуры, влажности и уровня зерна. Так, зоны-секции 2, 3 и 4 содержат датчики температуры 20, причем зоны-секции 3 и 4, а также зона отлежки 7 имеют влагомеры 21. Зоны отлежки 7 и 8 имеют датчики уровня зерна 22, причем зона отлежки 7 содержит два датчика уровня зерна 22, расположенных по высоте этой зоны. Воздухораспределительная система выполнена в виде подводящего диффузора 23, который разделен по высоте на три зоны 24, 25, 26, причем каждая его зона 24-26 соединена с соответствующей зоной-секцией сушки 2-4. Каждая из этих зон имеет воздушную заслонку 27 и вентилятор 28, а зоны 25 и 26 подводящего диффузора 23 - патрубок подсоса атмосферного воздуха 29. Зерносушилка имеет приемный бункер 30, содержащий влагомер 21, выпускной аппарат 31, и оснащена теплогенератором 32. Механическое устройство 9 для перемешивания зерна включает в себя барабан 33 (фиг.3), имеющий центральную ось вращения (фиг.1) 34 со стержнями (фиг.4) 35 круглого сечения, привод которого осуществляется посредством цепной передачи за счет электродвигателя (фиг.1) 36 с редукторами 37. Отработанный агент сушки удаляется через отводящий диффузор (фиг.2) 38.

Принцип работы сушильной камеры заключается в следующем. Сырое зерно поступает в приемный бункер 30, где влагомер 21 измеряет начальное состояние продукта сушки, далее происходит наполнение первой зоны-секции сушки 2 зерном, где оно, продвигаясь сверху вниз между подводящими 5 и отводящими коробами 6, обдувается теплоносителем и быстро нагревается до максимально допустимой температуры, далее поступает в зону отлежки 7 через жалюзийный выпускной аппарат 10, оснащенный поворотными секциями 14. Следует отметить, что зоны отлежки 7 и 8 не содержат подводящих 5 и отводящих коробов 6, следовательно, в них нет подвода теплоносителя. Этот прием необходим для обеспечения релаксации зерновки и выравнивания полей влагосодержания зерновой массы, для последующей интенсивной стадии сушки в зоне-секции 3, где с наибольшей допустимой скоростью из зерна испаряется влага без существенного изменения температуры материала. Контроль процесса сушки осуществляется при помощи управляемого потока теплоносителя, температурой которого управляет патрубок подсоса атмосферного воздуха 29 в зонах-секциях 3, 4 и заслонка 27, имеющаяся в трех зонах 24, 25, 26 подводящего диффузора 23. Напор теплоносителя по зонам-секциям 2, 3 и 4 регулируется силой воздушного напора вентиляторов 28, установленных в каждой их трех зон-секций 2, 3, 4. Для обеспечения дифференцированных режимов сушки по зонам-секциям 2 и 3 зона отлежки 7 способна создавать резервный запас зерна для обеспечения непрерывности процесса. Для этого зона отлежки 7 содержит два датчика уровня зерна 22, расположенных на разной ее высоте. При движении зерна из зоны-секции 2 посредством жалюзийного выпускного аппарата 10 оно попадает в зону отлежки 7, где перемешивается механическим устройством 9. Привод механического устройства 9 для перемешивания зерна осуществляют посредством цепной передачи за счет электродвигателя 36 и редукторов 37. Стержни 34, расположенные по всему сечению барабана 33, необходимы для интенсивного перемешивания зерновой массы, тем самым обеспечивая наиболее эффективное выравнивание полей влагосодержания. При наполнении зоны отлежки 7 до уровня 75% срабатывает жалюзийный выпускной аппарат 11, привод которого осуществляется исполнительным механизмом 17, закрытие поворотных секций 14 жалюзийного выпускного аппарата 11 будет иметь место при уровне зерна 25%, тем самым обеспечивая необходимый запас зерна для непрерывности процесса сушки. При разном времени пребывания зерна в зонах-секциях 2 и 3 может нарушиться непрерывность процесса сушки, чтобы это компенсировать, необходим запас зерна, который создает зона отлежки 7.

Каждый жалюзийный выпускной аппарат 10, 11, 12, 13 оснащен своим исполнительным механизмом 16, 17, 18, 19 открытия поворотных секций 14.

Зерно, поступая вниз по подводящим 5 и отводящим коробам 6, движется по зоне-секции 3, постепенно просушиваясь. Эта зона-секция 3 снабжена датчиком температуры 20 и влагомером 21.

Через жалюзийный выпускной аппарат 12 зерно поступает в зону отлежки 8, где так же, как и в зоне 7 перемешивается механическим устройством 9. При наполнении зоны отлежки 8 до уровня 75% срабатывает жалюзийный выпускной аппарат 13, привод которого осуществляется исполнительным механизмом 19. Выпуск зерна из зоны отлежки 8 происходит полностью.

В зависимости от параметров зерна на выходе из второй зоны отлежки 8 происходит процесс охлаждения или досушивания или же продолжается основной процесс сушки в зоне-секции 4. После чего через выпускной аппарат 31 зерно удаляется из шахты 1 зерносушилки.

Выбор назначения третьей зоны-секции 4 сушки в конкретных условиях функционирования обуславливается показаниями датчиков температуры 20 в зонах-секциях 2 и 3 показаниями влагомера 21 в зоне-секции 3.

Сушка зерна происходит за 1 пропуск его через зерносушилку, процесс непрерывен, а использование второй зоны-секции сушки 3 дает возможность осуществить более интенсивную сушку зерна, что способствует росту производительности сушилки на 25-35%.

Повышение качества зерна достигается за счет прохождения зерном зон отлежки 7 и 8, способствующих релаксации зерновой массы.

Зерносушилка может быть легко реализована и использована в сельскохозяйственном производстве.

1. Зерносушилка, содержащая две сушильных шахты с коробами, воздухораспределительную систему, жалюзи, выпускной аппарат, теплогенератор, зоны сушки, отличающаяся тем, что она снабжена тремя, последовательно расположенными в вертикальной плоскости зонами-секциями сушки, между которыми расположены зоны отлежки зерна с механическим устройством для его перемешивания, а воздухораспределительная система выполнена в виде подводящего диффузора, разделенного по высоте на три зоны с вентилятором в каждой, притом каждая из зон соединена с соответствующей зоной-секцией сушки, при этом во всех зонах-секциях сушки и зонах отлежки установлены измерительные средства для контроля температуры, влажности и уровня зерна, а зоны-секции сушки и зоны отлежки разделены между собой жалюзийным выпускным аппаратом.

2. Зерносушилка по п.1, отличающаяся тем, что зоны подводящего диффузора второй и третьей зон-секций сушки снабжены патрубком подсоса атмосферного воздуха.

3. Зерносушилка по п.1, отличающаяся тем, что в первой зоне отлежки установлены два датчика уровня зерна.