Ядерная энергетическая установка

Иллюстрации

Показать всеИзобретение относится к ядерной технике и может быть использовано в реакторных установках с жидкометаллическим охлаждением. Ядерная энергетическая установка содержит реактор с тяжелым жидкометаллическим теплоносителем. Под свободным уровнем теплоносителя размещены активная зона, парогенераторы, главные циркуляционные насосы, система защитного газа и устройство ввода газовой смеси в виде вращающейся от электро- или турбопривода газовой напорной камеры. Напорная камера устройства установлена в тракте циркуляции жидкометаллического теплоносителя и сообщена газовыми каналами с системой защитного газа и объемом циркулирующего жидкометаллического теплоносителя. При этом газовые каналы выполнены в валах главных циркуляционных насосов. Напорная камера образована отверстиями в стенке вала насоса со стороны набегающего потока теплоносителя. Отверстия профилированы дугообразными лопатками. Дугообразные лопатки расположены во всасывающей полости перед лопатками рабочего колеса насоса. Изобретение позволяет упростить конструкцию ядерной энергетической установки и повысить ее безопасность. 4 ил.

Реферат

Решение относится к ядерной технике и может быть использовано в реакторных установках с жидкометаллическим охлаждением.

Известна ядерная энергетическая установка, содержащая реактор с жидкометаллическим свинцовым теплоносителем или его сплавами, с размещенными под свободным уровнем активной зоной, парогенераторами, главными циркуляционными насосами, системой защитного газа и устройством ввода газовой смеси, устройство ввода газовой смеси выполнено в виде вращающейся от электродвигателя или турбопривода газовой напорной камеры, установленной в тракте циркуляции жидкометаллического теплоносителя и сообщенной каналами с системой защитного газа и с объемом циркулирующего жидкометаллического теплоносителя, а верхняя и нижняя стенки газовой напорной камеры являются несущими циркуляторов жидкометаллического теплоносителя, формирующих направленный двухкомпонентный поток теплоноситель-газ. В газовой напорной камере верхняя и нижняя стенки газовой напорной камеры выполнены в виде соосных дисков, на наружных поверхностях которых установлены лопатки и поперечные диски, формирующие совместно два рабочих колеса циркулятора, разделенные напорной камерой; каналы, сообщающие напорную камеру с системой защитного газа, выполнены в вале, передающем вращение от электродвигателя к напорной камере; газовый объем напорной камеры сообщен с объемом циркулирующего жидкометаллического теплоносителя через щелевой кольцевой зазор, образованный периферийными областями верхнего и нижнего соосных дисков (см. Патент РФ №2247435, класс МПК 7 G21C 9/00, 2005) - прототип.

Недостатком данного технического решения является введение в состав радиационно-опасного высокотемпературного жидкометаллического контура нескольких дополнительных единиц оборудования.

Недостатком такого оборудования является наличие в его составе вала, передающего крутящий момент от электродвигателя вращающемуся устройству ввода газа. Длина (протяженность) этого вала складывается из толщины слоя биологической защиты над крышкой реакторного блока (более 1,0 м); толщины крышки (0,1-0,2 м); высоты газового объема между этой крышкой и свободной поверхностью жидкого металла (около 1,0 м) и величиной заглубления вращающегося устройства ввода газа. С учетом возможного изменения положения свободного уровня в установках такого типа величина заглубления должна иметь значения от 1,0 до 2,0 м. Как полагали проектные проработки, суммарная длина рассматриваемого вала составляет от 3,0 до 4,0 м для реакторной установки типа БРЕСТ мощностью 300 МВт. Для установок большей мощности длина вала значительно возрастает. Диаметр этого вала 30-60 мм. Для обеспечения его работы требуется система подшипников, работающих при высоких температурах в жидком металле и в газе. Создание такого вала является сложной научно-технической проблемой.

Введение дополнительных единиц в состав реакторного контура увеличивает его массогабаритные характеристики, увеличивает его стоимость, усложняет эксплуатацию и ухудшает показатели безопасности установки в целом.

Задачи, решаемые изобретением, - совершенствование конструкции ядерной энергетической установки, повышение ее экономичности и безопасности.

Технический результат - сокращение числа механизмов в реакторном контуре ядерной энергетической установки за счет передачи функций исключаемого оборудования главным циркуляционным насосам реакторного контура; исключение из состава контура дополнительного оборудования с недостаточно надежными элементами; уменьшение массогабаритных характеристик ядерной энергетической установки; упрощение ее эксплуатации.

Технический результат достигается тем, что в ядерной энергетической установке, содержащей реактор с тяжелым жидкометаллическим теплоносителем, с размещенными под свободным уровнем активной зоной, парогенераторами, главными циркуляционными насосами, системой защитного газа и устройством ввода газовой смеси в виде вращающейся от электро- или турбопривода газовой напорной камеры, установленной в тракте циркуляции жидкометаллического теплоносителя и сообщенной газовыми каналами с системой защитного газа и с объемом циркулирующего жидкометаллического теплоносителя, газовые каналы выполнены в валах главных циркуляционных насосов, а напорная камера образована отверстиями в стенке вала насоса со стороны набегающего потока теплоносителя, профилированными дугообразными лопатками, расположенными во всасывающей полости перед рабочими лопатками насоса.

Применение предлагаемого технического решения позволяет:

- сократить число механизмов в составе реакторного контура за счет передачи функций исключаемого оборудования главным циркуляционным насосам;

- исключить из состава контура дополнительное (вспомогательное) оборудование с недостаточно надежными элементами;

- уменьшить массогабаритные показатели реакторного контура и ядерной энергетической установки в целом.

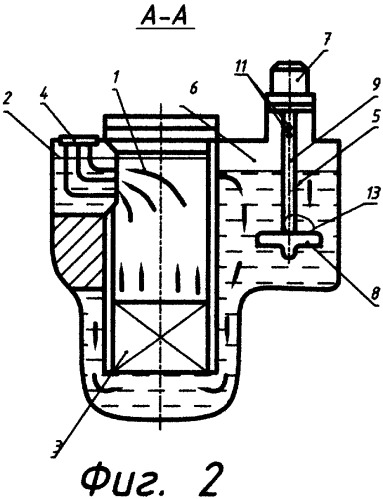

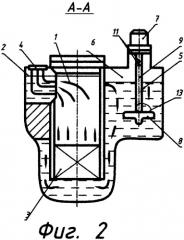

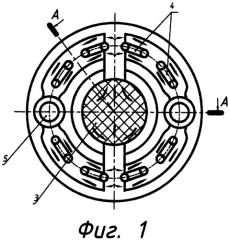

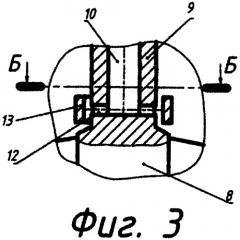

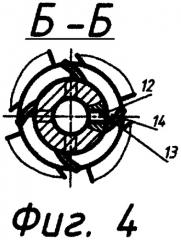

На фиг.1 представлена схема вида сверху реакторной установки; на фиг.2 - схема реакторной установки в вертикальном разрезе А-А по парогенератору и главному циркуляционному насосу; на фиг.3 - схема устройства ввода газовой смеси, на фиг.4 - разрез Б-Б устройства ввода газовой смеси.

В ядерном реакторе 1, содержащем тяжелый жидкометаллический теплоноситель, под свободным уровнем 2 теплоносителя размещены активная зона 3, испарительная и пароперегревательная секции парогенератора 4, главные циркуляционные насосы 5 осевого типа.

Над свободным уровнем 2 находится газовый объем 6 реактора 1, входящий в состав системы защитного газа.

Между приводом 7 и рабочим колесом 8 насоса 5 осевого типа расположен вал 9. Вал 9 имеет осевой канал 10, сообщенный с газовым объемом каналами 11. Отверстиями 12 в стенке в нижней части вала насоса осевой канал 10 сообщен с объемом циркулирующего жидкометаллического теплоносителя во всасывающей полости перед рабочими лопатками насоса. На внешней поверхности вала 9 насоса перед отверстиями 12 со стороны набегающего потока теплоносителя установлены профилированные дугообразные лопатки 13. Отверстия 12, профилированные лопатки 13 и объем жидкометаллического теплоносителя во всасывающей полости 14 перед лопатками 13 образуют вращающуюся напорную камеру.

Работа ядерной энергетической установки осуществляется следующим образом.

В процессе эксплуатации ядерной энергетической установки в объеме теплоносителя и на внутренних поверхностях реактора 1, оболочек твэл активной зоны 3, на поверхностях парогенератора 4, контактирующих с жидким металлом, главных циркуляционных насосов 5 формируются частицы и отложения примесей. Частицы имеют переменный физико-химический состав на основе соединений продуктов коррозии конструкционных материалов, оксидов теплоносителя и др. Длительная надежная эксплуатация ядерной энергетической установки возможна только при условии очистки теплоносителя и поверхностей реакторного контура от частиц и отложений примесей. Методом очистки от этих примесей, освоенным и использующимся для очистки реакторного контура и свинец-висмутового теплоносителя отечественных серийных атомных подводных лодок, является очистка двухкомпонентным потоком жидкометаллический теплоноситель-газ.

В предлагаемом техническом решении двухкомпонентная смесь жидкий металл-газ формируется в газовых напорных камерах, образованных радиальными отверстиями 12, профилированными лопатками 13 и объемом жидкометаллического теплоносителя во всасывающей полости перед лопатками рабочего колеса 8.

При вводе в работу главных циркуляционных насосов 5 в газовом объеме отверстий 12 создается давление, превышающее давление в объеме жидкого металла. Это превышение достигается за счет центробежных сил во всасывающей полости насоса перед рабочими лопатками и локальным повышением давления на нижней кромке профилированных лопаток 13.

Газ из газового объема над свободным уровнем 2 теплоносителя поступает через каналы 11 в осевой канал 10 вала 9 главных циркуляционных насосов 5, в отверстия 12.

Газ внедряется в поток циркулирующего жидкометаллического теплоносителя и образует пузыри, поступающие в проточную часть насоса, где они дробятся. В составе двухкомпонентного потока наряду с пузырями, естественным образом образующимися в контуре за счет захвата жидким металлом газа, газовые пузыри циркулируют в контуре. За счет действия поверхностных сил частицы примесей концентрируются на поверхности газовых пузырей и в процессе флотации выносят их на свободные поверхности теплоносителя в контуре. Газ из пузырей сепарируется на свободном уровне 2 теплоносителя, поступает в газовый объем, откуда через каналы 11 засасывается в осевой канал 10 вала 9 главного циркуляционного насоса 5, выходит через отверстие 12, снова поступает в объем теплоносителя, и описанный процесс повторяется. Профилированные дугообразные лопатки 13 служат для отделения объема теплоносителя в напорной камере от оставшегося объема теплоносителя. При вращении вала 9 насоса 5 вместе со всасывающей полостью 14 в напорной камере образуется область пониженного давления, и защитный газ всасывается в объем теплоносителя в напорной камере.

При необходимости очистки контура от оксидов теплоносителя после аварийного разуплотнения, аварии «межконтурная неплотность парогенератора», ремонтов и др. в газовой системе защитный газ (аргон, гелий) заменяют на водородосодержащую газовую смесь. В этом режиме работы ядерной энергетической установки ввод восстановительной смеси в жидкометаллический теплоноситель осуществляется согласно процессам, описанным выше. Водород, взаимодействуя с оксидами теплоносителя, восстанавливает их, разрушает их возможные образования и отложения на внутренних поверхностях контура. В газовом пузыре на его поверхности за счет реакции восстановления оксида теплоносителя образуется водяной пар. В составе газопаровой смеси он сепарируется на свободном уровне теплоносителя 2, конденсируется в специальных конденсаторах и выводится из контура. После завершения очистки от оксидов теплоносителя производится замена газовой смеси в системе газа на защитный газ (аргон, гелий).

Применение предлагаемого технического решения позволяет:

- упростить эксплуатацию ядерной энергетической установки и повысить ее безопасность;

- повысить экономичность установки за счет сокращения затрат на дополнительное оборудование и капитальных затрат, связанных с его размещением в реакторном контуре.

Ядерная энергетическая установка, содержащая реактор с тяжелым жидкометаллическим теплоносителем, с размещенными под свободным уровнем теплоносителя активной зоной, парогенераторами, главными циркуляционными насосами, системой защитного газа и устройством ввода газовой смеси в виде вращающейся от электро- или турбопривода газовой напорной камеры, установленной в тракте циркуляции жидкометаллического теплоносителя и сообщенной газовыми каналами с системой защитного газа и объемом циркулирующего жидкометаллического теплоносителя, отличающаяся тем, что газовые каналы выполнены в валах главных циркуляционных насосов, а напорная камера образована отверстиями в стенке вала насоса со стороны набегающего потока теплоносителя, профилированными дугообразными лопатками, расположенными во всасывающей полости перед лопатками рабочего колеса насоса.