Способ получения магнитной жидкости

Иллюстрации

Показать всеИзобретение относится к технологии получения магнитной жидкости, применяемой в магнитогидростатических сепараторах для разделения фаз при очистке нефтесодержащих вод и утилизации нефтешламов. Способ включает образование суспензии магнетита путем соосаждения из растворов металлов, покрытие поверхности частиц магнетита адсорбированным слоем стабилизирующего вещества, подогрев суспензии магнитных частиц с адсорбированным на них слоем стабилизирующего вещества, разделение на фракции с извлечением магнитной жидкости. При этом соосаждение из растворов металлов проводят путем парциального окисления солей железа (II) солями меди (II), взятых в соотношении 1:0,6, в качестве стабилизурующего вещества используют смесь олеиновой кислоты и олеата натрия, взятых в соотношении 4:1, и вводят жидкость-носитель после подогрева суспензии магнитных частиц с адсорбированным на них слоем стабилизирующего вещества. Магнитных жидкостей получают с высокими магнитными характеристиками при снижении себестоимости производства. 3 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к технологии получения магнитной жидкости, применяемой в магнитогидростатических сепараторах для разделения фаз при очистке нефтесодержащих вод и утилизации нефтешламов.

Известен способ (патент Великобритании №1439031), включающий осаждение магнетита с использованием солей железа (II) и железа (III) 25%-ным раствором аммиака и гидроксида калия, где в качестве стабилизатора использовалась олеиновая кислота, а в качестве дисперсионной среды - керосин. Использование дорогостоящего сырья (соли трехвалентного железа не производятся в России) делает экономически не выгодным получение магнетита с целью дальнейшего использования в процессах очистки нефтесодержащих вод и утилизации нефтешламов.

Известен также способ получения магнитной жидкости (патент №1658752), состоящий из осаждения магнетита из водного раствора солей двух- и трехвалентного железа раствором аммиака, отделения осадка магнетита от маточного раствора и пептизации его в растворе олеиновой кислоты в керосине, где в качестве солей железа используют отходы бромного производства (раствор хлорида железа (III)) и металлообрабатывающих производств. Однако отходы производств содержат сопутствующие ионы металлов Mg2+, Cr3+, Ni2+, Cu2+ и т.п, которые в определенной концентрации (которая не всегда контролируется) являются токсичными, осложняя производственные условия, и, кроме того, способствуют ухудшению магнитных характеристик.

Наиболее близким к предлагаемому является способ получения магнитной жидкости (патент №2193251), включающий образование суспензии магнетита путем соосаждения из растворов ионов двух- и трехвалентного железа, покрытие поверхности частиц магнетита адсорбированным слоем стабилизирующего вещества, подогрев, отделение от суспензии фракции, содержащей стабилизированные магнитные частицы. В качестве источника трехвалентного железа используют солянокислый раствор осадка-отхода очистки сточных вод гальванических цехов, который также содержит сопутствующие ионы металлов, способствующие в дальнейшем ухудшению магнитных характеристик жидкости. Недостатком является также трудоемкость данного процесса получения магнитной жидкости.

Задачей изобретения является усовершенствование способа получения магнитных жидкостей с высокими магнитными характеристиками, снижение себестоимости производства.

Это достигается тем, что в способе получения магнитной жидкости, включающем образование суспензии магнетита путем соосаждения из растворов металлов, покрытие поверхности частиц магнетита адсорбированным слоем стабилизирующего вещества, подогрев суспензии магнитных частиц с адсорбированным на них слоем стабилизирующего вещества, разделение на фракции, причем соосаждение из растворов металлов проводят путем парциального окисления солей железа (II) солями меди (II), взятых в соотношении 1:0,6, в качестве стабилизирующего вещества используют смесь олеиновой кислоты и олеата натрия при их соотношении 4:1, а жидкость-носитель вводят после подогрева суспензии магнитных частиц с адсорбированным на них слоем стабилизирующего вещества. Кроме того, парциальное окисление солей железа (II) солями меди (II) проводят при интенсивном перемешивании при рН 8,0-8,5 и температуре 20-25°С. Стабилизирующее вещество берут при соотношении твердая фаза и стабилизатор, как 1,5:2,0, а разделение фаз осуществляют на магнитном сепараторе с дальнейшим отделением воды выпариванием.

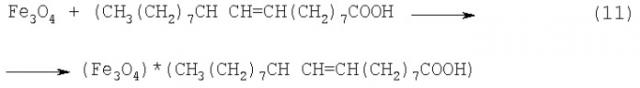

Способ получения магнитной жидкости и сопутствующий ему химический процесс представлен следующим образом:

1. Получение высокодисперсных частиц магнетита. В качестве исходного раствора использовали соли железа (II), а частичное окисление его до трехвалентного осуществляли солями меди (II), при этом в качестве осадителя использовали раствор аммиака.

2. Введение ПАВ - олеиновой кислоты и олеата натрия, подогрев смеси до 95°С

3. Добавление жидкости-носителя - керосина без подогрева и разделение фаз с отделением полученной воды выпариванием

Экспериментальным путем было доказано, что на качество получаемого магнетита существенное влияние оказывает соотношение солей железа и меди (II). При синтезе магнетита следует следить за тем, чтобы скорость реакции окисления Fe(OH)2 не превышала скорость образования магнетита, причем отношение скорости образования магнетита к скорости дегидратации FeOOH должно быть как можно больше. При этом скорость дегидратации не должна быть высокой, так как в противном случае в результате срастания мелких частиц будут образовываться крупные частицы магнетита, не пригодные для синтеза магнетита. Наилучшие результаты получены при соотношении Cu (II)/Fe (II), равном 1:0,6.

В ходе исследований условий проведения синтеза использовали как совместное, так и последовательное осаждение. При последовательном осаждении к раствору сульфата железа (II) добавляли раствор аммиака в количестве, достаточном для последующего осаждения гидроксида меди (II), после чего добавляли раствор сульфата меди (II). В другом случае раствор аммиака добавляли к раствору сульфата меди (II), а затем приливали раствор сульфата железа (II). При совместном осаждении смешивались растворы сульфатов железа (II) и меди (II) и к ним добавлялся аммиак. Осаждение проводили при интенсивном перемешивании. Установлено, что интенсивное перемешивание и быстрое добавление одного реагента к другому снимает вопрос о порядке смешивания растворов, во всех случаях образуются высокодисперсные частицы с размерами, пригодными для синтеза магнетита (10-35 нм), однако при совместном осаждении гидроксидов образуются более мелкие частицы (10-15 нм), чем при раздельном осаждении, кроме того, при этом не образуется крупных частиц, которые нужно отделять центрифугированием.

Было установлено, что фазовый состав продуктов окисления гидроксида железа (II) в значительной степени зависит от рН осаждения: при рН<-5,4 образуется -γFeOOH, при рН от 5,4 до 11,5 - Fe3O4, при рН от 11,5 до 12,4 - αFeOOH. В связи с этим нами были исследованы процессы осаждения магнетита в интервале рН 5,4-11,5. Полученные результаты говорят о том, что после стабилизации наиболее устойчивые коллоидные системы образуются при рН=8,0-8,5; уменьшение рН до 7 или его увеличение до 10 приводит либо к расслоению коллоида, либо к получению низкоконцентрированных систем, не пригодных для получения магнитных жидкостей.

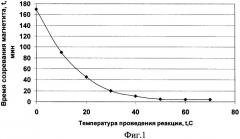

Исследование влияния температуры (фиг.1) показало, что повышение температуры синтеза выше 30°С приводит к дегидратации осадка, что оказывает существенное влияние на размеры частиц магнетита (диаметр частиц увеличивается с 15 до 40 нм), при снижении температуры синтеза до 15°С скорость дегидратации понижается, но это приводит к резкому снижению скорости окисления гидроксида Fe (II), поэтому оптимальной для проведения синтеза является температура 20-25°С.

Установлено также, что оптимальное отношение твердой фазы и стабилизирующего вещества составляет 1,5:2,0.

Также проведено исследование влияния условий стабилизации на свойства получаемой магнитной жидкости: стабилизацию ферромагнитных частиц проводили через определенные интервалы времени после образования осадка, а его пептизацию непосредственно после стабилизации и после отстоя стабилизированных частиц. Как показали полученные результаты, стадия созревания магнетита протекает настолько быстро, что осаждать выпавшие частицы магнетита нет необходимости, т.е пептизацию в растворителе можно проводить сразу же после стабилизации ферромагнитных частиц.

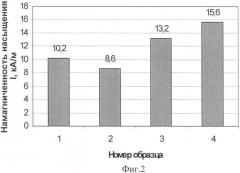

Изучена зависимость намагниченности насыщения магнитной жидкости от способа добавления жидкости-носителя и стабилизатора (фиг.2). Были приготовлены четыре образца магнитной жидкости. Первый образец готовился путем подогревания магнетита до 95°С, после чего добавлялись без подогрева керосин и олеиновая кислота. Образец №2 представлял магнитную жидкость, при приготовлении которой магнетит подогревали до 95°С на водяной бане, затем добавлялась олеиновая кислота без подогрева, а керосин с подогревом до 80°С. В образце №3 магнетит подогревался до 95°С, а олеиновая кислота и керосин предварительно смешивались и добавлялись без подогрева. Образец №4 представлял собой магнитную жидкость, в ходе приготовления которой в смесь олеиновой кислоты и магнетита после их подогрева до 95°С добавлялся керосин без подогрева. Наилучшей намагниченностью насыщения обладает образец №4. Таким образом, изменяя порядок взаимодействия компонентов магнитной жидкости, удается существенно улучшить магнитные показатели.

Полученную суспензию магнитных частиц с адсорбированным на них слоем стабилизирующего вещества пропускали через область неоднородного магнитного поля, которое дополнительно способствует омагничиванию суспензии и интенсифицирует процесс разделения фаз, и извлекали магнитную жидкость с дальнейшим выпариванием из нее воды.

Примеры конкретного выполнения

Пример 1. В реакционный сосуд подают смесь водных растворов сульфатов железа (II) и меди (II), взятых в соотношении 1:0,6, и осаждают 25%-ным раствором аммиака при рН осаждения 8,0. Реакцию осуществляют при непрерывном перемешивании в течение 20 мин при температуре 25°С. Полнота осаждения достигается введением полуторного избытка осадителя, что позволяет избежать стадии промывки магнетита. К полученному продукту добавляют стабилизирующее вещество - смесь олеиновой кислоты и олеата натрия, взятых в соотношении олеиновая кислота - олеат натрия 4:1. Соотношение твердая фаза - стабилизирующее вещество составляет 1,5:2,0 и нагревают до 95°С, после чего добавляют жидкость - носитель керосин без подогрева и разделяют фазы на магнитном сепараторе с отделением полученной воды выпариванием. После охлаждения магнитной жидкости измерялись ее магнитные характеристики, которые приведены в таблице.

Пример 2. Процесс протекает аналогично. Парциальное окисление солей железа (II) солями меди (II) проводят при при рН 8,2 и температуре 22°С. Характеристики полученной магнитной жидкости приведены в таблице.

Пример 3. Процесс протекает аналогично. Парциальное окисление солей железа (II) солями меди (II) проводят при интенсивном перемешивании при рН 8,5 и температуре 25°С. Характеристики полученной магнитной жидкости приведены в таблице.

| Характеристики магнитных жидкостей | ||||

| Параметры магнитной жидкости | Магнитная жидкость, полученная | |||

| По прототипу | По примеру 1 | По примеру 2 | По примеру 3 | |

| Плотность р, кг/м3 | 972 | 980 | 983 | 989 |

| Объемная доля магнетита, q>s, % | 4,29 | 3,60 | 3,72 | 3,84 |

| Намагниченность насыщения, кА/м | 12,15 | 13,7 | 15,15 | 16,5 |

| Стабильность, сутки | 423 | 598 | 593 | 597 |

Полученные данные говорят о том, что полученная по предложенному нами способу магнитная жидкость обладает высокой стабильностью (эффектов расслоения не наблюдалось) и хорошей намагниченностью насыщения, при этом себестоимость в 1,5 раза дешевле, чем у аналогов. Способ позволяет удешевить процесс за счет использования в качестве одного из исходных растворов сульфата меди (II) вместо дорогостоящего импортного сырья и отходов вредных производств и сделать процесс менее трудоемким.

1. Способ получения магнитной жидкости, включающий образование суспензии магнетита путем соосаждения из растворов металлов, покрытие поверхности частиц магнетита адсорбированным слоем стабилизирующего вещества, подогрев суспензии магнитных частиц с адсорбированным на них слоем стабилизирующего вещества, разделение на фракции с извлечением магнитной жидкости, отличающийся тем, что соосаждение из растворов металлов проводят путем парциального окисления солей железа (II) солями меди (II), взятых в соотношении 1:0,6, в качестве стабилизирующего вещества используют смесь олеиновой кислоты и олеата натрия при их соотношении 4:1, и вводят жидкость-носитель после подогрева суспензии магнитных частиц с адсорбированным на них слоем стабилизирующего вещества.

2. Способ по п.1, отличающийся тем, что парциальное окисление солей железа (II) солями меди (II) проводят при интенсивном перемешивании при pH 8,0-8,5 и температуре 20-25°С.

3. Способ по п.1, отличающийся тем, что стабилизирующее вещество берут при соотношении твердая фаза - стабилизирующее вещество, как 1,5:2,0.

4. Способ по п.1, отличающийся тем, что разделение фаз осуществляют на магнитном сепараторе с дальнейшим отделением воды выпариванием.