Вал, способ его изготовления, устройство для реализации способа

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к соединительному элементу в виде вала передающего вращательное движение между двумя машинными частями. Вал содержит два выполненных с возможностью подключения к различным электрическим потенциалам электрически проводящих соединительных элемента (2, 3), а также выдерживающую скручивающую нагрузку изоляционную трубу (4). Оба соединительных элемента (2, 3) закреплены каждый на одном из обоих концов изоляционной трубы (4). Для того, чтобы вал мог передавать также большие крутящие моменты, для крепления, по меньшей мере, одного из обоих соединительных элементов (2, 3) предусмотрено клеевое соединение (59) с заполненным клеем зазором (10), или заделку в виде концевого участка трубы, изготовленного способом литья. Техническим результатом изобретения является улучшение передачи больших крутящих моментов, а также улучшение диэлектрических и механических свойств устройства. 4 н. и 13 з.п. ф-лы, 6 ил.

Реферат

Изобретение исходит из вала согласно ограничительной части пункта 1 формулы изобретения. Этот вал выполнен осесимметричным и содержит два могущие иметь различные электрические потенциалы электрически проводящие соединительные элементы, а также выдерживающую скручивающую нагрузку изоляционную трубу. Оба соединительных элемента закреплены каждый на одном из двух концов изоляционной трубы. Вводимый в один из соединительных элементов от привода крутящий момент через изоляционную трубу передается на второй соединительный элемент и оттуда на исполнительное устройство. За счет расположенной между обоими соединительными элементами изоляционной трубы оба соединительных элемента могут нести различные электрические потенциалы, так что такой вал можно применять в качестве поворотного вала, прежде всего, в электрических устройствах высокого напряжения, в частности в переключателях.

Изобретение относится также к способу изготовления такого вала, а также к устройству для реализации способа.

Уровень техники

Ограничительная часть пункта 1 формулы изобретения относится к валу согласно уровню техники, описанному, например, в DE 10118473 А. Указанный вал передает вращательное движение между двумя находящимися на различных электрических потенциалах машинными частями. Для предотвращения искрения вал имеет выполненное в виде изоляционной шайбы расширение.

В DE 3641632 A1 описан способ изготовления усиленной волокном штанги, работающей на растяжение или сжатие. Эта штанга имеет несколько слоев пластмассового волокна, которые зафиксированы в отверждаемой пластмассе. Волокна удерживаются с геометрическим замыканием в проходящих в виде колец вокруг оси штанги прорезях, которые заделаны в конические наружные поверхности двух арматур тяги. Для улучшения геометрического замыкания предусмотрено кольцо, перекрывающее слои волокна. Это кольцо усиливает геометрическое замыкание между уложенными в прорези слоями волокна и арматурой. За счет этого можно передавать особенно большие усилия сжатия и растяжения.

Применяемый также в качестве толкателя элемент передачи усилия описан в DE 3322132 A1. Этот передающий усилие элемент имеет электрически изолирующую армированную волокном пластмассовую штангу. По меньшей мере, в один из обоих концов пластмассовой штанги заделаны конусы, в которые входят выступы выполненного в виде гильзы концевого участка стальной соединительной арматуры. Выступы создаются после надевания гильзы на конец штанги с помощью закатки гильзы. За счет этого при толкательном движении достигается геометрическое замыкание между пластмассовой штангой и соединительной арматурой. Кроме того, с помощью клея, который предусмотрен в зазоре, образованном между гильзой и концом штанги, устраняется люфт между штангой и арматурой и тем самым улучшается геометрическое замыкание.

Передающий усилие элемент, в котором две металлические соединительные арматуры находятся на расстоянии друг от друга за счет изоляционной трубы на основе материала LCP, описан в ЕР 899764 A1. Геометрическое замыкание между арматурой и изоляционной трубой достигается с помощью прессовой посадки и/или с помощью склеивания.

Кроме того, из учебника С.Хильдебранда «Детали точной механики», издательство VEB Verlag Technik, Берлин, 4 издание (1980), в частности, страница 167 и далее, известно, что заделки являются точно заданными, жесткими, неразъемными и обеспечивающими геометрическое замыкание соединениями прочных, в большинстве случаев металлических частей с частями, которые состоят из пластически деформируемых (отливаемых, прессуемых) и часто затем отвердевающих материалов.

Сущность изобретения

Изобретение, как оно определено в пунктах 1-17 формулы изобретения, решает задачу создания вала указанного вначале типа, который отличается хорошими параметрами передачи при возникновении больших крутящих моментов, и способа, с помощью которого можно изготавливать такой вал особенно экономичным образом, а также устройства для реализации способа.

В первом варианте выполнения изобретения хорошие передаточные параметры вала достигаются с помощью клеевого соединения, которое образовано выполненным на одном конце изоляционной трубы конусом, который проходит от наружной поверхности к внутренней поверхности изоляционной трубы, а также выполненным в одном из обоих соединительных элементов противоконусом, и образованным конусом и противоконусом и заполненным клеем зазором. За счет того, что клей проходит от внутренней поверхности изоляционной трубы до ее наружной поверхности, при повороте усилие от клеевого соединения передается на весь имеющийся в поперечном сечении материал изоляционной трубы. В результате исключаются большие срезающие усилия, которые возникают в валах, в которых зазор с клеем предусмотрен лишь между арматурой и наружной поверхностью.

Если материал изоляционной трубы содержит усиленный волокном полимер и усиление волокном выполнено за счет намотки уложенного слоями волокна, то при вращении усилие из клеевого соединения передается непосредственно на все имеющиеся в поперечном сечении слои волокна. Конус должен в этом случае пересекать слои под углом примерно от 10 до 30° относительно оси изоляционной трубы. Было установлено, что в этом случае слой клея передает подлежащее передаче усилие особенно равномерно практически во все слои волокна, за счет чего особенно эффективным образом улучшается, в частности, передача больших крутящих моментов.

Поскольку при выполнении крепежных средств в виде клеевого соединения в валу имеется полое пространство, ограниченное внутренней поверхностью изоляционной трубы и соединительными элементами, то рекомендуется уменьшать нежелательно высокое давление в полом пространстве с помощью проходящего снаружи в полое пространство канала выравнивания давления.

Во втором варианте выполнения изобретения хорошие передаточные параметры вала обеспечиваются с помощью заделки, которая образована концевым участком одного из обоих соединительных элементов в качестве подлежащей заделке части и концевым участком выполненной способом литья изоляционной трубы в качестве тела заделки, при этом в заделке концевой участок соединительного элемента имеет отклоняющийся от круга профиль. За счет заделки достигаются геометрическое замыкание и отсутствие люфта между заделанным соединительным элементом и изоляционной трубой, тем самым обеспечивается передача больших крутящих моментов независимо от клеевого соединения. Поскольку этот вал изготавливается с помощью литья, то отпадает необходимость обработки изоляционной трубы резанием, а также вклеивания соединительных элементов, и за счет очень точного управления процессом литья можно обеспечивать хорошее качество изоляционной трубы и тем самым также вала, прежде всего, относительно их диэлектрических и механических свойств.

Во втором варианте выполнения вала согласно изобретению, по меньшей мере, один из соединительных элементов целесообразно имеет проходящий в направлении оси изоляционной трубы продольный канал. Применяемое при изготовлении изоляционной трубы для поддержки внутренней стенки эластичное формовочное тело можно после процесса изготовления удалить через этот канал. Если волоконное усиление изоляционной трубы выполнено за счет намотки уложенного слоями волокна, то рекомендуется предусматривать проходящие радиально через слои волокна усиливающие волокна. При доле проходящих преимущественно в радиальном направлении усиливающих волокон около 0,5-5%, предпочтительно 1-3% волоконного усиления, достигается особенно высокая прочность на скручивание изоляционной трубы и, тем самым, также вала.

Способ, с помощью которого можно особенно просто изготавливать вал, согласно второму варианту выполнения изобретения характеризуется следующими стадиями способа:

(1) из соединительных элементов и трубчатого волоконного корпуса образуют предварительный корпус, по существу, соответствующий подлежащему изготовлению валу относительно его геометрических размеров,

(2) волоконный корпус и участок предварительного корпуса, который содержит охватываемые волоконным телом части обоих соединительных элементов, закладывают в литейную форму,

(3) волоконный корпус пропитывают в литейной форме жидким полимером, и

(4) пропитанный полимером волоконный корпус подвергают отвердеванию с образованием фиксирующей соединительные элементы изоляционной трубы.

В этом способе отпадают отдельное от способа изготовления вала изготовление изоляционной трубы, обработка резанием изоляционной трубы, а также вклеивание соединительных элементов. Поскольку процесс изготовления изоляционной трубы является непосредственной частью процесса изготовления вала, то можно очень точно контролировать параметры изготовления, за счет чего обеспечивается хорошее качество вала, в частности, относительно его диэлектрических и механических свойств.

Согласно предпочтительной модификации этого способа перед вводом в литейную форму внутреннюю поверхность и наружную поверхность трубчатого волоконного корпуса подпирают эластичными, непроницаемыми для газа и жидкости формовочными телами. В этом случае при выполнении способа можно контролируемым образом влиять на процесс формирования изоляционной трубы. В то же время после затвердевания можно удалять без разрушения формовочные тела.

Предпочтительно растягивать подпирающее наружную поверхность эластичное формовочное тело в радиальном направлении перед установкой на волоконный корпус. Эта мера облегчает установку формовочного тела на волоконный корпус и обеспечивает также придание волоконному корпусу предварительного напряжения, благоприятно воздействующего на формирование изоляционной трубы и тем самым передающего усилие элемента.

На формирование и, прежде всего, качество изоляционной трубы и, тем самым, передающего усилие элемента можно влиять особенно благоприятным образом, когда в формовочное тело при отвердевании подается давление. При этом в зависимости от величины давления в сильной степени подавляются за счет сжатия неизбежные пузырьки газа в жидком полимере, в волоконном корпусе или на подлежащих заделке участках соединительных элементов, что приводит к значительному улучшению диэлектрических свойств вала.

Для обеспечения с помощью простых средств механически особенно стабильного вала волоконный корпус необходимо изготавливать посредством намотки нескольких слоев волокна на намоточный сердечник, при этом намоточный сердечник должен быть образован из соединительных элементов и подпирающего внутреннюю поверхность волоконного корпуса эластичного формовочного тела.

Если при изготовления волоконного корпуса через слои волокна дополнительно проходят, в основном, радиально направленные усиливающие волокна, то с помощью простых средств значительно улучшается прочность вала при кручении.

Для обеспечения повторного применения подпирающего внутреннюю поверхность волоконного корпуса эластичного формовочного тела рекомендуется выполнить один из соединительных элементов полым. В этом случае формовочное тело можно после затвердевания обычно термореактивного или термопластичного полимера пластично деформировать и извлечь без разрушения через полое пространство наружу. Проникновение жидкого полимера в полое пространство при пропитке волоконного корпуса исключается, когда в подпирающее внутреннюю поверхность волоконного корпуса эластичное формовочное тело перед пропиткой подают сжатый газ.

Предпочтительное устройство для реализации способа согласно изобретению имеет литейную форму, по меньшей мере, с пятью отверстиями, из которых первое и второе отверстия служат для прохода обоих соединительных элементов, третье отверстие служит для подачи жидкого полимера, четвертое отверстие служит для вентиляции литейной формы, а пятое отверстие служит для подачи сжатого газа, который при отвердевании жидкого полимера воздействует с приданием формы на пропитанный волоконный корпус.

Устройство предпочтительно содержит также намоточный инструмент с намоточным сердечником, который образован обоими соединительными элементами и расположенным между обоими соединительными элементами эластичным формовочным телом и служит для размещения волоконного корпуса. Кроме того, устройство предпочтительно имеет также инструмент для горячей запрессовки с выполненной в виде полого цилиндра вакуумной камерой, две торцевые стороны которой содержат каждая отверстие для прохода обмотанного волоконным корпусом намоточного сердечника, а также расположенную внутри камеры, проходящую в радиальном направлении и содержащую отверстие уплотнительную поверхность, на которую с герметизацией опирается кольцевая кромка выполненного в виде полого цилиндра эластичного формовочного тела.

Краткое описание чертежей

Ниже приводится подробное описание примеров выполнения изобретения и тем самым обеспечиваемые дополнительные преимущества со ссылками на чертежи, на которых изображено:

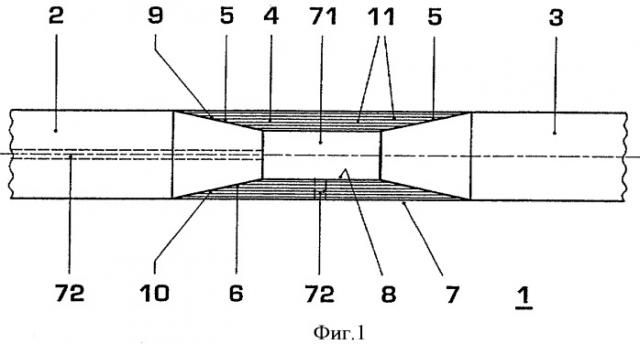

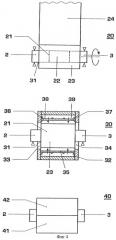

фиг.1 - первый вариант выполнения вала согласно изобретению, вид сбоку, при этом изоляционная труба показана в разрезе вдоль оси;

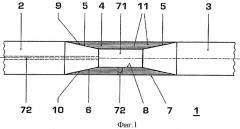

фиг.2 - второй вариант выполнения вала согласно изобретению, вид сбоку, при этом изоляционная труба показана также в разрезе вдоль оси;

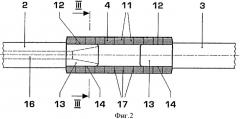

фиг.3 - разрез вала по линии Ill-Ill на фиг.2, вид сверху в направлении стрелки;

фиг.4 - схема устройства для изготовления вала согласно фиг.2;

фиг.5 - разрез в осевом направлении параллельно плоскости чертежа литейной формы устройства согласно фиг.4; и

фиг.6 - часть литейной формы согласно фиг.5, в увеличенном масштабе.

Пути реализации изобретения

На всех чертежах обозначены одинаковыми позициями одинаково действующие части. Показанные на фиг.1 и 2 варианты выполнения вала 1 согласно изобретению содержат каждый два выполненных с возможностью подключения к разным электрическим потенциалам соединительных элемента 2, 3 из электрически проводящего материала, например из алюминия, а также выдерживающую нагрузки на скручивание трубу 4 из электрически изолирующего материала на основе усиленного волокном полимера с хорошими механическими, тепловыми и электрическими свойствами. В качестве усиливающего волокна можно использовать прежде всего пластмассовое волокно, например, на основе арамида или сложного полиэфира, а также неорганическое волокно, такое как стекловолокно. По технологическим соображениям и по соображениям хорошей механической прочности при передаче крутящих моментов целесообразно применять волокно, которое располагается слоями, в которых волокна расположены под углом около 30-60°, обычно около 45° к оси вала. Вместо слоев можно в качестве волоконного усиления, в принципе, применять также ткани или маты или же волокно можно укладывать жгутами с помощью способа намотки. В качестве полимера можно использовать, прежде всего, смолы на эпоксидной основе или на основе сложного полиэфира. Для улучшения сцепления полимерной смолы целесообразно покрывать окруженные волокном участки соединительных элементов 2, 3 грунтовкой. Оба соединительных элемента 2, 3 закреплены каждый на одном из концов изоляционной трубы 4. В таком вале 1 соединительный элемент 2 может находиться, например, на потенциале земли, а соединительный элемент 3 - на высоковольтном потенциале. С помощью находящегося на потенциале земли привода (не изображен) можно через вал 1 передавать усилие на подлежащий приведению в действие элемент, например контактную систему высоковольтного переключательного устройства. За счет подходящего закрепления соединительных элементов 2, 3 на концах изоляционной трубы 4 можно даже при небольших размерах вала 1 передавать большой крутящий момент и тем самым обеспечивать большое ускорение подлежащего приведению в действие элемента.

В показанном на фиг.1 варианте выполнения вала крепление обеспечивается с помощью двух клеевых соединений 5, каждое из которых образовано сформированным на конце изоляционной трубы конусом 6, который проходит от наружной поверхности 7 до внутренней поверхности 8 изоляционной трубы 4, а также сформированным в соединительном элементе 2, соответственно, 3 противоконусом 9 и образованным между конусом 6 и противоконусом 9 зазором, заполненным клеем. Клеевые соединения 5 проходят от внутренней поверхности 8 изоляционной трубы 4 до ее наружной поверхности 7. За счет этого усилие передается клеевым соединением 5 непосредственно на все имеющиеся в поперечном сечении трубы волокна волоконного усиления. Таким образом, минимизируются усилия срезания между отдельными волокнами, которые возникают в передаточных элементах, согласно уровню техники, в которых клеевое соединение имеется лишь между наружной поверхностью 7 и соединительным элементом 2, соответственно, 3. Поскольку усилие передается через все слои волокна поперечного сечения трубы, то передающий усилие элемент может воспринимать не только большие крутящие моменты, но также большие усилия растяжения. Поэтому он пригоден не только в качестве вала, но и тяги. Однако при применении в качестве тяги рекомендуется для увеличения прочности на растяжение располагать волокна преимущественно в направлении растяжения.

Если, согласно фиг.1, волоконное усиление изоляционной трубы 4 образовано за счет намотки слоями уложенных волокон 11, то конус 6 должен пересекать слои 11 волокна под углом около 10-30° относительно оси изоляционной трубы. Было установлено, что в этом случае при нагрузке передающего усилие элемента 1 крутящим моментом подлежащее передаче усилие одновременно и равномерно передается практически во все волокна. Поэтому эта модификация вала 1 может передавать особенно большие крутящие моменты.

Показанный на фиг.1 вал можно изготавливать следующим образом: отрезания на заданную длину предварительного корпуса изоляционной трубы 4 из предварительно изготовленной с помощью мокрой намотки изоляционной трубы большой длины, формирования конусов 6 в предварительном корпусе с помощью токарной обработки и/или шлифования, формирования противоконусов на обоих соединительных элементах 2 из предварительной обработки конусов 6 и противоконусов 9 подходящим клеем, например, на эпоксидной основе, соединения изоляционной трубы 4 и соединительных элементов 2, 3 с образованием узкого зазора 10 для клея, отвердевания клея с образованием вала 1.

В качестве альтернативного решения изоляционную трубу можно изготавливать также с помощью пултрузии или с помощью любого другого способа, подходящего для изготовления усиленных волокном полимерных труб.

При изготовлении вала 1 образуется полое пространство 71, ограниченное внутренней поверхностью 8 изоляционной трубы 4 и соединительными элементами 2, 3. Это полое пространство является практически герметичным. Для предотвращения возникновения в полом пространстве нежелательного давления при склеивании во время процесса изготовления или позднее при работе вала вследствие высокой температуры в полое пространство 71 входит ведущий наружу канал 72 выравнивания давления. Это канал соединяет полое пространство 71 с окружающим вал наружным пространством и, таким образом, устраняет возможно возникающее в полом пространстве избыточное давление. Для обеспечения благоприятных электрических свойств вала этот канал предпочтительно предусмотрен в диэлектрически слабо нагружаемых зонах вала и предпочтительно проходит, как показано на фиг.1, радиально через стенку изоляционной трубы в середине между обоими соединительными элементами 2, 3 и/или в осевом направлении через один из соединительных элементов 2, 3. Обычно канал выравнивания давления выполнен в виде отверстия с диаметром в несколько миллиметров, например 2-4 мм.

В варианте выполнения, показанном на фиг.2, крепление обеспечивается с помощью двух заделок 12, которые в качестве подлежащей заделке части 13 имеют каждая участок соединительного элемента 2, 3, проходящий в направлении оси изоляционной трубы 4, а в качестве заделываемого тела 14 - концевой участок изоляционной трубы 4. Заделки 12 изготавливают литейным способом за счет того, что предварительно изготовленный предварительный корпус вала 1, содержащий соединительные элементы 2, 3 и волоконный корпус, заливают полимером.

За счет заделки обеспечиваются геометрическое замыкание и отсутствие люфта между заделанным соединительным элементом 2, соответственно, 3 и изоляционной трубой 4, а также можно передавать большие усилия растяжения и крутящие моменты без клеевого соединения. Поскольку этот передающий усилие элемент изготовлен с помощью технологии литья, то отпадает необходимость в чистовой обработке изоляционной трубы и вклеивании соединительных элементов. Кроме того, за счет точного управления процессом литья можно обеспечивать хорошее качество изоляционной трубы 4 и тем самым также вала, соответственно, передающего усилие элемента 1, в частности, относительно преимущественных диэлектрических параметров и хороших механических свойств.

На фиг.3 показано, что заделываемый участок 13 соединительного элемента 2 выполнен в виде элемента с геометрическим замыканием и имеет в направлении периметра вокруг оси изоляционной трубы 4 отклоняющийся от круга профиль 15, например, в виде многоугольника. Таким образом, между изоляционной трубой 4 и соединительным элементом 2 обеспечивается геометрическое замыкание. Соответствующим образом можно обеспечить также геометрическое замыкание между изоляционной трубой 4 и соединительным элементом 3. Вместо многоугольника профиль может иметь также эллипсную структуру или другую ротационно несимметричную структуру. За счет этого обеспечиваются особенно хорошие передаточные параметры при возникновении больших крутящих моментов, что требуется, например, от приводного вала для контактной системы устройства для сверхвысоких токов. На профиле могут быть, при необходимости, образованы также в направлении периметра углубления или расширения. За счет этого обеспечивается дополнительное геометрическое замыкание при нагрузке на растяжение.

Как показано на фиг.2 и 3, соединительный элемент 2 содержит проходящий в направлении оси изоляционной трубы 4 продольный канал 16. Применяемое при изготовлении изоляционной трубы 4 в литейном процессе для опоры внутренней стенки волоконного корпуса показанное на фиг.5 и 6 эластичное формовочное тело 22 из эластомерного материала, такого как силикон, можно после изготовления вала 1 удалить через этот канал. Формовочное тело имеет согласованную с профилем 15 наружную поверхность и предпочтительно выполнено полым. В этом случае его можно изнутри нагружать давлением и расширять радиально наружу за счет его эластичности.

Как показано на фиг.2, волоконное усиление изоляционной трубы 4 образовано за счет намотки уложенных слоями волокон 11. На фиг.2 схематично показаны также проходящие через слои 11 преимущественно в радиальном направлении усилительные волокна 17. При доле около 0,5-5%, предпочтительно 1-3%, эти волокна обеспечивают особенно высокую прочность на скручивание изоляционной трубы 4 и тем самым вала 1.

Передающий усилие элемент 1 согласно фиг.2 и 3 можно изготавливать с помощью устройства, показанного на фиг.4. Это устройство содержит намоточный инструмент 20 с установленным с возможностью вращения намоточным сердечником 21. Намоточный сердечник 21 образован двумя соединительными элементами 2, 3 и расположенным между обоими соединительными элементами формовочным телом 22 и служит для размещения волоконного корпуса 23. Волоконный корпус 23 образован за счет намотки натянутого слоя 24 пластмассового волокна, предпочтительно на основе арамида с весом единицы поверхности в несколько грамм на м, например, 300 г/м. Поэтому волоконный корпус 23 имеет показанные на фиг.2 слои 11 волокна. Дополнительно к этому волоконный корпус 23 может быть усилен показанными на фиг.2 проходящими в радиальном направлении волокнами 17. Затем в намоточном инструменте 20, в основном, образуют подлежащий изготовлению вал 1 относительно его геометрических размеров в соответствии с предварительным корпусом 31. Этот предварительный корпус содержит показанные на фиг.2 подлежащие заделке в изоляционную трубу 4 участки 13 соединительных элементов 2, 3.

Предварительный корпус 31 устанавливают в инструмент 30 горячей запрессовки. Инструмент горячей запрессовки имеет выполненную в виде полого цилиндра вакуумную камеру 32, две торцевые стороны которой имеют каждая отверстие 33, соответственно, 34 для ввода предварительного корпуса 31. Внутри камеры 32 предусмотрено окружающее на расстоянии волоконный корпус 23 эластичное формовочное тело 35, которое также как формовочное тело 22 состоит из эластомерного материала, предпочтительно силикона. Формовочное тело 35 выполнено в виде полого цилиндра и имеет также как формовочное тело 22 в направлении периметра многоугольный профиль. Оба его конца образованы каждый действующими в качестве уплотнительных тел кольцевыми кромками 36 и 37. Эти кромки опираются с герметизацией на проходящие в радиальном направлении и содержащие отверстия 33, 34 уплотнительные поверхности 38. 39. Перед вводом предварительного корпуса 31 в вакуумной камере 32 создают разрежение, и за счет этого формовочное тело 35 с образованием предварительного напряжения проходит радиально наружу (см. фиг.4). В этом случае в увеличенном диаметре формовочного тела 35 имеется достаточное место для предварительного корпуса при его вводе в инструмент горячей запрессовки. За счет заполнения вакуумной камеры воздухом формовочное тело 35 сдвигается внутрь (показано стрелками на фиг.4) и запрессовывается с определенным напряжением на волоконном корпусе 23 предварительного корпуса 31.

Предварительный корпус 31 и поддерживающие его волоконный корпус 23 эластичные формовочные тела 22 и 35 помещают в состоящую из двух частей устойчивую относительно разрежения и давления литейную форму 40 с нижней формой 41 и верхней формой 42. Эта литейная форма показана в разрезе на фиг.5 и 6. После удаления верхней формы 42 поддерживаемый формовочными телами 22, 35 и двумя кольцами 43, 44 предварительный корпус 31 вводят в нижнюю форму 41. Оба кольца 43, 44 выполнены из металла, предпочтительно из устойчивой к смоле стали, и поддерживают обе кромки 36, 37 формовочного тела 35, по существу, с герметизацией относительно вакуума и жидкости. После ввода предварительного корпуса 31 в нижнюю форму 41 устанавливают верхнюю форму 42 и прижимают ее с помощью крепежных средств к нижней форме 41. В этом случае уплотнительные кольца 45 и 46 герметизируют внутреннее пространство литейной формы 40, по существу, с герметизацией относительно вакуума, давления и жидкости от окружающего пространства. Через отверстия 47 и 48 литейной формы 40 проходят наружу соединительные элементы 2, 3. Дополнительное отверстие, ведущее во внутреннее пространство формы, образует продольный канал 16, через который проходит открытый и выполненный с возможностью соединения с источником сжатого газа конец выполненного в виде баллона формовочного тела 22. Через отверстие 49 можно подавать жидкий полимер, например эпоксидную смолу, внутрь формы. Другое отверстие 50 служит для вентиляции внутреннего пространства формы и выполнено с возможностью соединения с вакуумной установкой.

Для изготовления вала, соответственно, передающего усилие элемента, сначала удаляют воздух из внутреннего пространства формы через отверстие 50, а затем через продольный канал 16 подают в формовочное тело 22 сжатый газ. За счет расширяющегося при этом формовочного тела 22 продольный канал 16 закрывается наружу. Как показано на фиг.6, затем через отверстие 49 подают жидкий полимер 51.

Смола проходит через не изображенный, расположенный между опорным кольцом 43 и соединительным элементом 2 кольцевой зазор в волоконный корпус 23 и полностью его пропитывает. За счет находящегося под давлением расширенного и плотно закрывающего канал 16 формовочного тела 22 предотвращается выход смолы через продольный канал 16. Подачу полимера 51 прекращают после полной пропитки волоконного корпуса 23. Отверстия 49 и 50 закрывают. Находящееся по давлением эластичное формовочное тело 22 и опирающееся на нижнюю и верхнюю формы 41, 42 формовочное тело 35 воздействуют теперь на пропитанный полимером волоконный корпус 23 для придания ему формы. Возможно еще находящиеся в жидком полимере пузырьки газа одновременно сжимаются до величины, не влияющей на диэлектрические свойства. Затем находящийся под давлением полимер подвергают отвердеванию при повышенной температуре. При этом образуются показанные на фиг.2 изоляционная труба 4 с обеими заделками 12, соответственно, выполненный в виде вала 1 передающий усилие элемент. После затвердевания полимера снимается давление с формовочного тела 22 и его можно удалить благодаря его эластичной деформации без разрушения из внутреннего пространства литейной формы 40, соответственно, вала 1. После удаления верхней формы 42 можно извлечь вал 1 из нижней формы 41.

Перечень позиций

1 Передающий усилие элемент, вал

2, 3 Соединительные элементы

4 Изоляционная труба

5 Клеевое соединение

6 Конус

7 Наружная поверхность

8 Внутренняя поверхность

9 Противоконус

10 Зазор для клея

11 Слои волокна

12 Заделка

13 Подлежащая заделке часть

14 Концевой участок

15 Профиль

16 Продольный канал

17 Усиливающие волокна

20 Намоточный инструмент

21 Намоточный сердечник

22 Формовочное тело

23 Волоконный корпус

24 Слой пластмассового волокна

30 Инструмент горячей запрессовки

31 Предварительный корпус

32 Вакуумная камера

33, 34 Отверстия

35 Формовочное тело

36, 37 Кромки

38, 39 Уплотнительные поверхности

40 Литейная форма

41 Нижняя форма

42 Верхняя форма

43, 44 Опорные кольца

45, 46 Уплотнительные кольца

47, 48, 49, 50 Отверстия

51 Жидкий полимер

71 Полое пространство

72 Канал выравнивания давления

1. Вал (1), содержащий два выполненных с возможностью подключения к различным электрическим потенциалам, электрически проводящих соединительных элемента (2, 3) и выдерживающую скручивающую нагрузку изоляционную трубу (4) из электроизолирующего материала на основе усиленного волокном полимера, у которого оба соединительных элемента (2, 3) закреплены каждый на одном из обоих концов изоляционной трубы (4), отличающийся тем, что для крепления, по меньшей мере, одного из обоих соединительных элементов (2, 3) на изоляционной трубе (4) предусмотрены следующие средства: клеевое соединение (5), которое образовано сформированным на одном конце изоляционной трубы (4) конусом (6), который проходит от наружной поверхности (7) к внутренней поверхности изоляционной трубы (4), а также сформированным, по меньшей мере, в одном соединительном элементе (2, 3) противоконусом (9), и образованным конусом (б) и противоконусом (9) и заполненным клеем зазором (10).

2. Вал (1), содержащий два выполненных с возможностью подключения к различным электрическим потенциалам, электрически проводящих соединительных элемента (2, 3) и выдерживающую скручивающую нагрузку изоляционную трубу (4) из электроизолирующего материала на основе усиленного волокном полимера, у которого оба соединительных элемента (2, 3) закреплены каждый на одном из обоих концов изоляционной трубы (4), отличающийся тем, что для крепления, по меньшей мере, одного из обоих соединительных элементов (2, 3) на изоляционной трубе (4) предусмотрены следующие средства: заделка (12), которая в качестве подлежащей заделке части (13) имеет проходящий в направлении оси изоляционной трубы (4) участок, по меньшей мере, одного соединительного элемента (2, 3), а в качестве тела (14) заделки - концевой участок, изготовленный способом литья изоляционной трубы (4), причем подлежащая заделке часть (13), по меньшей мере, одного соединительного элемента (2, 3) выполнена в виде обеспечивающего соединение с геометрическим замыканием элемента, который имеет отклоняющийся от круга профиль (15).

3. Вал по п.1, отличающийся тем, что волоконное усиление изоляционной трубы (4) образовано посредством намотки укладываемых слоями волокон (11), при этом конус (6) пересекает слои (11) под углом примерно от 10 до 30° относительно оси изоляционной трубы (4).

4. Вал по одному из п.1 или 3, отличающийся тем, что ограниченное внутренней поверхностью (8) изоляционной трубы (4) и соединительными элементами (2, 3) полое пространство (71) соединено с проходящим из вала (1) каналом (72) выравнивания давления.

5. Вал по п.2, отличающийся тем, что один из соединительных элементов (2, 3) имеет проходящий в направлении оси изоляционной трубы (4) продольный канал (16).

6. Вал по п.4, отличающийся тем, что волоконное усиление изоляционной трубы (4) образовано посредством намотки укладываемых слоями волокон (11) и проходящими, в основном, в радиальном направлении через слои (11) усиливающими волокнами (17).

7. Вал по п.6, отличающийся тем, что доля проходящих, в основном, в радиальном направлении усиливающих волокон (17) составляет около 0,5-5%, предпочтительно 1-3% волоконного усиления.

8. Способ изготовления вала по п.1 или 2, отличающийся тем, что содержит следующие стадии способа: из соединительных элементов (2, 3) и трубчатого волоконного корпуса (23) образуют предварительный корпус (31), по существу, соответствующий подлежащему изготовлению валу (1) относительно его геометрических размеров, перед вводом в литейную форму (40) внутреннюю поверхность и наружную поверхность трубчатого волоконного корпуса (23) подпирают эластичными, непроницаемыми для газа и жидкости формовочными телами (22, 35), волоконный корпус (23) и участок предварительного корпуса (31), который содержит охватываемые волоконным корпусом части обоих соединительных элементов (2, 3), вводят в литейную форму (40), волоконный корпус пропитывают в литейной форме (40) жидким полимером (51), и пропитанный полимером волоконный корпус (23) подвергают отвердеванию с образованием фиксирующей соединительные элементы (2, 3) изоляционной трубы (4).

9. Способ по п.8, отличающийся тем, что подпирающее наружную поверхность эластичное формовочное тело (35) перед установкой на волоконный корпус (23) расширяют в радиальном направлении.

10. Способ по п.8, отличающийся тем, что в формовочные тела (22, 35) при затвердевании подают давление, определяющее форму изоляционной трубы (14).

11. Способ по п.9, отличающийся тем, что волоконный корпус (23) изготавливают посредством намотки нескольких слоев (11) волокна, которые накладывают на намоточный сердечник (21), который образован соединительными элементами (2, 3) и подпирающим внутреннюю поверхность волоконного корпуса (23) эластичным формовочным телом (22).

12. Способ по п.11, отличающийся тем, что при изготовлении волоконного корпуса (23) через слои (11) волокна, дополнительно пропускают, в основном, ориентированные в радиальном направлении усиливающие волокна (17).

13. Способ по п.8, отличающийся тем, что подпирающее внутреннюю поверхность волоконного корпуса (23) эластичное формовочное тело (22) после затвердевания удаляют через один из обоих соединительных элементов (2), выполненный полым.

14. Способ по п.13, отличающийся тем, что в подпирающее внутреннюю поверхность волоконного корпуса (23) эластичное формовочное тело (22) перед пропиткой волоконного корпуса (23) подают сжатый газ.

15. Устройство для реализации способа по п.8, отличающееся тем, что литейная форма (40) имеет, по меньшей мере, пять отверстий (16, 47, 48, 49, 50), из которых первое и второе отверстия (47, 48) предусмотрены для прохода обоих соединительных элементов (2, 3), третье отверстие (49) предусмотрено для подачи жидкого полимера (51), четвертое отверстие (50) для вентиляции литейной формы (40), а пятое отверстие (16) для подачи сжатого газа, который при отвердевании жидкого полимера (51) воздействует с приданием формы на пропитанный волоконный корпус (23).

16. Устройство по п.15, отличающееся тем, что оно содержит намоточный инструмент (20) с намоточным сердечником (21), который образован обоими соединительными элементами (2, 3) и расположенным между обоими соединительными элементами (2, 3) эластичным формовочным телом (22) и служит для размещения волоконного корпуса (23).

17. Устройство по п.16, отлича