Композиции для дозирования ртути и способ их приготовления

Иллюстрации

Показать всеИзобретение относится к области электротехники и может быть использовано во флуоресцентных лампах, где требуется несколько миллиграммов паров ртути. Описаны составы, содержащие ртуть, титан, медь и один или большее количество химических элементов из группы, включающей олово, хром и кремний, подходящие для выделения из них ртути. Кроме того, раскрыт способ приготовления этих составов. Техническим результатом изобретения является обеспечение точного и воспроизводимого дозирования в лампы небольшого количества ртути, вплоть приблизительно до миллиграмма. 4 н. и 13 з.п. ф-лы, 3 ил., 3 табл.

Реферат

Настоящее изобретение относится к композициям для дозирования ртути, а также к способу их приготовления.

Композиции изобретения благодаря их свойствам стабильности в воздухе и при низких температурах, а также свойству высвобождения ртути при высоких температурах являются особенно подходящими для применения при дозировании ртути внутри флуоресцентных ламп.

Как известно, флуоресцентные лампы для их функционирования требуют наличия газообразной смеси инертных газов, находящихся под давлением в несколько сот гектопаскаль (ГПа), и нескольких миллиграммов паров ртути. Ранее ртуть вводили в лампу в жидком состоянии или капая эту жидкую ртуть непосредственно внутрь лампы, или же ртуть вводили внутрь стеклянной капсулы, которую затем вскрывали внутри лампы. Однако из-за токсичности ртути новые международные стандарты предусматривают использование минимально возможного количества данного химического элемента, совместимого с работоспособностью лампы. В связи с этим известные способы дозирования жидкости стали не пригодными для использования, поскольку они не способны обеспечить точное и воспроизводимое дозирование в лампы небольших количеств ртути, вплоть приблизительно до миллиграмма.

Другой способ ввода ртути внутрь ламп состоит в ее вводе посредством использования металлических амальгам. Однако выделение ртути из этих материалов происходит постепенно и начинается уже при низких температурах, например в интервале от 100 до 300°С, в зависимости от типа металла, с которым соединена ртуть в амальгаме. Поскольку изготовление ламп предполагает проведение работ, производимых при относительно высоких температурах, когда лампа еще не запаяна, такое решение приводит к выходу части ртути из лампы и ее выделению в производственную среду. Например, запаивание лампы обычно производят путем сжатия ее открытого конца в горячем состоянии, при температуре около 500°С. При проведении этой операции амальгама может выделяться в окружающую среду в количестве, которое не является пренебрежимо малым по сравнению с первоначально содержащимся количеством ртути.

Заявитель ранее уже предложил к использованию различные твердые продукты, которые позволяют решить существующие проблемы.

В патенте США №3657589 описаны соединения вида TixZrуHgz, которые не выделяют ртуть до достижения температур вплоть до 500°С, но могут выделять ее при нагревании приблизительно до 800-900°С (представляющем собой так называемую активационную обработку). Предпочтительным соединением ртути из этого семейства является Ti3Hg, которое продается под торговой маркой St 505. По сравнению с жидкой ртутью это соединение имеет преимущества в том, что оно может порошкообразным и может дозироваться в небольших массовых количествах, например, путем накатки порошка на металлическую ленту с получением известного линейного распределения массы ртути и нарезания из такой полоски отрезков желательной длины, соответствующей необходимой массе ртути. Однако как было установлено, выделение ртути из такого материала при проведении процесса активации является слабым и составляет от 30 до 40% от общего содержания ртути. Предполагают, что причина заключается в изменении материала при проведении конечных операций процесса изготовления ламп, во время которых этот материал подвержен воздействию окислительных газов (воздуха или газов, выделяющихся из стеклянных стенок самой лампы во время процесса горячего запаивания лампы). Как следствие, для выделения заданного количества ртути, необходимого для функционирования лампы, из Ti3Hg требуется использования такого ее количества, которое по меньшей мере в два или даже в три раза больше, при этом такое количество ртути является превышением вышеуказанных строгих стандартов.

В заявке на патент GB 2056490 А описана композиция Ti-Cu-Hg, которая обладает лучшими свойствами в части выделения ртути по сравнению с соединениями, соответствующими вышеуказанному патенту US 3657589. В частности, эти соединения являются стабильными в атмосфере воздуха при температуре вплоть до 500°С, а при нагревании до 800-900°С они выделяют более 80% ртути или даже до 90%. Однако эти материалы характеризуются определенной степенью пластичности, что затрудняет их измельчение. Поскольку изготовление устройств, содержащих такие соединения, а также контроль равномерности распределения ртути (линейного в случае устройств в виде ленты или провода, в отличие от устройств в виде дискретных контейнеров) требуют применения порошковых соединений, трудности, связанные с измельчением, препятствуют на практике промышленному использованию таких соединений.

В патентных документах US 5520560, US 5830026 и US 5876205 описана комбинация порошков соединения St 505 с активатором выхода ртути (соответственно сплав меди с оловом с возможными добавками небольших количеств других переходных элементов; сплавы меди с кремнием и сплавы меди с оловом и редкоземельными металлами). Добавление активатора позволяет повысить выход ртути из соединения St 505 до 80-90%, даже после ее окисления, что позволяет решить проблему необходимости использования больших избытков ртути в случае использования только соединения St 505. Однако при использовании смеси различных порошков в процессе изготовления устройств возникают некоторые одни и те же проблемы, а именно, прежде всего, два материала имеют различные плотности и реологические свойства, и соответственно они могут отделяться друг от друга внутри средств загрузки (например, бункеров), вызывая за счет этого неравномерности в распределении ртути. Кроме того, было установлено, что в процессе активации в устройствах, содержащих смесь порошков, в некоторых случаях может происходить вынос частиц порошка активатора. Хотя это явление происходит не часто, и выносимые количества ограничены, оно создает проблему на линии изготовления ламп.

Задача настоящего изобретения заключается в создании композиций для дозирования ртути, которые не создают вышеупомянутых проблем, и в то же время в создании способа приготовления этих композиций.

Эти и другие задачи решаются в соответствии с настоящим изобретением с помощью композиций, в состав которых входит ртуть, титан, медь и один или более элементов, выбранных из группы, включающей олово, хром и кремний, при этом указанные элементы имеют следующие содержания (массовые проценты):

титан - от 10 до 42;

медь - от 14 до 50;

один или более элементов, выбранных из группы, включающей олово, хром и кремний - от 1 до 20;

ртуть - от 20 до 50.

Настоящее изобретение будет иллюстрировано в дальнейшем со ссылками на чертежи, которые иллюстрируют некоторые возможные воплощения устройств для дозирования ртути, которые могут быть изготовлены с композициями, соответствующими изобретению.

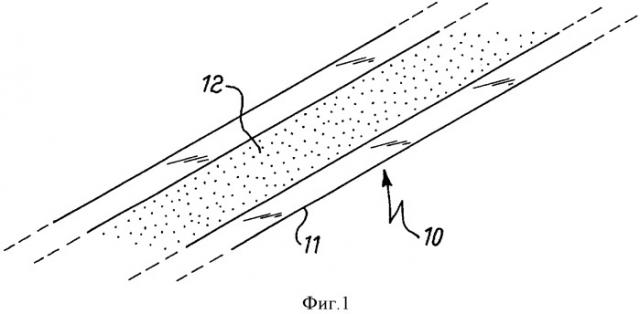

Фиг.1 - устройство для дозирования ртути согласно настоящему изобретению, выполненное в виде металлической ленты.

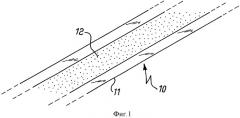

Фиг.2 - устройство для дозирования ртути согласно настоящему изобретению, выполненное в виде контейнера кольцеобразной формы.

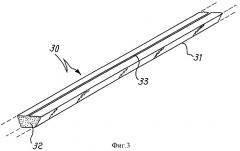

Фиг.3 - устройство для дозирования ртути согласно настоящему изобретению, выполненное в виде контейнера, имеющего форму проволоки.

Авторы изобретения обнаружили, что вышеупомянутые композиции характеризуются практически нулевым выделением ртути при температуре вплоть до 500°С, а в процессе термообработки для активации, проводимом при температуре, по меньшей мере, 800°С, выход ртути составляет более 80%. Кроме того, такие сплавы являются хрупкими и легко измельчаются в порошок с необходимым размером частиц. В предпочтительных композициях вышеуказанные элементы имеют следующие массовые процентные содержания:

титан - от 14 до 35;

медь - от 20 до 45;

один или более элементов, выбранных из группы, включающей олово, хром и кремний - от 2 до 14;

ртуть - от 30 до 45.

Композиции согласно изобретению представляют собой многофазные системы. Как подтверждено с помощью рентгеновского флуоресцентного микроанализа, эти композиции включают в себя несколько различных соединений, и различные фазы весьма сложно различить и описать их точной химической формулой. Однако в случае композиций, включающих титан, медь, олово и ртуть, можно охарактеризовать соединение приближенным составом, приведенным ниже в массовых процентах:

титан - 14,5±0,3;

медь - 42,6±0,6;

олово - 2,9±0,1;

ртуть - 40,5±4.

Композиция в соответствии с изобретением может быть легко измельчена и после этого просеяна через сито для выделения порошков с фракциями желательных размеров частиц. Для практического осуществления настоящего изобретения предпочтительная фракция представляет собой порошки с размерами частиц менее 125 мкм. Эти порошки можно использовать для изготовления устройств для дозирования ртути, имеющих различную форму. В первом воплощении, представленном на фиг.1, устройство 10 получено с помощью металлической ленты 11, по меньшей мере, на одну поверхность которой осаждена, по меньшей мере, одна дорожка 12 порошкообразной композиции, соответствующей данному изобретению, либо только одной композиции или в смеси с другим веществом, например с геттером, служащим для поглощения внутри лампы вредных газообразных веществ. Как известно из уровня техники, можно также изготавливать ленты с отдельными дорожками порошка из различных материалов, например одна дорожка из материала, выделяющего ртуть, и одна - из газопоглотителя, как это описано в патентном документе US 6107737.

На фиг.2 представлено второе воплощение устройства для дозирования ртути, в котором могут быть использованы композиции, соответствующие изобретению. Устройство 20 выполнено в виде контейнера кольцеобразной формы, открытого с одного торца 21, в котором находятся порошки 22 композиции, содержащей ртуть. Наконец, еще одно возможное воплощение показано на фиг.3, в котором устройство 30 представляет собой контейнер 31, имеющий форму проволоки, внутри которой размещены порошки 32 композиции с ртутью, проволока имеет единственную щелевидную прорезь 33, из которой в процессе активации могут легко выделяться пары ртути. Помимо уже отмеченных преимуществ отсутствия выделения ртути при температуре ниже 500°С и полного ее выделения в процессе активации, по отношению к описанным материалам с активаторами, эти композиции обладают преимуществами, состоящими в том, что для изготовления вышеупомянутых устройств используется порошок одного типа, что значительно упрощает процесс изготовления устройства.

Согласно второму аспекту данное изобретение относится к способам приготовления описанных выше композиций для дозирования ртути.

Композиции могут быть просто приготовлены путем смешивания с жидкой ртутью порошков титана, меди и одного или более порошков из группы, включающей олово, хром и кремний; размещения полученной смеси в подходящий баростойкий контейнер и нагревания контейнера (например, посредством его размещения в печи) до подходящей температуры, как правило, находящейся в интервале от 600 до 800°С в течение промежутка времени, составляющего от 1 до 10 часов; последующего охлаждения системы до комнатной температуры, извлечения реакционной смеси из контейнера и измельчения, и просеивания полученной смеси с получением фракций порошков с желательным размером зерен.

Однако было отмечено, что лучшие результаты, в частности более однородные композиции, могут быть получены, если желательные элементы, отличные от ртути, предварительно реагируют с образованием предварительного сплава, и порошки этого предварительного сплава затем реагируют с ртутью. Соответственно, предпочтительное воплощение предложенного способа, соответствующего изобретению, включает следующие стадии:

приготовление сплава титана, меди и одного или более элементов из группы, включающей олово, хром и кремний, в который указанные элементы входят с массовым отношением, соответствующим требуемому для целевого состава;

измельчение полученного сплава в порошок;

смешивание порошков указанного сплава с жидкой ртутью при массовом отношении сплава и ртути, изменяющемся в интервале от 2:1 до 1:1;

термическую обработку полученной таким образом смеси при температуре, составляющей от 650 до 750°С, в течение промежутка времени от 1 до 10 часов, в герметичном баростойком контейнере.

После осуществления этого предпочтительного способа затем, необязательно, дополнительно проводится стадия удаления избытка ртути путем ее откачивания во время цикла термообработки, включающего, по меньшей мере, один цикл обработки при температуре около 500°С в течение 1 минуты.

Различные стадии указанного способа допускают некоторые варианты, которые будут описаны ниже.

Первая стадия способа заключается в приготовлении сплава, содержащего компоненты целевого состава, за исключением ртути. Этот сплав получают при массовом соотношении титана, меди и одного или более элементов из группы, включающей олово, хром и кремний, соответствующем массовому отношению этих элементов в целевой композиции. Для приготовления этого сплава можно использовать исходные металлы в виде кусочков или порошков. Эти компоненты могут быть перемешаны друг с другом с самого начала, или же можно получить предварительный сплав, включающий только медь с оловом и/или хромом и/или кремнием, и в последующем осуществить перемешивание порошков этого предварительного сплава с порошком титана. Плавление может быть проведено в печах любого типа, например в электродуговой печи. Однако предпочтительно использование индукционной печи, поскольку она позволяет получить желательный однородный сплав в результате проведения одной стадии плавления, в то время как другая технология может потребовать большее количество стадий плавления для получения аналогичного результата.

Измельчение сплава в порошок может быть осуществлено с помощью любого известного средства, например с использованием щековой дробилки. Полученные таким путем порошки затем могут быть просеяны с целью выделения фракции с желательным размером частиц. Например, для проведения последующей стадии способа предпочтительно использование порошков сплава с размером частиц менее чем приблизительно 45 мкм, поскольку такие размеры частиц повышают эффективность реагирования с ртутью.

Следующая стадия способа состоит в получении композиции, соответствующей данному изобретению, посредством проведения при высокой температуре реакции предварительно полученного сплава с ртутью, при этом ртуть находится в избыточном количестве по отношению к желательному составу. Для этого механически перемешивают в контейнере два компонента в массовом соотношении сплав:ртуть, составляющем от 2:1 до 1:1. Контейнер затем запаивают так, чтобы он был баростойким. Для получения небольших количеств сплава может быть использована кварцевая ампула, а для больших количеств материала - автоклав. Компоненты вступают в реакцию при температуре от 650 до 750°С в течение периода времени от 1 до 10 часов. Предпочтительными условиями реакции являются температура, приблизительно равная 700°С, и период времени реакции - от 3 до 6 часов. При охлаждении (которое может быть естественным или принудительным) получают почти спеченное компактное тело, но хрупкое и легко измельчаемое. По аналогии с другими подобными способами полученное тело будет упоминаться в дальнейшем как "сырец".

Указанный сырец предпочтительно подвергают операции откачивания при относительно высоких температурах для удаления избытка ртути. Эта операция может быть проведена на сырце как таковом, или же сначала можно подвергнуть сырец измельчению с последующим удалением избыточного количества ртути из полученного порошка. Однако предпочтительным является первый метод, в котором осуществляют операцию над сырцом как таковым, поскольку данный метод позволяет избежать опасности увлечения самых легких порошков в вакуумные насосы, что создает проблемы для этих насосов. Операция по удалению ртути может быть проведена в какой-либо вакуумируемой и обогреваемой камере, например в том же автоклаве для получения композиции. Термическая обработка по удалению ртути включает, по меньшей мере, одну фазу, в которой сырец или порошки выдерживают при температуре 500°С в течение, по меньшей мере, 1 минуты. Линейное повышение температуры от комнатной до 500°С может быть непрерывным, и для этого требуется, например, один час; или же можно осуществить тепловой цикл, включающий в себя первый линейный подъем температуры от комнатной до температуры, находящейся в интервале от 330 до 350°С, фазу, при которой эту температуру поддерживают в течение промежутка времени от 1 до 20 часов, и второй этап линейного подъема температуры до 500°С (весь цикл нагрева производится при откачивании камеры). После охлаждения получают сплав необходимого состава, если последнюю операцию осуществляют над сырцом, то в виде компактного тела, которое затем подвергают стадии измельчения и извлечения фракции с желательным размером частиц, или получают сплав в виде порошка, если последняя операция была осуществлена над порошками. Кроме того, данную операцию (удаления излишка ртути) можно выполнять на конечном устройстве, представленном на фиг.1-3 (или устройстве другого типа).

Настоящее изобретение далее будет раскрыто с помощью нижеследующих примеров.

Пример 1

Данный пример относится к приготовлению сплава согласно изобретению.

Взвешивали 24,3 г губчатого титана, 70,9 г порошка меди и 4,8 г порошка олова. Три этих металла помещали в тигель и затем расплавляли в индукционной печи в атмосфере инертного газа. Полученный слиток измельчали, а порошок пропускали через сито, извлекая фракцию с размером частиц менее 125 мкм. Порошок в количестве 7,5 г механически смешивали с 7,5 г жидкой ртути и смесь герметизировали в кварцевой капсуле в атмосфере аргона. Капсулу вводили в герметичную стальную камеру, закрытую от воздуха. Эту камеру затем размещали в печи и нагревали до 700°С с реализацией следующего термического цикла:

линейный подъем температуры от комнатной до 500°С в течение трех часов;

выдержка при температуре 500°С в течение одного часа;

линейный подъем температуры до 600°С в течение одного часа;

выдержка при температуре 600°С в течение одного часа;

линейный подъем температуры до 700°С в течение одного часа;

выдержка при температуре 700°С в течение трех часов;

естественное охлаждение до комнатной температуры в течение приблизительно 6 часов.

Во время термической обработки капсулу разбивали; камеру открывали и извлекали компактный сырец. Полученный сырец подвергали операции удаления избытка ртути, которую осуществляли посредством откачивания, и в то же время проводили следующий термический цикл:

нагревание от комнатной температуры до температуры 320°С в течение 2 часов;

выдержка при температуре 320°С в течение 20 часов;

нагревание при температуре 500°С в течение одного часа;

выдержка при температуре 500°С в течение 5 минут;

естественное охлаждение до комнатной температуры в течение приблизительно 4 часов.

Полученный продукт измельчали, извлекая фракцию с размером частиц менее 125 мкм, и часть порошков подвергали химическому анализу с помощью флуоресцентного рентгеновского метода, в результате которого выявлен состав с массовым процентным содержанием титана - 14,3%, меди - 41,7%, олова - 2,8% и ртути - 41,2%.

Примеры 2-5

Эти примеры относятся к приготовлению других композиций, соответствующих изобретению.

Процедуру в соответствии с примером 1 повторяли четыре раза, начиная с различных соотношений содержания элементов при приготовлении сплава, предназначенного для проведения реакции с ртутью. Начальные массы в граммах для химических элементов, используемых в этих четырех примерах, приведены в таблице 1.

| Таблица 1 | |||||

| Пример | Ti | Cu | Sn | Cr | Si |

| 2 | 34,6 | 46,3 | 19,1 | / | / |

| 3 | 48,2 | 31,9 | 19,9 | / | / |

| 4 | 38,9 | 51,7 | / | 9,4 | / |

| 5 | 40,7 | 54,0 | / | / | 5,3 |

После проведения реакции с ртутью часть порошков, полученных в каждом примере, анализировали с помощью флуоресцентных рентгеновских лучей; результаты анализа состава приведены в таблице 2.

| Таблица 2 | ||||||

| Пример | Ti | Cu | Sn | Cr | Si | Hg |

| 2 | 22,8 | 30,6 | 12,6 | / | / | 34,0 |

| 3 | 33,7 | 22,3 | 13,9 | / | / | 30,1 |

| 4 | 22,4 | 29,7 | / | 5,4 | / | 42,5 |

| 5 | 27,3 | 36,2 | / | / | 3,6 | 33,0 |

Пример 6

Этот пример относится к моделированию процесса запаивания лампы, осуществленному для проверки высвобождения ртути при заданных условиях из композиций, полученных согласно примерам 1-5.

Было изготовлено пять устройств, таких, как показано на фиг.2, путем размещения в контейнере 20 мг порошков, полученных посредством процедуры, соответствующей примерам 1-5. Каждый образец, приготовленный таким образом, размещали в испытательной камере, которую вакуумировали и поддерживали под разрежением в течение всего периода проведения испытания. Образец нагревали индуктивным методом в течение 10 секунд до 500°С и выдерживали при такой температуре в течение 1 минуты. По разнице массы образца до и после испытания определяли, какое количество ртути выделилось из образца при температуре 500°С. Было установлено, что для любого из пяти испытанных образцов количество выделившейся ртути составляло менее 0,3 мас.% (большая точность измерения была ограничена используемой измерительной техникой).

Пример 7

Данный пример относится к моделированию процесса активации устройства, содержащего композицию, соответствующую изобретению, проводимому на пяти образцах, изготовленных со сплавом, полученным в примерах 1-5.

Повторяли серию испытаний образцов, как в примере 6. Однако нагревание испытуемого образца в каждой серии проводилось до 800°С примерно в течение 10 секунд, а выдерживание образца при такой температуре продолжалось приблизительно 20 секунд. По разнице масс определяли количество ртути, испарившейся в каждом опыте. Результаты этих пяти опытов приведены в таблице 3 в виде массового процентного содержания испарившегося металла от общего его количества, находящегося в исходном образце.

| Таблица 3 | |

| Пример | Испарившаяся ртуть, мас.% |

| 1 | 83,0 |

| 2 | 86,6 |

| 3 | 80,1 |

| 4 | 84,0 |

| 5 | 95,0 |

1. Композиция для дозирования ртути внутри флуоресцентных ламп, содержащая ртуть, титан, медь и один или более элементов из группы, включающей олово, хром и кремний, в которой указанные компоненты имеют следующее содержание, мас.%:

титан 10-42

медь 14-50

один или более элементов, выбранных из группы, включающей олово,

хром и кремний 1-20

ртуть 20-50,

при этом указанные композиции получают путем формирования предварительного сплава Ti, Cu и одного или более элементов, выбранных из группы, включающей Sn, Cr и Si, и взаимодействия этого предварительного сплава с ртутью.

2. Композиция для дозирования ртути внутри флуоресцентных ламп, содержащая ртуть, титан, медь и хром, в которой указанные компоненты имеют следующие содержания, мас.%:

титан 10-42

медь 14-50

хром 1-20

ртуть 20-50.

3. Композиция по п.1, в которой компоненты имеют следующие содержания, мас.%:

титан 14-35

медь 20-45

один или более элементов, выбранных из группы, включающей олово, хром и кремний 2-14

ртуть 30-45.

4. Композиция по п.1, в которой компоненты имеют следующие содержания, мас.%:

титан 14,5±0,3

медь 42,6±0,6

олово 2,9±0,1

ртуть 40,5±4.

5. Композиция по п.1 или 2 в виде порошков с размером частиц менее чем 125 мкм.

6. Устройство для дозирования ртути, выполненное в виде ленты или контейнера с порошками.

7. Устройство (10) по п.6, выполненное в виде металлической ленты (11), по меньшей мере на одну поверхность которой осаждена по меньшей мере одна дорожка (12) из указанных порошков.

8. Устройство (20) по п.6, выполненное в виде контейнера кольцеобразной формы с одним открытым торцом (21), в котором находятся порошки (22).

9. Устройство (30) по п.6, выполненное в виде контейнера (31), имеющего форму проволоки, внутри которой находятся порошки (32), и которая имеет единственную щелевидную прорезь (33).

10. Способ приготовления композиции для дозирования ртути внутри флуоресцентных ламп по п.1 или 2, включающий следующие стадии:

приготовление сплава титана, меди и одного или более элементов из группы, включающей олово, хром и кремний, в котором указанные элементы имеют массовое соотношение, соответствующее требуемому для целевой композиции;

измельчение полученного сплава в порошок;

смешивание порошка указанного сплава с жидкой ртутью при массовом соотношении сплава и ртути, изменяющемся в интервале от 2:1 до 1:1;

термическую обработку полученной таким образом смеси при температуре от 650 до 750°С в течение промежутка времени от 1 до 10 ч, проводимую в герметичном баростойком контейнере.

11. Способ по п.10, дополнительно включающий конечную стадию удаления избытка ртути путем его откачивания во время цикла термической обработки, включающей по меньшей мере один цикл обработки при температуре около 500°С в течение 1 мин.

12. Способ по п.10, в котором стадию приготовления сплава проводят в две фазы, получая сначала предварительный сплав меди и одного или более элементов, выбранных из группы, включающей олово, хром и кремний, и используя затем этот предварительный сплав для производства сплава с титаном.

13. Способ по п.10, в котором за указанной стадией измельчения сплава в порошок следует просеивание порошка и извлечение фракции с размером частиц менее 45 мкм, которую подвергают последующей операции смешения с ртутью.

14. Способ по п.10, в котором указанную стадию термической обработки проводят при температуре приблизительно равной 700°С в течение промежутка времени, составляющего от 3 до 6 ч.

15. Способ по п.11, в котором стадию удаления избытка ртути осуществляют с помощью термического цикла, включающего первое линейное повышение температуры от комнатной до температуры, находящейся в интервале от 300 до 350°С, фазу выдерживания при этой температуре в течение интервала времени от 1 до 20 ч, и второе линейное повышение температуры от указанной температуры до 500°С.

16. Способ по п.11, в котором указанную стадию удаления избытка ртути осуществляют непосредственно с продуктом, полученным после проведения указанной термической обработки

17. Способ по п.11, в котором указанную стадию удаления избытка ртути осуществляют после проведения стадии измельчения продукта, полученного в процессе термической обработки.