Приводной шпиндель главного привода прокатной клети

Иллюстрации

Показать всеИзобретение относится к приводному шпинделю для главного привода прокатной клети. Приводной шпиндель содержит первый вал для передачи крутящего момента от двигателя привода к муфтовому элементу, в частности к многоклиновому профилю, и второй вал для передачи крутящего момента от муфтового элемента, в частности многоклинового профиля, через поворотный шарнир к валку прокатной клети, при этом поворотный шарнир включает треф валка, соединенный с валком без возможности проворачивания, а также вторую головку шпинделя, соединенную без возможности проворачивания со вторым валом, при этом поворотное соединение между трефом валка и головкой шпинделя образовано кулисным камнем и цапфой, соединенной с головкой шпинделя без возможности проворачивания, ось вращения второго вала образует с осью вращения валка угол наклона α, и между трефом валка и головкой шпинделя предусмотрен опорный элемент для восприятия усилий в осевом направлении второго вала и валка, и между обоими опорными элементами расположен толкатель для передачи осевого усилия между трефом валка и головкой шпинделя. Обеспечивается улучшенная передача осевого усилия через поворотный шарнир. 20 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к приводному шпинделю для главного привода прокатной клети, содержащему: первый вал для передачи крутящего момента от одного двигателя к муфтовому элементу, в частности к многоклиновому профилю, и второй вал для передачи крутящего момента от муфтового элемента, в частности многоклинового профиля, через вращательный шарнир к валку прокатной клети, при этом поворотный шарнир содержит треф валка, соединенный с валком без возможности проворачивания, а также вторую головку шпинделя, соединенную без возможности проворачивания со вторым валом, при этом вращательное соединение между трефом валка и головкой шпинделя образовано кулисным камнем и цапфой, которая соединена с головкой шпинделя без возможности проворачивания, при этом посредством сформированной опоры допускается наличие некоторого угла наклона между осью вращения валка и осью вращения второго вала.

Приводные шпиндели для главного привода прокатной клети часто должны быть выполнены в виде системы осевого перемещения для того, чтобы осуществлять выравнивание. Для этого большинство шарнирных валов снабжают карданными шарнирами с крестовиной.

Из документа DE 10211883 известно подобное техническое решение, при этом предусмотрено, что карданный шарнир шарнирного вала для привода валка прокатной клети снабжен поддерживающим устройством, которое выполнено с возможностью установки на определенный угол изгибания. Для этого предусмотрено специальное выполнение шарнирного вала с опорными частями на вильчатых плечах крестовины цапфы с опорными пальцами.

Также в документе DE 2926710 C2 предусмотрено расположение валов с карданными шарнирами для привода валков прокатной клети. Для того чтобы шарнирный вал без ограничений вращательного диаметра выполнить таким образом, что угол изгибания каждого карданного шарнира при состоянии покоя шарнирного вала ограничить заданной величиной, предложено, что конец одного, находящегося в карданном шарнире пальца с возможностью углового перемещения установлен в элементе вилки шарнира, подвижном в радиальном направлении относительно оси соединения, в то время как подвижный элемент в каждой выбранной позиции выполнен с возможностью фиксации посредством фиксирующего устройства.

Из документа DE 3231752 C1 известен соединительный треф с самостоятельным устранением зазора для соединения цапфы прокатного валка с приводным шпинделем в прокатной клети. В этом случае предусмотрены клиновые захваты для цапфы прокатного валка, которые с возможностью скольжения размещены на двух взаимодействующих, наклоненных в соединительном трефе по своей внутренней стороне к середине и соответствующих по углу наклона углу клина захватов призматических поверхностях. Таким образом достигается всестороннее устранение зазора на цапфе прокатного валка и обеспечивается необходимое устранение отклонений в размерах, возникающее при износе или при замене прокатных валков.

Другой вариант выполнения шарнирного вала для привода валка прокатной клети известен из документа DE 19745199 C1. В нем также применяются карданные шарниры для того, чтобы с возможностью изгиба, но без возможности проворачивания соединить две части валов. То же самое осуществляется в решении согласно документу EP 1393826 A1.

Шарнирные валы с карданными шарнирами требуют очень точного изготовления и являются достаточно дорогими. Кроме того, часто является необходимым, чтобы они обслуживались в специальных мастерских, что также ведет к росту издержек на логистику.

В принципе, возможна замена карданных шарниров посредством плоских цапфовых шпинделей в приводных шпинделях для валков прокатной клети. Подобное решение раскрыто в документе DE-OS 2362524. В нем описано подвижное в осевом направлении, сцепляющееся и расцепляющееся шарнирное соединение приводного шпинделя к заменяемому валку прокатной клети, с быстрым сцеплением и расцеплением муфты и устойчивым захватом при смещении клети.

При таком решении, тем не менее, является проблематичной или невозможной эффективная передача осевого усилия через плоский цапфовый шпиндель без избыточной нагрузки на него. При такой концепции для выравнивания длин приводных шпинделей было бы целесообразным снабжение расположенных на стороне двигателя головок шпинделя цилиндрами перемещения для их управления, так что осевое смещение прокатных валков будет происходить параллельно. Только в этом случае будет отсутствовать отделение головки шпинделя на стороне валка от самого прокатного валка. Это не является бесполезным увеличением расходов, поскольку в случае неправильного функционирования будут возникать значительные повреждения на прокатной установке.

В основе изобретения лежит задача создания приводного шпинделя для главного привода прокатной клети на базе плоского цапфового шпинделя, с тем чтобы устранить перечисленные недостатки. При этом решается проблема создания стабильного, просто скомпонованного, а также экономичного и легкого в обслуживании оборудования, выполняющего функцию выравнивания длины приводных шпинделей. Кроме того, обеспечивается, что треф остается жестко соединенным с прокатным валком.

Решение данной задачи в соответствии с изобретением достигается за счет того, что между трефом и головкой шпинделя, расположенной вблизи валка, предусмотрен опорный элемент для восприятия усилий в осевом направлении второго вала и валка, при этом между обоими опорными элементами расположен толкатель для передачи осевого усилия между трефом валка и головкой шпинделя.

Согласно изобретению толкатель интегрирован во вращательный шарнир, который во взаимодействии со специальными опорными элементами обеспечивает передачу осевого усилия.

Следует также обратить внимание на то, что через толкатель также может передаваться балансирующее осевое усилие. За счет чего кулисные камни в головке шпинделя передают только вращательный момент привода и не нагружаются осевым усилием. Приводной шпиндель в этом случае может нагружаться таким же высоким усилием, как и в случае без выравнивания длин.

Преимущество заключается в том, что треф может оставаться на прокатном валке. При этом не требуется дополнительная поддержка головки шпинделя.

В случае замены прокатных валков также в предпочтительном варианте не требуется приведение в действие дополнительного ограничительного элемента, например пальца, как это предусмотрено в описанном уровне техники.

Дальнейшее усовершенствование изобретения предусматривает, что опорные элементы расположены концентрически к соответствующим осям вращения валка и второго вала.

Опорные элементы образуют, предпочтительно вместе с толкателем, подшипник скольжения. При этом опорные элементы в областях контакта с толкателем, при рассмотрении в разрезе, имеют вогнутую форму, а конечные области толкателя выполнены выпуклыми в соответствии с указанной вогнутой формой. Особенно предпочтительно, если опорные элементы в области контакта с толкателем выполнены по существу в виде полусферы.

Цапфы могут быть выполнены по существу в виде пластин и иметь проточку для прохождения толкателя. Проточка выполнена преимущественно в виде конуса, так что толкатель является подвижным в заданном угловом диапазоне.

Для облегчения замены валков может быть предусмотрено средство, посредством которого толкатель соединен с трефом валка и/или с головкой шпинделя без возможности отделения.

Преимущественно, если толкатель выполнен в виде штифта, то есть он имеет круглое поперечное сечение. Отношение его длины к диаметру лежит предпочтительно в интервале от 4 до 10, более предпочтительно между 5,5 и 8,5. Радиус полусферы опорного элемента и толкателя лежит предпочтительно в интервале от половины до двух диаметров толкателя. В целом следует придерживаться ограничениям, что радиусы областей контакта между опорными элементами и толкателем выбирают достаточно большими, чтобы обеспечивать минимальный износ. При этом относительное перемещение возрастает по существу линейно при увеличении радиуса, однако контактное напряжение снижается квадратично к росту радиуса. Таким образом, радиус следует выбирать предпочтительно максимально большим.

Для длительной и надежной эксплуатации может быть предусмотрено, что в область контакта между по меньшей мере одним из опорных элементов и толкателем входит канал для смазочного средства, проходящий через головку шпинделя, и через который в область контакта подается смазка. Один особенно предпочтительный вариант реализации изобретения предусматривает, помимо прочего, что только в область контакта между по меньшей мере одним из опорных элементов и толкателем входит канал для смазочного средства, при этом толкатель снабжен проходящим через него отверстием для транспортировки смазочного средства в область другого опорного элемента.

Выбор материала компонентов должен осуществляться так, чтобы обеспечивать необходимые характеристики трения. Преимущественно, опорные элементы выполнены из материала со свойствами внутренней смазки, в частности из содержащих углерод материалов.

Для прогнозируемой передачи балансирующего усилия на первом валу может быть размещен опорный корпус, пригодный для передачи балансирующего усилия на второй вал.

Дальнейшее усовершенствование предусматривает, что толкатель состоит из нескольких соединенных деталей. В частности, толкатель может быть выполнен в виде штанги, на концах которой расположены головки толкателя. Детали могут быть соединены между собой посредством резьбового соединения. Выполнение толкателя из множества частей является преимущественным, так как при износе могут заменяться только изношенные головки толкателя. Выполнение толкателя с большим размером головок облегчает возможность демонтажа при тех же условиях, поскольку средняя более тонкая часть толкателя может проводиться через отверстие в цапфе.

Для лучшего отвода тепла, в частности от контактных поверхностей между толкателем и опорным элементом, предусмотрены ребра, расположенные преимущественно в области по меньшей мере одного осевого конца толкателя. Охлаждение шпинделя и также контактных поверхностей между толкателем и опорным элементом также улучшается за счет того, что толкатель имеет по меньшей мере одно отверстие для подвода охлаждающей среды, при этом, преимущественно, по меньшей мере одно отверстие расположено в концевой осевой области толкателя. За счет подвода охлаждающей среды, например воды, достигается эффективное охлаждение.

Решение, согласно данному изобретению, обеспечивает возможность выполнения известных плоских цапфовых шпинделей для применения в системах с осевым смещением валков в прокатных клетях высокой мощности.

На последующих чертежах показы примеры реализации изобретения, при этом показано:

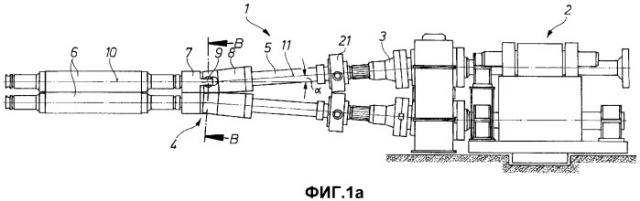

Фиг.1а - на виде сбоку два приводных шпинделя для главного привода двух валков прокатной клети,

Фиг.1б - вид сверху на приводные шпиндели по фиг.1а,

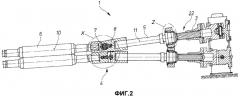

Фиг.2 - увеличенное изображение обоих приводных шпинделей по фиг.1а,

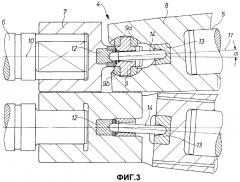

Фиг.3 - блок «Х» по фиг.2,

Фиг.4 - разрез В-В по фиг.1а,

Фиг.5 - увеличенное изображение верхней части на фиг.3,

Фиг.6 - блок «Z» по фиг.2,

Фиг.7 - альтернативное выполнение изобретения в варианте по фиг.5,

Фиг.8 - толкатель в перспективном изображении.

На фиг.1а и 1б показаны два приводных шпинделя 1 для привода двух валков 6 прокатной клети. Следует отметить, что нижний шпиндель на фиг.1а, 2, 3 и 4 изображен в положении, повернутом на 90° по отношению к верхнему шпинделю для того, чтобы легче было изобразить конструкцию всей системы. Приводные шпиндели 1 (справа) приводятся в движение двигателями 2. Вращательный момент двигателей передается на валки 6 (слева). Оба приводных шпинделя 1 содержат два вала 3 и 5. Валки 6 вращаются вокруг оси 10 вращения, расположенной горизонтально. Кроме того, вторая ось 11 вращения валов 3 и 5 лежит предпочтительно под небольшим углом наклона α к горизонтали, и угол составляет от 2° до 12°.

С тем, чтобы вращательный момент мог передаваться, несмотря на наличие угла α, между валком 6 и вторым валом предусмотрен вращательный шарнир 4. Он выполнен в виде плоского цапфового шарнира. Вращательный шарнир 4 состоит из двух элементов, а именно из трефа 7 валка и из головки 8 шпинделя, которые соединены без возможности проворачивания, но с возможностью поворота относительно друг друга. На трефе 7 валка выполнена цапфа 9 (плоская цапфа), которая вставляется в соответствующую выемку в головке 8 шпинделя и там крепится на опорах.

Второй вал 5 на своем удаленном от вращательного шарнира 4 конце соединен с первым валом 3 посредством муфтового элемента в форме многоклинового профиля (см. фиг.2). При этом может реализовываться осевое перемещение между валами 3 и 5, а также валком 6.

Детальное изображение вращательного шарнира 4 приведено на фиг.3, 4 и 5.

Треф 7 валка и головка 8 шпинделя имеют в области соответствующей оси 10 и 11 вращения опорный элемент 12 и 13, который выполнен в виде блока и вставлен в треф 7 валка и в головку 8 шпинделя. На соответствующих другим деталям сторонах опорный элемент 12, 13 имеет выполненную в форме сферы вогнутую выемку, то есть в виде полусферы, как это показано на фиг.5. Радиус R выемки выбирается из интервала от половины до двух диаметров D толкателя. Как уже указано выше, радиус R выбирают достаточно большим для обеспечения невысокого износа. Контактное напряжение между опорными элементами 12, 13 и толкателем 14 при этом удерживается на невысоком уровне.

Между обоими опорными элементами 12, 13 расположен толкатель 14, который обеспечивает передачу осевого усилия от одной головки шпинделя к другой. За счет этого достигается то, что цапфа 9 не нагружается осевым усилием, при этом она удерживается кулисными камнями 9а, 9b, как показано на фиг.3 и 4.

Толкатель 14 выполнен как цилиндрический стержень и на своих боковых концевых областях 15, 16 выполнен в форме, соответствующей выемкам опорных элементов 12, 13.

В цапфе 9, кроме того, предусмотрена выполненная в форме конуса проточка 17, которая пригодна для осевого прохождения толкателя 14 (см. фиг.5). Для того чтобы толкатель 14 не вываливался при разделении трефа 7 валка и головки 8 шпинделя, толкатель без возможности выпадения крепится в головке 8 шпинделя. Для этого предусмотрено средство 18. Как показано на фиг.5, средство 18 состоит из кольца 22, которое закреплено на толкателе 14 посредством фиксирующих элементов 23. Посредством накручивающегося ограничительного элемента 24 и посредством наличия выступа 25 ограничивается осевое перемещение толкателя 14 относительно головки 8 шпинделя.

Для обеспечения надежной эксплуатации системы необходимо обеспечение достаточного снабжения смазкой пары скольжения: опорный элемент - толкатель. В головке 8 шпинделя для этого предусмотрен канал 19 для смазочного средства, который проходит к вогнутой поверхности опорного элемента 13 и лежит на пересечении этой поверхности с осью 11 вращения. В указанную область под давлением подводится смазочная среда и обеспечивается необходимая смазка контактной поверхности между (справа) концом 16 толкателя 14 и опорным элементом 13. Для того чтобы также обеспечивать смазкой другую сторону опорного элемента, то есть поверхность контакта между (слева) концом 15 толкателя 14 с опорным элементом 12, в толкателе 14 предусмотрено сквозное центральное отверстие 20. Через это отверстие смазочная среда от правого конца толкателя поступает на его левый конец.

Толкатель 14 при эксплуатации шпиндельной конструкции не претерпевает вращений, однако он совершает качательное движение относительно своей продольной оси. Предусмотренное снабжение смазывающим средством обеспечивает хорошую смазку опорных участков. Дальнейшее снижение трения на данных участках может обеспечиваться выбором материала с функцией внутреннего смазывания.

При установке и снятии валка 6 плоская цапфа 9 трефа 7 валка перемещается в головке 8 шпинделя. Толкатель 14, как указано, без возможности выпадения крепится в головке 8 шпинделя. При установке нового валка левый конец толкателя 14 центрируется в выемке опорного элемента 12.

Как показано на фиг.5, предусмотрено, что один из двух центров вращения расположен на сферическом конце толкателя 14, на оси валка, а второй - на оси шпинделя. Кроме того, предусмотрено, что радиусы R на концах толкателя 14 выбраны небольшими (на обычные ограничения при выборе радиуса указано, при этом с другой стороны должен быть предусмотрен достаточно большой радиус для снижения контактных напряжений между деталями и уменьшения износа). С другой стороны, длина толкателя 14 должна быть достаточно большой. В примере реализации она составляет 400-600 мм. В предпочтительном варианте, оба конца толкателя лежат вблизи от центров вращения головок шпинделя, близких к валкам. Относительное перемещение в области контакта между опорными элементами 12, 13 и толкателем 14 наименьшее, если шпиндель установлен посередине по отношению к центру вращения головки шпинделя. Выполненный в виде полусферы конец толкателя, который будет лежать точно в этом центре вращения, осуществляет относительное перемещение в форме качательного движения в соответствии с углом наклона α, в то время как другой конец толкателя не совершает никакого относительного движения. Если концы толкателя расположены посередине или одинаково удалены от центров вращения головок шпинделя, они претерпевают также относительное вращение, соответствующее половине угла шпинделя.

Для того чтобы с одной стороны обеспечить высокую функциональную устойчивость системы, а с другой стороны уменьшить опасность изгибания толкателя 14, отношение длины L толкателя 14 к его диаметру D (см. фиг.5) составляет от 4 до 10, предпочтительно от 5,5 до 8,5.

На фиг.1а и 1б показано, что (справа) в концевой области расположенного с возможностью осевого перемещения вала 5 расположен опорный корпус 21 (подробно показанный на фиг.6). На не вращающуюся часть опорного корпуса 21, то есть на наружную часть корпуса, действует непоказанный рычажный механизм, так называемый балансир. Посредством балансира, которые известны в уровне техники, могут генерироваться вертикальные и горизонтальные усилия. При осевом перемещении валка 6 в направлении середины прокатной клети (влево) возникает опасность того, что головка 8 шпинделя отделится от плоской цапфы 9 трефа 7 валка. Для уменьшения этого, часть шарнирного шпинделя балансиром прижимается в направлении валка 6. Усилия, которые в продольном направлении не компенсируются трением, через толкатель 14 передаются на валок 6. После того, как осевое перемещение в направлении середины клети заканчивается, осевое балансирующее усилие может снижаться.

Осевое балансирующее усилие должно быть максимальным только при осевом перемещении в направлении середины клети. При перемещении в противоположном направлении в этом случае бы удвоилось усилие на толкатель 14. При аварии системы управления данного процесса возрастает износ толкателя 14 или опорных участков опорных элементов 12, 13. Отделение головки шпинделя на стороне валка от трефа валка в отличие от известных решений в предлагаемой конструкции не является критичным, если цилиндр для горизонтального перемещения выполнен таким образом, что он может генерировать только усилие прижатия, и если гидравлическое давление в нем связано с гидравлическим давлением на цилиндре осевого перемещения валка 6.

На фиг.7 и 8 видно, что толкатель 14 выполнен не так, как показано на фиг.3 и 4. В решении, показанном на фиг.7 и 8, толкатель 14 состоит из множества деталей, а именно из штангового элемента 26, на обоих осевых концах которого расположены головки 27, 28. Обе головки 27, 28 толкателя посредством винтового соединения 29 закреплены на штанговом элементе 28. За счет этого при износе возможна замена только отдельных элементов, например головок толкателя.

Накрученные на штанговый элемент 26 головки 27, 28 толкателя могут при этом быть закреплены посредством фиксатора 31 от нежелательного отсоединения.

Улучшение охлаждения в решении, показанном на фиг.7 и 8, достигается за счет того, что предусмотрены ребра 30, на головках 27, 28, в примере реализованные только для головки 27 толкателя. За счет этого увеличивается поверхность теплоотвода.

Возникающие между сферическими концами толкателя и опорными элементами 12, 13 силы трения могут уменьшаться за счет оптимального выполнения толкателя или за счет внутреннего и/или внешнего охлаждения охлаждающей средой (воздух, вода и др.). В качестве материала для опорных элементов 12, 13 может использоваться бронза, так как она обладает высокими характеристиками теплоотвода. Прежде всего, этот материал имеет ограниченную износостойкость. Также для опорных элементов 12, 13 могут применяться композиционные материалы, содержащие углеродные волокна, имеющие повышенные свойства. Однако в этом случае применение ограничивают относительно плохие характеристики теплопроводности. Для охлаждения и смазки могут применяться жиры, которые при высоких температурах на участке контакта между опорными элементами 12, 13 и толкателем 14 являются устойчивыми к температуре.

Изобретение характеризуется безупречными кинематическими характеристиками компонентов и простой, и компактной конструкцией. При этом возможно также экономически незатратная реализация. Внутреннее и/или внешнее охлаждение, в частности в областях контакта между опорными элементами 12, 13 и толкателем 14, обеспечивает высокую величину передаваемого конструкцией усилия.

Список использованных обозначений

1 приводной шпиндель

2 двигатель привода

3 первый вал

4 вращательный шарнир

5 второй вал

6 валок

7 треф валка

8 головка шпинделя на стороне валка

9 плоская цапфа

9а кулисный камень

9b кулисный камень

10 ось вращения валка

11 ось вращения второго вала

12 опорный элемент

13 опорный элемент

14 толкатель

15 конец толкателя

16 конец толкателя

17 проточка

18 средство для размещения толкателя без возможности отделения

19 канал для смазочного средства

20 продольное отверстие

21 корпус опоры для балансира

22 кольцо

23 фиксирующий элемент

24 ограничительный элемент

25 выступ

26 штанговый элемент

27 головка толкателя

28 головка толкателя

29 резьбовое соединение

30 ребра

31 фиксатор

α угол наклона

L длина толкателя

D диаметр толкателя

R радиус

1. Приводной шпиндель (1) для главного привода прокатной клети, содержащий первый вал (3) для передачи крутящего момента от двигателя (2) привода к муфтовому элементу, в частности к многоклиновому профилю, и второй вал (5) для передачи крутящего момента от муфтового элемента, в частности многоклинового профиля, через поворотный шарнир (4) к валку (6) прокатной клети, при этом поворотный шарнир (4) содержит треф (7) валка, соединенный с валком (6) без возможности проворачивания, вторую головку (8) шпинделя, соединенную без возможности проворачивания со вторым валом (5), при этом поворотное соединение между трефом (7) валка и головкой (8) шпинделя образовано кулисным камнем и цапфой (9), соединенной с головкой (8) шпинделя без возможности проворачивания, причем ось (11) вращения второго вала (5) образует с осью (10) вращения валка (6) угол наклона α, отличающийся тем, что между трефом (7) валка и головкой (8) шпинделя предусмотрен опорный элемент (12, 13) для восприятия усилий в осевом направлении второго вала (5) и валка (6), и между обоими опорными элементами (12, 13) расположен толкатель (14) для передачи осевого усилия между трефом (7) валка и головкой (8) шпинделя.

2. Шпиндель по п.1, отличающийся тем, что опорные элементы (12, 13) расположены концентрично соответствующим осям (10, 11) вращения валка (6) и второго вала (5).

3. Шпиндель по п.1, отличающийся тем, что опорные элементы (12, 13) образуют вместе с толкателем (14) подшипник скольжения.

4. Шпиндель по любому из пп.1-3, отличающийся тем, что опорные элементы (12, 13) в областях контакта с толкателем (14) в сечении имеют вогнутую форму, а концевые области (15, 16) толкателя (14) выполнены выпуклыми в соответствии с указанной вогнутой формой.

5. Шпиндель по п.4, отличающийся тем, что опорные элементы (12, 13) в области контакта с толкателем (14) выполнены, по существу, в виде полусферы.

6. Шпиндель по п.1, отличающийся тем, что цапфы (9) выполнены, по существу, в виде пластин и имеют проточку (17) для прохождения толкателя (14).

7. Шпиндель по п.6, отличающийся тем, что проточка (17) выполнена преимущественно в виде конуса.

8. Шпиндель по п.1, отличающийся тем, что предусмотрено средство (18) соединения толкателя (14) с трефом (7) валка и/или с головкой (8) шпинделя без возможности отделения.

9. Шпиндель по п.1, отличающийся тем, что толкатель (14) выполнен в виде штифта.

10. Шпиндель по п.9, отличающийся тем, что отношение длины (L) толкателя (14) к его диаметру (D) составляет, предпочтительно от 4 до 10, более предпочтительно от 5,5 до 8,5.

11. Шпиндель по любому из пп.5-10, отличающийся тем, что радиус (R) полусферы опорного элемента (12, 13) и толкателя (14) составляет, предпочтительно от половины до двух диаметров D толкателя.

12. Шпиндель по п.1, отличающийся тем, что в области контакта между по меньшей мере одним из опорных элементов (12, 13) и толкателем (14) выполнен канал для смазочного средства, проходящий через головку (8) шпинделя, для подачи смазки в область контакта.

13. Шпиндель по п.12, отличающийся тем, что в области контакта между по меньшей мере одним из опорных элементов (13) и толкателем (14) выполнен канал (19) для смазочного средства, при этом в толкателе (14) выполнено проходящее через него продольное отверстие (20) для транспортировки смазочного средства в область другого опорного элемента (12).

14. Шпиндель по п.1, отличающийся тем, что опорные элементы (12, 13) выполнены из материала со свойствами внутренней смазки, в частности из углеродсодержащих материалов.

15. Шпиндель по п.1, отличающийся тем, что на первом валу (3) размещен опорный корпус (21), предназначенный для передачи балансирующего усилия на второй вал (5).

16. Шпиндель по п.1, отличающийся тем, что толкатель (14) состоит из нескольких соединенных деталей (26, 27, 28).

17. Шпиндель по п.16, отличающийся тем, что толкатель (14) выполнен в виде штангового элемента (26), на концах которого расположены соответствующие головки (27, 28) толкателя.

18. Шпиндель по п.16 или 17,отличающийся тем, что детали (26, 27, 28) соединены между собой резьбовым соединением (29).

19. Шпиндель по п.1, отличающийся тем, что толкатель (14) в области своих осевых концов имеет ребра (30).

20. Шпиндель по п.1, отличающийся тем, что в толкателе (14) выполнено по меньшей мере одно отверстие для подвода охлаждающей среды.

21. Шпиндель по п.20, отличающийся тем, что по меньшей мере одно отверстие расположено в концевой осевой области толкателя (14).

Приоритет

12.04.2005 по пп.1-10 и 12-15;

17.11.2005 по пп.16-21;

10.04.2006 по пп.11.