Способ и устройство для прокатки и последующего сматывания металлической полосы, в частности стальной полосы

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением. Способ и устройство включают сматывание металлической полосы после прокатки по меньшей мере на один разжимной барабан моталки. Металлическую полосу на участках по длине проверяют на наличие дефектов прокатки. Базу моталки располагают под плоскостью проходящего на уровне и вдоль прокатной линии стола проверки. Образец полосы в пределах прокатной линии отрезают и направляют вдоль над базой моталки на стол проверки, останавливают его и осматривают. Изобретение обеспечивает рентабельную и быструю проверку образцов полосы при непрерывном процессе прокатки. 2 н. и 10 з.п. ф-лы, 3 ил.

Реферат

Изобретение касается способа прокатки и последующего наматывания металлической полосы, в частности стальной полосы, по меньшей мере, на один, приведенный во вращение разжимной барабан, причем металлическая полоса на участках длины проверяется на наличие ошибок прокатки.

Из практики известна карусельная моталка с отдельной линией проверки. Выходящая из прокатного стана стальная полоса сматывается в рулоны. Для проверки полосы требуется изымать весь рулон из потока материала и исследовать на дефекты при прокатке. Это исследование требует много времени и очень не выгодно экономически. При этом существует только незначительная возможность доступа и, с другой стороны, причина ошибок прокатки может устраняться с задержкой. Также следует учитывать значительную потерю во времени, в течение которого продолжается производство с погрешностями.

Карусельные моталки со спаренными намоточными барабанами известны (ЕР 0812634 В1). Тем не менее, такая конструкция не состоит непосредственно в связи с линией проверки.

В следующей карусельной моталке с двумя намоточными барабанами (ЕР 1039970 В1) предлагается подходящая конструкция привода для намоточных барабанов.

Другая конструкция карусельной моталки с двумя намоточными барабанами (ЕР 0773178 В1) относится также к выполнению приводов для намоточных барабанов, так что здесь также не рассматривается присоединение линии проверки к базе моталки.

В основе изобретения лежит задача предложить способ прокатки и последующего сматывания металлической полосы, в частности стальной полосы, и устройство, которое позволяет рентабельную и быструю проверку образцов полосы при непрерывном процессе прокатки.

Поставленная задача решается согласно изобретению посредством того, что образец полосы в пределах линии прокатки «in line» проводится вдоль над лежащей ниже базой моталки на стол проверки для свободного просмотра и останавливается. Вследствие этого достигаются значительные преимущества по отношению к способу отдельной проверки вне линии прокатки: при проверочном разрезе лист стали проводится непосредственно на стол проверки, так что источники погрешностей в процессе прокатки могут определяться более быстро. При этом нужен только один образец полосы в форме листа стали, а не весь рулон, выделенный из потока материала. Вместе с тем, возможно короткое время доступа, чтобы проводить быструю проверку. Могут экономиться затраты на дополнительную проверочную моталку, а также на машину для вывоза смотанного рулона.

Процесс прокатки выгодно поддерживается согласно дальнейшим признакам посредством того, что после отрезания образца полосы новое начало полосы направляют вниз, под стол проверки и наматывают на верхний барабан моталки или на нижний барабан моталки. Этот процесс осуществляется без прерывания непрерывного процесса прокатки.

Развитие конструкции состоит в том, что пробы полосы тормозятся полосочными транспортерами, которые встроены в стол проверки.

Далее особенно выгодным является то, что намотанный на верхний барабан моталки рулон поворачивается во время непрерывного процесса прокатки на 180° и окончательно наматывается до заданного максимального диаметра рулона.

Транспортировка готовых свернутых рулонов может улучшаться посредством того, что намотанные на нижний барабан моталки рулоны опускаются вниз и вывозятся параллельно к оси барабана моталки. При этом свернутые рулоны могут опускаться непосредственно подъемным устройством для рулона.

Часть изобретения, которая касается устройства, относится к устройству для прокатки и последующего сматывания металлической полосы, в частности стальной полосы, которое расположено за прокатным станом, непосредственно за последней прокатной клетью, и оборудовано устройством проверки для исследования металлической полосы на дефекты прокатки.

Поставленная задача решается согласно изобретению посредством того, что база моталки расположена под плоскостью стола проверки, проходящего на уровне прокатной линии, на котором образец полосы может свободно инспектироваться.

Выходящая из последней прокатной клети стальная полоса может проводиться таким образом, что на входе в базу моталки предусмотрен отклоняющий агрегат для отклонения металлической полосы, по меньшей мере, на один барабан моталки.

Металлическая полоса может распределяться по остаточной длине на оба барабана моталки, если согласно следующему варианту выполнения база моталки каждый раз образована из верхнего и нижнего барабанов моталки, расположенных ниже плоскости стола проверки, эксцентрично в пределах поворотной рамы.

Кроме того, переключение барабанов моталки на 180° достигается посредством того, что верхний и нижний барабаны моталки лежат на диаметральной плоскости, проходящей через центральную ось поворотной рамы, и могут поворачиваться на 180°.

Как показали испытания, особенно предпочтительно, если диаметральная плоскость проходит под углом к горизонтали от примерно 15 до 25°.

Поворот на 180°, таким образом, достигается благодаря тому, что поворотная рама для барабанов моталки установлена в подшипниках на имеющих привод для вращения опорных валках.

Далее наматывание на нижний барабан моталки может улучшаться посредством того, что к нижнему барабану моталки присоединен откидной или поворотный кронштейн с прижимным роликом.

На чертежах представлен пример осуществления изобретения, который ниже объясняется более подробно.

На чертеже показано:

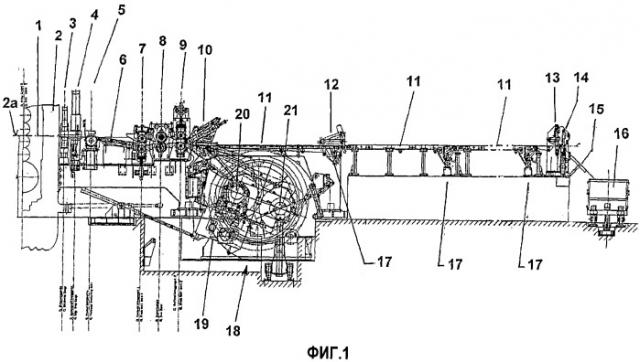

Фиг.1 - вид сбоку базы моталки с инспекционной линией,

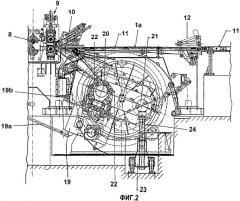

Фиг.2 - тот же вид сбоку базы моталки со столом проверки в увеличенном масштабе и

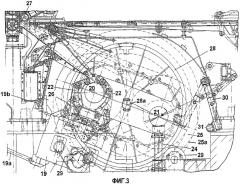

Фиг.3 - еще более увеличенное представление базы моталки.

На прокатном стане, например стане непрерывной прокатки, за последней прокатной клетью 2 прокатной линии 2а, металлическая полоса 1, в частности стальная полоса 1, на основе образца 1а полосы длиной в несколько метров длины, проверяется на отклонения (аномалии), например, в поверхности, в геометрии, на различия по толщине, волнистость и т.д. Предназначенное для этого выходное устройство состоит из следующих друг за другом прибора 3 для измерения толщины, измерительного прибора 4 для профиля кромок, измерительного ролика 5 для оценки плоскостности, направляющего стола 6, первого приводного агрегата 7, барабанных ножниц 8 для отрезания образца 1а полосы, второго приводного агрегата 9 и отклоняющего агрегата 10. В продолжении прокатной линии 2а расположен стол 11 проверки. Как только барабанные ножницы 8 получают сигнал к резанию, в пределах прокатной линии 2а, вдоль линии, образуется образец 1а полосы, он передвигается вдоль над лежащей ниже базой 18 моталки на стол 11 проверки и останавливается для свободного ознакомления в устройстве 12 остановки полосы. При этом образец 1а полосы тормозится транспортерами 17, которые предусмотрены на следующих друг за другом столах 11 проверки.

Далее образцы 1а полосы транспортируются посредством третьего приводного агрегата 13 в ножницы 14, а затем разрезаются на куски и попадают по наклонному лотку 15 в тележку 16 для железного лома. Транспортный привод образцов 1а полосы представлен посредством транспортеров 17. Для остановки полосы во время проверки устройство 12 остановки полосы отклонено.

На фиг.2 база 18 моталки представлена подробнее. Она содержит поворотную раму 19 моталки, которая посредством отдельного гидравлического привода 19а поворота может поворачиваться вокруг оси 19b поворота. В базе 18 моталки расположены приводимые во вращение верхний барабан 20 моталки и нижний барабан 21 моталки. Верхний барабан 20 моталки окружен двумя кронштейнами 22 моталки. Кронштейны 22 моталки могут поворачиваться или убираться гидравлическим приводом 26 поворота кронштейна моталки (см. также фиг.3).

После отрезания образца 1а полосы новое начало полосы направляют вниз, под стол 11 проверки посредством отклоняющего агрегата 10 и наматывают на верхний барабан 20 моталки или на барабан 21 моталки. Процесс прокатки при данном ходе отрезания не прерывается.

Намотанный на верхний барабан 20 моталки рулон 25 поворачивается во время непрерывного прокатного производства на 180° и окончательно наматывается до заданного максимального диаметра рулона 25а.

Намотанные на нижнем барабане 21 моталки рулоны 25 опускаются посредством подъемного устройства 24 для рулона и транспортируются наружу на машине 23 вывоза свернутых рулонов параллельно к оси барабана моталки.

На фиг.2 и, соответственно, фиг.3 далее показано, что на входе 27 в базу 18 моталки отклоняющий агрегат 10 отгибает металлическую полосу 1 из прокатной линии 2а на желаемый угол по направлению к барабану 20 и/или 21 моталки. Кроме поворотной рамы 19 моталки в базе 18 моталки предусмотрена поворотная рама 28, на которой смонтированы с возможностью поворота в подшипниках и соединены с приводом барабаны 20 и 21 моталки. Барабаны 20 и 21 моталки лежат эксцентрично к центральной оси 28а поворотной рамы 28 на одинаковых расстояниях по диаметру. Поворотная рама 28 опирается на опорные валки 29, которые имеют привод для вращения. Линия диаметра проходит под углом к горизонтали от примерно 15 до 25°. Рулон 25 (фиг.3) может наматываться до максимального диаметра 25а рулона. В области нижнего барабана 21 моталки в камере базы 18 моталки находится шарнирно присоединенный кронштейн 30, который на его переднем конце имеет прижимной ролик 31. Кронштейн 30 может отклоняться вперед и назад от показанной толстыми штриховыми линиями позиции покоя в показанную тонкими, штрихпунктирными линиями рабочую позицию.

Перечень основных обозначений

1 Металлическая полоса, стальная полоса

1а Образец полосы

2 Прокатная клеть (последняя)

2а Прокатная линия

3 Прибор для измерения толщины

4 Измерительный прибор для профиля кромок

5 Измерительный ролик

6 Направляющий стол

7 Первый приводной агрегат

8 Барабанные ножницы

9 Второй приводной агрегат

10 Отклоняющий агрегат

11 Стол проверки

12 Устройство остановки полосы

13 Третий агрегат приводных валков

14 Ножницы

15 Наклонный лоток

16 Тележка для железного лома

17 Транспортер

18 База моталки

19 Поворотная рама моталки

19а Привод поворота (гидравлический)

19b Ось поворота

20 Верхний барабан моталки

21 Нижний барабан моталки

22 Кронштейн мотальной машины

23 Машина вывоза свернутых рулонов

24 Подъемное устройство для рулонов

25 Свернутый рулон

25а Максимальный диаметр рулона

26 Привод (гидравлический) поворота кронштейна мотальной машины

27 Вход в базу моталки

28 Поворотная рама

28а Центральная ось поворотной рамы

29 Опорные валки

30 Кронштейн

31 Прижимной ролик.

1. Способ сматывания металлической полосы (1), в частности стальной полосы, после прокатки, по меньшей мере, на один имеющий вращательный привод разжимной барабан (20) моталки, при котором металлическую полосу (1) на участках по длине проверяют на наличие дефектов прокатки, отличающийся тем, что базу моталки (18) располагают под плоскостью проходящего на уровне и вдоль прокатной линии (2а) стола (11) проверки, при этом образец (1а) полосы в пределах прокатной линии отрезают и направляют вдоль над базой моталки на стол проверки, останавливают его и осматривают.

2. Способ по п.1, отличающийся тем, что после отрезания образца (1а) полосы, новый начальный участок полосы направляют вниз под стол (11) проверки и наматывают на верхний барабан (20) моталки или на нижний барабан (21) моталки.

3. Способ по п.2, отличающийся тем, что образец (1а) полосы останавливают посредством транспортеров (17), которые встроены в стол (11) проверки.

4. Способ по любому из пп.1-3, отличающийся тем, что намотанный на верхний барабан (20) моталки рулон (25) во время непрерывного хода прокатки поворачивают на поворотной раме (28) на 180° и окончательно наматывают до заданного максимального диаметра (25а) рулона.

5. Способ по п.4, отличающийся тем, что намотанные на нижний барабан (21) моталки рулоны (25) опускают вниз и вывозят параллельно оси барабана моталки.

6. Устройство для сматывания металлической полосы (1), в частности стальной полосы, после прокатки, расположенное за прокатным станом, непосредственно за последней прокатной клетью (2), и снабженное устройством проверки для исследования металлической полосы (1) на наличие дефектов прокатки, отличающееся тем, что база (18) моталки расположена под плоскостью проходящего на уровне и вдоль прокатной линии (2а) стола (11) проверки, на котором обеспечивается свободный осмотр отрезанного образца (1а) полосы.

7. Устройство по п.6, отличающееся тем, что на входе (27) в базу (18) моталки предусмотрен отклоняющий агрегат (10) для отклонения металлической полосы (1) в направлении, по меньшей мере, одного барабана (20, 21) моталки.

8. Устройство по любому из пп.6 или 7, отличающееся тем, что база (18) моталки образована расположенными ниже плоскости стола (11) проверки и эксцентрично в пределах поворотной рамы (28) верхним барабаном (20) моталки и нижним барабаном (21) моталки.

9. Устройство по п.8, отличающееся тем, что верхний барабан (20) моталки и нижний барабан (21) моталки лежат в одной диаметральной плоскости, проходящей через центральную ось (28а) поворотной рамы (28).

10. Устройство по п.9, отличающееся тем, что упомянутая диаметральная плоскость проходит под углом к горизонтали от примерно 15 до 25°.

11. Устройство по п.8, отличающееся тем, что поворотная рама (28) для барабанов (20, 21) моталки смонтирована в подшипниках на имеющих привод для вращения опорных валках (29).

12. Устройство по п.8, отличающееся тем, что нижний барабан (21) моталки имеет откидной или поворотный кронштейн (30) с прижимным роликом (31).