Армированное волокнистое изолирующее изделие и способ его армирования

Иллюстрации

Показать всеИзобретение относится к технологии получения изолирующих изделий из неорганических волокон, в частности изолирующих матов или ковриков низкой плотности. Изолирующее изделие представляет собой мат, содержащий случайным образом ориентированные волокна; сцепленные при помощи связующего. Мат имеет первую и вторую основные поверхности и пару боковых участков и, по меньшей мере, один гибкий армирующий слой, сцепленный с матом между первой и второй основными поверхностями и простирающийся по длине мата. Изобретение обеспечивает улучшение поверхности резки изделий, обеспечивающее исключение потребности в дорогостоящих специализированных режущих инструментах, уменьшается пылеобразование при прессовании изделий для упаковки. 2 н. и 9 з.п. ф-лы, 14 ил.

Реферат

Область техники

Настоящее изобретение относится к изолирующим изделиям из неорганического волокна, имеющим один или несколько облицовочных слоев, а, говоря более конкретно, к изолирующим матам или коврикам низкой плотности из неорганического волокна, имеющим облицовочный слой нетканого материала, прикрепленный, по меньшей мере, к одной их основной поверхности.

Уровень техники

Изолирующие коврики обычно изготавливают в результате формования минеральных волокон из расплавленной минеральной ванны в результате пропускания материала через прядильную машину, использующую вращение при высоком числе оборотов в минуту. После этого тонкие волокна вводят в контакт со сжатым горячим газом для вытяжки волокон до подходящих диаметра и длины. На волокнах обычно разбрызгивают связующее на основе фенольной смолы. После этого волокна собирают и распределяют на конвейере, формируя мат. Затем смолу отверждают в печи для отверждения. После этого мат разрезают на продольные полоски, имеющие желательную ширину, и разрубают на индивидуальные коврики. В некоторых случаях перед стадией резки на мат добавляют материал облицовочного слоя, такой как крафт-бумага с нанесенным покрытием из битуминозного материала или другого материала, препятствующего прохождению пара.

Одна из известных проблем, связанных с установкой изоляционных материалов из стекловолокна, заключается в том, что они образуют пыль из частиц стекла, которая может стать причиной возникновения раздражения у работников при попадании в контакт с кожей и глазами или вследствие ее вдыхания. Одним способом уменьшения образования стеклянной пыли является инкапсулирование изолирующих ковриков при использовании облицовочного слоя, который уменьшает пылеобразование, но который является пористым и паропроницаемым. В патенте WO 94/29540, переуступленном компании Owens Corning Fiberglass Corporation, раскрыт полимерный облицовочный слой, который прикрепляют к одной или обеим основным поверхностям коврика при использовании такого средства крепления, как небольшое количество клеящего материала. Клеящий материал присутствует в достаточно малом количестве для того, чтобы обеспечить для показателя скорости распространения пламени у изолирующего коврика непревышение 25 при использовании испытания на распространение пламени в соответствии с документом ASTM Е-84. Клей необходимо наносить в количестве, достаточном для образования сцепления между облицовочным слоем и ковриком из минерального волокна и получения возможности взятия и удержания коврика за облицовочный слой. Облицовочные слои, описанные в данной ссылке, предлагаются в виде полипропиленового или полиэтиленового материала, который прикрепляют, приклеивают или приваривают в результате термосварки к основным поверхностям коврика.

В патенте US 5848509, переуступаемом совместно с настоящей заявкой, описано инкапсулированное изолирующее покрытие из стекловолокна, облицованное покровным слоем нетканого материала. Покровный слой нетканого материала располагают поверх верхней поверхности сердцевины из минерального волокна и с примыканием к боковым поверхностям. Покровный слой предпочтительно формируют из полотна нетканого материала, такого как сложный полиэфир, полипропилен, полиэтилен или вискоза, и предпочтительно его наносят на верхнюю и боковые стороны мата из стекловолокна при использовании термоплавкого или другого подходящего клея.

Для того чтобы обеспечить получение изолирующих матов, имеющих инкапсулирующие покровные слои нетканого материала или пленки, необходимо будет также и хранить определенные количества клея для прикрепления данных покровных слоев к изолирующим коврикам. Многие адгезивы и клеи характеризуются ограниченным сроком годности при хранении. В дополнение к этому разбрызгивание данных клеев на поверхностях ковриков требует постоянного проведения очистки и обслуживания производственного оборудования и рабочей зоны. А, кроме того, инкапсулированные маты предшествующего уровня техники, в которых используют облицовочные слои из синтетических нетканых материалов, таких как сложный полиэфир, как оказалось, трудно подвергать резке по месту.

В соответствии с этим сохраняется потребность в инкапсулированном или облицованном изоляционном материале, который можно было бы изготовить при меньших затратах, но который все еще уменьшал бы пылеобразование и не препятствовал бы удалению воздуха при прессовании изолирующего продукта для упаковывания и который бы обеспечивал получение повышенной легкости установки.

Краткое изложение изобретения

Предлагается изолирующее изделие, в том числе и способ его изготовления, включающий мат, содержащий случайным образом ориентированные волокна, сцепленные связующим, при этом мат имеет первую и вторую основные поверхности и пару боковых участков и, по меньшей мере, один гибкий армирующий слой, сцепленный с матом между первой и второй основными поверхностями и простирающийся по длине мата. В одном варианте реализации изолирующего продукта предлагается мат, содержащий случайным образом ориентированные неорганические волокна, сцепленные термоотверждающимся связующим. Мат включает несколько уложенных в стопку изолирующих слоев, по меньшей мере, один облицовочный слой нетканого материала, содержащий случайным образом ориентированные стекловолокна, прикрепленные, по меньшей мере, к одной поверхности, выбираемой из первой и второй основных поверхностей, и, по меньшей мере, один лист нетканого материала, содержащий случайным образом ориентированные стекловолокна, расположенный между несколькими уложенными в стопку слоями изоляции и простирающийся по длине мата.

Армирующий слой без увеличения уровня содержания связующего (по меньшей мере, в значительной степени) между слоями изоляции обеспечивает придание дополнительной жесткости изолирующему изделию, облегчая, таким образом, его резку. В альтернативном варианте армирующий слой может использоваться в качестве облицовочного слоя нетканого материала после отделения изоляционного слоя от стопки слоев изоляции по месту расположения армирующего слоя. Способ изготовления легко приспосабливается к получению армированных изолирующих изделий, демонстрирующих желательные R-значения и толщины. Армирующий слой также может улучшить упругость, предел прочности при растяжении и жесткость конечного продукта, облегчая, таким образом, процесс установки и, возможно, уменьшая или исключая необходимость использования скоб или крюков для крепления. Кроме того, способ изготовления легко приспосабливается к получению изолирующих изделий, которые можно разделить на один или несколько субпродуктов, демонстрирующих любую комбинацию количеств слоев изоляции, толщин слоев изоляции и R-значений в результате использования различных комбинаций слоев изоляции в стопке и различных комбинаций армирующих слоев.

Краткое описание чертежей

Прилагаемые чертежи иллюстрируют предпочтительные варианты реализации изобретения, а также другую информацию, относящуюся к описанию, в их числе:

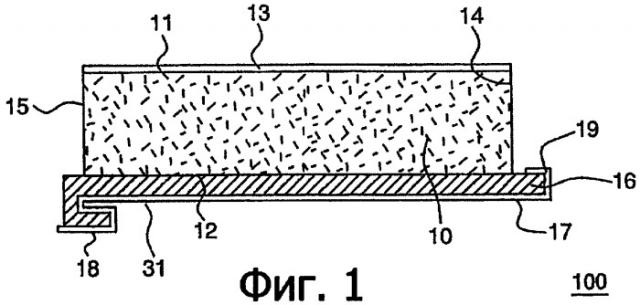

фиг.1 представляет собой вертикальный вид сбоку для изолирующего изделия данного изобретения;

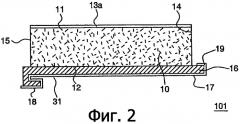

фиг.2 представляет собой вертикальный вид сбоку для альтернативного изолирующего изделия данного изобретения;

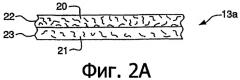

фиг.2А представляет собой увеличенный местный вид сбоку для слоя нетканого материала изолирующего изделия фиг.2;

фиг.2В представляет собой увеличенный местный вид сбоку для альтернативного слоя нетканого материала изолирующего изделия на фиг.2;

фиг.3А представляет собой схематичный вертикальный вид сбоку для способа получения изолирующего изделия на фиг.1;

фиг.3В представляет собой схематичный вертикальный вид сбоку для способа получения изолирующего изделия на фиг.2;

фиг.3С представляет собой схематичный вертикальный вид сбоку для альтернативного способа получения изолирующего изделия на фиг.2;

фиг.4 представляет собой схематичный вертикальный вид сбоку для способа получения паронепронипаемого слоя изолирующего изделия;

фиг.5-5D представляют собой вертикальные виды сбоку для альтернативного изолирующего изделия согласно настоящему изобретению, включающему один или несколько армирующих слоев;

фиг.6 представляет собой схематичный вертикальный вид сбоку для способа получения изолирующих изделий на фиг.5A-5D.

Подробное описание изобретения

В настоящем изобретении предлагаются способы получения изолирующих изделий низкой плотности и изолирующие изделия низкой плотности, полученные в соответствии с ними. Материалы изолирующих покрытий в общем случае формируют ассортимент от легких, гибких и упругосжимаемых пеноматериалов и полотен нетканых волокнистых материалов до жестких или полужестких панелей. В общем случае данные изоляционные материалы характеризуются плотностями в диапазоне приблизительно 0,5-7 фунт/фут3 (8-112 кг/м3). Пеноматериалы и полотна нетканых волокнистых материалов обычно изготавливают в виде непрерывной ленты, которую иногда разрезают на отрезки с предварительно выбранными длинами, получая, таким образом, коврики. Данные изделия обычно имеют «низкую плотность» - в диапазоне приблизительно 0,5-6 фунт/фут3 (8-96 кг/м3), а предпочтительно приблизительно 1-4 фунт/фут3 (16-64 кг/м3) и более предпочтительно от 0,3 до 1,5 фунт/фут3 (4,8-24 кг/м3). Толщина изолирующего настила или мата в общем случае пропорциональна эффективности изоляции или «R-значению» изолирующего покрытия. Данные изолирующие маты низкой плотности обычно характеризуются толщиной в диапазоне приблизительно 3,5-10 дюймов (88,9-254 миллиметров).

В противоположность этому изолирующие панели в диапазоне от жестких до полужестких (изолирующее покрытие «высокой плотности») имеют тенденцию к наличию плотностей в более высокой части диапазона - при приблизительно 2-7 фунт/фут3 (32-112 кг/м3), а предпочтительно приблизительно 4-7 фунт/фут3 (64-112 кг/м3). Данные панели обычно изготавливают в виде листов, обычно имеющих толщины в диапазоне 0,25-2 дюйма (6,35-50,8 миллиметра), при ширинах, приблизительно равных 2-4 фута (0,610-1,22 метра), и длинах, приблизительно равных 4-12 фута (1,22-3,66 метра).

Если обратиться к чертежам, а, говоря более конкретно, к фиг.1-2, то можно сказать, что на них продемонстрированы два изолирующих изделия 100 и 101. Изолирующие изделия 100 и 101 включают изолирующий настил или мат низкой плотности 10 (описанный выше), полученный из органических волокон, таких как полимерные волокна, или неорганических волокон, таких как стекловолокно, полученное по способу центробежного формования, текстильное стекловолокно, каменная вата (также известная под наименованием минеральная вата) или их комбинации. Минеральные волокна, такие как стеклянные, являются предпочтительными. В некоторых вариантах реализации на одной основной поверхности 12 изолирующего настила или мата 10 предусматривают облицовочный слой 17, препятствующий прохождению пара, который может представлять собой бумагу на основе целлюлозы, обычно полученную из крафт-бумаги, с нанесенным покрытием из битуминозного клеящего материала, такого как асфальт, или полимерную пленку, такую как из ПЭНП (полиэтилена низкой плотности). Облицовочный слой 17 и битуминозный слой 16 совместно образуют крафт-бумагу с нанесенным битуминозным покрытием 31. Покрытие предпочтительно наносят в количестве, достаточном для получения эффективного слоя, непроницаемого для водяного пара или препятствующего его прохождению, например, для того, чтобы уменьшить проницаемость по водяному пару у предпочтительной крафт-бумаги до не более чем приблизительно одного перма при проведении испытания по методике проведения испытаний из документа ASTM E96 Method А. В других формах, в которых слой, препятствующий прохождению пара или непроницаемый для него, не будут желательны, изолирующий настил или мат 10 могут не иметь на своей второй основной поверхности 12 какого-либо облицовочного слоя. К нижней части основной поверхности 12 изолирующего настила или мата необязательно можно прикрепить облицовочный слой 17 при использовании клея, такого как термоплавкий клей.

У изолирующих ковриков 100 и 101 предусматривается наличие пары боковых отгибаемых клапанов 18 и 19, которые можно отогнуть и прикрепить, например, к деревянным или металлическим штифтам. Известны различные конфигурации боковых отгибаемых клапанов или отворотов 18 и 19. В альтернативном варианте на облицовочном слое из крафт-бумаги отгибаемые клапаны могут отсутствовать. Облицовочный слой 17 для водяного пара может быть непроницаемым или проницаемым в зависимости от его состава, степени перфорации и предполагаемого варианта использования.

Изолирующий настил или мат 10 обычно получают из стекловолокна, зачастую сцепленного воедино при использовании термоотверждающегося связующего, такого как известные материалы фенольных смол, подобные фенолоформальдегидным смолам или феноломочевиноформальдегидным смолам (PUFA). В некоторых вариантах реализации также может быть использовано и меламиноформальдегидное, акриловое связующее, связующее на основе сложного полиэфира, уретановое и фурановое связующее. Изолирующее покрытие после изготовления обычно прессуют и упаковывают для того, чтобы свести к минимуму объем изделия во время хранения и доставки и чтобы сделать более легкими манипуляции с изолирующим изделием и его установку. После удаления упаковки изделия в виде изолирующих ковриков 100 или 101 имеют тенденцию к быстрому «разрыхлению» до достижения своей предписанной маркировкой толщины изолирующего покрытия.

В то время как для неинкапсулированного изолирующего изделия обнаженные поверхности могут сделать установку затруднительной, а зачастую высвобождают в рабочую среду несвязанные волокна и пыль, в настоящем изобретении используют слой нетканого материала 13, который защищает, по меньшей мере, первую основную поверхность 11 изолирующего настила или мата 10. В альтернативном варианте слой нетканого материала может покрывать одну или обе боковые поверхности 14 и 15 и даже часть или всю площадь второй основной поверхности 12, кардинальным образом уменьшая высвобождение несвязанных волокон и пыли. В дополнительных вариантах реализации слой нетканого материала 13 можно наносить на торцевые поверхности после стадии рубильной машины 112 (фиг.4).

Слой нетканого материала 13 данного изобретения предпочтительно получают из листа нетканого материала, содержащего случайным образом ориентированные органические или неорганические волокна, а в предпочтительном варианте реализации случайным образом ориентированное стекловолокно. В одном примере варианта реализации слой нетканого материала 13 представляет собой нетканый материал из бесцветного стекловолокна, реализуемый компанией Lydall Manning Co. из города Трой штата Нью-Йорк под наименованиями MANNINGLAS® 1800 или MANNINGLAS® 1801Е. Нетканый продукт MANNINGLAS® 1800 демонстрирует обусловленную плотность 19,7-28,3 фунт/2880 фут2 (0,0334-0,0479 кг/м2) и толщину, приблизительно равную 5,9 мила (150 микронам). Нетканый продукт MANNINGLAS® 1801E демонстрирует обусловленную плотность 19,7-28,3 фунт/2880 фут2 (0,0334-0,0479 кг/м2) и толщину, приблизительно равную 6,6 мила (168 микронам). Неткаными материалами являются листы из случайным образом ориентированных природных или синтетических волокон, таких как волокна из полиолефинов, полиамида (то есть найлона), сложного полиэфира или вискозы, или стекла, иногда скрепленных друг с другом при помощи связующего, в своей основе обычно имеющего полимерный материал, такой как акриловая смола, винилакриловая смола и тому подобное. У некоторых нетканых материалов, таких как полипропилен, сцепленный при плавлении, волокна соединяют друг с другом в результате сцепления при плавлении, без дополнительной смолы.

В варианте реализации изолирующего изделия на фиг.1 слой нетканого материала 13 прикрепляют к случайным образом ориентированным неорганическим волокнам изолирующего мата при использовании связующего, предпочтительно жидкого или порошкообразного термоотверждающегося или термопластичного связующего, используемого при получении мата 10, которое разбрызгивают на волокнах мата или смешивают с ними. Жидкое связующее обычно наносят перед тем, как волокна соберут на формующей ленте. Порошкообразную смолу можно наносить перед секцией формования мата. Термин «отверждающий» или «отверждаемый» широко используют для включения различных способов, таких как химическая реакция и/или высушивание, которые вызывают схватывание композиции до получения нелипкой твердой фазы и формирования постоянного сцепления компонентов. «Термоотверждающийся» обозначает отверждение при использовании термического способа, такого как в результате подвода тепла. С другой стороны, термопластичное связующее просто затвердевает после охлаждения до получения адгезионного сцепления. Способ получения изолирующего изделия 100 описывается далее в связи с фиг.3 и 4.

В варианте реализации изолирующего изделия 101 фиг.2 слой нетканого материала 13а прикрепляют к изолирующему мату, по меньшей мере, частично в результате сцепления при плавлении между, по меньшей мере, частью слоя нетканого материала 13 и волокнами изолирующего мата 10. Данное сцепление при плавлении может иметь место в дополнение к сцеплению между слоем нетканого материала 13 и изолирующим матом 10, полученному при использовании термоотверждающегося связующего, описанного выше в связи с изолирующим изделием 100 на фиг.1, или вместо него.

Фиг.2А представляет собой вертикальный частичный вид сбоку, иллюстрирующий определенные детали слоя нетканого материала 13а. В одном варианте реализации слой нетканого материала 13а представляет собой многослойную структуру, включающую первый слой нетканого материала 22, включающий первые случайным образом ориентированные волокна 20. Слой нетканого материала 13а также включает второй слой 22, который также предпочтительно представляет собой слой нетканого материала, включающий вторые случайным образом ориентированные волокна 21. Волокна 20 выбирают таким образом, чтобы иметь температуру плавления, превышающую температуру плавления волокон 21, так что волокна 20 не будут плавиться в то время, когда будут формировать сцепление слоя нетканого материала 13а с изолирующим матом 10, как это описывается далее в связи со способом на фиг.3В и 3С. В одном варианте реализации волокна 20 включают стекловолокно, а волокна 21 включают термопластичные волокна, такие как волокна из сложного полиэфира или полиолефина, такого как полиэтилен или полипропилен, или полиамида (то есть найлона). Волокна 22 формируют всю величину сцепления при плавлении между листом 13а и волокнами мата 10 или часть его.

В альтернативном варианте реализации слой нетканого материала 13а в изолирующем изделии на фиг.2 можно заменить на лист нетканого материала 13b на фиг.2В. Лист нетканого материала 13b включает как первые случайным образом ориентированные волокна 20, так и вторые случайным образом ориентированные волокна 21, диспергированные в одном слое. В одном варианте реализации волокна 21 концентрируют поблизости от нижней поверхности листа нетканого материала 13b, то есть той поверхности, которая находится в контакте с матом 10. В альтернативном варианте листы 13, 13а или 13b можно было бы заменять на тканый материал или пленку до тех пор, пока можно будет сформировать сцепление между данным материалом и волокнами коврика, и он не будет оказывать негативного влияния на общие характеристики изделий на машинное производственное оборудование, например на конвейеры со стальными лентами.

Как описывалось выше, в изолирующем изделии 101 фиг.2 слой 13а или 13b прикрепляют к изолирующему мату 10, по меньшей мере, частично за счет сцепления при плавлении между, по меньшей мере, частью слоя 13а или 13b и волокнами изолирующего мата 10. В случае использования слоя нетканого материала 13а расплавляется или, по меньшей мере, частично расплавляется во время нанесения слоя 13а на мат 10 слой 23, который включает вторые волокна 21. Слой 13а прикрепляется к мату 10 тогда, когда слой 23 охлаждается. В случае использования слоя нетканого материала 13b расплавляются во время нанесения слоя 13b на мат 10, по меньшей мере, некоторые из вторых волокон 21. Слой 13b прикрепляется к мату 10 тогда, когда волокна 21 охлаждаются.

Способы изготовления изолирующих изделий 100, 101 описываются далее в связи с фиг.3А, 3В, 3С и 4. В некоторых вариантах реализации слой нетканого материала 13, 13а или 13b прикрепляют, по меньшей мере, к первой основной поверхности 11, что составляет часть непрерывного способа, в ходе которого получают изолирующие мат 10 или коврики. Для прикрепления слоя нетканого материала к мату 10 отдельный клей, такой как термоплавкий клей, предпочтительно не требуется. Это может быть одним из факторов, позволяющих мату или коврикам настоящего изобретения достичь характеристик «невоспламеняемости» или показателя скорости распространения пламени согласно документу ASTM Е-84, равного 25 или менее (см. патент WO 94/29540, стр.3), описываемого в разделе «Уровень техники» и более подробно далее. Слой нетканого материала 13 наносят, по меньшей мере, на первую основную поверхность 11, но в некоторых вариантах реализации его также можно наносить и на вторую основную поверхность 12, боковые поверхности 14 или 15, торцы или любую комбинацию данных поверхностей.

Первый способ получения продукта в виде изолирующего коврика 100 на фиг.1 схематично продемонстрирован на комбинации фиг.3А и 4. Как это обычно имеет место, несколько установок для формования волокон 200а, 200b, 200с обеспечивают получение волокон, на которые разбрызгивают термоотверждающееся связующее и которые собирают на конвейере 202. Волокна накапливают на конвейере 202 при постепенном увеличении толщины мата (что проиллюстрировано стадиями 111a, 111b и 111с), формируемого на конвейере 202. Слой нетканого материала 13 подают от источника, такого как валик 206, на конвейер для прессования 210 внутри печи для отверждения 204, обеспечивая введение листа нетканого материала в контакт с неотвержденным матом 111с. При желании дополнительное (в сопоставлении с обычно используемым способом) термоотверждающееся связующее можно подавать из разбрызгивателя (не показан), который покрывает волокна от установки для формования волокон 200с, и/или из альтернативного источника связующего, такого как резервуар 208, который включает валковое устройство для нанесения покрытия. Добавление дополнительного термоотверждающегося связующего используют для обеспечения наличия более высокой концентрации связующего поблизости от первой основной поверхности 11 мата, достаточной для формирования сцепления между слоем нетканого материала 13 и волокнами мата 10. Получающуюся в результате структуру, включающую неотвержденный мат 111с и слой нетканого материала 13, транспортируют через печь для отверждения 204 для (утверждения связующего с получением, таким образом, отвержденного изолирующего мата низкой плотности 111 со сцепленным с ним слоем нетканого материала 13.

При получении изолирующего покрытия низкой плотности из стекловолокна в печи для отверждения 204 обычно нагревают неотвержденный мат до температуры в диапазоне приблизительно 300-600°F (149-316°С), а предпочтительно приблизительно 400-560°F (204-293°C) и более предпочтительно приблизительно 450-525°F (232-274°C) в течение периода времени обычно продолжительностью приблизительно от 199 до 20 секунд (30-300 футов в минуту (фут/мин) (9,15-91,5 метров в минуту (м/мин), а предпочтительно приблизительно 150-24 секунды (40-250 фут/мин (12,2-76,3 м/мин) и более предпочтительно приблизительно 120-30 секунд (50-200 фут/мин (15,3-61,0 м/мин) для печи длиной 100 футов (30,5 метров) в то время как неотвержденный мат удерживают и транспортируют при использовании серии конвейеров для прессования внутри печи для отверждения. Скорости технологической линии могут доходить вплоть до 100 м/мин (300 фут/мин) или более. По этой причине слой нетканого материала 13 предпочтительно представляет собой лист из случайным образом ориентированных стекловолокон, которые характеризуются температурой плавления, превышающей температуры в пределах печи для отверждения 204, но также он может включать и синтетические волокна, такие как найлон и сложный полиэфир. Поскольку слой нетканого материала 13 включает волокна, характеризующиеся более высокими температурами плавления, слой 13 остается в неизменном состоянии, и его сцепление с волокнами мата 111 формируется тогда, когда термоотверждающееся связующее отверждается.

Что касается фиг.4, то можно сказать, что непрерывный настил или мат из стекловолокна 111, полученный в соответствии со способом фиг.3А, при помощи питающего конвейера 104 подают на нагретый валик 102, на который одновременно подают непрерывное полотно в виде полотна крафт-бумаги с нанесенным покрытием из битуминозного материала 31, перепускаемое между нагретым валиком 102 и отвержденным матом из стекловолокна 111. Полотно крафт-бумаги, подаваемое при использовании валика 102 на фиг.4 после нанесения покрытия из битуминозного материала, перепускают от валика 108 на стойке разматывания 118 через аккумулятор 138 для натяжения полотна крафт-бумаги 31. В дополнение к этому перед тем, как полотно крафт-бумаги 31 наложить на нижнюю часть мата из стекловолокна 111, наружную поверхность полотна можно отмаркировать при использовании маркировочной станции 114 с указанием идентифицирующей информации, такой как R-значение мата из стекловолокна и код производственной партии. Кромки полотна крафт-бумаги 31 необязательно загибают с образованием боковых отгибаемых клапанов 18, 19 (фиг.1 или 2) непосредственно перед введением полотна в контакт с нагретым валиком 102. Полотно крафт-бумаги 31 ориентируют таким образом, чтобы сторона с нанесенным покрытием из битуминозного материала у полотна крафт-бумаги 31 была бы обращена к нижней части мата из стекловолокна 111. Температуру предпочтительно выбирают таким образом, чтобы обеспечить подвод тепла, достаточного для размягчения покрытия из битуминозного материала, таким образом, чтобы полотно крафт-бумаги с нанесенным покрытием из битуминозного материала 31 прикрепилось бы к нижней стороне мата из стекловолокна 111. Облицованный мат из стекловолокна 113 транспортируют от нагретого валика 102 при помощи тяговой секции 106 и подают на рубильную машину 112, которая периодически производит рубку облицованного мата из стекловолокна 113с получением мата 100 подходящей длины, например, в диапазоне 48-105′′ (1220-2670 мм) для изолирующих ковриков и 32-100′ (9,76-30,5 м) для изолирующих рулонов. После этого таким образом полученные изолирующие изделия 100 транспортируют до упаковывающего оборудования (не показано). Перед облицовыванием мата 11 облицовочным слоем 31 мат 111 также можно подавать на резальную машину 125 для разрезания мата 111 на секции или полосы, имеющие желательные ширины, например, 15" (381 мм). В данном варианте реализации нижний облицовочный слой 31 подают от отдельных валиков 108, расположенных с интервалом для обеспечения получения облицовочного слоя 31 подходящей ширины для каждой нарезанной секции мата 111.

Способ нанесения слоя нетканого материала на неотвержденный мат, продемонстрированный на фиг.3А, подвергли испытанию. Слой нетканого материала из стекла 13 прикрепляли к изолирующему мату из стекловолокна 111с при использовании дополнительного связующего на основе смолы для изолирующего покрытия из стекловолокна, нанесенного на слой нетканого материала 13 перед печью для отверждения 204. Крафт-бумагу без отгибаемых клапанов прикрепляли ко второй основной поверхности мата 111 (фиг.4) при помощи асфальта, выступающего в роли паронепроницаемого слоя. После этого отвержденный и облицованный продукт подвергали резке. Было отмечено, что продукт продемонстрировал улучшенную способность поддаваться резке, при этом слой нетканого материала из стекла обеспечивал получение улучшенной поверхности резки для прессования мата во время резки. Также было отмечено то, что облицовочный слой нетканого материала прикреплялся к изолирующему мату лучше, чем другие инкапсулирующие слои, фиксируемые на уже отвержденном мате из стекловолокна при использовании термоплавкого клея. Представляется, что данное улучшенное сцепление можно приписать фиксации нетканого материала, осуществляемой в виде части способа отверждения, где нетканый материал образует множество мест сцепления с изолирующим стекловолокном в противоположность локализованным точечным клеевым контактам с уже отвержденным матом.

Если обратиться к фиг.3В, то можно сказать, что на ней продемонстрирована часть способа получения продукта в виде изолирующего коврика 101 фиг.2. Для иллюстрации признаков, общих со способом фиг.3А, используются те же самые условные обозначения. Способ фиг.3В идентичен способу на фиг.3А, только многослойный слой нетканого материала 13а наносят на неотвержденный мат 111с. В способе фиг.3В дополнительное связующее (описанное выше) может оказаться и излишним вследствие сцепления при плавлении, которое образуется между слоем 23, включающим вторые волокна 21, описанные выше, и стекловолокном мата 10. Слой нетканого материала 22, включающий первые волокна 20, подают от валика 205. Слой нетканого материала 23, включающий вторые волокна 21, подают от валика 207. В альтернативном варианте возможно использование одного валика с применением предварительно ламинированного листа 13а. После этого структуру, включающую лист 13а и неотвержденный мат 111с, подают в печь для отверждения 204. В печи для отверждения 204 связующее отверждает мат 111 и, возможно, по меньшей мере, частично формирует сцепление между матом 111 и листом нетканого материала 13а. В дополнение к этому, по меньшей мере, часть слоя 23, который включает волокна, характеризующиеся температурой плавления, равной или меньшей температуры в печи для отверждения, обычно используемой в печи 204, расплавляется. После выхода структуры из печи для отверждения 204 расплавленный слой 23 охлаждается, формируя сцепление при плавлении с волокнами мата 111 и со слоем нетканого материала 22. При использовании слоя 22, который включает волокна 20, которые характеризуются более высокими температурами плавления (например, стекловолокно), обеспечивают сохранение целостности слоя 13а во время реализации способа, а также предотвращают прилипание слоя 23 к секциям стальных лент конвейеров (не показаны), которые направляют структуру при прохождении через печь для отверждения 204. После этого получающийся в результате отвержденный мат 111 со слоем нетканого материала 13а предпочтительно подают на линию реализации способа на фиг.4, описанного выше.

В альтернативном варианте реализации способа фиг.3В валики 207 и 205 можно заменить одним источником листа 13b с получением, таким образом, способа, который выглядит подобно способу на фиг.3А только при наличии листа 13b на источнике 206. В случае транспортирования структуры, включающей неотвержденный мат 111с и слой нетканого материала 13b, через печь для отверждения 204, по меньшей мере, первая часть слоя нетканого материала 13b (то есть, часть (части), включающая вторые волокна 21) расплавляется, в то время как вторая часть (то есть части, включающие первые волокна 20) остается в неизменном состоянии. После выхода структуры из печи для отверждения 204 расплавленные части охлаждаются, формируя сцепление при плавлении со стекловолокном мата 111 и с нерасплавленными частями листа 13b. При использовании слоя, который включает волокна, которые характеризуются более высокой температурой плавления в сопоставлении с используемыми в печи для отверждения 204 (например, стекловолокно), обеспечивают сохранение целостности слоя 13b, а также предотвращают прилипание слоя 13b к секциям стальных лент конвейеров (не показаны), которые направляют структуру при прохождении через печь для отверждения 204. После этого получающийся в результате отвержденный мат 111, имеющий слой нетканого материала 13b, предпочтительно подают на линию реализации способа фиг.4, описанного выше.

Фиг.3С иллюстрирует еще один вариант реализации способа получения изолирующего изделия 101 на фиг.2 в сочетании со способом на фиг.4. После проведения стадии печи для отверждения 204, но в то время, пока мат 111 сохраняет тепло и все еще имеет повышенную температуру, слой нетканого материала 13b подают от валика 209 и наносят на первую основную поверхность мата 111 при использовании тяговой секции 212, которая обеспечивает приложение давления и/или подвод тепла, по существу, для наслаивания листа нетканого материала 13b на волокна мата 111. Как уже упоминалось, данную стадию проводят тогда, когда мат 111 все еще имеет повышенную температуру, которая превышает температуру плавления вторых волокон листа нетканого материала 13b. В альтернативном или дополнительном варианте тяговая секция 212 может обеспечить подвод тепла, необходимого для плавления, по меньшей мере, части листа нетканого материала 13b. Как уже описывалось выше в связи с фиг.3В, если вместо листа нетканого материала 13b будут наносить лист нетканого материала 13а, то тогда сдвоенный источник слоев листа нетканого материала 13а (продемонстрированный на фиг.3В) или одиночный источник листа 13а можно будет заменить валиком 209 для листа 13b.

Хотя на фиг.3А, 3В или 3С это и не показано, но слой нетканого материала 13, 13а или 13b также можно наносить и на вторую основную поверхность 12 или даже боковые поверхности 14 и 15 при надлежащем расположении источников 206, 207 и 205 и 209, таком как ниже поверхности мата 12 и либо до, либо после печи для отверждения 204, для того чтобы прикрепить слой нетканого материала к поверхности 12. В данном конкретном варианте реализации изолирующий продукт не будет включать облицовочный слой 31. Вместо этого облицовочный слой 31 заменяют слоем нетканого материала, как это продемонстрировано в варианте реализации 103 на фиг.5.

На фиг.5 также продемонстрирован промежуточный гибкий армирующий слой 24 между изолирующими слоями мата 10а и 10b. В одном примере варианта реализации данный слой 24 также представляет собой слой нетканого материала, предпочтительно слой нетканого материала из стекла, расположенный в пределах изолирующего мата для армирования мата и улучшения жесткости мата, таким образом улучшая его способность поддаваться резке. Слой 24 можно добавлять к неотвержденному изолирующему мату в способе на фиг.3А или 3В, описанном выше, в результате, например, подачи слоя 24 от валика, расположенного между установками для формования волокон 200, которые можно включать на раздельных стадиях формования таким образом, чтобы слой ввести в надлежащем положении перед введением мата 111с в печь для отверждения 204 для проведения отверждения. Например, в случае использования четырех установок для формования волокон слой можно вводить между второй и третьей установками для формования волокон при нанесении или без нанесения на него дополнительного связующего. В альтернативном варианте изолирующие маты можно формовать при использовании способов LPF (формования низкого давления), где волокна, обработанные связующим, наносят в промежуток между двумя встречно вращающимися стальными барабанами для спрессовывания накопившихся волокон с получением неотвержденных матов для проведения отверждения в печи. Вместе с волокнами между барабанами или после них можно вводить слой 24 с получением части неотвержденного, а, в конечном итоге, отвержденного мата. Данный способ описывается далее в связи с фиг.6.

На фиг.6 проиллюстрирован способ LPF, предназначенный для получения изолирующих матов, модифицированных в результате введения одного или нескольких армирующих слоев между первой и второй основными поверхностями конечного продукта. Способы LPF известны, и они описываются, например, в патенте США №5065478, озаглавленном "Process and Device for The Reception of Mineral Fibers", и патенте США №5246653 "Apparatus for The Continuous Production of Mineral Wool Nonwovens", вся полнота содержания которых, таким образом, включается в настоящий документ в качестве ссылки. Установки для формования волокон 302 обеспечивают получение среды со свободноструйным расслоением, состоящей из смеси волокна/газа/воздуха/связующего 316. Данную среду со свободноструйным расслоением