Способ обезвоживания хлормагниевого сырья и устройство для его осуществления

Иллюстрации

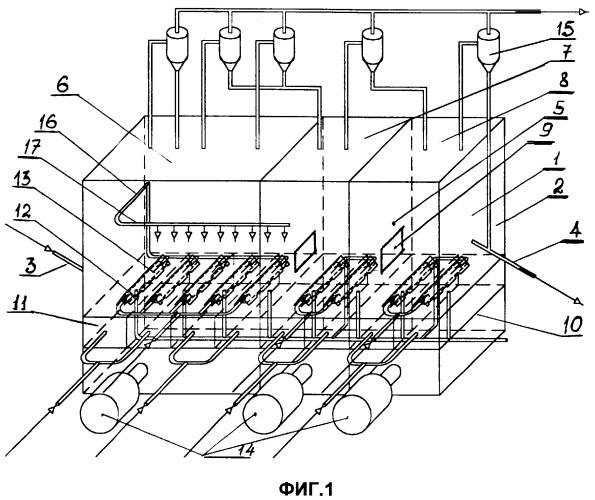

Показать всеГруппа изобретений относится к цветной металлургии, а именно к подготовке хлормагниевого сырья для электролиза магния путем его обезвоживания в печи кипящего слоя. Обезвоживание хлормагниевого сырья осуществляют последовательно в камерах печи кипящего слоя топочными газами, получаемыми при сжигании смеси природного газа и воздуха в выносной топке печи. Для охлаждения сырья в уголковый колпачок газораспределительной решетки подают воздух. Пыль и отходящие газы улавливают в циклонах. Нагретый воздух, выходящий из уголкового колпачка газораспределительной решетки, собирают в коллектор и подают через устройство для подачи воздуха в кипящий слой первой камеры печи противоточно движению пыли и газов в циклон. Устройство включает многокамерную печь кипящего слоя, выполненную в виде корпуса печи с патрубками для ввода сырья и вывода готового продукта, с перегородками с переточными окнами, образующими камеры, газораспределительную решетку в виде подины с отверстиями, на которые установлены уголковые колпачки, выносную топку и циклоны. Кроме того, оно дополнительно снабжено устройством для подачи воздуха, размещенным в первой камере печи над переточным окном перегородки параллельно подине решетки, жестко соединенным с одной стороны с корпусом печи, а с другой стороны с коллектором для сбора нагретых газов и выполненным в виде изогнутой трубы с отверстиями в виде щели или круглым. Группа изобретений позволяет повысить качество карналлитовой пыли и уменьшить пылеунос, повысить скорость обезвоживания. 2 н. и 6 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к цветной металлургии, а именно к электролитическому получению магния, в частности к подготовке хлормагниевого сырья для электролиза магния путем его обезвоживания в печи кипящего слоя.

Известны способ и устройство для обезвоживания хлормагниевого сырья в многокамерной печи кипящего слоя (A.с. CCCP №784386, опубл. 30.07.1985 г, бюл. №28). Способ включает загрузку хлормагниевого сырья, например шестиводного карналлита, в печь кипящего слоя, последовательное его обезвоживание в камерах печи путем обработки греющими газами. Топочные газы получают путем сжигания природного газа в атмосферном воздухе, при этом часть атмосферного воздуха 5-30% от его общего количества направляют на охлаждение газораспределительной решетки. Топочные газы подают в псевдоожиженный слой через горизонтальные зазоры между краями уголка и поверхностью подины. Подина газораспределительной решетки через полость в подине охлаждается до разности температур греющих газов и поверхности, соприкасающейся со слоем, в пределах 170-500°С, при поддержании разности температур этой поверхности и слоя не выше 100°С. Нагретый воздух из решетки направляют в камеру смешения выносной топки для смешивания с греющими газами, полученными путем сжигания природного газа с холодным атмосферным воздухом. Температура верха решетки меньше температуры плавления кристаллогидратов карналлита благодаря подаче воздуха на охлаждение решетки. При этом производительность печи возрастает на 20%, а удельный расход тепла снижается на 15%.

Устройство для обезвоживания хлормагниевого сырья выполнено в виде многокамерной печи кипящего слоя и состоит из корпуса печи с патрубками для ввода сырья и вывода готового продукта, с перегородками, в которых выполнены переточные окна. Перегородки образуют три камеры. Внизу печи установлена газораспределительная решетка, выполненная в виде подины с кессоном, и с колпачками, выполненными в виде полого уголка с горизонтальными зазорами между краями уголка и поверхностью подины. Уголки размещены над группой отверстий в решетке, расположенных по одной прямой. Печь снабжена устройством для приготовления греющих газов - выносной топкой печи. Отходящие газы вместе с мелкими частицами сырья (пылевые отходы) осаждают в циклонах.

Недостатком данных способа и устройства является то, что в процессе обезвоживания хлормагниевого сырья происходит высокий пылеунос сырья в циклоны. Это приводит к большим потерям сырья. Кроме того, в первую камеру печи кипящего слоя сырье поступает с высоким содержанием воды, поэтому и пыль, выносимая из печи, также содержит большое содержание воды, что приводит к образованию конгломератов в циклонах.

Известны способ и устройство для обезвоживания хлормагниевого сырья (патент РФ №2260562, опубл. 20.09.2004), по количеству общих признаков принятые за ближайший аналог-прототип. Способ включает последовательное обезвоживание хлормагниевого сырья в многокамерных печах кипящего слоя топочными газами, получаемыми при сжигании смеси природного газа, воздуха и хлора в выносной топке печи и подаваемых через уголковый колпачок в псевдоожиженный слой, подачу воздуха в полость уголкового колпачка и в кессон газораспределительной решетки для их охлаждения, улавливание пыли и отходящих газов в циклонах.

Устройство для обезвоживания хлормагниевого сырья выполнено в виде многокамерной печи кипящего слоя и состоит из корпуса печи с патрубками для ввода сырья и вывода готового продукта, с перегородками, в которых выполнены переточные окна. Перегородки образуют три камеры. Внизу печи установлена газораспределительная решетка, выполненная в виде подины с кессоном с отверстиями, на которых размещены колпачки, выполненные в виде полого уголка с горизонтальными зазорами между краями уголка и поверхностью подины. Уголки размещены над группой отверстий в решетке, расположенных по одной прямой. Печь снабжена устройством для приготовления греющих газов - выносными топками печи. Отходящие газы вместе с мелкими частицами сырья (пылевые отходы) осаждают в циклонах. Уголок разделен перегородкой на верхнюю и нижнюю части, в нижней части поверхности уголка выполнены окна для выхода топочных газов, а ребра жестко присоединены к подине, при этом окна уголка размещены на одной оси с отверстиями, а каждый ряд окон смещен относительно друг друга.

Недостатками данных способа и устройства является то, что отходящие газы вместе с мелкими частицами сырья в первой камере печи содержат повышенное содержание воды (14-27%). При соприкосновении с холодным циклоном нагретая в первой камере печи до температуры 110-126°С карналлитовая пыль оседает в нем с образованием конгломератов. При возврате циклонной пыли снова в печь КС требуются значительные трудозатраты на извлечение ее из циклонов. Кроме того, при обезвоживании в кипящем слое существует значительный пылеунос обезвоженного сырья, что снижает производительность печи по готовому продукту.

Технический результат направлен на устранение недостатков прототипа и заключается:

- в повышении качества карналлитовой пыли, осаждаемой в циклонах печи, за счет снижения содержания воды,

- в уменьшении пылеуноса карналлитового сырья за счет уменьшения скорости пыли и газов, выходящих в циклон,

- в повышении скорости обезвоживания за счет подвода дополнительного тепла нагретого воздуха.

Технический результат достигается тем, что предложен способ обезвоживания хлормагниевого сырья, включающий последовательное его обезвоживание в камерах печи кипящего слоя топочными газами, получаемыми при сжигании смеси природного газа и воздуха в выносной топке печи, создание кипящего слоя в камерах печи, подачу воздуха на охлаждение уголкового колпачка подины газораспределительной решетки, улавливание пыли и отходящих газов в циклонах, новым является то, что нагретый воздух, выходящий из уголкового колпачка газораспределительной решетки, собирают в коллектор и подают через устройство для подачи воздуха в кипящий слой первой камеры печи противоточно движению пыли и газов в циклон.

Кроме того, температуру отходящих газов с пылью поддерживают равной 134-145°С.

Кроме того, содержание воды в отходящих газах с пылью поддерживают равной 10-18%.

Для осуществления способа предложено устройство для обезвоживания хлормагниевого сырья, включающее многокамерную печь кипящего слоя, выполненную в виде корпуса печи с патрубками для ввода сырья и вывода готового продукта, с перегородками с переточными окнами, образующими камеры, газораспределительную решетку в виде подины с отверстиями, на которые установлены уголковые колпачки, выносную топку и циклоны, новым является то, что оно дополнительно снабжено устройством для подачи воздуха, размещенным в первой камере печи над переточным окном перегородки параллельно подине решетки, жестко соединенным с одной стороны с корпусом печи, а с другой стороны с коллектором для сбора нагретых газов и выполненным в виде изогнутой трубы с отверстиями. Кроме того, отверстия в изогнутой трубе для подачи воздуха выполнены в виде щелей.

Кроме того, отверстия в изогнутой трубе для подачи воздуха выполнены круглыми.

Кроме того, количество изогнутых труб с отверстиями для подачи воздуха составляет более 6.

Кроме того, расстояние между изогнутыми трубами с отверстиями составляет 0,6-0,8 м.

Подача нагретого воздуха в первую камеру печи в кипящий слой с помощью устройства для подачи воздуха позволяет уменьшить содержания воды в пыли и отходящих газах и тем самым повысить ее качество.

Подача нагретого воздуха противоточно движению пыли и отходящих газов в первой камере печи позволяет снизить скорость движения пыли и тем самым уменьшить пылеунос готового продукта.

Размещение устройства для подачи воздуха выше переточного окна перегородки первой камеры печи кипящего слоя позволяет уменьшить пылеунос сырья и направить частицы карналлита во вторую камеру печи.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку заявленные способ обезвоживания хлормагниевого сырья и устройство для его осуществления образуют единый изобретательский замысел.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленных способе и устройстве для обезвоживания хлормагниевого сырья, изложенных в пунктах формулы изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. В результате поиска не было обнаружено новых источников и заявленные объекты не вытекают явным образом для специалиста, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

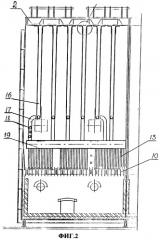

На фиг.1 и 2 показано устройство для обезвоживания хлормагниевого сырья, включающее многокамерную печь 1 кипящего слоя, выполненную в виде корпуса 2 печи с патрубком 3 для подачи сырья и патрубком 4 для вывода готового продукта, с перегородками 5, образующими камеры 6, 7, 8 и снабженными переточным окном 9, газораспределительную решетку 10 в виде подины 11 с отверстиями 12, над которыми размещены уголковые колпачки 13, выносную топку 14, циклоны 15, устройство для подачи воздуха 16, выполненное в виде изогнутой трубы 17 с отверстиями 18, размещенное в первой камере печи над переточным окном перегородки параллельно подине решетки и жестко соединенное с одной стороны с корпусом печи, а с другой стороны с коллектором 19 для сбора нагретых газов. Отверстия устройства для подачи воздуха выполнены в виде щели или круглого сечения. Расстояние между трубами устройства для подачи воздуха равно 0,7 м, количество труб для подачи воздуха в первой камере печи равно 6.

Пример осуществления способа

В качестве хлормагниевого сырья использован шестиводный кристаллогидрат хлормагниевого сырья - карналлит состава, мас.%: 31,8 MgCl2, 38,4 H2O, 25,6 KCl, 4,2 NaCl (обогащенный карналлит по ТУ 1714-0622-00209527-94), который загружают с помощью забрасывателя через патрубок 3 подачи сырья на газораспределительную решетку 10. Печь 1 кипящего слоя разделена внутри корпуса 2 перегородками 5 на камеры 6, 7, 8, материал перемещается из камеры в камеру через переточные окна 9. Обогащенный карналлит поступает в первую камеру 6 печи кипящего слоя, куда подают через отверстия 12 подины 11 газораспределительной решетки 10 в уголковый колпачок 13 топочные газы - смесь продуктов сгорания природного газа и воздуха, приводя материал в кипящий слой. В каждой камере установлены топки 14, куда подают природный газ по ГОСТ 5542-87 в общем количестве 1030 нм3/час и воздух в количестве 2060 нм3/час на сжигание природного газа. По мере продвижения карналлита по камерам 6, 7, 8 печи происходит его постепенное обезвоживание за счет тепла топочных газов. Процесс обезвоживания идет в три стадии: в первой камере 6 происходит удаление гигроскопичной влаги и нагревание материала при температуре 120-150°С, во второй камере 7 - при температуре 130-240°С шестиводный карналлит обезвоживается до двухводного, а в третьей камере 8 при температуре 190-350°С двухводный карналлит обезвоживается до содержания воды 2-5%. Температуру поверхности газораспределительной решетки 10 поддерживают не более 120-150°С, в третьей камере 8 - не более 300°С. Для предотвращения спекания обезвоживаемого материала в уголковые колпачки 13 одновременно подают воздух при температуре 10-25°С в количестве 2060 нм3/час со скоростью 25 м/сек, затем нагретый до температуры более 100°С воздух направляют в сборный коллектор 19 и из него в устройство для подачи нагретого воздуха 16, размещенного в первой камере печи кипящего слоя. Нагретый воздух через отверстия 18 изогнутой трубы 17, выполненные в виде щели или круглого сечения, направляют навстречу движению газов кипящего слоя. Температура карналлитовой пыли и отходящих газов в первой камере печи повышается до 136°С, а содержание воды в карналлитовой пыли составит 15%. Готовый продукт обезвоженный - карналлит с содержанием воды 2-5%, оксида магния - 2-5% выгружают через патрубок 4 для вывода готового продукта и направляют на дальнейшую переработку.

Таким образом, предложенные способ и устройство для обезвоживания хлормагниевого сырья в многокамерной печи кипящего слоя позволит снизить на 30% содержание воды в пыли и отходящих газах циклонов первой камеры печи, повысить производительность печи на 15-20%.

1. Способ обезвоживания хлормагниевого сырья, включающий последовательное его обезвоживание в камерах печи кипящего слоя топочными газами, получаемыми при сжигании смеси природного газа и воздуха в выносной топке печи, создание кипящего слоя в камерах печи, подачу воздуха для охлаждения в уголковый колпачок газораспределительной решетки, улавливание пыли и отходящих газов в циклонах, отличающийся тем, что нагретый воздух, выходящий из уголкового колпачка газораспределительной решетки, собирают в коллектор и подают через устройство для подачи воздуха в кипящий слой первой камеры печи противоточно движению пыли и газов в циклон.

2. Способ по п.1, отличающийся тем, что температуру отходящих газов с пылью поддерживают равной 134-145°С.

3. Способ по п.1, отличающийся тем, что содержание воды в отходящих газах с пылью поддерживают равной 10-18%.

4. Устройство для обезвоживания хлормагниевого сырья, включающее многокамерную печь кипящего слоя, выполненную в виде корпуса печи с патрубками для ввода сырья и вывода готового продукта, с перегородками с переточными окнами, образующими камеры, газораспределительную решетку в виде подины с отверстиями, на которые установлены уголковые колпачки, выносную топку и циклоны, отличающееся тем, что оно дополнительно снабжено устройством для подачи воздуха, размещенным в первой камере печи над переточным окном перегородки параллельно подине решетки, жестко соединенным с одной стороны с корпусом печи, а с другой стороны с коллектором для сбора нагретых газов и выполненным в виде изогнутой трубы с отверстиями.

5. Устройство по п.4, отличающееся тем, что отверстия в изогнутой трубе для подачи воздуха выполнены в виде щели.

6. Устройство по п.4, отличающееся тем, что отверстия в изогнутой трубе для подачи воздуха выполнены круглыми.

7. Устройство по п.4, отличающееся тем, что количество изогнутых труб для подачи воздуха составляет более 6.

8. Устройство по п.7, отличающееся тем, что расстояние между изогнутыми трубами с отверстиями составляет 0,6-0,8 м.