Способ получения муравьинокислых формиатов

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу получения муравьинокислых формиатов, используемых для консервирования и/или подкисления растительных и/или животных материалов, для обработки биологических отходов, а также в качестве добавки в корма для животных или в качестве стимуляторов роста животных. Способ получения включает подготовку жидкого потока I, содержащего муравьиную кислоту, и жидкого потока II, содержащего формиат щелочного металла, жидкие потоки I и II подают в ректификационную колонну таким образом, что для жидкого потока II выбирают место подачи в ректификационную колонну, расположенное выше места подачи жидкого потока I, или то же самое место, что и для потока I, жидкие потоки I и II смешивают в ректификационной колонне, удаляя воду из верхней части ректификационной колонны, и нижний поток, содержащий муравьинокислый формиат, отбирают из ректификационной колонны, причем нижний поток выделяют в виде расплава, содержащего менее 0,5 вес.% воды. 9 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу получения муравьинокислых формиатов и к применению муравьинокислых формиатов, полученных этим способом, для консервирования и/или подкисления растительных и/или животных материалов, для обработки биологических отходов, а также в качестве добавки в корма для животных или в качестве стимуляторов роста животных.

Муравьинокислые формиаты обладают антимикробным действием и используются, например, для консервирования, а также подкисления растительных и животных материалов, например злаковых трав, сельскохозяйственной продукции или мяса, для обработки биологических отходов или в качестве добавки в корма для животных.

Муравьинокислыми формиатами являются соединения и смеси, которые содержат формиат-анионы (НСОО-), катионы (Мx+) и муравьиную кислоту (НСООН). Они могут присутствовать вместе в форме твердого вещества или жидкости и могут необязательно содержать другие компоненты, например другие соли, добавки или растворители, например воду. В целом муравьинокислые формиаты могут быть представлены формулой

где М означает одновалентный или многовалентный неорганический или органический катион, x означает положительное целое число и указывает на заряд катиона, а у показывает молярную долю муравьиной кислоты, исходя из формиат-аниона. Молярная доля муравьиной кислоты у, исходя из формиат-аниона, обычно составляет от 0,01 до 100, предпочтительно от 0,05 до 20, особенно предпочтительно от 0,5 до 5 и, в частности, от 0,9 до 3,1.

Природа неорганического или органического катиона Мx+ в принципе несущественна при условии, что упомянутый катион стабилен в условиях, в которых кислотный формиат должен обрабатываться. Это включает, например, стабильность к действию восстановительного формиат-аниона. Возможными неорганическими катионами являются одновалентные и/или многовалентные катионы металлов 1-14 групп Периодической системы элементов, например лития (Li+), натрия (Na+), калия (К+), цезия (Cs+), магния (Mg2+), кальция (Са2+), стронция (Sr2+) и бария (Ва2+), предпочтительно натрия (Na+), калия (К+), цезия (Cs+) и кальция (Са2+). Возможными органическим катионами являются незамещенный аммоний (NH4 +) и аммоний, замещенный одним или несколькими углеродсодержащими радикалами, которые также необязательно могут быть связаны друг с другом, например метиламмоний, диметиламмоний, триметиламмоний, этиламмоний, диэтиламмоний, триэтиламмоний, пирролидиний, N-метилпирролидиний, пиперидиний, N-метилпиперидиний или пиридиний.

Углеродсодержащий органический радикал является незамещенным или замещенным алифатическим, ароматическим или аралифатическим радикалом, имеющим от 1 до 30 томов углерода. Этот радикал может содержать один или несколько гетероатомов, например кислород, азот, серу или фосфор, например -O-, -S-, -NR-, -СО-, -N=, -PR- и/или -PR2, и/или быть замещенным одной или несколькими функциональными группами, которые содержат, например, кислород, азот, серу и/или галоген, например фтор, хлор, бром, йод и/или цианогруппа (радикал R в этом случае подобен углеродсодержащему органическому радикалу). Углеродсодержащий органический радикал может быть одновалентным или многовалентным, например двухвалентным или трехвалентным.

Известно множество способов получения муравьинокислых формиатов. В этих способах, как правило, готовят жидкий поток I, содержащий муравьиную кислоту, а также жидкий поток II, содержащий формиат металла, и упомянутые жидкие потоки I и II смешивают для получения потока продукта, содержащего муравьинокислый формиат, который в дальнейшем необязательно перерабатывают.

Такой способ раскрыт, например, в DE-A 10237379. Согласно этому способу потоки, содержащие муравьиную кислоту и формиат металла, объединяют предпочтительно в колонне, которой обычно управляют таким образом, что часть подаваемого растворителя, обычно воды, удаляют. В этом процессе может быть получен нижний погон, содержащий муравьинокислый формиат и имеющий содержание воды от 0,5 до 30 вес.%, в частности, имеющий содержание воды, обычно меньшее или равное 1 вес.%.

Напротив, несмотря на ожидаемые преимущества при дальнейшей переработке потока продукта, содержащего кислотный формиат, специалист в данной области не должен заранее предполагать, что возможно получать поток продукта, имеющего содержание воды, которое заметно ниже по сравнению с известными способами, непосредственно из колонны, в которой смешивают потоки, содержащие муравьиную кислоту и содержащие формиат металла.

Таким образом, был разработан способ получения муравьинокислых формиатов, в котором готовят

- жидкий поток I, содержащий муравьиную кислоту и

- жидкий поток II, содержащий формиат металла,

жидкие потоки I и II подают в ректификационную колонну таким образом, что для жидкого потока II выбирают место, расположенное выше места подачи жидкого потока I в ректификационную колонну, или то же самое место, что и для потока I, жидкие потоки I и II смешивают в ректификационной колонне, удаляя воду из верхней части ректификационной колонны, и

нижний поток, содержащий муравьинокислый формиат, отбирают из ректификационной колонны, который отличается тем, что нижний поток выделяют в виде расплава, содержащего менее 0,5 вес.% воды.

В предпочтительной форме выполнения способа готовят жидкий поток I, содержащий муравьиную кислоту, которая является относительно высококонцентрированной, т.е. содержит, по меньшей мере, 85 вес.% муравьиной кислоты. Особенно предпочтительно, жидкий поток 1 содержит, по меньшей мере, 94 вес.%, в частности 99 вес.%, муравьиной кислоты. В этом случае преимущественно используют муравьиную кислоту таких классов, которые имеются в продаже, например муравьиная кислота, имеющая чистоту 85, 94 или 99%.

Вышеупомянутый жидкий поток I, содержащий муравьиную кислоту, предпочтительно является водным потоком.

Изобретатели выяснили, что, если использовать концентрированные растворы муравьиной кислоты, можно получить более низкое остаточное содержание воды в целевом продукте, муравьинокислотном диформиате, чем в расплаве, извлекаемом из ректификационной колонны, в котором смешиваются жидкие потоки I и II, в частности остаточное содержание воды менее 0,3 вес.%, предпочтительно в интервале от 0,2 до 0,1 вес.% и в особенности от 0,1 до 0,05 вес.%.

Изобретатели также выяснили, что при тенденции к уменьшению содержания воды в жидком потоке I и при других неизменных условиях в ректификационной колонне содержание воды в расплаве, отбираемом в нижней части, уменьшается.

Более низкое остаточное содержание воды в расплаве решающим образом влияет на стабильность при хранении готового конечного продукта муравьинокислого диформиата: чем ниже остаточное содержание воды в конечном продукте, тем слабее склонность к слеживаемости или комкообразованию.

Дальнейшее преимущество по сравнению с технологическим процессом, предполагающим более высокое содержание воды в жидком потоке I, состоит в том, что для получения расплава, имеющего такое же низкое содержание воды, достаточно меньшего количества теоретических тарелок, в частности на 4-8 теоретических тарелок меньше. Соответственно, ректификационная колонна также может быть сконструирована меньшего размера и, таким образом, с меньшими капитальными и эксплуатационными затратами.

Предпочтительно каждый из жидких потоков I и II является водным потоком.

Способ не ограничивается конкретными путями получения жидких потоков I и II. Предпочтительно они могут быть подготовлены, как описано в заявке DE-A 10321733, которая включена ссылкой во всей своей полноте в содержание данной заявки.

Жидкий поток I может быть получен, например, путем частичного гидролиза метилформиата, в дальнейшем обозначаемого аббревиатурой MeFo (стадия (а) процесса согласно DE-A 10321733), и удаления дистилляцией непрореагировавшего MeFo и метанола.

Жидкий поток II может быть получен, например, различными способами, описанными в DE-A 10321733.

Согласно этому документу MeFo- и метанолсодержащий поток может быть преобразован на стадии с) процесса в металл-формиат- и водосодержащий поток II путем

i) взаимодействия с основным соединением, имеющим константу pKа сопряженной кислоты соответствующего состояния диссоциации ≥3, измеренную при 25°С в водном растворе в присутствии воды, и

ii) удаления метанола отгонкой.

Для более детального описания стадии с) процесса делается ссылка на упомянутую заявку DE-A 10321733.

В другом альтернативном варианте возможно получать поток II, содержащий формиат металла, путем карбонилирования соответствующего гидроксида металла. Такой способ описан в заявке DE-A 10237380, содержание которой таким образом подробно включено в полной мере ссылкой в настоящую заявку.

На следующей стадии процесса получения муравьинокислых формиатов подготовленные потоки I, содержащий муравьиную кислоту, и II, содержащий формиат металла, смешивают в ректификационной колонне.

В этом случае возможно, и вероятно благоприятно, подвергать жидкий поток I, содержащий муравьиную кислоту, и/или жидкий поток II, содержащий формиат металла, перед смешиванием в ректификационной колонне концентрированию в муравьиной кислоте или в формиате металла, в частности, путем удаления части присутствующей воды выпариванием, предпочтительно дистилляцией.

Было установлено, что в работе ректификационной колонны для подачи жидкого потока II необходимо выбирать место, расположенное выше места подачи жидкого потока I, или, по меньшей мере, то же самое место, что и для потока I. Было обнаружено, что присутствие формиата металла в самых широких зонах колонны, в частности в зонах, расположенных выше места подачи потока, содержащего муравьиную кислоту, является важным для значительного удаления воды из нижнего потока. Существенным в этом случае является то, что формиат металла в системе колонны действует как азеотропообразователь для муравьиной кислоты.

Предпочтение отдается режиму работы ректификационной колонны, при котором температура в нижней части ректификационной колонны ограничивается значением ниже 135°С, в частности значением ниже 125°С. Для этого специалист в данной области будет устанавливать давление в верхней части колонны соответственно, принимая во внимание хорошо известные параметры, в частности падение давления, происходящее в колонне.

В предпочтительном варианте способа место подачи жидкого потока II находится в самой верхней точке разделительной тарелки ректификационной колонны или над ней, что позволяет значительно сократить расходы.

Кроме того, или альтернативно, на режим работы колонны может влиять выбор соотношений между жидкими потоками II и I: соотношение между жидкими потоками II и I может быть выбрано таким образом, что молярное соотношение формиата металла из жидкого потока II и муравьиной кислоты из жидкого потока I составляет больше, чем 1, меньше, чем 1, или предпочтительно между 0,95 и 1,05, в частности предпочтительно равно 1. В результате потери муравьиной кислоты в верхнем потоке ректификационной колонны могут быть ограничены, без зоны обогащения, необходимой для этого в ректификационной колонне. В этом случае возможно отбирать практически чистую воду.

При выборе разделяющих внутрикорпусных устройств для ректификационной колонны преимущественно следует принимать во внимание внутрикорпусные устройства с небольшим падением давления и одновременно хорошей разделяющей эффективностью, предпочтительно насадки колонны.

Количество теоретических тарелок ректификационной колонны рассчитывают согласно общим методикам, которые являются обычными в этой области. Для данной задачи разделения предпочтение, как правило, должно отдаваться количеству теоретических тарелок от 5 до 15.

Изобретение также относится к применению муравьинокислых формиатов, полученных способом согласно изобретению, для консервирования и/или подкисления растительных и/или животных материалов, для обработки биологических отходов или в качестве добавок в корма для животных и/или в качестве стимулятора роста животных.

Извлечение целевого материала, муравьинокислого формиата, в виде расплава, имеющего содержание воды менее 0,5 вес.%, в способе согласно изобретению, в частности в колонне, в которой смешивают жидкие потоки, содержащие муравьиную кислоту и формиат металла, дает значительные экономические преимущества. В частности, для дальнейшей обработки расплава, отбираемого из ректификационной колонны, требуется аппаратура, отличная от известной аппаратуры для дальнейшей переработки потоков продуктов, имеющих более высокое содержание воды, которая менее сложная и менее подвержена поломкам, в частности система охлаждающих валиков или охлаждающий ленточный транспортер, охлаждающие плиты или грануляционные башни. Это уменьшает капитальные затраты по сравнению с установками для традиционных процессов, имеющих более высокое содержание воды в потоке продукта.

Дальнейшие технологические стадии, такие как разделение твердого вещества/жидкости, кристаллизация и последующее высушивание, которые были необходимыми в известных способах, являются излишними.

Изобретение описывается более подробно ниже со ссылками на изображения и иллюстративные примеры.

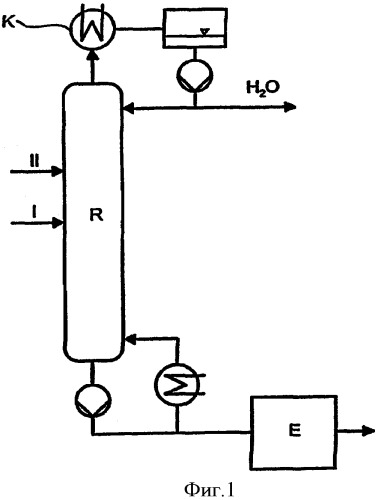

Фигура 1 показывает схематическое изображение первой установки для осуществления способа согласно изобретению и

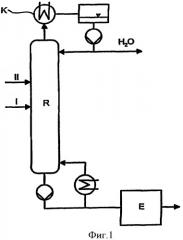

Фигура 2 показывает схематическое изображение дальнейшего предпочтительного выполнения установки для осуществления способа согласно изобретению.

В первой форме выполнения способа согласно изобретению, показанном схематически на фигуре 1, в ректификационную колонну R подают водный поток II, содержащий формиат металла, а ниже потока II подают водный поток I, содержащий муравьиную кислоту. Выше места подачи водного потока II расположена обогащающая зона. В ректификационной колонне R водные потоки I и II смешивают, и верхний поток, преимущественно содержащий воду, отбирают, при этом этот поток конденсируется в холодильнике К в верхней части колонны, частично перенаправляется в колонну в виде обратного потока, а остаток выгружается. Из нижней части колонны расплав, содержащий менее 0,5 вес.% воды, отбирают и отверждают в или на установке с нисходящим потоком Е. Из установки с нисходящим потоком Е, необязательно после обработки в уплотнителе, который не показан, отбирают продукт с необходимым размером частиц.

Предпочтительный вариант реализации, представленный на фигуре 2, отличается от варианта реализации на фигуре 1, водным потоком II, направляемым на самую верхнюю тарелку ректификационной колонны R. В этом варианте реализации ректификационная колонна R соответственно не имеет зоны обогащения. Также в этом варианте способа в значительной степени чистая вода может отводиться в верхней части ректификационной колонны при условии, что соотношение жидких потоков II и I выбирают таким образом, что молярное соотношение формиата металла из жидкого потока II и муравьиной кислоты из жидкого потока I больше или равно 1.

Примеры осуществления изобретения

В лабораторной колонне, которая состояла из трех или двух секций, каждая диаметром 30 мм и каждая с 10 колпачковыми тарелками, получали расплав диформиата калия.

Колонна функционировала только как отгоночная колонна.

Загрузка состояла из водного формиата калия 75% концентрации на самой высшей тарелке колонны и водной муравьиной кислоты пятью тарелками ниже. Муравьиную кислоту и формиат натрия подавали в стехиометрическом соотношении.

Диформиат калия, имеющий различное содержание воды, выпускали из нижней части, а из верхней части колонны выпускали практически чистую воду, содержащую остатки муравьиной кислоты в количестве менее чем 1000 млн.ч.

В примерах концентрация муравьиной кислоты в загрузке изменялась. Кроме того, при каждой концентрации муравьиной кислоты первый эксперимент (в дальнейшем обозначаемый индексом А) проводили при более высоком давлении в верхней части, а дальнейший эксперимент (в дальнейшем обозначаемый индексом В) проводили при более низком давлении в верхней части.

Пример 1А

Концентрация муравьиной кислоты в загрузке составляла 30 вес.%. Колонна состояла из трех секций, перепад давлений по колонне составлял примерно 35 мбар. Колонна работала при давлении в верхней ее части 50 мбар. Температура в нижней части была в интервале между 132 и 135°С. В расплаве в нижней части колонны достигалось содержание воды примерно 0,45 вес.%.

Пример 1В

Концентрация муравьиной кислоты в загрузке, количество секций в колонне и перепад давлений по колонне оставались такими же, как в примере 1А. Колонна работала при давлении в верхней ее части 20 мбар и температуре в нижней части между 122 и 127°С. Расплав, имеющий содержание воды примерно 0,35 вес.%, отводили из нижней части колонны.

Пример 2А

Концентрация муравьиной кислоты в загрузке составляла 85 вес.%. Колонна состояла из двух секций, перепад давлений по колонне составлял примерно 25 мбар. Колонна работала при давлении в верхней ее части приблизительно 35 мбар. В расплаве диформиата калия, отводимом из нижней части колонны, достигались температура в нижней части около 126°С и содержание воды между 0,18 и 0,2 вес.%.

Пример 2В

Концентрация муравьиной кислоты в загрузке, количество секций в колонне и перепад давлений по колонне оставались такими же, как в примере 2А. Давление в верхней части уменьшали до примерно 25 мбар. В расплаве диформиата калия, отводимом из нижней части колонны, достигались температура в нижней части в интервале от 124 до 126°С и содержание воды от примерно 0,08 до 0,12 вес.%.

Пример 3А

Концентрация муравьиной кислоты в загрузке составляла 94 вес.%. Количество секций в колонне и перепад давлений по колонне соответствовали примеру 2А. Колонна работала при давлении в верхней ее части приблизительно 35 мбар. В расплаве диформиата калия, отводимом из нижней части колонны, достигались температура в нижней части в интервале от 126 до 128°С и содержание воды от примерно 0,08 до 0,1 вес.%.

Пример 3В

Концентрация муравьиной кислоты оставалась такой же, как в примере 2А. Количество секций в колонне, а также перепад давлений по колонне соответствовали примеру 2А. Давление в верхней части уменьшали до примерно 25 мбар. В расплаве диформиата калия, отводимом из нижней части колонны, достигались температура в нижней части в интервале от 124 до 126°С и содержание воды от примерно 0,05 до 0,07 вес.%.

Пример 4А

Концентрация муравьиной кислоты в загрузке составляла 99 вес.%. Количество секций в колонне, а также перепад давлений по колонне соответствовали примеру 2А. Колонна работала при давлении в верхней ее части приблизительно 35 мбар. В расплаве диформиата калия, отводимом из нижней части колонны, достигались температура в нижней части в интервале от 124 до 126°С и содержание воды от примерно 0,05 до 0,08 вес.%.

Пример 4В

При неизменной концентрации муравьиной кислоты в загрузке давление в верхней части уменьшали до примерно 25 мбар. Количество секций в колонне, а также перепад давлений по колонне соответствовали примеру 2А. Температура в нижней части, а также содержание воды в расплаве диформиата калия, отводимом из нижней части колонны, были в тех же пределах, как описано в примере 3А. При высоких концентрациях муравьиной кислоты, используемых в примерах 3А и 3В, соответственно не было обнаружено никакого значительного влияния давления в верхней части на содержание воды в расплаве, отбираемом из нижней части колонны, при изменении давления в верхней части с 35 мбар до 25 мбар.

Примеры 2А, 2В, 3А, 3В, 4А и 4В показывают, что в предпочтительном воплощении способа с использованием высококонцентрированной муравьиной кислоты как исходного потока I достигаются особенно низкие содержания воды в расплаве, отбираемом из нижней части колонны.

1. Способ получения муравьинокислых формиатов, в котором готовят

жидкий поток I, содержащий муравьиную кислоту и

жидкий поток II, содержащий формиат щелочного металла,

жидкие потоки I и II подают в ректификационную колонну таким образом, что для жидкого потока II выбирают место подачи в ректификационную колонну, расположенное выше места подачи жидкого потока I, или то же самое место, что и для потока I,

жидкие потоки I и II смешивают в ректификационной колонне, удаляя воду из верхней части ректификационной колонны, и нижний поток, содержащий муравьинокислый формиат, отбирают из ректификационной колонны, отличающийся тем, что нижний поток выделяют в виде расплава, содержащего менее 0,5 вес.% воды.

2. Способ по п.1, в котором содержание в жидком потоке I муравьиной кислоты составляет, по меньшей мере, 85 вес.%.

3. Способ по п.2, в котором содержание в жидком потоке I муравьиной кислоты составляет, по меньшей мере, 94 вес.%, предпочтительно, по меньшей мере, 99 вес.%.

4. Способ по п.1, в котором жидкие потоки I и II являются водными потоками.

5. Способ по п.1, в котором нижний поток содержит менее чем 0,3 вес.% воды, предпочтительно между 0,2 и 0,1 вес.% воды, особенно предпочтительно от 0,1 до 0,05 вес.% воды.

6. Способ по п.1, в котором температура в нижней части ректификационной колонны ограничена до величины ниже 135°С.

7. Способ по п.6, в котором температура в нижней части ректификационной колонны ограничена до величины ниже 125°С.

8. Способ по п.1, в котором место подачи жидкого потока II выбирают на уровне или выше наивысшей разделительной тарелки ректификационной колонны.

9. Способ по п.1, в котором соотношение жидких потоков II и I выбирают таким образом, что молярное соотношение формиата щелочного металла из жидкого потока II и муравьиной кислоты из жидкого потока I находится в интервале от 0,95 до 1,05, предпочтительно 1.

10. Способ по любому из пп.1-9, в котором количество теоретических тарелок ректификационной колонны выбирают от 5 до 15.