Способ окисления в реакторе с псевдоожиженным слоем

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу проведения реакции алкена с молекулярным кислородом в реакторе с псевдоожиженным слоем в присутствии каталитически активного псевдоожиженного слоя твердых частиц, заключающемуся в том, что содержащий молекулярный кислород газ, концентрация кислорода в котором превышает его концентрацию в воздухе, вводят в псевдоожиженный слой при одновременном поддержании в псевдоожиженном слое турбулентного режима. Изобретение также относится к способу получения винилацетата реакцией этилена и уксусной кислоты с молекулярным кислородом в реакторе с псевдоожиженным слоем в присутствии каталитически активного псевдоожиженного слоя твердых частиц, обладающих диаметром в интервале от 20 до 300 мкм, а распределение по диаметрам частиц составляет по меньшей мере 20 мкм; и к способу проведения реакции молекулярного кислорода с этаном, этиленом или их смесью с получением уксусной кислоты и необязательно этилена в реакторе с псевдоожиженным слоем в присутствии каталитически активного псевдоожиженного слоя твердых частиц. Техническим результатом является разработка более безопасного способа проведения реакции. 3 н. и 42 з.п. ф-лы, 2 табл., 4 ил.

Реферат

Настоящее изобретение относится к способу проведения реакции по меньшей мере одного способного окисляться реагента с молекулярным кислородом, в частности реакции в реакторе с псевдоожиженным слоем.

Реакции молекулярного кислорода со способными окисляться реагентами в присутствии псевдоожиженных слоев катализатора известны. Так, например, из ЕР-А 0672453, ЕР-А 0685449 и ЕР-А 0847982 известно ацетоксилирование этилена с получением винилацетата реакцией уксусной кислоты, этилена и кислородсодержащего газа в реакторе с псевдоожиженным слоем. Из ЕР-А 0546677 известна реакция кислорода с этаном с образованием уксусной кислоты в реакторе с псевдоожиженным слоем.

В ЕР-А 0685449 описан способ получения винилацетата в реакторе с псевдоожиженным слоем, включающий подачу этилена и уксусной кислоты в реактор с псевдоожиженным слоем через одно или несколько впускных приспособлений, подачу кислородсодержащего газа в реактор с псевдоожиженным слоем через по меньшей мере одно дополнительное впускное приспособление, объединение кислородсодержащего газа, этилена и уксусной кислоты в реакторе с псевдоожиженным слоем при одновременном контактировании с каталитическим материалом псевдоожиженного слоя, что дает возможность этилену, уксусной кислоте и кислороду взаимодействовать с образованием винилацетата, и выделение винилацетата из реактора с псевдоожиженным слоем. В соответствии с ЕР-А 0685449 кислород можно добавлять в чистом виде или в виде смеси с инертным газом, таким как азот и диоксид углерода. Поскольку кислород и углеводороды не смешивают до тех пор, пока они оба не оказываются внутри реактора, то когда они встречаются, присутствует катализатор и сразу же протекает реакция, вызывая падение парциального давления кислорода. Таким образом, преимущество подачи кислородсодержащего газа в реактор через по меньшей мере одно дополнительное впускное приспособление, помимо этилена и уксусной кислоты в качестве реагентов, состоит в том, что это позволяет безопасно использовать кислород в значительно более высоких концентрациях без образования больших количеств горючих газовых смесей.

Проведение процесса в барботажном слое для реакций с использованием содержащего молекулярный кислород газа неприемлемо вследствие возможности образования факела или пузырьков кислорода в слое, что может быть небезопасным.

Все еще сохраняется потребность в усовершенствованном способе, осуществляемом в псевдоожиженном слое, в котором молекулярный кислород взаимодействует с по меньшей мере одним способным окисляться реагентом.

Было установлено, что если в реакторе предусмотрено введение содержащего молекулярный кислород газа, концентрация кислорода в котором превышает его концентрацию в воздухе, в псевдоожиженный слой, включающий каталитические частицы, то в псевдоожиженном слое необходимо поддерживать турбулентный режим.

Таким образом, в соответствии с одним объектом настоящего изобретения предлагается способ проведения реакции в реакторе с псевдоожиженным слоем по меньшей мере одного способного окисляться реагента с молекулярным кислородом в присутствии каталитически активного псевдоожиженного слоя твердых частиц, причем в этом способе в такой псевдоожиженный слой вводят содержащий молекулярный кислород газ, концентрация кислорода в котором превышает его концентрацию в воздухе, и одновременно с тем в псевдоожиженном слое поддерживают турбулентный режим.

Псевдоожиженные слои, включающие твердые частицы, могут функционировать в различных режимах, например, в виде фонтанирующих струй, слоев быстрого псевдоожижения (транспортировочных), барботажных слоев, турбулентных слоев и т.д.

Турбулентный режим для псевдоожиженного слоя твердых частиц представляет собой режим псевдоожиженного слоя, в котором обычно отсутствуют большие отдельные пузырьки или полости, и слой практически однороден. Скопления и потоки частиц движутся внутри слоя практически стремительно, способствуя в общем отсутствию различия между непрерывной и дисперсной фазами в слое. Вследствие более высокой надслойной активности в турбулентном псевдоожиженном слое верхняя поверхность оказывается значительно более размытой, чем в барботажном слое.

Турбулентный режим характеризуется линейной скоростью псевдоожижающего газа (линейная скорость газа), которая превышает скорость перехода (Uk), являющуюся скоростью газа, при которой происходит переход из барботажного режима в турбулентный.

В предпочтительном варианте соотношение скорость перехода (и конечная скорость (Ut) находится в интервале от 0,1:1 до 25:1. Под абсолютным давлением в интервале от 1 до 30 бар соотношение Uk:Ut как правило может находиться в интервале от 0,1:1 до 25:1, предпочтительно в интервале от 0,3:1 до 13:1. В случае небольших твердых частиц (например, с диаметром в интервале от 30 до 150 мкм), турбулентный режим характеризуется скоростью перехода Uk, которая намного превышает конечную скорость (Ut) частиц среднего размера материала слоя. По мере того как давление в псевдоожиженном слое возрастает, соотношение Uk:Ut уменьшается, например, от 3:1 до 1:1 или от 3,5:1 до 0,5:1.

Для частиц меньшего размера Uk:Ut выше, чем для более крупных частиц.

Применение турбулентного псевдоожиженного слоя обеспечивает хороший массоперенос. Таким образом, одно преимущество состоит в том, что большие пузырьки содержащего молекулярный кислород газа не образуются или не находятся в слое. Следовательно, уменьшается потенциал образования газовых пузырьков в слое, концентрация молекулярного кислорода в которых приходится на взрывоопасный диапазон, благодаря чему возрастает безопасность проведения процесса. Кроме того, благодаря повышенной степени смешения в точке инжекции кислорода существует пониженная тенденция к образованию дискретных струй или факела, вследствие чего уменьшается или устраняется потенциал для негативных последствий в случае воспламенения. Более того, смешение турбулентного псевдоожиженного слоя может обусловить более однородный температурный профиль. При этом существуют хороший теплоперенос и низкая тенденция к возникновению горячих точек.

Способ по настоящему изобретению приемлем для карбоксилирования алкенов с получением ненасыщенных сложных эфиров реакцией карбоновой кислоты, олефина и молекулярного кислорода в присутствии эффективного количества активного катализатора, такой как, например, реакция уксусной кислоты, этилена и кислорода с получением винилацетата.

Способ по настоящему изобретению приемлем также для проведения в присутствии эффективного количества активного катализатора реакции молекулярного кислорода с (а) этаном с получением этилена и/или уксусной кислоты, с (б) этиленом с получением уксусной кислоты и с (в) смесями этана и этилена с получением уксусной кислоты, необязательно с этиленом.

Способ по настоящему изобретению приемлем для окисления углеводородов реакцией с молекулярным кислородом в присутствии эффективного количества активного катализатора, такой как, например, реакция С4соединений с получением малеинового ангидрида.

Способ по настоящему изобретению приемлем для аммоксидирования углеводородов реакцией с молекулярным кислородом и аммиаком в присутствии эффективного количества активного катализатора, такого как, например, аммоксидирование пропена или пропана с получением акрилонитрила.

В предпочтительном варианте псевдоожиженный слой включает твердые частицы с относительно широким распределением частиц по размерам. Так, например, в случае псевдоожиженных слоев, включающих твердые частицы, диаметр которых находится в интервале от 20 до 300 мкм, предпочтительное распределение по диаметрам частиц составляет по меньшей мере 20 мкм, более предпочтительно по меньшей мере 50 мкм и наиболее предпочтительно по меньшей мере 100 мкм.

Целесообразный псевдоожиженный слой включает твердые частицы, размеры которых находятся в соответствии с одним или несколькими из следующих независимых критериев: (I) по меньшей мере 65% частиц обладают диаметрами в интервале от 20 до 120 мкм, (II) меньше 15% частиц обладают диаметром меньше 45 мкм и (III) меньше 5% частиц обладают диаметром больше 105 мкм.

В предпочтительном варианте общая линейная скорость газового потока через псевдоожиженный слой (также называемая расходом на единицу сечения потока) составляет до 50 см/с, более предпочтительно до 35 см/с, для реакции этана и/или этилена с кислородом с получением уксусной кислоты и/или этилена, а более предпочтительно составляет до 30 см/с при получении винилацетата из этилена, уксусной кислоты и кислорода.

Когда способ по настоящему изобретению применяют для получения винилацетата реакцией этилена и уксусной кислоты с молекулярным кислородом в реакторе с псевдоожиженным слоем в присутствии каталитически активного псевдоожиженного слоя твердых частиц, диаметр которых находится в интервале от 20 до 300 мкм, а распределение по диаметрам частиц составляет по меньшей мере 20 мкм, предпочтительно по меньшей мере 50 мкм, а более предпочтительно по меньшей мере 100 мкм, турбулентный режим в псевдоожиженном слое можно поддерживать с использованием твердых частиц, плотность которых составляет по меньшей мере 0,6 г/см3, а плотность уплотненного слоя равна по меньшей мере 0,4 г/см3, и проведением процесса под абсолютным давлением в реакторе с псевдоожиженным слоем по меньшей мере 4 бара при общей линейной скорости газового потока через псевдоожиженный слой от 2 до 30 см/с включительно, предпочтительно от 2 до 25 см/с включительно.

Таким образом, в соответствии с одним объектом настоящего изобретения предлагается способ получения винилацетата реакцией этилена и уксусной кислоты с молекулярным кислородом в реакторе с псевдоожиженным слоем в присутствии каталитически активного псевдоожиженного слоя твердых частиц, диаметр которых находится в интервале от 20 до 300 мкм, а распределение по диаметрам частиц составляет по меньшей мере 20 мкм, предпочтительно по меньшей мере 50 мкм, а более предпочтительно по меньшей мере 100 мкм, причем в этом способе в псевдоожиженный слой вводят содержащий молекулярный кислород газ, включающий кислород в концентрации, которая превышает его концентрацию в воздухе, и турбулентный режим в псевдоожиженном слое поддерживают с использованием твердых частиц, плотность которых составляет по меньшей мере 0,6 г/см3, а плотность уплотненного слоя равна по меньшей мере 0,4 г/см3, и проведением процесса под абсолютным давлением в реакторе с псевдоожиженным слоем по меньшей мере 4 бара при общей линейной скорости газового потока через псевдоожиженный слой от 2 до 30 см/с включительно, предпочтительно от 2 до 25 см/с включительно.

В предпочтительном варианте в таком способе получения винилацетата псевдоожиженный слой включает каталитические частицы, которые характеризуются таким распределением частиц по размерам, при котором (I) по меньшей мере 65% частиц обладают диаметрами в интервале от 20 до 120 мкм, (II) меньше 15% частиц обладают диаметром меньше 45 мкм и (III) меньше 5% частиц обладают диаметром больше 105 мкм.

По мере того как линейная скорость газового потока возрастает, с целью уменьшить вынос каталитических частиц из псевдоожиженного слоя обычно требуются каталитические частицы тоже возрастающей плотности.

Целесообразные каталитические частицы, которые могут быть использованы для получения винилацетата, обладают плотностью в интервале от 1,1 до 1,5 г/см3. Плотность частиц можно изменять изменением количества жидких компонентов, таких как уксусная кислота, вводимых в псевдоожиженный слой катализатора во время процесса.

Когда способ по настоящему изобретению применяют для проведения реакции молекулярного кислорода с (а) этаном с получением этилена и/или уксусной кислоты, с (б) этиленом с получением уксусной кислоты или с (в) смесями этана и этилена с получением уксусной кислоты, необязательно с этиленом, в реакторе с псевдоожиженным слоем в присутствии каталитически активного псевдоожиженного слоя твердых частиц, диаметр которых находится в интервале от 20 до 300 мкм, а распределение по диаметрам частиц составляет по меньшей мере 20 мкм, предпочтительно по меньшей мере 50 мкм, а более предпочтительно по меньшей мере 100 мкм, турбулентный режим в псевдоожиженном слое можно поддерживать с использованием твердых частиц, плотность которых составляет по меньшей мере 0,6 г/см3, а плотность уплотненного слоя равна по меньшей мере 0,4 г/см3, и проведением процесса под абсолютным давлением в реакторе с псевдоожиженным слоем по меньшей мере 4 бара при общей линейной скорости газового потока через псевдоожиженный слой от 2 до 35 см/с включительно.

Таким образом, в соответствии с одним объектом настоящего изобретения предлагается способ проведения реакции молекулярного кислорода с (а) этаном с получением этилена и/или уксусной кислоты, с (б) этиленом с получением уксусной кислоты или с (в) смесями этана и этилена с получением уксусной кислоты, необязательно с этиленом, в реакторе с псевдоожиженным слоем в присутствии каталитически активного псевдоожиженного слоя твердых частиц, диаметр которых находится в интервале от 20 до 300 мкм, а распределение по диаметрам частиц составляет по меньшей мере 20 мкм, предпочтительно по меньшей мере 50 мкм, а более предпочтительно по меньшей мере 100 мкм, причем в этом способе в псевдоожиженный слой вводят содержащий молекулярный кислород газ, концентрация кислорода в котором превышает его концентрацию в воздухе, и турбулентный режим в псевдоожиженном слое поддерживают с использованием твердых частиц, плотность которых составляет по меньшей мере 0,6 г/см3, а плотность уплотненного слоя равна по меньшей мере 0,4 г/см3, и проведением процесса под абсолютным давлением в реакторе с псевдоожиженным слоем по меньшей мере 4 бара при общей линейной скорости газового потока через псевдоожиженный слой от 2 до 35 см/с включительно.

В предпочтительном варианте в таком способе проведения реакции этана и/или этилена с молекулярным кислородом с получением этилена и/или уксусной кислоты псевдоожиженный слой включает частицы, среди которых (I) по меньшей мере 65% частиц обладают диаметрами в интервале от 20 до 120 мкм, (II) меньше 15% частиц обладают диаметром меньше 45 мкм и (III) меньше 5% частиц обладают диаметром больше 105 мкм.

Целесообразные каталитические частицы, используемые для окисления этана и/или этилена с получением этилена и/или уксусной кислоты, обладают плотностью от 1,25 до 3,5 г/см3, предпочтительно от 1,75 до 2,25 г/см3.

Было установлено, что такой предлагаемый в соответствии с настоящим изобретением способ получения винилацетата может быть легко адаптирован к большому масштабу, поскольку данные, получаемые в небольшом масштабе, применимы в отношении полного масштаба, так как оба псевдоожиженных слоя функционируют в турбулентном режиме.

При выполнении настоящего изобретения было установлено, что проведением процесса под высокими давлениями (например, под абсолютным давлением по меньшей мере 4 бара), турбулентный режим в псевдоожиженном слое можно поддерживать с использованием небольшого количества (например, меньше 15%, предпочтительно меньше 5%) твердых частиц, диаметр которых составляет меньше 45 мкм или даже меньше 20 мкм (мелочь).

Применение малых количеств мелочи создает преимущество уменьшенной потери частиц из реактора и может, таким образом, предоставить преимущества для конструкции любых циклонов с целью уменьшить потерю материала из реактора.

В других способах в соответствии с настоящим изобретением может оказаться возможным поддерживать турбулентный режим в псевдоожиженном слое с использованием псевдоожиженного слоя, включающего твердые частицы, среди которых больше 15% частиц, диаметр которых составляет меньше 45 мкм, например от 30 до 40% включительно, и одновременно с этим проведением процесса под пониженным давлением, например под манометрическим давлением от 0,5 до 1 бара включительно, и при повышенной скорости псевдоожижающего газа.

Плотность твердых частиц псевдоожиженного слоя может быть модифицирована во время приготовления частиц с использованием средства повышения плотности. Повышение плотности частиц может быть достигнуто заменой одного или нескольких металлов катализатора по меньшей мере одним металлом, который обладает более высокой атомной массой и который в предпочтительном варианте также химически эквивалентен, т.е. обладает такими же или аналогичными активностью и/или селективностью, что и замещенный металл (металлы). Так, например, плотность катализатора, включающего металлы Мо, V, Nb, может быть повышена замещением одного или нескольких из Мо, V и Nb по меньшей мере одним металлом с более высокой атомной массой, таким как Sn, Sb, Те, La, Та, W, Re, Pb, Bi, Ce, Pr, Gd и Yb.

По другому варианту плотность твердых частиц псевдоожиженного слоя может быть модифицирована с использованием такого псевдоожижающего газа, как этилен. Псевдоожижающий газ может включать по меньшей мере 30 мольных % этилена (по объему), например по меньшей мере от 30 до 85 мольных % этилена.

Повышение плотности твердых частиц псевдоожиженного слоя, например, с использованием средства для повышения плотности может создать возможность для повышения расхода газа на единицу сечения потока и/или повышения количеств мелочи при одновременном поддержании в псевдоожиженном слое турбулентного, нетранспортировочного режима.

Осуществление способа по настоящему изобретению позволяет безопасно вводить в псевдоожиженный слой содержащий молекулярный кислород газ, концентрация кислорода в котором доходит до почти чистого молекулярного кислорода. Целесообразные содержащие молекулярный кислород газы для применения при выполнении настоящего изобретения включают газообразный кислород с небольшими количествами примесей, таких как аргон и азот, каждый из которых может находиться в концентрации меньше 0,1 об.%. Приемлемая концентрация кислорода в содержащем молекулярный кислород газе находится в интервале от больше 21 до 100%, предпочтительно в интервале от 50 до 100%; например, концентрация превышает 99,5 об.%, приемлемая концентрация равна по меньшей мере 99,6 об.%.

Средство введения содержащего молекулярный кислород газа в псевдоожиженный слой следует размещать с осознанием опасностей, которые возможно следует учитывать при работе с такими материалами. Так, например, для безопасности впускное приспособление (приспособления) для содержащего молекулярный кислород газа в предпочтительном варианте располагают на расстоянии от опорного средства для катализатора больше любой потенциальной длины пламени. Потенциальную длину пламени определяют по таким факторам, как диаметр впускного патрубка и скорость поступающего газа. Впускные приспособления должны быть размещены и давления и скорости на входе выбраны таким образом, чтобы содержащий молекулярный кислород газ диспергировался и смешивался в зоне впускного приспособления. На случай возникновения ударной волны вследствие взрыва впускные приспособления не должны быть расположены слишком близко к стенкам реактора. Впускные приспособления должны быть размещены таким образом, чтобы содержащий молекулярный кислород газ не сталкивался непосредственно с поверхностями или другими структурами в реакторе, такими как впускные приспособления для других реагентов.

В способе по настоящему изобретению по меньшей мере один способный окисляться реагент может быть введен в псевдоожиженный слой в виде газа и/или жидкости через одно или несколько впускных приспособлений.

Один или несколько газообразных реагентов могут быть введены в псевдоожиженный слой совместно с содержащим молекулярный кислород газом или, что предпочтительно, по меньшей мере частично отдельно от него. Этот газообразный реагент может быть введен в виде компонента псевдоожижающего газа. Псевдоожижающий газ может включать свежие газообразные реагенты и/или рецикловые газы. Газообразным реагентом, вводимым в реактор, может быть этилен, который можно использовать вместе с уксусной кислотой с получением винилацетата. Газообразным реагентом, вводимым в реактор, может быть этан и/или этилен, которые могут быть окислены соответственно до этилена и/или уксусной кислоты и до уксусной кислоты.

Этилен, используемый в способе по настоящему изобретению, можно применять в по существу чистой форме или смешанным с одним или несколькими такими материалами, как азот, метан, этан, диоксид углерода и вода в виде водяного пара, или с одним или несколькими такими материалами, как водород, С3/С4алкены и -алканы. Этан, используемый в способе по настоящему изобретению, можно применять в по существу чистой форме или смешанным с одним или несколькими такими материалами, как азот, метан, этилен, диоксид углерода и вода в виде водяного пара, или с одним или несколькими такими материалами, как водород, С3/С4алкены и -алканы.

Способ по настоящему изобретению можно эффективно осуществлять при температуре от 100 до 500°С, предпочтительно от 140 до 400°С. Этот способ можно эффективно осуществлять под манометрическим давлением от 10 до 3000 кПа (от 0,1 до 30 бар), предпочтительно от 20 до 2500 кПа (от 0,2 до 25 бар).

Псевдоожиженный слой может включать каталитические частицы и необязательно каталитически неактивные частицы. Катализатор может представлять собой любой приемлемый псевдоожижаемый катализатор. Этим катализатором может служить нанесенный на носитель катализатор. Приемлемые катализаторные носители включают пористый диоксид кремния, оксид алюминия, диоксид кремния/оксид алюминия, диоксид титана, диоксид кремния/диоксид титана, диоксид циркония и их смеси. В предпочтительном варианте носитель представляет собой диоксид кремния.

Типичная каталитическая композиция, которую можно использовать при выполнении настоящего изобретения, может обладать следующим распределением частиц по размерам:

| от 0 до 20 мкм | от 0 до 30 мас.% |

| от 20 до 44 мкм | от 0 до 60 мас.% |

| от 44 до 88 мкм | от 10 до 80 мас.% |

| от 88 до 106 мкм | от 0 до 80 мас.% |

| >106 мкм | от 0 до 40 мас.% |

| >300 мкм | от 0 до 5 мас.% |

Для специалистов в данной области техники очевидно, что размеры частиц носителей 44, 88, 106 и 300 мкм являются произвольно выбранными размерами в том смысле, что они основаны на стандартных интервалах размеров, таких как те, которые можно определить с помощью автоматического лазерного прибора, такого как Microtrac X100.

В предпочтительном варианте псевдоожиженный слой характеризуется плотностью частиц по меньшей мере 0,6 г/см3. Катализатор для получения винилацетата может обладать плотностью в интервале от 1,1 до 1,5 г/см3. Приемлемая плотность катализатора для окисления этана и/или этилена может находиться в интервале от 1,25 до 3,5 г/см3, предпочтительно в интервале от 1,75 до 2,25 г/см3. Целесообразный псевдоожиженный слой обладает плотностью в уплотненном состоянии по меньшей мере 0,4 г/см3.

Приемлемые для применения при выполнении настоящего изобретения катализаторы включают катализаторы окисления, аммоксидирования и карбоксилирования.

Катализатор, приемлемый для применения при получении винилацетата ацетоксилированием этилена, может включать металл группы VIII, промотор катализатора и необязательный сопромотор. Этот катализатор может быть приготовлен по любому приемлемому методу, такому как тот, который описан в ЕР-А 0672453. Предпочтительным металлом группы VIII является палладий. Металл группы VIII может находиться в концентрации выше 0,2 мас.%, предпочтительно выше 0,5 мас.%, в пересчете на общую массу катализатора. Концентрация металла может быть настолько высокой, как 10 мас.%. Приемлемые промоторы включают золото, медь, церий или их смеси. Предпочтительный промотор представляет собой золото. Металл промотора может содержаться в готовом катализаторе в количестве от 0,1 до 10 мас.%. Приемлемые сопромоторы включают металлы группы I, группы II, лантанидные и переходные металлы, например, выбранные из ряда, включающего кадмий, барий, калий, натрий, марганец, сурьму, лантан и их смеси, которые содержатся в готовом катализаторе в виде солей, например в виде ацетатной соли. Предпочтительными солями являются ацетаты калия и натрия. В предпочтительном варианте сопромотор содержится в каталитической композиции в концентрации от 0,1 до 15% от массы катализатора, более предпочтительно от 1 до 5 мас.%. Когда в качестве сырья используют жидкую уксусную кислоту, предпочтительная концентрация сопромоторной соли составляет до 6 мас.%, преимущественно от 2,5 до 5,5%. Когда кислоту вводят в паровой фазе, в предпочтительном варианте сопромоторная соль содержится в концентрации до 11 мас.%.

Каталитическая композиция, приемлемая для селективного окисления этана и/или этилена до уксусной кислоты, описана в заявке ЕР-А-1069945, содержание которой включено в настоящее описание в качестве ссылки. Там представлена каталитическая композиция, включающая в сочетании с кислородом элементы

где Х обозначает элементы Nb и V;

Y обозначает один или несколько элементов, выбранных из группы, включающей Cr, Mn, Та, Ti, В, Al, Ga, In, Pt, Zn, Cd, Bi, Ce, Co, Rh, Cu, Au, Fe, Ru, Os, K, Rb, Cs, Mg, Ca, Sr, Ba, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl, U, Re и Pd; a, b, c, d, e и f обозначают такие грамм-атомные соотношения элементов, при которых

0<а≤1, 0≤b<1 и a+b=1;

0<(c+d)≤0,1;

0≤е≤2 и

0≤f≤2.

Другая каталитическая композиция, приемлемая для окисления этана до этилена и/или уксусной кислоты, и/или для окисления этилена до уксусной кислоты, описана в заявке ЕР-А-1043064, содержание которой включено в настоящее описание в качестве ссылки. Там представлена каталитическая композиция, включающая в сочетании с кислородом элементы молибден, ванадий, ниобий и золото в отсутствие палладия в соответствии с эмпирической формулой: MoaWbAucVdNbeYf (I), в которой Y обозначает один или несколько элементов, выбранных из группы, включающей Cr, Mn, Та, Ti, В, Al, Ga, In, Pt, Zn, Cd, Bi, Ce, Co, Rh, Ir, Cu, Ag, Fe, Ru, Os, K, Rb, Cs, Mg, Ca, Sr, Ba, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl, U, Re, Те и La;

a, b, c, d, e и f обозначают такие грамм-атомные соотношения элементов, при которых

0<а≤1; 0≤b<1 и а+b=1;

10-5 < с ≤ 0,02;

0<d≤2;

0<е≤1 и

0≤f≤2.

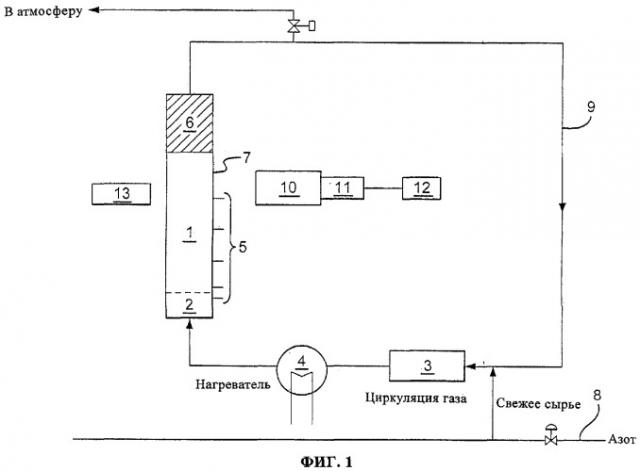

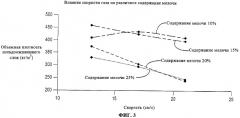

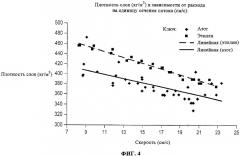

Изобретение далее проиллюстрировано со ссылкой на следующие примеры и чертежи с 1 по 4, где на фиг.1 представлено схематическое изображение установки для определения характеристик псевдоожижения в реакторе с псевдоожиженным слоем с помощью рентгенографии, на фиг.2 в графической форме показано влияние содержания мелочи в псевдоожиженном слое на плотность псевдоожиженного слоя, на фиг.3 в графической форме показано влияние скорости псевдоожижающего газа на объемную плотность псевдоожиженного слоя, а на фиг.4 в графической форме показано влияние этилена на плотность псевдоожиженного слоя.

Установка - рентгеновское оборудование

Для изучения характеристик псевдоожижения псевдоожиженного слоя с помощью установки, схематически представленной на фиг.1, проводили ряд экспериментов. С целью получить возможность изучить характеристику псевдоожижения слоя псевдоожиженный слой создавали инертным газом (азотом), а не газообразными реагентами. В соответствии с фиг.1 установка включала алюминиевый сосуд (7) с ВтД (внутренний диаметр) 420 мм, систему (8) подачи газа и систему (9) рециклового газа. В сосуде, в котором псевдоожижение осуществляли с использованием азота, поступавшего через распределительную решетчатую плиту (2), содержался слой (1) псевдоожижаемых твердых частиц, опиравшийся на распределительную плиту (2), через которую из источника газа (8) и рецикловых систем (9) проходил псевдоожижающий газообразный азот. В находившемся под давлением замкнутом контуре сосуд соединялся с нагнетательным поршневым газовым циркуляционным насосом (3), нагревателем (4) и газовой дозирующей/измерительной системой (не показана). С целью иметь возможность получать "тонкие срезы" объемной плотности слоя по разницам давления на участках псевдоожиженного слоя вдоль стенки сосуда располагались отводы (5) к манометрам. Для предотвращения улетучивания твердых частиц из сосуда в секции в верхней части слоя (6) располагались циклоны.

Рентгеновский излучатель (13) создавал рентгеновские лучи, которые проходили через сосуд к усилителю (10) изображения, камере (11) и устройству (12) для обработки изображения.

В экспериментах использовали нанесенные на носители катализаторы получения винилацетата, которые готовили следующим образом.

а) Приготовление носителя для катализатора

Носитель, который использовали для приготовления катализатора, готовили сушкой распылением смеси коллоидного раствора кремнекислоты Nalco 1060 (фирмы Nalco Chemical Company) и диоксида кремния Degussa Aerosil® (фирмы Degussa Chemical Company). В процессе сушки носителя 80% диоксида кремния переходило из коллоидного раствора и 20% диоксида кремния переходило из продукта Aerosil. Высушенные распылением микросферы кальцинировали на воздухе при 640°С в течение 4 ч. Этот метод приготовления носителя изложен в ЕР-А 0672453.

Носитель, который использовали для приготовления катализатора, характеризовался следующим распределением частиц по размерам:

| размер частиц | % |

| >300 мкм | 2 |

| от 88 до 300 мкм | 30 |

| от 44 до 88 мкм | 38 |

| <44 мкм | 30 |

б) Приготовление катализатора А

Кремнеземистый носитель (54,4 кг), приготовленный по вышеизложенному, пропитывали раствором Na2PdCl4×H2O (содержавшим 1 кг палладия) и AuCl4×Н2О (содержавшим 400 г золота) в дистиллированной воде по начальной влажности. Приготовленную смесь тщательно перемешивали, оставляли стоять в течение 1 ч и сушили в течение ночи.

Пропитанный материал медленно добавляли в 5%-ный раствор гидразина в дистиллированной воде и смеси давали постоять в течение ночи с периодическим перемешиванием. После этого смесь фильтровали и промывали 4 порциями по 400 л дистиллированной воды. Далее твердый материал сушили в течение ночи.

Этот материал пропитывали водным раствором ацетата калия (2,8 кг) по начальной влажности. Приготовленную смесь тщательно перемешивали, оставляли стоять на 1 ч и сушили в течение ночи.

Приготовленный катализатор включал по данным ИСП анализа 1,6 мас.% палладия, 0,6 мас.% золота и 5 мас.% калия в пересчете на диоксид кремния.

В соответствии с этим методом готовили и объединяли несколько партий катализатора. Затем катализатор классифицировали для определения удельных распределений по размерам, как это представлено в таблице 1.

| ТАБЛИЦА 1 | ||||

| Образец 1 | Образец 2 | Образец 3 | Образец 4 | |

| <45 мкм | 10% | 15% | 20% | 25% |

| от 45 до 111 мкм | 80% | 77% | 76% | 72% |

| >111 мкм | 10% | 8% | 4% | 3% |

в) Приготовление катализатора Б

Перед применением кремнеземистый носитель, приготовленный по вышеизложенному, классифицировали с целью уменьшить количество частиц <45 мкм до уровня ниже 15%. Кремнеземистый носитель (1124 кг) пропитывали по методу начальной влажности раствором Na2PdCl4×H2O (содержавшим 11,4 кг палладия) и AuCl4×Н2О (содержавшим 4,56 г золота) в дистиллированной воде. Приготовленную смесь тщательно перемешивали и сушили в мешалке с ленточной винтовой лопастью при средней температуре стенки 120°С. Во время сушки с целью удаления выделявшейся влаги через смеситель над перемешиваемым материалом пропускали сухой продувочный воздух. После сушки материал охлаждали до температуры ниже 35°С. Впитавшиеся соли восстанавливали до металлического состояния добавлением этого твердого материала в перемешиваемый водный раствор гидразина (2200 л, 5 мас.% гидразина). После этого материал перекачивали к работающему под давлением нутч-фильтру и фильтровали в азотной атмосфере. Фильтровальный пирог 3 раза промывали с использованием в каждой промывке примерно 1000 л деминерализованной воды.

Мокрый материал (фильтровальный пирог) смешивали с твердым безводным ацетатом калия (60 кг) в мешалке с ленточной винтовой лопастью и после этого сушили с перемешиванием благодаря введению водяного пара в паровую рубашку смесителя с достижением средней температуры стенки 120°С. Выделявшуюся влагу удаляли с подаваемым через смеситель сухим продувочным воздухом. Сушку останавливали, когда содержание влаги в материале находилось в интервале от 20 до 25 мас.%. Для удаления остаточной влаги и получения легкосыпучего каталитического материала частично высушенный материал переносили в сушилку с псевдоожиженным слоем, которая работала при температуре воздуха на входе 150°С.

Приготовленный катализатор включал по данным ИСП анализа 0,93 мас.% палладия, 0,37% золота и 2,11 мас.% калия.

Готовый материал характеризовался следующим распределением частиц по размерам:

| размер частиц | % |

| >110 мкм | 23 |

| от 45 до 110 мкм | 68 |

| <45 мкм | 9 |

в) Эксперименты с псевдоожижением

(I) Влияние мелочи на плотность псевдоожиженного слоя и влияние скорости псевдоожижающего газа на объемную плотность псевдоожиженного слоя

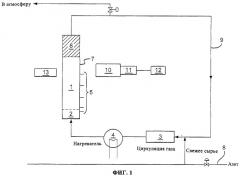

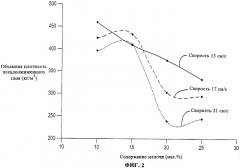

90 кг катализатора А, приготовленного по вышеизложенному, загружали в алюминиевый сосуд и псевдоожижали азотом под манометрическим давлением 8 бар и при температуре от 150 до 157°С в диапазоне скоростей газа. Проводили эксперименты в установившемся режиме (с циклонами, возвращавшими весь катализатор, который достигал верхней части сосуда, в каталитический слой). Снимали разные значения давления, по которым рассчитывали средние значения плотности слоя. Такие результаты продемонстрированы в таблице 2 и представлены в графической форме на фиг.2 и 3.

| ТАБЛИЦА 2ВАРЬИРОВАНИЕ ПЛОТНОСТИ СЛОЯa В ЗАВИСИМОСТИ ОТ СОДЕРЖАНИЯ МЕЛОЧИ И СКОРОСТИ | |||

| Скорость 13 см/с | скорость 17 см/с | скорость 21 см/с | |

| 10%<45мкмб | 459 | 424 | 395 |

| 15%<45мкмб | 409 | 432 | 409 |

| 20%<45мкмб | 375 | 303 | 239 |

| 25%<45мкмб | 332 | 294 | 245 |

аПлотностью слоя (в кг/м3) является среднее значение двух результатов определения плотности, осуществленных в первом 1,0 м псевдоожиженного слоя (определяли от решетчатой плиты вверх).

бСодержание мелочи (определяли как материал <45 мкм) катализатора в том виде, в котором его загружали в реактор.

Приведенной в таблице 2 и на фиг. 2 и 3 скоростью является расход на единицу сечения потока псевдоожижающего газа, ее определяют как скорость газового потока (см3/с)/площадь поперечного сечения псевдоожиженного слоя (см2).

Рентгеновские снимки свидетельствовали о том, что во время этих экспериментов в слое поддерживали турбулентный режим. Таким образом, эксперименты показывали, что существует диапазон рабочих условий, в котором можно поддерживать турбулентный режим.

Что касается фиг.2, то на ней продемонстрирована плотность слоя в зависимости от количества мелочи в псевдоожиженным слое при трех разных значениях расхода на единицу сечения потока. Эти данные показывали, что по мере того как расход газа на единицу сечения потока возрастал, плотность слоя уменьшалась. Кроме того, при любом данном расходе газа на единицу сечения потока по мере того как количество мелочи увеличивается, плотность слоя уменьшается. Наблюдается резкое уменьшение плотности слоя при более высоком содержании мелочи (>20%) и высокой скорости газа (>21 см3/с), указывающее на то, что слой входит в транспортировочный режим, в котором он занимает все доступное пространство в сосуде.

Что касается фиг.3, то на ней продемонстрирована плотность слоя в зависимости от расхода газа на единицу сечения потока для разных количеств мелочи в псевдоожиженном слое. Эти данные показывали, что по мере того как расход газа на единицу сечения потока возрастает, плотность слоя уменьшается. Наблюдается уменьшение плотности с