Способ получения полимеров бутадиена и сополимеров бутадиена со стиролом

Иллюстрации

Показать всеИзобретение относится к области получения каучуков растворной полимеризации полибутадиена и статистических сополимеров бутадиена со стиролом, которые используются в производстве шин с высокими эксплуатационными характеристиками и пластических масс. Описан способ получения полибутадиена или сополимеров бутадиена со стиролом полимеризацией соответствующих мономеров в среде углеводородного растворителя в присутствии инициирующей системы, отличающийся тем, что в качестве инициирующей системы используют комплекс литийорганического соединения и модифицирующей добавки, полученной в результате взаимодействия лапрамолата щелочного металла с тетрагидрофурфуриловым спиртом, металлическим магнием и натрием (калием) в молярном соотношении 1:2-4:1-2:0-2 соответственно. Технический эффект - получение полибутадиена и сополимеров бутадиена со стиролом с регулируемым содержанием 1,2-звеньев в диеновой части от 9 до 75 мас.%, пониженной долей макромолекул с массой свыше 106 г/моль (до 5 мас.%), при температурах выше 60°С. 4 з.п. ф-лы, 5 табл.

Реферат

Изобретение относится к области получения каучуков растворной полимеризации полибутадиена и статистических сополимеров бутадиена со стиролом, которые используются в производстве шин с высокими эксплуатационными характеристиками и пластических масс.

Известен способ непрерывной полимеризации в растворе с получением полимеров сопряженных диенов или их сополимеров с винилароматическими мономерами в среде углеводородного растворителя в присутствии литийорганического инициатора, осуществляемый в одном или более реакторах с непрерывной подачей и выводом компонентов, предусматривающий для подавления гелеобразования использование дезактивирующей системы, в которую входят: а) агент передачи цепи, способный дезактивировать растущую макромолекулу; б) металлирующий агент, способный повысить скорость роста макромолекулы. В реакционной смеси содержание дезактивирующей системы и инициатора должно обеспечивать соотношение скоростей дезактивации растущей молекулы к скорости полимеризации от 1·10 до 5·10-3. В качестве агента переноса цепи могут быть использованы толуол, ксилол, дифенилметан, трифенилметан, флуорен, инден и др. В качестве металлирующего агента могут быть использованы алкоголяты и карбонаты щелочных металлов (кроме лития), комплексы щелочных металлов и AlR3 ZnR2 (патент США №4136244, МКИ С08F 4/08, 4/12, 4/48, опубл. 28.01.1979).

Недостатком указанного способа является то, что агент передачи цепи - толуол, используют как растворитель полимеризации. При использовании толуола в качестве растворителя с добавлением небольшого количества алкоголята щелочного металла (менее 0,01 моль на 1 моль литийорганического соединения) гель не образуется, но полимеры бутадиена и стирола содержат блочный стирол, что ухудшает их потребительские свойства. При добавлении алкоголята щелочного металла в количестве, достаточном для образования статистического сополимера бутадиена и стирола (более 0,04 моль на 1 моль литийорганического соединения), образуются низкомолекулярные сополимеры со среднечисловой молекулярной массой менее 8000 (вязкость по Муни менее 10 ед.), которые не могут быть использованы в производстве шин, резинотехнических изделий, модификации пластмасс.

Известен способ получения диеновых полимеров с регулируемым содержанием 1,2-звеньев в диеновой части путем варьирования каталитической системы, применяемой на стадии (со)полимеризации и состоящей из литиевого инициатора (этиллитий, изопропиллитий, н-бутиллитий, третбутиллитий, фениллитий, 2-нафтиллитий, 4-бутилфениллитий, 4-фенилбутиллитий, циклогексиллитий), алкоксида натрия формулы NaOR, где R - алкильная группа, содержащая 3-8 атомов углерода (n-пентоксид Na) и полярного модификатора (диэтиловый эфир, фуран, диоксан, триэтилен гликоль, диметиловый эфир, триметиламин, N,N,N',N'-тетраэтилэтилендиамин, N-метилморфолин и алкилтетрагидрофуриловые эфиры) при молярном соотношении алкоксиднатрия:полярный модификатор:литиевый инициатор, равном [0,5-1]:[0,4-3,0]:[1] соответственно, и проведении (со)полимеризации в углеводородном растворителе, представляющем собой одно или более ароматических, парафиновых или циклопарафиновых соединений с 4-10 атомами углерода в молекуле (патент США №5906956, МКИ С08F 4/08, 4/48, опубл. 25.05.1999).

Недостатками известного способа являются:

- использование модификаторов, растворимых в воде, требующих разработки методов очистки сточных вод, т.к. при выделении полимера из раствора методом водной дегазации часть полярных модификаторов попадает в сточные воды;

- невозможность получения заданного количества 1,2-звеньев в диеновой части полимера при температуре выше 60°С, влекущая за собой трудности по отводу тепла реакции в полимеризационных реакторах и, как следствие, затраты на получение хладагента.

Известен способ получения статистических бутадиен-стирольных каучуков сополимеризацией мономеров в нескольких реакторах в среде углеводородного растворителя в присутствии литийорганического катализатора, например н-бутиллития и модифицирующей добавки, в качестве которой используют N,N,N',N'- тетра(калийоксипропил)этилендиамин, при мольном соотношении к литийорганическому катализатору 0,05-2,50 или смесь N,N,N',N'- тетра(калийоксипропил)этилендиамина с соединением, выбранным из группы, включающей простые эфиры, диметиловый эфир диэтиленгликоля, тетрагидрофуран, тетрагидрофурилат калия, производные оксипропилированных спиртов при молярном соотношении компонентов смеси и литийорганического катализатора [0,05-2,50]:[0,025-1,000]:[1] соответственно (патент РФ №2073023, МПК С08F 236/10, опубл. 10.02.1997).

Известный способ позволяет повысить управляемость и воспроизводимость процесса за счет выравнивания констант сополимеризации мономеров, стабилизировать вязкость по Муни каучука и снизить выход некондиционного каучука, увеличить содержание 1,2-звеньев в диеновой части сополимера, способствующих повышению сцепления шин с влажной дорогой.

Однако максимальное содержание 1,2-звеньев в диеновой части сополимера, достигаемое при осуществлении процесса сополимеризации по данному способу, составляет всего 27,3%, что не может позволить получить необходимо высокий комплекс свойств бутадиеновых и статистических бутадиен-стирольных каучуков для успешного применения их в производстве шин.

Известен способ получения сополимеров диенов, в частности, сополимеризацией бутадиена и стирола при их массовом соотношении [85-90]:[15-10] соответственно в инертном органическом растворителе в присутствии каталитической системы, представляющей собой продукт взаимодействия н-бутиллития, изопрена и N,N,N',N'- тетра(натрийоксипропил)этилендиамина в инертном органическом растворителе (патент РФ №2124529, МПК С08F 236/08, 236/10, опубл. 10.01.1999).

Известный способ позволяет получать сополимеры, протекторные резины на основе которых имеют высокие динамические и усталостные свойства, теплостойкость, сцепление с мокрым дорожным покрытием, низкое сопротивление качению, что обусловлено высоким содержанием 1,2-звеньев в диеновой части (51,5%).

Однако столь высокое содержание 1,2-звеньев в диеновой части достигается при достаточно низкой температуре сополимеризации (30-60°С), что вызывает описанные выше технологические трудности при поддержании температуры на указанном уровне.

Известен способ получения статистических сополимеров сопряженных диенов с винилароматическими мономерами по непрерывной схеме полимеризации с подавлением гелеобразования на каталитической системе, состоящей из: А - литийорганического инициатора; Б - анионных эмульгаторов, содержащих группы - SO3R или - OSO3K; В - диенов-1,2 (например, аллен, бутадиен-1,2, пентадиен-1,2 и др.). При молярном соотношении Б:А, равном [0,05-5,0]:[0,05-2,0], и В:А, равном [0,05-10,0]:[0,1-5,0], при этом компонент А используется в количестве 0,02-5,0 моль на 100 г мономеров (заявка Японии №53-9288, С08F 36/04, опубл. 20.06.1978).

Недостатком данного способа является повышенный расход литийорганического соединения и применение дорогостоящего компонента - диена-1,2.

Известен также способ непрерывной полимеризации в растворе с получением сопряженных диенов или сополимеров сопряженных диенов с винилароматическими мономерами в присутствии литийорганического инициатора, осуществляемый в одном или более реакторах с непрерывной подачей мономерной смеси в растворитель и использованием дезактивирующей системы, предотвращающей образование геля. В состав дезактивирующей системы входят обрыватель цепи и металлирующий агент, способный повысить скорость роста макромолекулы. В качестве обрывателя используют спирты CnHn+1OH, соответствующие им карбоновые кислоты, бензилхлорид, бензил-бромид, фосфоримид. В качестве металлирующего агента используются алкоголяты или карбонаты щелочных металлов с AlR3 или ZnR2 (патент США №4136245, МКИ С08F 4/08, 4/12, 4/48, опубл. 28.01.1979).

Недостатками указанного способа являются повышенный расход литийорганического соединения и недостаточная эффективность системы в отношении подавлении геля.

Известен способ получения диеновых (со)полимеров с повышенным содержанием 1,2-звеньев в диеновой части, в частности бутадиена и стирола с содержанием стирола в сополимере 18-25 мас.%, в присутствии катализатора, включающего этиллитий с последующим введением в реакционную массу мономера(ов) (этилен, бутадиен, изопрен, пиперилен, стирол или смесь бутадиена со стиролом) в молярном соотношении этиллитий (активный литий): мономер(ы), равном [0,25-1,00]:[1], и модификаторов - продукта взаимодействия N,N,N',N'- тетра-β-оксиэтилендиамина с дисперсией натрия в молярном соотношении [1]:[4,05-4,10] соответственно, при температуре 98-100°С и полярное азотсодержащие соединение - триэтиленгептаметил-пентамин в молярном соотношении литийорганический инициатор (активный литий): алкоксид натрия (по натрию): азотсодержащий модификатор, равном [1]:[0,3-1,0]:[0,3-1,0] соответственно (патент РФ №2175329, МПК С08F 36/04, 36/06, 36/08, опубл. 27.10.2001).

Известный способ позволяет получать (со)полимеры бутадиена со стиролом с высоким содержанием 1,2-звеньев в диеновой части со статистическим распределением стирола в полимерной цепи, при температуре полимеризации до 75°С, что обеспечивает высокую производительность способа.

Недостатком известного способа является то, что при непрерывном способе (со)полимеризации мономеров затруднено выдерживание молярного соотношения литийорганический катализатор: натрийорганический модификатор, в результате чего получается полимер с широким разбросом по содержанию 1,2-звеньев в диеновой части от 32 до 47 мас.%.

Известен способ получения карбоцепных полимеров с регулируемым содержанием 1,2-звеньев в диеновой части (Авт. свид. СССР №729199, МПК С08F 36/04, 4/48 опубл. 25.04.1980). По указанному способу в качестве катализатора применяют комплексы общей формулы Li(R1)nR2·R3OM, где R1 - бутадиенил или изопренил, n - целое число 4-20, R2 и R3 - бутил, М - натрий или калий. При этом молярное соотношение М:Li равно [0,05]:[1,15] соответственно.

Недостатками способа являются:

- используемый для синтеза катализатор бутоксид натрия или бутоксид калия не растворим в углеводородных растворителях, в связи с чем затруднена его дозировка из-за его выпадения в осадок, забивки трубопроводов и, как следствие, невозможность получения заданного соотношения компонентов;

- при хранении приготовленного комплекса происходит потеря активности катализатора.

Известен способ получения бутадиен-стирольного каучука, сущность которого заключается в том, что процесс сополимеризации проводят в несколько стадий, на первой в шихту с начальной концентрацией сомономеров 10-20 мас.% при соотношении бутадиен: стирол в пределах от 85:15 до 60:40 по массе вводят н-бутиллитий из расчета 20-60 моль на одну тонну мономеров и модифицирующую добавку, выбранную из группы, включающей диметиловый, диэтиловый, дивиниловый эфир диэтиленгликоля, метил-, этил-, ди-тетрагидрофуран - фуриловый эфир из расчета молярного соотношения к н-бутиллитию в пределах 0,1-0,8. Проводят процесс полимеризации до конверсии не менее 95%. На второй стадии вводят дивинилбензол из расчета мольного отношения к н-бутиллитию от 0,1 до 0,6 и выдерживают реакционную смесь не менее 2 мин. На третьей стадии дополнительно подают ту же шихту из расчета массового отношения к первоначальному количеству в пределах от 1: 1 до 6: 1 и модифицирующую добавку, выбранную из группы, включающей тетрагидрофурилат калия, стирил- или нонилзамещенный фенолят калия в виде толуольного раствора из расчета молярного соотношения калий: литий от 0,01 до 0,10. Процесс проводят до конверсии мономера не менее 95%, при этом температура каждой стадии составляет 20-60°С (патент РФ №2206581, МПК C08F 236/10, опубл. 20.06.2003).

Способ позволяет получать бутадиен-стирольный каучук с преимущественным содержанием 1,2-звеньев в диеновой части, статистического или статистически-блочного строения (при введении стирола на конечном этапе полимеризации) с широким ММР и повышенным значением коэффициента трения с мокрой поверхностью.

К недостаткам указанного способа можно отнести многостадийность процесса и повышенный расход н-бутиллития - 20-60 моль на одну тонну полимера.

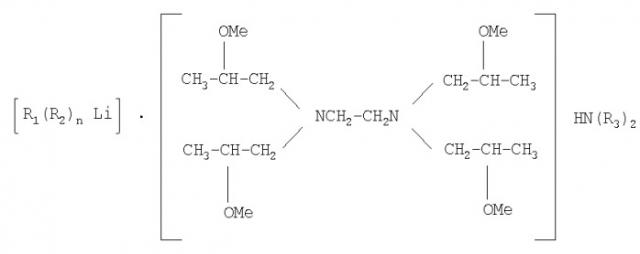

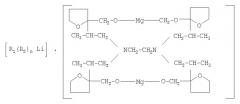

Наиболее близким к предполагаемому изобретению по технической сущности и достигаемому результату является способ получения полимеров бутадиена и сополимеров бутадиена со стиролом сополимеризацией соответствующих мономеров в среде углеводородных растворителей в присутствии в качестве катализатора каталитического комплекса, растворимого в углеводородных растворителях общей формулы:

где R1 - этил, бутил или их смесь;

R2 - полибутадиенил, полиизопренил или полистирил;

R3- СН3, C2H5;

Me - Na, K,

полученный «in situ» в присутствии мономеров при n=0 или приготовленный заранее при n=3-12 при молярном соотношении [Na, K]:[Li]:[амин], равном [0,1-1,5]:[1]:[0-1,0], при расходе активного металла 5-12 моль на тонну мономеров, за исключением условий получения сополимеров бутадиена со стиролом с использованием вышеуказанного каталитического комплекса, полученного «in situ» в присутствии мономеров, где n=0 и при этом одновременно R1 является бутилом и металл Me является калием. Для получения разветвленных полимеров после завершения полимеризации мономеров в реакционную среду подают сочетающий агент. Перед выделением полимера в раствор вводят высокоароматическое масло в массовом соотношении полимер: масло, равном 1:[0,17-0,37] (патент РФ №2228339, МПК С08F 36/06, 136/06, 236/04, опубл. 10.05.2004).

Данный способ позволяет получать полимеры бутадиена и статистические сополимеры бутадиена со стиролом с регулируемым содержанием 1,2-звеньев в диеновой части (максимально возможное 52%) в присутствии растворимого в углеводородном растворителе катализатора.

К недостаткам указанного способа относится невозможность получения полидиенов и сополимеров диена со стиролом с высоким содержанием 1,2-звеньев в диеновой части более 52 мас.%. При этом образование 1,2-звеньев в диеновой части в количестве 52 мас.% происходит только при температурах полимеризации ниже 60°С, что обуславливает необходимость интенсивного отвода тепла и высокий расход хладагента. Отсутствие приемов для подавления процессов образования макромолекул с массой свыше 106 г/моль, приводящих к гелеобразованию, не позволят проводить эксплуатацию полимеризационных батарей в течение длительного времени, при этом возникнет необходимость их частого вывода на очистку.

Задачей настоящего изобретения является получение полибутадиена и сополимеров бутадиена со стиролом с регулируемым содержанием 1,2-звеньев в диеновой части от 9 до 75 мас.%, пониженной долей макромолекул с массой свыше 106 г/моль (до 5 мас.%), при температурах выше 60°С.

Указанная задача решается тем, что в способе получения полибутадиена или сополимеров бутадиена со стиролом полимеризацией соответствующих мономеров в среде углеводородного растворителя в качестве инициирующей системы используют комплекс литийорганического соединения и модифицирующей добавки, полученной в результате взаимодействия лапрамолата щелочного металла с тетрагидрофурфуриловым спиртом, металлическим магнием и натрием (калием) в молярном соотношении 1:2-4:1-2:0-2 соответственно.

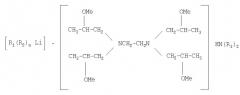

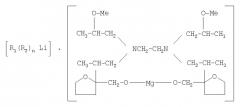

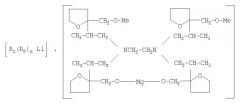

При этом инициирующая система представляет собой комплекс общей формулы:

или

или

где R1 - этил, бутил или их смесь;

R2 - полибутадиенил, полиизопренил или полистирил при n=0-8;

Me - Na, K

при эквимолярном соотношении Li:[Me+Mg], равном 1:0,04-4,0.

В процессе получения полибутадиена или сополимеров бутадиена со стиролом полимеризацией соответствующих мономеров в среде углеводородного растворителя в присутствии каталитического комплекса в состав углеводородного растворителя могут быть введены алкилбензолы, толуол, ксилол или их смеси в количестве 0,3-5,0 мас.%.

После завершения полимеризации мономеров в реакционную массу может быть введен сочетающий агент - тетраэтоксисилан или четыреххлористый кремний в молярном соотношении активный металл:сочетающий агент, равном 1:0-0,25.

В раствор полимера перед выделением может быть введено масло - мягчитель в массовом соотношении полимер: масло, равном 1:0-0,5.

Модифицирующую добавку (лапрафурфурилат магния) получают следующим способом: на первой стадии получают (как описано в патенте РФ №2228339, МПК С08F 36/06, 136/06, 236/04, опубл. 10.05.2004) лапрамолат щелочного металла (N,N,N',N'-тетра(β-оксипропилат щелочного металла) этилендиамина) в растворе толуола. Затем к толуольному раствору лапрамолата щелочного металла добавляют тетрагидрофурфуриловый спирт (ТГФС). При этом протекает реакция между лапрамолатом щелочного металла и ТГФС, затем добавляют металлический магний или металлический магний и натрий.

Лапрамолат натрия (калия) не реагирует с магнием при температуре 70-105°С, поэтому модифицирующая добавка может быть получена при одновременной загрузке натрия (калия) и магния на первой стадии получения лапрамолата натрия (калия).

Модифицирующая добавка полностью растворима в толуоле и не выпадает в осадок при низкой температуре (минус 40°С). Раствор модифицирующей добавки анализируется на содержание свободных гидроксильных групп, общую щелочность и щелочность [Na(K)+Mg]. Анализ на содержание гидроксильных групп осуществляют в атмосфере инертного газа путем титрования раствора н-бутиллитием в присутствии о-фенантролина. Содержание [Na(K)+Mg] определяется спектрофотометрически или по разнице между общей щелочностью и содержанием азота в лапрамолате.

В качестве литийорганического соединения возможно использование соединения общей формулы R1(R2)nLi,

где R1 - этил, бутил или их смесь;

R2 - полибутадиенил, полиизопренил или полистирил при n=0-8.

Каталитический комплекс для полимеризации готовится двумя способами:

1. Раствор модифицирующей добавки и раствор литийорганического соединения дозируются в реактор раздельно и одновременно. Рабочие растворы подаются по различным трубопроводам в реактор или раствор модифицирующей добавки непрерывно вводится в щихту в трубопровод перед реактором, а раствор литийорганического соединения дозируется непосредственно в реактор.

2. Рабочие растворы модифицирующей добавки и литийорганического соединения смешиваются в трубопроводе непосредственно перед реактором в заданном молярном соотношении.

Все операции по получению модифицирующей добавки проводят в среде инертного газа - аргона или азота.

Сущность предлагаемого изобретения подтверждается приведенными ниже примерами.

Пример 1. Получение модифицирующей добавки - лапрафурфурилата магния.

В реактор объемом 1 м3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов загружают металлический натрий 14 кг (608,6 моль), расчетное количество толуола 600 л и доводят температуру содержимого реактора до 98-105°С. Затем включают мешалку и в толуольную суспензию натрия в течение 3 часов дозируют 44,73 кг (152,1 моль или 608,6 г-экв групп -ОН) лапрамол-294 в виде 51,2% раствора в толуоле (91 л) в молярном соотношении натрий: лапрамол, равном 4:1. После завершения реакции получают раствор лапрамолата натрия с концентрацией 0,88 г-экв/л по натрию. Затем в аппарат к раствору лапрамолата натрия подают расчетное количество тетрагидрофурфурилового спирта 62,1 кг (608,6 моль) и содержимое аппарата выдерживают в течение 1 часа. После этого в аппарат загружают 7,3 кг (304 моль) магния в виде порошка или стружки и при температуре 70-105°С проводят реакцию в течение 6 часов. Полученный раствор лапрафурфурилата магния выдерживают без перемешивания 5-10 часов и переводят в другой аппарат.

Условия синтеза модифицирующей добавки, а также ее характеристики представлены в таблице 1.

Пример 2. Получение модифицирующей добавки - лапрафурфурилата магния.

В реактор объемом 1 дм3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов загружают металлический калий 35 г (0,90 моль), 6,7 г (0,27 моль) магния в виде порошка, расчетное количество толуола 570 мл и доводят температуру содержимого реактора до 65°С. Затем включают мешалку и в толуольную суспензию калия, магния в течение 1 часа дозируют 108 мл (1,67 моль/л) лапрамол-294 в виде раствора в толуоле.

Затем реакционную массу охлаждают до 20-25°С и в аппарат вводят 55 г тетрагидрофурфурилового спирта (0,54 моль). Далее содержимое аппарата нагревают до 70-100°С и проводят реакцию в течение 3 часов. После охлаждения реакционной массы отбирают пробу для проведения анализа.

Условия синтеза модифицирующей добавки, а также ее характеристики представлены в таблице 1.

Пример 3. Получение модифицирующей добавки - лапрафурфурилата магния.

В реактор объемом 1 м3, снабженный мешалкой, рубашкой для подвода и отвода тепла, штуцерами для загрузки и выгрузки реагентов загружают металлический натрий 14 кг (608,6 моль), расчетное количество толуола 600 л и доводят температуру содержимого реактора до 98-105°С. Затем включают мешалку и в толуольную суспензию натрия в течение 3 часов дозируют 44,73 кг (152,1 моль или 608,6 г-экв групп -ОН) лапрамол-294 в виде 51,2% раствора в толуоле (91 л) в молярном соотношении натрий: лапрамол, равном 4:1. После завершения реакции получают раствор лапрамолата натрия с концентрацией 0,88 г-экв/л по натрию. Затем в аппарат к раствору лапрамолата натрия подают расчетное количество тетрагидрофурфурилового спирта 31 кг (304,3 моль) и содержимое аппарата выдерживают в течение 1 часа. После этого в аппарат загружают 3,7 (152,6 моль) кг магния в виде порошка или стружки и при температуре 70-105°С проводят реакцию в течение 3 часов. Полученный раствор лапрафурфурилата магния выдерживают без перемешивания 5-10 часов и переводят в другой аппарат.

Условия синтеза модифицирующей добавки, а также ее характеристики представлены в таблице 1.

Пример 4. Получение модифицирующей добавки - лапрафурфурилата магния.

Получение лапрафурфурилата магния проводят как в примере 1, но металлического натрия берут 21 кг (913 моль), магния 3,7 кг (152,6 моль).

Условия синтеза модифицирующей добавки, а также ее характеристики представлены в таблице 1.

Пример 5.

Синтез полибутадиена проводят в батарее из трех реакторов объемом 16 м3 каждый, снабженных мешалками, рубашками для отвода тепла, системой подачи растворителя, мономеров, инициатора. В первый реактор непрерывно подают бутадиеновую шихту, содержащую нефрас, 0,3 мас.% толуола, 10 мас.% бутадиена со скоростью подачи 13 т/час растворителя, 1,5 т/час бутадиена. Одновременно в шихту дозируют 83 л/час раствора этиллития в нефрасе с концентрацией 0,1 г-экв/л и 33,2 л/час раствора модифицирующей добавки, полученной по примеру 1, в нефрасе с концентрацией 0,01 г-экв/л. Формирование каталитического комплекса происходит в режиме «in situ». Эквимолярное соотношение этиллитий: [Na+Mg] равно 1:0,04.

Температурный режим полимеризации:

Первый реактор - 48-50°С;

Второй реактор - 65°С;

Третий реактор - 75°С;

Конверсия бутадиена в третьем реакторе составляет 100%.

После стабилизации, выделения и сушки полученный полимер испытывают по стандартным методикам.

Условия синтеза полимера представлены в таблице 3.

Свойства каучуков и их вулканизатов представлены в таблице 4.

Состав стандартной резиновой смеси - в таблице 5.

Пример 6.

Синтез полибутадиена проводят в батарее из трех реакторов объемом 16 м3 каждый, снабженных мешалками, рубашками для отвода тепла, системой подачи растворителя, мономеров, инициатора. В первый реактор непрерывно подают бутадиеновую шихту, содержащую нефрас, 1,5 мас.% толуола, 10 мас.% бутадиена со скоростью подачи 13 т/час растворителя, 1,5 т/час бутадиена. Одновременно в шихту дозируют 83 л/час раствора бутэтиллития в нефрасе с концентрацией 0,12 г-экв/л и 16,6 л/час раствора модифицирующей добавки, полученной по примеру 1, в нефрасе с концентрацией 0,1 г-экв/л. Формирование каталитического комплекса происходит в режиме «in situ». Эквимолярное соотношение бутэтиллитий: [Na+Mg] равно 1:2.

Температурный режим полимеризации:

Первый реактор - 48-50°С;

Второй реактор - 65°С;

Третий реактор - 75°С;

Конверсия бутадиена в третьем реакторе составляет 100%.

После стабилизации, выделения и сушки полученный полимер испытывают по стандартным методикам.

Условия синтеза полимера представлены в таблице 3.

Свойства каучуков и их вулканизатов представлены в таблице 4.

Состав стандартной резиновой смеси - в таблице 5.

Пример 7.

Синтез полибутадиена проводят в батарее из трех реакторов объемом 16 м3 каждый, снабженных мешалками, рубашками для отвода тепла, системой подачи растворителя, мономеров, инициатора. В первый реактор непрерывно подают бутадиеновую шихту, содержащую нефрас, 2,5 мас.% толуола, 10 мас.% бутадиена со скоростью подачи 13 т/час растворителя, 1,5 т/час бутадиена. Одновременно в первый реактор дозируют 180 л/час заранее приготовленного каталитического комплекса с концентрацией 0,17 г-экв/л, полученного смешением полибутадиенила лития и лапрафурфурилата магния (по примеру 3).

Эквимолярное соотношение Li:[Na+Mg] равно 1:0,05.

Температурный режим полимеризации:

Первый реактор - 48-50°С;

Второй реактор - 65°С;

Третий реактор - 75°С.

По завершении полимеризации (конверсия бутадиена в третьем реакторе составляет 100%) в полимеризат со скоростью 45 л/час дозируют раствор тетраэтоксисилана (ТЭОС) в нефрасе с концентрацией 0,1 моль/л. Молярное соотношение Li:ТЭОС при этом равно 1:0,25.

После стабилизации, выделения и сушки полученный полимер испытывают по стандартным методикам.

Условия синтеза полибутадиенила лития представлены в таблице 2.

Условия синтеза полимера представлены в таблице 3.

Свойства каучуков и их вулканизатов представлены в таблице 4.

Состав стандартной резиновой смеси в представлен в таблице 5.

Пример 8. Синтез статистического бутадиен-стирольного каучука (БССК-18).

В аппарат емкостью 10 л, снабженный мешалкой, штуцерами для ввода реагентов, рубашкой для подвода и отвода тепла загружают 4700 г осушенного нефраса, в котором содержится 1,5 мас.% ксилола, 145 г стирола, 625 г бутадиена и при температуре 25°С вводят 72 мл раствора лапрафурфурлилата магния (по примеру 2) в толуоле с концентрацией 0,01 г-экв/л, 48 мл раствора н-бутиллития с концентрацией 0,1 г-экв/л. Эквимолярное соотношение н-бутиллитий: [K+Mg] при этом равно 1:0,15.

Полимеризацию проводят при 75°С в течение 60 мин. Конверсия мономеров при этом достигает 100%.

После стабилизации, выделения и сушки полученный полимер испытывают по стандартным методикам.

Условия синтеза полимера представлены в таблице 3.

Свойства каучуков и их вулканизатов представлены в таблице 4.

Состав стандартной резиновой смеси в таблице 5.

Пример 9.

Синтез статистического маслонаполненного бутадиен-стирольного каучука (БССК-2565М-27) проводят в батарее из четырех реакторов объемом 16 м3 каждый, снабженных мешалками, рубашками для отвода тепла, системой подачи растворителя, мономеров, инициатора. В первый реактор непрерывно подают бутадиен-стирольную шихту, содержащую нефрас, 5 мас.% толуола, 7,5 мас.% бутадиена, 2,5 мас.% стирола со скоростью подачи 18 т/час растворителя, 2,0 т/час мономеров. Одновременно в шихту дозируют 50 л/час раствора н-бутиллития в нефрасе с концентрацией 0,10 г-экв/л и 100,0 л/час раствора модифицирующей добавки, полученной по примеру 4 в нефрасе с концентрацией 0,1 г-экв/л. Формирование каталитического комплекса происходит в режиме «in situ». Эквимолярное соотношение н-бутиллитий: [Na+Mg] равно 1:2.

Температурный режим полимеризации:

Температура шихты - 30°С;

Первый реактор - 35°С;

Второй реактор - 45°С;

Третий реактор - 60°С;

Четвертый реактор - 75°С.

По завершении полимеризации (конверсия мономеров в четвертом реакторе составляет 100%) в полимеризат дозируют масло ПН-6К со скоростью 1000 кг/час. Массовое соотношение полимер: масло при этом равно 1:0,5.

После стабилизации, выделения и сушки полученный полимер испытывают по стандартным методикам.

Условия синтеза полимера представлены в таблице 3.

Свойства каучуков и их вулканизатов представлены в таблице 4.

Состав стандартной резиновой смеси - в таблице 5.

Пример 10.

Синтез статистического маслонаполненного бутадиен-стирольного каучука (БССК-2565М-27) проводят в батарее из четырех реакторов объемом 16 м3 каждый, снабженных мешалками, рубашками для отвода тепла, системой подачи растворителя, мономеров, инициатора. В первый реактор непрерывно подают бутадиен-стирольную шихту, содержащую нефрас, 2,6 мас.% толуола, 7,5 мас.% бутадиена, 2,5 мас.% стирола со скоростью подачи 18 т/час растворителя, 2,0 т/час мономеров. Одновременно в шихту дозируют 160 л/час раствора н-бутиллития в нефрасе с концентрацией 0,10 г-экв/л и 320 л/час раствора модифицирующей добавки, полученной по примеру 3 в нефрасе с концентрацией 0,2 г-экв/л. Формирование каталитического комплекса происходит в режиме «in situ». Эквимолярное соотношение н-бутиллитий: [Na+Mg] равно 1:4.

Температурный режим полимеризации:

Температура шихты - 40°С;

Первый реактор - 45°С;

Второй реактор - 55°С;

Третий реактор - 65°С;

Четвертый реактор - 75°С.

По завершении полимеризации (конверсия мономеров в четвертом реакторе составляет 100%) в полимеризат дозируют со скоростью 80 л/час раствор четыреххлористого кремния в нефрасе с концентрацией 0,01 моль/л, при температуре 70-75°С. Молярное соотношение Li: четыреххлористый кремний при этом равно 1:0,05.

Затем в реакционную массу со скоростью 370 кг/час вводят раствор стабилизатора аминного типа (С-789) в нефрасе с концентрацией 2,7 мас.% и со скоростью 740 л/час масло Норман-346. Массовое соотношение полимер: масло при этом равно 1:0,37.

После стабилизации, выделения и сушки полученный полимер испытывают по стандартным методикам.

Условия синтеза полимера представлены в таблице 3.

Свойства каучуков и их вулканизатов представлены в таблице 4.

Состав стандартной резиновой смеси - в таблице 5.

Пример 11.

Синтез статистического маслонаполненного бутадиен-стирольного каучука (БССК-2565М-27) проводят в батарее из четырех реакторов объемом 16 м3 каждый, снабженных мешалками, рубашками для отвода тепла, системой подачи растворителя, мономеров, инициатора. В первый реактор непрерывно подают бутадиен-стирольную шихту, содержащую нефрас, 3,0 мас.% толуола, 7,5 мас.% бутадиена, 2,5 мас.% стирола со скоростью подачи 18 т/час растворителя, 2,0 т/час мономеров. Одновременно в шихту дозируют 80 л/час раствора полиизопрениллития в нефрасе с концентрацией 0,10 г-экв/л и 80 л/час раствора модифицирующей добавки, полученной по примеру 1 в нефрасе с концентрацией 0,1 г-экв/л. Формирование каталитического комплекса происходит в режиме «in situ». Эквимолярное соотношение Li:[Na+Mg] равно 1:1.

Температурный режим полимеризации:

Температура шихты - 30°С;

Первый реактор - 35°С;

Второй реактор - 45°С;

Третий реактор - 60°С;

Четвертый реактор - 75°С.

По завершении полимеризации (конверсия мономеров в четвертом реакторе составляет 100%) в полимеризат дозируют масло ПН-6К со скоростью 740 кг/час. Массовое соотношение полимер: масло при этом равно 1:0,37.

После стабилизации, выделения и сушки полученный полимер испытывают по стандартным методикам.

Условия синтеза полиизопрениллития представлены в таблице 2.

Условия синтеза полимера представлены в таблице 3.

Свойства каучуков и их вулканизатов представлены в таблице 4.

Состав стандартной резиновой смеси - в таблице 5.

Пример 12.

Синтез статистического маслонаполненного бутадиен-стирольного каучука (БССК-2525) проводят в батарее из четырех реакторов объемом 16 м3 каждый, снабженных мешалками, рубашками для отвода тепла, системой подачи растворителя, мономеров, инициатора. В первый реактор непрерывно подают бутадиен-стирольную шихту, содержащую нефрас, 0,8 мас.% толуола, 7,5 мас.% бутадиена, 2,5 мас.% стирола со скоростью подачи 18 т/час растворителя, 2,0 т/час мономеров. Одновременно в шихту дозируют 120 л/час раствора н-бутиллития в нефрасе с концентрацией 0,10 г-экв/л и 240,0 л/час раствора модифицирующей добавки, полученной по примеру 1 в нефрасе с концентрацией 0,01 г-экв/л. Формирование каталитического комплекса происходит в режиме «in situ». Эквимолярное соотношение н-бутиллитий: [Na+Mg] равно 1:0,2.

Температурный режим полимеризации:

Температура шихты - 30°С;

Первый реактор - 35°С;

Второй реактор - 45°С;

Третий реактор - 60°С;

Четвертый реактор - 75°С.

Конверсия мономеров в четвертом реакторе составляет 100%.

После стабилизации, выделения и сушки полученный полимер испытывают по стандартным методикам.

Условия синтеза полимера представлены в таблице 3.

Свойства каучуков и их вулканизатов представлены в таблице 4.

Состав стандартной резиновой смеси - в таблице 5.

Пример 13. Синтез статистического бутадиен-стирольного каучука (БССК-18).

В аппарат емкостью 10 л, снабженный мешалкой, штуцерами для ввода реагентов, рубашкой для подвода и отвода тепла, загружают 4700 г осушенного нефраса, в котором содержится 1,5 мас.% ксилола, 145 г стирола, 625 г бутадиена и при температуре 25°С вводят 72 мл раствора лапрафурфурлилата магния (по примеру 2) в толуоле с концентрацией 0,01 г-экв/л, 48 мл раствора полистириллития с концентрацией 0,1 г-экв/л. Эквимолярное соотношение Li:[K+Mg] при этом равно 1:0,15.

Полимеризацию проводят при 80°С в течение 60 мин. Конверсия мономеров при этом достигает 100%.

После стабилизации, выделения и сушки полученный полимер испытывают по стандартным методикам.

Условия синтеза полистириллития представлены в таблице 2.

Условия синтеза полимера представлены в таблице 3.

Свойства каучуков и их вулканизатов представлены в таблице 4.

Состав стандартной резиновой смеси - в таблице 5.

Пример 14 (по прототипу).

Синтез статистического маслонаполненного бутадиен-стирольного каучука (БССК-2545М-27) проводят в батарее из пяти реакторов объемом 16 м3 каждый, снабженных мешалками, рубашками для отвода тепла, системой подачи растворителя, мономеров, инициатора.

В реакторах 1-3 проводят синтез полимера, в реакторе 4 - реакцию сочетания, в 5 - наполнение высокоароматическим маслом.

В первый реактор непрерывно подают бутадиен-стирольную шихту из расчета 13 т/час растворителя, состоящую из циклогексана и нефраса в массовом соотношении 80:20 (мас.), 0,375 т/час стирола, 1,125 т/час бутадиена. При этом в шихте содержится 4,53*10-3 мас.% диэтиламина. Одновременно в шихту дозируют 180 л/час раствора н-бутиллития в нефрасе с концентрацией 0,10 г-экв/л и 252,0 л/час раствора лапрамолата натрия с концентрацией 0,05 моль/л по Na. Молярное соотношение н-бутиллитий:Na равно 1:0,7.

По завершении полимеризации (конверсия мономеров в третьем реакторе составляет 100%) полимеризат направляют в реактор 4, куда дозируют со скоростью 180 л/час раствор четыреххлористого кремния в нефрасе с концентрацией 0,01 моль/л. Молярное соотношение Li: четыреххлористый кремний при этом равно 1:0,1. Затем реакционную массу направляют в реактор 5, куда со скоростью 555 кг/час дозируют масло ПН-6К. Массовое соотношение полимер: масло при этом равно 1:0,37.

После стабилизации, выделения и сушки полученный полимер испытывают по стандартным методикам.

Условия синтеза полимера представлены в таблице 3.

Свойства каучуков и их вулканизатов представлены в таблице 4.

Состав стандартной резиновой смеси - в таблице 5.

Используемые материалы:

Пластификатор нефтяной (масло ПН-6) - ТУ 38.1011217-86

Масло-наполнитель для синтетических каучуков (Норман-346) - ТУ 0258-047-5860-4719-2004

Лапрамол-294 - ТУ 2226-010-10488057-94

Металлический натрий по ГОСТ 3273-75Е

Металлический магний по ГОСТ 804-93

Н-бутиллитий по ТУ38.103263-99

Этиллитий по ТУ - 38.103268-99

Бутэтиллитий по ТУ - 38.103268-99

Тетраэтоксисилан по ТУ - 6-02-708-76

Тетрахлорсилан по ТУ - 6-02-710-80

Толуол по ГОСТ - 14710-78

Нефрас по ТУ 38.1011228-90

Бутадиен по ТУ 38.10358-88

Стирол по ГОСТ 10003-90

Изопрен по ТУ 38.103659-88

Таким образом, заявляемый способ получения полимеров бутадиена и со