Установка для изготовления жидкого чугуна, непосредственно использующая мелкие или кусковые угли и пылевидные железные руды, способ его изготовления, комплексный сталелитейный завод, использующий эту установку и этот способ изготовления

Иллюстрации

Показать всеИзобретение относится к вариантам способа и установки для изготовления жидкого чугуна с использованием мелких или кусковых углей и пылевидных железных руд и подержанием высокого показателя восстановления железосодержащих руд во время восстановления газом железосодержащих руд с использованием восстановительного угольного газа, вырабатываемого из угля. Изобретение также включает комплексный сталелитейный завод с использованием установки для изготовления жидкого чугуна, обеспечивающий получение горячекатаного стального листа, а также способ его изготовления. 6 н. и 36 з.п. ф-лы, 8 ил., 3 табл.

Реферат

(а) Область применения изобретения

Настоящее изобретение относится к установке для изготовления жидкого чугуна, способу его изготовления, комплексному сталелитейному заводу, использующему эту установку и способ изготовления, и более конкретно к установке для изготовления жидкого чугуна, непосредственно использующей мелкие или кусковые угли и пылевидные железосодержащие руды, способу его изготовления, комплексному сталелитейному заводу, использующему эту установку и способ изготовления.

(б) Уровень техники

Черная металлургия и сталелитейное производство являются центральной промышленностью, которая поставляет основные материалы, требуемые при конструировании и изготовлении автомобилей, кораблей, бытовых приборов, и т.д. Более того, это промышленность, которая прогрессировала от зари истории человечества. Металлургические заводы, которые играют главнейшую роль в черной металлургии и сталелитейной промышленности, выпускают сталь из жидкого чугуна и затем поставляют ее потребителям после получения жидкого чугуна (т.е. передельного чугуна в расплавленном состоянии), используя железные руды и угли в качестве исходных материалов.

В настоящее время приблизительно 60% мирового производства железа выпускают, используя доменный процесс, который разрабатывали с 14 века. Согласно доменному процессу кокс, получаемый при использовании железной руды и битуминозного угля в качестве сырья, которые прошли через процесс спекания, помещают в доменную печь и в печь подают кислород, чтобы восстановить железную руду до железа, получая таким образом жидкий чугун. Доменный процесс, который используют для производства большей части жидкого чугуна, требует, чтобы сырье имело твердость по меньшей мере заранее определенного уровня и размер зерна, который может обеспечить вентиляцию в печи, принимая во внимание характеристики реакции. По этой причине кокс, который получают путем обработки специального необогащенного угля, требуется в качестве источника углерода, предназначенного для использования в качестве топлива и восстановителя. Также спеченная руда, которая прошла через последовательный процесс агломерации, требуется в качестве источника железа. В соответствии с этим современный доменный процесс требует оборудования для предварительной обработки сырья, такого как оборудование для изготовления кокса и оборудование для спекания. Более того, необходимо иметь вспомогательные приспособления в добавление к доменной печи и оборудование для предотвращения и сведения к минимуму загрязнения, вызываемого вспомогательными приспособлениями. Следовательно, значительный вклад в дополнительные приспособления и оборудование приводит к увеличению стоимости производства.

Чтобы решить эти проблемы, связанные с доменным процессом, по всему миру на металлургических заводах предпринимают значительные усилия для разработки процесса восстановительной плавки, который производит жидкий чугун путем непосредственного использования мелких углей в качестве топлива и восстановителя, используя при этом в качестве источника железа непосредственно пылевидные руды, которые составляют долю более 80% от мирового производства руды.

В качестве примера такого процесса восстановительной плавки в патенте США № 5534064 описан способ изготовления жидкого чугуна с использованием пылевидных железных руд и кусковых углей. В этом случае вся установка включает многостадийный реакторный блок с псевдоожиженным слоем и плавильный аппарат-газогенератор с уплотненным слоем который соединен с конечной стадией многостадийного реакторного блока с псевдоожиженным слоем, так что источник мелкого железа можно непосредственно использовать благодаря характеристике псевдоожиженного слоя реактора с псевдоожиженным слоем. Однако так как необходимо обеспечивать заранее установленное пространство внутри уплотненного слоя плавильного аппарата-газогенератора, интервал размеров зерен углей, которые непосредственно загружают в плавильный аппарат-газогенератор, ограничен. Более того, источник мелкого угля, уменьшающегося в многостадийном реакторе с псевдоожиженным слоем, нужно непрерывно подавать в плавильный аппарат-газогенератор. Таким образом, существует потребность в специальном способе загрузки. Более конкретно, так как допустимый интервал размеров зерен угля, который используют в качестве топлива и восстановителя, ограничен, значительное количество мелких углей, которые образуются во время добычи угля, при транспортировке и хранении на открытом воздухе нельзя использовать. Далее, в процессе работы блока с уплотненным слоем значительное количество источника мелкого железа нельзя использовать в качестве источника железа. Более того, в процессе работы реакторного блока с псевдоожиженным слоем необходимо обеспечивать дополнительную установку для непрерывной загрузки мелкого восстановленного железа, выгружаемого из реактора с псевдоожиженным слоем, в плавильный аппарат-газогенератор.

В патенте США № 5961690 описан способ изготовления всей продукции из жидкого передельного чугуна или расплавленной стали и установку для осуществления этого способа. Здесь описаны способ и установка для изготовления жидкого чугуна путем соединения многостадийного реакторного блока с псевдоожиженным слоем и плавильного аппарата-газогенератора, в то же время предотвращающие прилипание. Здесь часть потока восстановительного газа, который вытекает из конечного реактора в реактор предварительного восстановления, отделяют, охлаждают до комнатной температуры и сжимают. Затем отделенный восстановительный газ снова подают в конечный реактор, после удаления СО2, содержащегося в отделенном восстановительном газе, чтобы увеличить количество восстановительного газа и таким образом восстановить железную руду. В это время температуру газа, предназначенного для подачи в конечный реактор, повышают с помощью дополнительного нагревателя до заранее определенной температуры, прежде чем его подают в конечный реактор, сохраняя таким образом температуру внутри конечного реактора.

Далее, в качестве способа повышения температуры восстановительного газа комнатной температуры рассматривают схему теплообмена, в которой температуру повышают путем контакта с дополнительно подаваемым высокотемпературным газом, или схему саморазогрева. В схеме саморазогрева часть восстановительного газа комнатной температуры сжигают и теплоту его сгорания используют для повышения температуры восстановительного газа. Однако в схеме теплообмена требуется дополнительный газ для получения высокотемпературного газа. В схеме саморазогрева количество компонентов восстановительного газа, таких как СО, Н2 и т.д., имеющихся в восстановительном газе, предназначенном для подачи в конечный реактор, уменьшается из-за сгорания части газа комнатной температуры. Более того, в обеих схемах температуру газа комнатной температуры нужно непосредственно повышать, так что уменьшается тепловой коэффициент полезного действия в течение времени повышения температуры, увеличивая таким образом расход энергии в течение процесса.

В патенте США № 5961690 также описан способ охлаждения отходящего газа из плавильного аппарата-газогенератора до температуры, подходящей для подачи его в конечный реактор. В этом способе часть восстановительного газа, которая предназначена для повторной подачи в конечный реактор, отделяют перед ее нагреванием и затем смешивают с отходящим газом из плавильного аппарата-газогенератора.

С другой стороны, смола и пыль, которые образуются при нагревании углей и удалении летучих веществ из них в верхней части плавильного аппарата-газогенератора в течение практической работы, последовательно проходят через многостадийный реакторный блок с псевдоожиженным слоем, наряду с восстановительным газом, выгружаемым из плавильного аппарата-газогенератора. В этом случае, смола постепенно пиролизуется в восстановительном газе и исчезает. Пыль вводят в поток пылевидной руды, последовательно проходящий через многостадийный реакторный блок с псевдоожиженным слоем по мере перемещения восстановительного газа в каждом из реакторов, и вновь осуществляют ее циркуляцию внутрь плавильного аппарата-газогенератора. Следовательно, количество пыли и смолы, содержащееся в восстановительном газе, уменьшается по мере их прохождения через многостадийный реакторный блок с псевдоожиженным слоем.

Однако в установке и способе, описанных в патенте США № 5961690, восстановительный газ содержит большое количество смолы и пыли, поскольку поток восстановительного газа, отделенный из конечного реактора, проходит только через один псевдоожиженный слой. Следовательно, во время процесса охлаждения отделенного восстановительного газа и удаления СО2 из него и его сжатия смола, содержащаяся в восстановительном газе, конденсируется на устройствах, обеспечиваемых в качестве установок для охлаждения восстановительного газа и для удаления СО2, что ведет к появлению механических неполадок во время работы. Более того, в установке и способе, описанных в патенте США № 5961690, поскольку существует потребность в охлаждающей установке, использующей воду, для охлаждения отделенного высокотемпературного восстановительного газа, в добавление к охлаждающей установке, использующей воду, для охлаждения газа, который окончательно выгружают из многостадийного реакторного блока с псевдоожиженным слоем, увеличивается количество охлаждающей воды, и загрузка является избыточной применительно ко всему процессу.

Раскрытие изобретения

Настоящее изобретение создали для решения вышеупомянутых проблем, и целью изобретения является обеспечение установки для изготовления жидкого чугуна, которая использует мелкие или кусковые угли и пылевидные железосодержащие руды и которая может отлично поддерживать показатель восстановления железосодержащих руд во время восстановления газом железосодержащих руд с использованием восстановительного угольного газа, вырабатываемого из угля, а также целью изобретения является обеспечение способа изготовления жидкого чугуна.

Далее, другой целью изобретения является обеспечение комплексного сталелитейного завода, используя вышеописанную установку для изготовления жидкого чугуна и способ его изготовления, таким образом обеспечивая горячекатаный стальной лист отличного качества, в то же время компактно размещая все установки и процессы.

Согласно аспекту изобретения для достижения указанных целей обеспечивают способ изготовления жидкого чугуна, включающий стадии: изготовления железосодержащей смеси путем смешивания пылевидных железосодержащих руд и дополнительного сырья и сушки получаемой смеси; превращения железосодержащей смеси в восстановленный материал путем восстановления и спекания по мере прохождения этой железосодержащей смеси через многостадийный реакторный блок с псевдоожиженным слоем, реакторы которого соединены последовательно друг с другом; изготовления брикетов брикетированием восстановленного материала при высокой температуре; образования слоя уплотненного угля путем загрузки кусковых углей и брикетов, которые получают брикетированием мелких углей, в плавильный аппарат-газогенератор в качестве источника тепла для плавления брикетов; изготовления жидкого чугуна путем загрузки брикетов в плавильный аппарат-газогенератор, соединенный с многостадийным реакторным блоком с псевдоожиженным слоем, и путем подачи кислорода в плавильный аппарат-газогенератор, и подачи восстановительного угольного газа, отходящего из плавильного аппарата-газогенератора, в реакторный блок с псевдоожиженным слоем.

Далее, способ изготовления жидкого чугуна может дополнительно включать стадии: отделения потока отходящего газа, который выпускают через многостадийный реакторный блок с псевдоожиженным слоем, и удаления СО2 из отходящего газа; смешивания преобразованного газа, из которого удален СО2, с восстановительным угольным газом, который выпускают из плавильного аппарата-газогенератора, и нагревания восстановительного угольного газа, смешанного с преобразованным отходящим газом, перед подачей его в многостадийный реакторный блок с псевдоожиженным слоем, чтобы отрегулировать температуру восстановительного угольного газа до температуры, требуемой для восстановления железосодержащей смеси в многостадийном реакторном блоке с псевдоожиженным слоем.

Преобразованный отходящий газ можно нагревать, используя кислородную горелку на стадии нагревания перед подачей восстановительного угольного газа, смешанного с преобразованным отходящим газом, в многостадийный реакторный блок с псевдоожиженным слоем.

На стадии отделения потока отходящего газа, который выпускают через многостадийный реакторный блок с псевдоожиженным слоем, и удаления СО2 из отходящего газа, количество отделенного отходящего газа составляет предпочтительно 60 об.% от общего количества отходящего газа, который выпускают из многостадийного реакторного блока с псевдоожиженным слоем.

Количество преобразованного отходящего газа можно поддерживать в интервале от 1050 ст.м3 до 1400 ст.м3 на 1 тонну пылевидных железосодержащих руд.

На стадии смешивания преобразованного отходящего газа, из которого удален СО2, с восстановительным угольным газом, выпускаемым из плавильного аппарата-газогенератора, предпочтительно, чтобы количество СО2, содержащегося в преобразованном отходящем газе, составляло 3,0 об.% или менее.

Отделенный отходящий газ можно сжимать на стадии отделения потока отходящего газа, выпускаемого из многостадийного реакторного блока с псевдоожиженным слоем, и удаления СО2 из отходящего газа.

Предпочтительно дополнительно включать стадию отделения потока отходящего газа, который выпускают через многостадийный реакторный блок реактора с псевдоожиженным слоем, и удаления смолы из отходящего газа, перед стадией отделения потока отходящего газа, который выпускают из многостадийного реакторного блока с псевдоожиженным слоем, и удаления СО2 из отходящего газа.

На стадии смешивания преобразованного отходящего газа, из которого удален СО2, с восстановительным угольным газом, который выпускают из плавильного аппарата-газогенератора, преобразованный отходящий газ смешивают перед циклоном, который загружает пыль, выпускаемую из плавильного аппарата-газогенератора, в плавильный аппарат-газогенератор.

Поток преобразованного отходящего газа, из которого удален СО2, можно отделить и использовать как газ-носитель для загрузки пыли, отсеиваемой в циклоне, в плавильный аппарат-газогенератор.

Способ изготовления жидкого чугуна согласно настоящему изобретению может дополнительно включать стадию перепуска по обводной линии общего количества отходящего газа, который выпускают из. многостадийного реакторного блока с псевдоожиженным слоем, и подачу его в многостадийный реакторный блок с псевдоожиженным слоем в течение времени закрытия плавильного аппарата-газогенератора или перед работой плавильного аппарата-газогенератора.

Способ изготовления жидкого чугуна согласно настоящему изобретению может дополнительно включать стадии: отделения потока отходящего газа, который выпускают через многостадийный реакторный блок с псевдоожиженным слоем, и удаления СО2 из потока отходящего газа; и продувку многостадийного реакторного блока с псевдоожиженным слоем путем отделения потока преобразованного отходящего газа, из которого удален СО2, и подачи преобразованного отходящего газа в каждый реактор с псевдоожиженным слоем.

Предпочтительно, чтобы количество азота, содержащегося в восстановительном угольном газе, составляло 10,0 об.% или менее.

Способ изготовления жидкого чугуна согласно настоящему изобретению может дополнительно включать стадии: отделения потока отходящего газа, который выпускают через многостадийный реакторный блок с псевдоожиженным слоем, и удаления СО2, содержащегося в отходящем газе; и отделения потока преобразованного отходящего газа, из которого удален СО2, и подачи его в плавильный аппарат-газогенератор вместе с кислородом в течение времени подачи кислорода в плавильный аппарат-газогенератор.

Стадия превращения железосодержащей смеси в восстановленный материал может включать: первую стадию предварительного нагрева железосодержащей смеси при температуре от 400 до 500°С; вторую стадию повторного предварительного нагрева предварительно нагретой железосодержащей смеси при температуре от 600 до 700°С; третью стадию предварительного восстановления повторно предварительно нагретой смеси при температуре от 700 до 800°С; и четвертую стадию окончательного восстановления предварительного восстановленной железосодержащей смеси при температуре от 770 до 850°С.

Степень окисления на первой и второй стадиях может быть 25% или менее, степень окисления на третьей стадии может быть от 35 до 50%, и степень окисления на четвертой стадии может быть 45% и более. Здесь степень окисления получают из следующего уравнения: (об.% СО2 + об.% Н2О)/(об.% СО + об.% Н2 + об.%СО2 + об.% Н2О)×100; где СО, СО2, Н2О и Н2 являются газами, каждый из которых содержится в восстановительном газе.

Вторая и третья стадии могут включать стадию подачи кислорода.

На стадии изготовления брикетов при высокой температуре предпочтительно, чтобы размер зерна брикетов находился в интервале от 3 мм до 30 мм.

На стадии образования слоя уплотненного угля предпочтительно, чтобы размер зерна брикета находился в интервале от 30 мм до 50 мм.

Комплексный способ изготовления стали согласно настоящему изобретению включает стадии: производства жидкого чугуна с помощью вышеупомянутого способа изготовления жидкого чугуна; производства расплавленной стали путем удаления примесей и углерода, содержащегося в жидком чугуне; непрерывной разливки жидкого чугуна в тонкую плоскую заготовку; горячей прокатки тонкой плоской заготовки для получения горячекатаного стального листа.

На стадии непрерывной разливки жидкого чугуна в тонкую плоскую заготовку расплавленную сталь можно непрерывно разливать в тонкую плоскую заготовку толщиной от 40 мм до 100 мм.

На стадии горячей прокатки тонкой плоской заготовки для получения горячекатаного стального листа горячекатаный стальной лист может иметь толщину от 0,8 мм до 2,0 мм.

Стадия изготовления расплавленной стали может включать стадии: предварительной обработки жидкого чугуна для удаления фосфора и серы, содержащихся в жидком чугуне; удаления углерода и примесей, содержащихся в жидком чугуне, путем подачи кислорода в жидкий чугун; и изготовления расплавленной стали путем удаления примесей и растворенного газа путем вторичной очистки жидкого чугуна.

Комплексный способ изготовления стали может дополнительно включать стадии: превращения пылевидных железосодержащих руд в восстановленное железо путем восстановления пылевидных железосодержащих руд по мере прохождения их через многостадийный реакторный блок с псевдоожиженным слоем, в котором реакторы соединены друг с другом последовательно; и изготовления брикетов из восстановленного железа путем брикетирования восстановленного железа при высокой температуре. На стадии удаления углерода и примесей, содержащихся в жидком чугуне, брикеты из восстановленного железа и жидкий чугун можно смешивать и удалять из них углерод и примеси.

Стадия превращения пылевидных железосодержащих руд в восстановленное железо может включать стадии: предварительного нагрева пылевидных железосодержащих руд при температуре от 600 до 700°С; предварительного восстановления предварительно нагретых пылевидных железосодержащих руд при температуре от 700 до 800°С; и окончательного восстановления предварительно восстановленных пылевидных железосодержащих руд при температуре от 770 до 850°С для превращения их в восстановленное железо.

Установка для изготовления жидкого чугуна согласно настоящему изобретению включает: многостадийный реакторный блок с псевдоожиженным слоем для превращения пылевидных железосодержащих руд, которые смешивают и сушат, и дополнительного сырья в восстановленный материал; установку для изготовления брикетов, соединенную с многостадийным реакторным блоком с псевдоожиженным слоем, на которой изготавливают брикеты путем брикетирования восстановленного материала при высокой температуре; машину для изготовления брикетов, которые используют в качестве источника тепла, получая их брикетированием мелких углей; плавильный аппарат-газогенератор для изготовления расплавленной стали, в который закладывают кусковые угли и брикеты, изготовленные на машине для изготовления брикетов, и формируют слой уплотненного угля, в который загружают восстановленный материал из установки для изготовления брикетов и подают кислород; и трубопровод для подачи восстановительного угольного газа, выпускаемого из плавильного аппарата-газогенератора, в многостадийный реакторный блок с псевдоожиженным слоем.

Установка для изготовления жидкого чугуна согласно настоящему изобретению может дополнительно включать трубопровод для подачи преобразованного отходящего газа, который отделяет поток отходящего газа, который выпускают из многостадийного реакторного блока с псевдоожиженным слоем, и подает преобразованный отходящий газ, из которого удален СО2. На трубопроводе для подачи восстановительного угольного газа можно установить кислородную горелку для нагрева восстановительного угольного газа, смешанного с преобразованным отходящим газом, перед подачей его в многостадийный реакторный блок с псевдоожиженным слоем.

Предпочтительно, чтобы трубопровод для подачи преобразованного отходящего газа включал установку для реформинга газа для удаления СО2 из отходящего газа, который выпускают через многостадийный реакторный блок с псевдоожиженным слоем и отделяют.

Предпочтительно, чтобы трубопровод для подачи преобразованного отходящего газа включал устройство для удаления смолы, чтобы удалить смолу из отходящего газа, который выпускают через многостадийный реакторный блок с псевдоожиженным слоем и отделяют.

Предпочтительно, чтобы трубопровод для подачи преобразованного отходящего газа включал компрессор для сжатия отходящего газа, который выпускают через многостадийный реакторный блок с псевдоожиженным слоем и отделяют, причем устройство для удаления смолы установлено перед компрессором.

Циклон, который загружает пыль, выпускаемую из плавильного аппарата-газогенератора, в плавильный аппарат-газогенератор можно пристроить к плавильному аппарату-газогенератору. Трубопровод для подачи преобразованного отходящего газа можно соединить с передней частью циклона.

Трубопровод для транспортировки газа, с помощью которого отделяют преобразованный отходящий газ, из которого удален СО2 и через который преобразованный отходящий газ подают в плавильный аппарат-газогенератор в качестве газа-носителя для транспортировки пыли, отсеиваемой в циклоне, может быть соединен с задней частью циклона.

Многостадийный реакторный блок с псевдоожиженным слоем может включать реактор первого предварительного нагрева, в котором предварительно нагревают смесь при температуре от 400 до 500°С, реактор второго предварительного нагрева, который соединен с реактором первого предварительного нагрева и в котором повторно предварительно нагревают предварительно нагретую железосодержащую смесь при температуре от 600 до 700°С; реактор предварительного восстановления, который соединен с реактором второго предварительного нагрева и в котором предварительно восстанавливают повторно предварительно нагретую железосодержащую смесь при температуре от 700 до 800°С; и реактор окончательного восстановления, который соединен с реактором предварительного восстановления и в котором окончательно восстанавливают предварительно восстановленную железосодержащую смесь при температуре от 770 до 850°С.

Кислородные горелки можно расположить между второй печью предварительного нагрева и реактором предварительного восстановления и между печью предварительного восстановления и реактором окончательного восстановления, и подавать восстановительный угольный газ в каждый из реакторов второго предварительного нагрева и предварительного восстановления после нагревания восстановительного угольного газа.

Предпочтительно, чтобы трубопровод для подачи восстановительного угольного газа можно было соединить с реактором окончательного восстановления.

Установка для изготовления жидкого чугуна по изобретению может дополнительно включать трубопровод для подачи продувочного угольного газа для продувки многостадийного реакторного блока с псевдоожиженным слоем путем отделения потока преобразованного отходящего газа, из которого удален СО2, и подачи преобразованного отходящего газа в каждый из реакторов с псевдоожиженным слоем.

Установка для изготовления жидкого чугуна по изобретению может дополнительно включать трубопровод для обводной циркуляции отходящего газа, который соединен с многостадийным реакторным блоком с псевдоожиженным слоем и через который подают все количество отходящего газа, выпускаемого из многостадийного реакторного блока с псевдоожиженным слоем, в многостадийный реакторный блок с псевдоожиженным слоем.

Установка для изготовления расплавленной стали согласно настоящему изобретению может дополнительно включать трубопровод для повторной подачи угольного газа, который отделяет преобразованный отходящий газ, из которого удален СО2, и подает его в плавильный аппарат-газогенератор вместе с кислородом, во время подачи в него кислорода.

Комплексный сталелитейный завод согласно настоящему изобретению включает вышеупомянутую установку для изготовления жидкого чугуна, установку для изготовления стали, которая соединена с установкой для изготовления жидкого чугуна и на которой изготавливают расплавленную сталь путем удаления примесей и углерода из жидкого чугуна; машину для разливки тонкой плоской заготовки, которая соединена с установкой для изготовления стали и на которой непрерывно разливают расплавленную сталь, подаваемую из установки, в тонкую плоскую заготовку; машину для горячей прокатки, которая соединена с машиной для разливки тонкой плоской заготовки и на которой изготавливают горячекатаный лист путем горячей прокатки тонкой плоской заготовки, выгружаемой из машины для разливки тонкой плоской заготовки.

Установка для изготовления стали может включать: установку для предварительной обработки жидкого чугуна, соединенную с установкой для изготовления жидкого чугуна, на которой удаляют фосфор и серу, содержащиеся в жидком чугуне, выгружаемом из установки; установку для декарбонизации, соединенную с установкой для предварительной обработки жидкого чугуна, на которой удаляют углерод и примеси, содержащиеся в жидком чугуне, выгружаемом из установки для предварительной обработки жидкого чугуна; и ковш, соединенный с установкой для декарбонизации, где производят расплавленную сталь путем повторной очистки жидкого чугуна, который выгружают из установки для декарбонизации.

Комплексный сталелитейный завод по настоящему изобретению может дополнительно включать второй многостадийный реакторный блок с псевдоожиженным слоем, который отделяет преобразованный отходящий газ, из которого удален СО2 и в котором превращают пылевидные железосодержащие руды в восстановленный материал; и вторую установку для изготовления брикетов, которая соединена с первым многостадийным реакторным блоком с псевдоожиженным слоем и на которой изготавливают брикеты брикетированием восстановленного материала при высокой температуре. Вторая установка для изготовления брикетов может поставлять брикеты из восстановленного железа в установку для декарбонизации.

Второй многостадийный реакторный блок с псевдоожиженным слоем может включать: реактор предварительного нагрева для предварительного нагрева пылевидных железосодержащих руд при температуре от 600 до 700°С; реактор предварительного восстановления, который соединен с реактором предварительного нагрева и в котором предварительно восстанавливают предварительно нагретые пылевидные железосодержащие руды при температуре от 700 до 800°С; и реактор окончательного восстановления, который соединен с реактором предварительного восстановления и в котором окончательно восстанавливают предварительно восстановленные пылевидные железосодержащие руды при температуре от 770 до 850°С.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Приведенные выше и другие особенности и преимущества настоящего изобретения станут более очевидными при подробном описании его типичных исполнений со ссылками на приложенные чертежи, где:

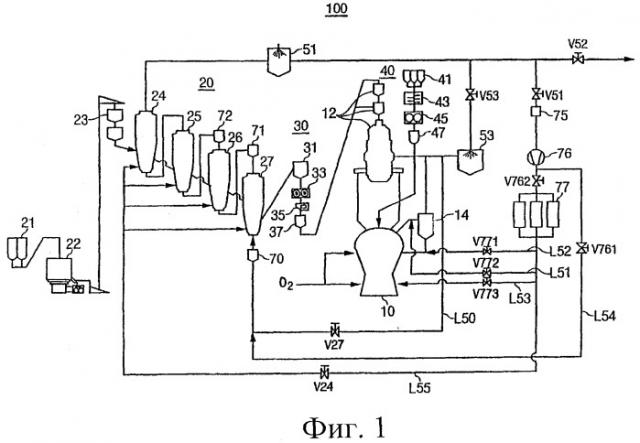

на фиг.1 представлена принципиальная схема, иллюстрирующая установку для изготовления жидкого чугуна согласно воплощению настоящего изобретения;

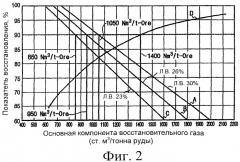

на фиг.2 изображен график, иллюстрирующий соотношение между соответствующим количеством высокотемпературного восстановительного газа и количеством высокотемпературного восстановительного газа, вырабатываемого в плавильном аппарате-газогенераторе;

на фиг.3 представлена принципиальная схема, иллюстрирующая процесс циркуляции восстановительного угольного газа на установке для изготовления жидкого чугуна согласно воплощению настоящего изобретения;

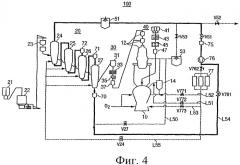

на фиг.4 представлена принципиальная схема, иллюстрирующая процесс циркуляции восстановительного угольного газа после закрытия плавильного аппарата-газогенератора на установке для изготовления жидкого чугуна согласно воплощению настоящего изобретения;

на фиг.5 представлена принципиальная схема, иллюстрирующая процесс продувки установки для изготовления жидкого чугуна согласно воплощению настоящего изобретения;

на фиг.6 показан график, иллюстрирующий соотношение между степенью окисления в зависимости от температуры и смесью Fe внутри многостадийного реакторного блока с псевдоожиженным слоем установки для изготовления жидкого чугуна согласно воплощению настоящего изобретения;

на фиг.7 представлен вид, иллюстрирующий воплощение комплексного сталелитейного завода, использующего установку для изготовления жидкого чугуна согласно воплощению настоящего изобретения;

на фиг.8 представлен вид, иллюстрирующий другое воплощение комплексного сталелитейного завода, использующего установку для изготовления жидкого чугуна согласно воплощению настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Теперь, типичные воплощения настоящего изобретения будут описаны со ссылками на приложенные чертежи. Однако настоящее изобретение можно осуществлять в различных модификациях, и таким образом оно не ограничивается исполнениями, описываемыми ниже.

На фиг.1 представлена принципиальная схема, демонстрирующая установку 100 для изготовления жидкого чугуна согласно воплощению настоящего изобретения, где непосредственно используют мелкие или кусковые угли и пылевидные железосодержащие руды.

Установка 100 для изготовления жидкого чугуна согласно воплощению настоящего изобретения в качестве главных компонентов включает плавильный аппарат-газогенератор 10, многостадийный реакторный блок 20 с псевдоожиженным слоем, установку 30 для изготовления брикетов для получения брикетов, машину 40 для брикетирования для изготовления брикетов и трубопровод L50 для подачи восстановительного угольного газа. Установка 100 может включать другое вспомогательное оборудование, если требуется.

Как показано на фиг.1, в установке 100 для изготовления жидкого чугуна согласно исполнению настоящего изобретения пылевидные руды комнатной температуры, содержащие железо, и дополнительное сырье, имеющие размер зерен 8 мм или менее, временно хранят в бункере 21, затем их смешивают, чтобы получить железосодержащую смесь. Получаемую смесь сушат в сушильном аппарате 22 и затем загружают в реактор 24 первого предварительного подогрева многостадийного реакторного блока 20 с псевдоожиженным слоем. Обеспечивают установку 23 для загрузки при постоянном давлении между сушильным аппаратом 22 и реактором 24 первого предварительного нагрева, так чтобы смесь при нормальном давлении можно было загружать в многостадийный реакторный блок 20 с псевдоожиженным слоем, причем давление поддерживают в интервале от 0,15-03 МПа (1,5-3 атмосфер).

Железосодержащая смесь находится в контакте с потоком восстановительного газа, выпускаемым из плавильного аппарата-газогенератора 10, и ее восстанавливают до приблизительно 90%, что является целевым показателем восстановления, по мере того, как она проходит через реактор 24 первого предварительного нагрева, реактор 25 второго предварительного нагрева, реактор 26 предварительного восстановления и реактор 27 окончательного восстановления, которые соединены в этом порядке. Температуру железосодержащей смеси повышают до более чем 800°С, в то время как ее восстанавливают путем контакта с потоком восстановительного угольного газа и железосодержащую смесь превращают в высокотемпературный восстановленный материал, тогда как более 30% дополнительного сырья в железосодержащей смеси спекают. Многостадийный реакторный блок 20 с псевдоожиженным слоем воплощен для четырех стадий. Однако число реакторов с псевдоожиженным слоем приведено только в целях иллюстрации, и оно не подразумевает ограничение настоящего изобретения. Соответственно, требуется только, чтобы реакторный блок 20 с псевдоожиженным слоем был воплощен многостадийным.

Восстановленный материал, который восстанавливают с помощью вышеупомянутого способа, имеет средний размер зерен около 2,0 мм. Непосредственная загрузка восстановленного материала в плавильный аппарат-газогенератор 10 приводит к значительной потере при рассеивании и ухудшению вентиляционных свойств слоя уплотненного угля в плавильном аппарате-газогенераторе 10. Следовательно, восстановленный материал, выгружаемый из конечного реактора 27, направляют в установку 30 для изготовления брикетов, которая соединена с реактором 27 окончательного восстановления. Здесь, так как давление внутри реактора 27 окончательного восстановления поддерживают равным 0,3 МПа (3 атмосферы), а давление внутри установки 30 для изготовления брикетов поддерживают равным нормальному давлению, восстановленный материал переносят из реактора 27 окончательного восстановления в установку 30 для изготовления брикетов за счет разницы давлений.

В установке 30 для изготовления брикетов высокотемпературный восстановленный материал, прошедший через реактор 27 окончательного восстановления, временно хранят в загрузочном бункере 31 и механически под давлением формуют в имеющие форму полос брикеты по мере того, как их пропускают между парой валков при высокой температуре. Затем брикеты, имеющие форму полос, измельчают с помощью дробилки 35, чтобы они имели подходящий размер для загрузки их в плавильный аппарат-газогенератор 10, и измельченные брикеты хранят в промежуточном бункере 37. Брикеты изготавливают непосредственно при высокой температуре, чтобы они имели предварительно заданные прочность и размер. Предпочтительно, чтобы размер зерна в брикетах составлял от 3 до 30 мм и плотность равнялась приблизительно от 3500 до 4200 кг/м3 (3,5 до 4,2 т/м3). Когда размер зерна брикетов менее 3 мм, вентиляционное свойство ухудшается во время загрузки в плавильный аппарат-газогенератор 10. Когда размер зерна брикетов больше 30 мм, трудно изготовить брикеты и ухудшается прочность в горячем состоянии. Брикеты, временно хранящиеся в промежуточном бункере 37, непрерывно загружают в плавильный аппарат-газогенератор 10 посредством установки 12 для загрузки при высокой температуре и постоянном давлении, что позволяет загружать брикеты при нор