Способ прецизионного латунирования детали типа втулка и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к способу и устройству прецизионного латунирования детали типа втулка, и может быть использовано для нанесения износостойких и антифрикционных покрытий из пластичных металлов на внутренние цилиндрические поверхности деталей транспортной техники. В процессе нанесения покрытия осуществляют опережающую очистку обрабатываемой поверхности высоконапорной струей технологической жидкости, которую подают с периодически изменяющимся направлением и углом наклона к зоне обработки. Струю подают из радиальных отверстий, сообщающихся с полостью внутреннего колодца, выполненных в расходной части натирающего ролика. Осуществляют вращательное движение ролика относительно продольной оси в направлении, противоположном направлению вращения инструментального узла, создавая плотный прецизионный контакт между расходной частью натирающего ролика и смоченной слоем технологической жидкости поверхностью детали. Одновременно выполняют упрочняющую обработку поверхностно-пластическим деформированием материала обрабатываемой поверхности детали с глубиной наклепа 70-80 мкм. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано для нанесения противоизносных и антифрикционных покрытий из пластичных металлов (латуни, бронзы, меди) на внутренние цилиндрические поверхности деталей, в частности на внутреннюю поверхность (зеркало) цилиндровых втулок двигателей транспортной техники.

Известны способы и устройства для нанесения трением на внутреннюю поверхность гильз цилиндров медьдисульфидомолибденового покрытия антифрикционными брусками, содержащими медь и дисульфид молибдена, с подачей технологической жидкости (смеси) в зону обработки из емкости при помощи электронасоса по трубопроводам через муфту, каналы в корпусе двухпозиционной хонголовки и жиклеры (П.И.Носихин. «Финишная антифрикционная безабразивная обработка отремонтированных гильз цилиндров двигателей». Журнал «Эффект безызносности и триботехнологии», № 1, 1997. С. 49-53).

Недостатком способа и устройства является необходимость применения в качестве натирающего инструмента антифрикционных брусков, в составе которых присутствует дисульфид молибдена, содержащий слабосвязанную с молибденом серу, способную при использовании технологической жидкости на основе воды образовывать в зоне контакта брусков и детали агрессивные кислоты, наносимое покрытие будет содержать большое количество продуктов загрязнения и иметь слабую адгезию к материалу основы, понижающие эксплуатационные свойства.

Наиболее близким по технологической сущности и достигаемому эффекту является способ упрочнения деталей с одновременным нанесением композиционных покрытий, который предусматривает предварительную подготовку (упрочняющую обработку и очистку) обрабатываемой поверхности вращающейся металлической щеткой, после завершения которой для нанесения покрытия в зону контакта ворса металлической щетки с обрабатываемой поверхностью подается жидкость, в рецептуре которой наряду с растворенными в глицерине солями металлов содержатся нерастворимые высокодисперсные металлические и неметаллические компоненты, а металлической щетке дополнительно сообщается периодическая осцилляция в направлении, перпендикулярном к оси вращения детали (патент РФ № 2138579 С1, МПК 6 С23С 23/00, опубл. 1999.09.27).

Основными недостатками, понижающими технический уровень и экономическую эффективность известных способов, являются:

необходимость разделения процесса нанесения покрытий на несколько этапов, что требует дополнительного контроля и корректировки параметров обработки, приводящих к понижению качества покрытия и производительности процесса;

применяемые схемы очистки обрабатываемой поверхности малоэффективны, не обеспечивают объемную очистку по глубине рельефа микрогеометрии поверхности детали, плохо очищают от загрязнений нефтепродуктами;

получаемые покрытия по составу, структуре и толщине слоя пленки имеют нестабильный характер по площади обрабатываемой поверхности детали;

применяемые инструменты и технологическая оснастка имеют низкую стойкость, не предназначены для нанесения наиболее эффективных и качественных покрытий из пластичных металлов, например из латуни, бронзы и меди.

В целом известные изобретения обеспечивают покрытия пониженного качества, требуют значительных финансовых, материальных и энергетических затрат при низкой экономической эффективности.

Техническим результатом предлагаемого изобретения является возможность получения качественных противоизносных и антифрикционных покрытий из пластичных металлов (латуни, бронзы, меди) избирательным переносом при прецизионном контакте трения натирающего ролика и детали с одновременной упрочняющей обработкой поверхностно-пластическим деформированием обрабатываемой поверхности, обеспечивающими высокие показатели эксплуатационных свойств и экономической эффективности наносимых покрытий.

Указанный технический результат достигается тем, что нанесение покрытий из пластичных металлов (латуни, бронзы, меди) осуществляют опережающей очисткой от продуктов загрязнения по глубине рельефа микронеровности обрабатываемой поверхности детали высоконапорной струей технологической жидкости с периодически изменяющимися направлением и углом наклона к зоне обработки, подаваемой из сообщающихся с полостью внутреннего колодца радиальных отверстий расходной части натирающего ролика, которому путем радиальной подачи до создания заданной величины давления с обрабатываемой поверхностью детали придают дополнительное вращательное движение вокруг продольной оси в направлении, противоположном направлению вращения инструментального узла, с частотой вращения, зависимой от заданной частоты вращения инструментального узла и величины отношения диаметра обрабатываемой поверхности детали к диаметру расходной части натирающего ролика, чем создают плотный прецизионный контакт между расходной частью натирающего ролика и смоченной слоем технологической жидкости толщиной, соразмерной высоте неровностей шероховатости, обрабатываемой поверхностью детали, обеспечивающий оптимальные условия нанесения противоизносных и антифрикционных покрытий из пластичных металлов на поверхность детали процессом избирательного переноса пластичных металлов трением в среде технологической жидкости с расходной части натирающего ролика при одновременной упрочняющей обработке поверхностно-пластическим деформированием технологической операцией раскатывания роликами, дополнительно повышающей эксплуатационные свойства детали и адгезионное схватывание наносимых пластичных металлов с материалом обрабатываемой детали;

устройство для прецизионного латунирования детали типа втулка состоит из станины с установленной на столе обрабатываемой деталью; силового цилиндра, развивающего усилие Р вдоль продольной оси; коробки скоростей и реверсивного механизма поступательных движений, связанных с приводами шпинделя, на котором закреплен инструментальный узел, содержащий корпус, вдоль продольной оси которого размещен разжимной конус, продольной подачей контактирующий с расположенными в радиальных направляющих корпуса плунжерами, жестко соединенными с уложенными в равномерно нарезанных по наружной поверхности корпуса продольных пазах колодками, выполненными в виде прямоугольного параллелепипеда с прорезями на торцах, в которые шлицами установлены и неподвижно закреплены верхняя и нижняя опоры, имеющие рабочие поверхности в виде части внутреннего усеченного конуса, полученной сечением плоскости, проходящей по касательной к окружности вершины и параллельной верхней грани колодки; установленный выполненными в виде усеченных конусов верхней опорной частью в верхнюю опору и нижней опорной частью в нижнюю опору натирающий ролик, в расходной части которого выполнены радиальные отверстия, сообщающиеся с полостью внутреннего колодца, выполненного внутри расходной части с входным отверстием в центре торца верхней опорной части, продольная ось которого совпадает с осью сливного отверстия, размещенного на верхней опоре наружного колодца, полость которого при рабочих положениях инструментального узла ориентирована на зону подачи технологической жидкости кольцевым спрейером, размещенным над обрабатываемой деталью и соединенным трубопроводом с емкостью станции очистки и подачи технологической жидкости; кольцевые пружины, обеспечивающие возврат в исходное положение колодок с натирающими роликами и плунжерами после снятия усилия Р силового цилиндра с разжимного конуса по завершении цикла обработки.

ОПИСАНИЕ СПОСОБА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

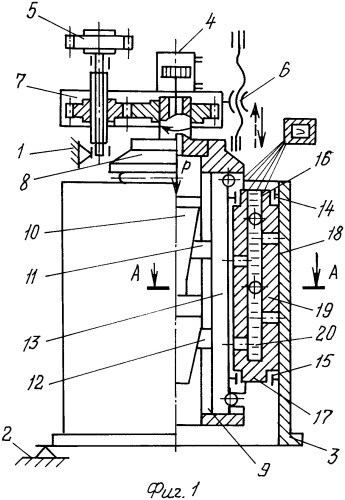

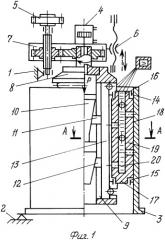

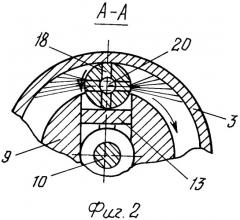

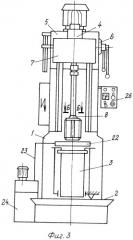

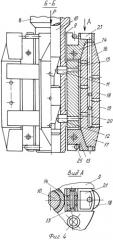

Сущность способа и устройства для его осуществления поясняется чертежами, где на фиг.1 показан общий вид схемы способа прецизионного латунирования детали типа втулка, на фиг.2 показан общий вид сечения А-А фиг.1, на фиг.3 показан общий вид устройства для прецизионного латунирования детали типа втулка, на фиг.4 показан общий вид сечения Б-Б фиг.3.

Способ прецизионного латунирования детали типа втулка на фиг.1 и фиг.2 выполняют по схеме конструкции, содержащей: станину 1 с установленной на столе 2 обрабатываемой деталью 3; усилием Р силового цилиндра 4 обеспечивают заданную величину давления обработки, а приводами коробки скоростей 5 и реверсивного механизма 6 через шпиндель 7 придают вращательное и возвратно-поступательное движения инструментальному узлу 8, в котором под действием усилия Р продольным перемещением вниз расположенного в корпусе 9 разжимного конуса 10 обеспечивают радиальную подачу плунжеров 11 и 12, колодки 13 с установленными в опорах 14 и 15 опорными частями 16 и 17 натирающего ролика 18 до создания заданной величины давления между расходной частью 19 и обрабатываемой поверхностью 3 придают натирающему ролику 18 дополнительное вращательное движение в направлении, противоположном направлению вращения инструментального узла 8, с частотой вращения, зависимой от заданной частоты вращения инструментального узла 8 и величины отношения диаметра обрабатываемой поверхности детали 3 к диаметру натирающего ролика 18, например при заданной частоте вращения инструментального узла 8, соответствующей 2,5 об/с (150 об/мин), и диаметрах обрабатываемой поверхности детали 3 величиной 207 мм, натирающего ролика 16 величиной 30 мм частота дополнительного вращения натирающего ролика 18 составит 17,25 об/с (1035,0 об/мин) из расчета np=2,5·207:30=17,25 об/с и по мере износа диаметра расходной части 19 в процессе нанесения покрытия частота вращения натирающего ролика 18 соответственно возрастает. Подачей высоконапорной струи технологической жидкости дополнительным вращением натирающего ролика 18 из полости внутреннего колодца 20 через радиальные отверстия расходной части 19 осуществляют опережающую очистку от продуктов загрязнения по глубине рельефа микронеровностей зоны обработки и смачивание ее слоем технологической жидкости толщиной, соразмерной высоте шероховатости обрабатываемой поверхности детали 3, которая при этом получает плотный прецизионный контакт с поверхностью расходной части 19 натирающего ролика 18, и создают оптимальные условия нанесения противоизносных и антифрикционных покрытий из пластичных металлов (латуни, бронзы, меди) на поверхность детали 3 процессом избирательного переноса пластичных металлов при трении в среде технологической жидкости с расходной части 19 натирающего ролика 18 при одновременной упрочняющей обработке поверхностно-пластическим деформированием технологической операцией раскатывания роликами, дополнительно повышающей эксплуатационные свойства детали и адгезионное схватывание наносимых пластичных металлов с материалом обрабатываемой детали, при величинах параметров режима обработки:

- материал натирающего ролика - латунь, бронза, медь;

- удельная нагрузка (давление) контакта ролик-деталь - 80...120 МПа;

- скорость возвратно-поступательного движения инструментального узла - 0,22...0,28 м/с;

- частота вращения инструментального узла - 2,8...3,5 об/с;

- количество натирающих роликов инструментального узла - 3...4 шт.;

- величина отношения диаметра обрабатываемой поверхности детали к диаметру натирающего ролика в пределах 6...8;

- состав технологической жидкости по регламенту техпроцесса.

Устройство для прецизионного латунирования детали типа втулка по фиг.3 и фиг.4 содержит станину 1 с установленной на столе 2 обрабатываемой деталью 3; силовой цилиндр 4; коробку скоростей 5 и реверсивный механизм 6, связанные приводами вращательного и возвратно-поступательного движений со шпинделем 7, на котором закреплен инструментальный узел 8, включающий корпус 9, внутри которого вдоль продольной оси размещен разжимной конус 10, который продольным перемещением под действием усилия Р силового цилиндра 4 контактирует с расположенными в радиальных направляющих корпуса 9 плунжерами 11 и 12, жестко соединенными с уложенными в равномерно нарезанных по наружной поверхности корпуса 9 продольных пазах колодками 13, выполненными в виде прямоугольного параллелепипеда с прорезями на торцах, в которые шлицами установлены и неподвижно закреплены верхняя опора 14 и нижняя опора 15, имеющие рабочие поверхности в виде части внутреннего усеченного конуса, полученной сечением плоскости, проходящей по касательной к окружности вершины усеченного конуса и параллельной верхней грани колодки 13; установленный выполненными в виде усеченных конусов верхней опорной частью 16 в верхнюю опору 14 и нижней опорной частью 17 в нижнюю опору 15 натирающий ролик 18, в расходной части 19 которого выполнены радиальные отверстия, сообщающиеся с полостью внутреннего колодца 20, выполненного внутри расходной части 19 с входным отверстием в центре торца верхней опорной части 16, продольная ось которого совпадает с продольной осью сливного отверстия, размещенного на верхней опоре 14 наружного колодца 21, полость которого при рабочих положениях инструментального узла 8 ориентирована на зону подачи технологической жидкости кольцевым спрейером 22, размещенным над обрабатываемой деталью 3 и соединенным трубопроводом 23 с емкостью 24 станции очистки и подачи технологической жидкости; кольцевые пружины 25, обеспечивающие возврат в исходное положение колодок 13 с натирающими роликами 18 и плунжерами 11 и 12 после снятия усилия Р силового цилиндра 4 с разжимного конуса 10 по завершении цикла обработки; пульт 26 для управления работой узлов и агрегатов устройства.

Устройство для осуществления способа прецизионного латунирования детали типа втулка на фиг.3 и фиг.4 работает от пульта управления 26, в котором нажатием кнопки «Ввод» включают подачу вниз шпинделя 7 с силовым цилиндром 4 и осуществляют ввод инструментального узла 8 в обрабатываемое отверстие детали 3, закрепленной на столе 2. Нажатием кнопки «Цикл» одновременно включают: коробку скоростей 5 и реверсивный механизм 6, которые через привод шпинделя 7 придают инструментальному узлу 8 вращательное и возвратно-поступательное движения рабочего хода; подачу из емкости 24 через кольцевой спрейер 22 технологической жидкости в зону обработки; усилие Р силового цилиндра 4, которым продольным перемещением вниз в корпусе 9 разжимного конуса 10 обеспечивают радиальную подачу плунжеров 11 и 12, колодок 13 с натирающими роликами 18 до придания заданной величины давления в зоне контакта расходной части 19 с обрабатываемой поверхностью детали 3 и дополнительного вращения высокой частоты натирающих роликов 18 относительно продольных осей, при котором, подавая кольцевым спрейером 22 через наружный колодец 21 в полость внутреннего колодца 20 технологическую жидкость высоконапорной струей из радиальных отверстий расходной части 19, осуществляет опережающую очистку от продуктов загрязнения по глубине рельефа микронеровностей зоны обработки и смачивание ее слоем технологической жидкости толщиной, соразмерной высоте шероховатости обрабатываемой поверхности детали 3, что позволяет создать плотный контакт с поверхностью расходной части 19, пластичные металлы которой избирательным переносом при трении прецизионного латунирования наносят на обрабатываемую поверхность детали 3 в виде латунных, бронзовых или медных покрытий толщиной 1...3 мкм при одновременном наклепе глубиной 70...80 мкм материала детали 3 поверхностно-пластическим деформированием раскаткой натирающими роликами 18. При завершении процесса нажатием кнопки «Конец цикла» пульта управления 26 отключаются вращательное и возвратно-поступательное движения инструментального узла 8, подача технологической жидкости кольцевым спрейером 22, усилие Р силового цилиндра 4, кольцевые пружины 25 перемещением вверх разжимного конуса 10 сводят по направляющим корпуса 9 плунжеры 11 и 12, колодки 13 с натирающими роликами 18, шпиндель 7 с инструментальным узлом 8 перемещаются в верхнее исходное положение. После смены обрабатываемой детали 3 на столе 2 циклы процесса обработки повторяют.

Предлагаемый способ и устройство прецизионного латунирования детали типа втулка обеспечивают при нанесении покрытий из пластичных металлов:

высокую производительность процесса;

стабильное и высокое качество получаемых покрытий;

повышение чистоты обработанной поверхности;

минимальный расход материалов;

низкий расход механической энергии;

замену дорогостоящих способов упрочняющей обработки поверхности;

возможность автоматизации процесса нанесения покрытий;

экологическую безопасность окружающей среды.

Использование способа и устройства прецизионного латунирования в практике производства и ремонта техники обеспечивает повышение износостойкости деталей сочленения в 2 раза, снижение коэффициента трения в 3...4 раза и времени на приработочную обкатку машин в 6...7 раз, повышение противозадирной способности пар трения в 1,5 раза при годовом экономическом эффекте до 1,5 млн. руб. от внедрения одной технологической установки.

1. Способ нанесения покрытия из пластичных металлов на поверхность детали типа втулка, включающий перенос пластичных металлов с расходной части натирающего ролика инструментального узла на обрабатываемую поверхность детали при трении между ними путем радиальной подачи натирающего ролика для создания заданной величины давления контакта с обрабатываемой поверхностью и его вращательного движения относительно продольной оси, отличающийся тем, что в процессе нанесения покрытия осуществляют опережающую очистку обрабатываемой поверхности от продуктов загрязнений по глубине рельефа микронеровностей высоконапорной струей технологической жидкости, которую подают с периодически изменяющимся направлением и углом наклона к зоне обработки из радиальных отверстий, сообщающихся с полостью внутреннего колодца, выполненных в расходной части натирающего ролика, а вращательное движение натирающего ролика относительно продольной оси осуществляют в направлении, противоположном направлению вращения инструментального узла с частотой вращения, равной произведению заданной частоты вращения инструментального узла на отношение величины диаметра обрабатываемой поверхности детали к диаметру расходной части натирающего ролика, создавая плотный прецизионный контакт между расходной частью натирающего ролика и смоченной слоем технологической жидкости толщиной, соразмерной высоте неровностей шероховатости, обрабатываемой поверхностью детали, и получая покрытие толщиной 1-3 мкм, причем одновременно с нанесением покрытия натирающим роликом выполняют упрочняющую обработку поверхностно-пластическим деформированием материала обрабатываемой поверхности детали с глубиной наклепа 70-80 мкм.

2. Устройство для фрикционного нанесения покрытий из пластичных металлов на поверхность детали типа втулка, содержащее приводы вращательного и возвратно-поступательного движений шпинделя с силовым цилиндром, на котором закреплен инструментальный узел, состоящий из корпуса, размещенного внутри него вдоль продольной оси разжимного конуса, верхней и нижней опор, имеющих рабочие поверхности в виде части усеченного конуса, и натирающего ролика, отличающееся тем, что оно снабжено кольцевым спрейером, размещаемым над обрабатываемой деталью, а инструментальный узел снабжен плунжерами и колодками с прорезями на торцах, в корпусе инструментального узла выполнены радиальные направляющие, а на его наружной поверхности равномерно нарезаны продольные пазы, верхняя и нижняя опоры выполнены со шлицами, верхняя и нижняя опорные части натирающего ролика выполнены в виде усеченных конусов, в верхней опоре выполнен наружный колодец со сливным отверстием, в расходной части натирающего ролика выполнены радиальные отверстия, сообщающиеся с полостью, выполненного внутри расходной части натирающего ролика с входным отверстием в центре торца его верхней опорной части, внутреннего колодца, продольная ось которого совпадает с осью сливного отверстия наружного колодца, полость которого ориентирована на зону подачи кольцевым спрейером технологической жидкости, при этом натирающий ролик верхней опорной частью установлен в верхней опоре, а нижней опорной частью - в нижней опоре, верхняя и нижняя опоры неподвижно закреплены посредством шлицев в прорезях колодок, плунжеры расположены в радиальных направляющих корпуса и жестко соединены с уложенными в продольных пазах корпуса колодками, разжимной конус размещен в корпусе с возможностью контактирования в процессе продольной подачи с плунжерами.