Способ уплотнения грунтов, сыпучих и порошковых материалов и устройство для его осуществления

Иллюстрации

Показать всеПредлагаемое изобретение относится к строительству, а также может быть использовано в других отраслях промышленности там, где возникает необходимость уплотнения различных материалов. Техническая задача - интенсификация процесса уплотнения и повышение его качества. Поставленная задача решается тем, что в способе уплотнения грунтов, сыпучих и порошковых материалов, включающем нанесение установленной под углом к поверхности уплотняемого материала уплотняющей площадкой уплотняющего рабочего органа периодических ударов по поверхности уплотняемого материала, при каждом ударе материал подвергают одновременному сжатию и сдвигу, причем направление их действия совпадает с направлением уплотнения материала, а при каждом ударе знак сдвиговых деформаций изменяют на противоположный путем изменения положения угла наклона уплотняющей площадки в момент потери ее контакта с материалом. Устройство для реализации способа уплотнения включает корпус, уплотняющий элемент, выполненный в виде уплотняющей площадки, установленной в нижней части корпуса под углом, и переключатель положения угла ее наклона. 2 н.п. ф-лы, 6 ил.

Реферат

Предлагаемое изобретение относится к строительству, а также может быть использовано в других отраслях промышленности там, где возникает необходимость уплотнения различных материалов.

Известен способ уплотнения по а.с. №360143 (кл. В22с 15/02, 1971), основанный на свойстве материалов повышать плотность и его равноплотность при сдвиге. Известный способ включает засыпку материала между двумя подмодельными плитами и стенками камеры, при котором уплотнение осуществляют горизонтальным перемещением сыпучей смеси, находящейся между подмодельными плитами вдоль стенок камеры.

Как известно, одним из основных условий уплотнения является равномерная укладка частиц, при которой каждая частица должна контактировать с возможно большим числом соседних частиц. В противном случае между частицами образуются мостики, арки, дислокации и вакансии, представляющие собой очень устойчивые дефекты структуры, которые при прессовании приводят к большим остаточным напряжениям. Эксперименты показывают, что используемый в этом способе сдвиг приводит вначале к некоторому уплотнению материала, а затем к существенному его разрыхлению. По шлифам готовых изделий установлено, что этот способ не позволяет добиться равномерной и плотной укладки частиц, поскольку сдвиг осуществляется за счет трения материала о стенки емкости при перемещении формовочной смеси. В результате относительные сдвиги между частицами материала становятся существенно неоднородными по всему объему.

Известен другой способ уплотнения порошкового материала перед спеканием («Влияние вращательного движения формы на свойства спеченных железных втулок». РЖ «Металлургия», 1981, №10, реф. №10Г348), который предусматривает засыпку порошка в форму и его последующее уплотнение при непрерывном вращении матрицы со скоростью 0,5-5 об/мин с небольшим пригрузом (200-600 МПа). Медленное вращение формы приводит к возникновению в объеме материала также сдвиговых напряжений, способствующих процессу уплотнения. В результате повышается плотность прессовок, уменьшается и различие в плотности по объему заготовок. Однако в данном способе создания сдвиговых смещений частиц возможно возникновение в материале локализации деформаций, когда материал разделяется сеткой линий скольжения на отдельные блоки. Это приводит к неоднородности структуры и, как правило, к некачественным изделиям.

Известен также способ уплотнения по а.с. №1202706 (кл. В22F 3/02, 1986), включающий засыпку материала в форму и перемещение подвижных стенок формы возвратно-поступательным движением с периодическим изменением направления смещения.

Главным недостатком всех вышеперечисленных способов является невозможность уплотнения больших объемов материала, так как они предусматривают засыпку материала в формы ограниченных размеров.

Наиболее близким к предлагаемому способу является способ уплотнения материала с помощью трамбовок, при котором плоской пятой периодически наносятся удары в направлении, перпендикулярном к поверхности материала (Г.И.Кусницын, С.Б.Зеленецкий и др. Пневматические ручные машины. Справочник. Л.: Машиностроение, 1968, с. 247). Наиболее близким аналогом для предлагаемого устройства является трамбовка, используемая для реализации известного способа. В данном случае обрабатываемая площадь материала может иметь неограниченные размеры. Однако, как показывают эксперименты, при уплотнении материал в опоке площадью в один квадратный метр может быть обработан со средним качеством уплотнения трамбовкой ТПВ-8Б с площадью пяты 25 см2 и частотой 80 уд./мин приблизительно за 2000 ударов. Процесс может быть интенсифицирован с некоторым улучшением качества уплотнения за счет повышения энергии единичного удара (давления на материал). В общем случае хорошее качество достигается за длительный период, исчисляемый иногда несколькими тысячами циклов нагружения на одном квадратном метре уплотняемого материла.

Техническая задача, решаемая в предлагаемом изобретении, - интенсификация процесса уплотнения и повышение его качества.

Поставленная задача решается тем, что в способе уплотнения грунтов, сыпучих и порошковых материалов, включающем нанесение периодических ударов по поверхности материала, при каждом ударе материал подвергают одновременному сжатию и сдвигу, причем направления их действия совпадают с направлением уплотнения материала, а знак сдвиговых деформаций после каждого удара меняют на противоположный. В предлагаемом способе совмещены два вида воздействующих на материал деформаций - одновременно сдвига и сжатия в направлении уплотнения. Здесь важно отметить тот факт, что сдвиг в направлении уплотнения способствует увеличению глубины прорабатываемого материала. Поэтому сжатие при разрушении дефектов на большей глубине становится более эффективным. Изменение знака сдвиговых деформаций на противоположный после каждого удара также способствует увеличению глубины проработки, повышая качество, интенсивность уплотнения.

В предлагаемом устройстве для уплотнения грунтов поставленная задача решается тем, что устройство, включающее корпус и уплотняющий элемент, дополнительно снабжено переключателем положения уплотняющего элемента, а уплотняющий элемент выполнен в виде уплотняющих площадок, установленных в нижней части корпуса с возможностью изменения наклона.

Выполнение уплотняющего элемента в виде уплотняющих площадок, изменяющих наклон под действием переключателя, позволит обеспечить одновременное сжатие и сдвиг уплотняемого материала в направлении его уплотнения. В результате уплотнение будет более эффективным и качественным.

Переключатель положения уплотняющего элемента может быть выполнен в виде установленного в средней части корпуса электромагнита с рычагом переключения и инерционной массы, установленной в верхней части корпуса с возможностью вертикального перемещения.

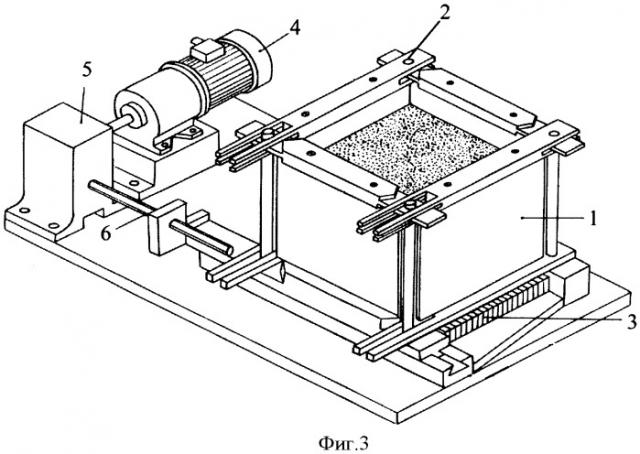

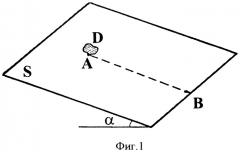

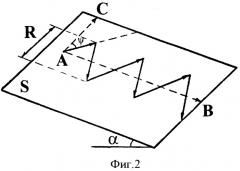

Предлагаемое изобретение поясняется чертежами, где на фиг.1 представлена схема расположения частицы материала на наклонной плоскости, на фиг.2 - схема, поясняющая механизм уплотнения сыпучего материала при знакопеременных сдвигах, на фиг.3 - устройство объемного деформирования материала, на фиг.4 - кривая уплотнения материала в устройстве объемного деформирования, на фиг.5 - схема уплотнения материала по предлагаемому способу, на фиг.6 - устройство для уплотнения грунта, продольный разрез.

Механизм уплотнения сдвигом можно проиллюстрировать на следующей модели. Пусть на плоской поверхности S, наклоненной к горизонту под углом , покоится частица материала Д (фиг.1). Это означает, что составляющая веса частицы, которая стремится сдвинуть ее вниз, недостаточна для преодоления сухого крена. В исходном состоянии частица касается поверхности S в точке А, и это ее положение соответствует нелучшей укладке частиц. Для плотной укладки частицу Д необходимо сместить в точку В с минимальной потенциальной энергией. В этом отношении рассматриваемая модель точно отражает основное свойство сложной реальной упаковки частиц, и задачу уплотнения можно сформулировать как задачу искусственного уменьшения потенциальной энергии системы контактирующих между собой частиц.

В рассматриваемой модели задача сводится к смещению частицы из точки А в точку В. Сделать это непосредственно технически невозможно из-за громадного числа частиц. Анализ показывает, что для уменьшения потенциальной энергии (т.е. уплотнения) частицу необязательно сдвигать в точности в направлении АВ. Предположим, что внешняя сила стремится сдвинуть частицу, например, в направлении АС, перпендикуляром АВ (фиг.2). Оказывается, что сняв сухое трение в одном направлении, мы снимаем его во всех направлениях, и поэтому скатывающая сила начинает активно играть свою роль, уменьшая потенциальную энергию. Направления движений частицы осуществляются под углом Ψ к направлению действия внешней сдвигающей силы. Однако в этом направлении действительные смещения частиц ограничены соседними частицами. Есть единственно возможный способ уменьшить потенциальную энергию частицы с соблюдением условия ограниченности (любой наперед заданной малой величины R) - это периодически менять направление действия силы на противоположное. Тогда отклонение частицы в сторону уменьшения потенциальной энергии будет пропорционально числу циклов, поэтому за счет достаточно большого числа циклов можно всегда добиться требуемого уменьшения потенциальной энергии, какими бы малыми не были значения R.

Идеальным был бы способ формирования упаковки по одной частице, когда очередная частица непосредственно укладывается в нужное место упаковки. Однако технически этот способ нереален. Поэтому необходимо ставить задачу по-другому, а именно пусть уже задана некоторая упаковка частиц, которая получена произвольным образом.

Как правило, исходная упаковка частиц неоднородна, рыхлая и, главное, содержит множество дефектов: арок, дислокаций, вакансий. Большая часть этих дефектов довольно устойчива к внешнему обжатию. Теперь задача сводится к тому, чтобы уплотнить, улучшить качество исходной упаковки.

Рассмотрим теперь результаты экспериментов по деформированию некоторого объема, в которых нагружение материала осуществляется в камере с подвижными стенками 1, соединенными с помощью шарниров 2, и дном, состоящим из отдельных пластин 3 (фиг.3). Конструкция прибора позволяет при любых сдвигах сохранять объем камеры постоянным. Камера заполнялась сыпучим материалом и проводилось нагружение. Сдвиг камеры осуществлялся с помощью реверсивного двигателя 4, редуктора 5 и червячной передачи 6. Измерялись угол сдвига камеры и изменение высоты образца при знакопеременных сдвигах камеры (точка А соответствует исходному состоянию материала; стрелкой отмечена переброска пера самописца). Как видно из диаграммы, материал необратимо уплотняется и после некоторого числа циклов высота образца выходит на постоянный минимальный уровень.

Согласно рассмотренной модели (фиг.1, 2) в данном случае на любом контакте частиц всегда есть соответствующая сила веса δF, которая ориентирована в направлении, уменьшающем общую потенциальную энергию. В обычном состоянии барьер сухого трения препятствует ее преодолению, однако, снимая трение в данном случае в перпендикулярном направлении, она способна уплотнить и разрушить дефекты упаковки.

Для материалов с развитой поверхностью, имеющих ярко выраженные силы сцепления между частицами (грунты, порошковые материалы), может оказаться недостаточной величина δF. В этом случае внешняя пригрузка в направлении уплотнения образца, которая, как показали эксперименты, достаточно эффективно способствует реализации процесса уплотнения материалов не только со сцеплением, но и сыпучих материалов.

Таким образом, в результате создания знакопеременных сдвиговых смещений частиц при одновременном действии на них внешней пригрузки в направлении уплотнения материала достигается равномерная плотная упаковка.

Для реализации предлагаемого способа может быть использовано устройство, представленное на фиг.5. Устройство состоит из корпуса - цилиндра 7, в котором с помощью сжатого воздуха поршень 8 совершает возвратно-поступательное движение. На конце поршня шарнирно закреплена уплотняющая пята 9, два положения наклона которой задаются упорами 10.

Предлагаемый способ реализуется следующим образом. На поверхности материала 11 устанавливают уплотняющее устройство, с помощью которого наносят периодические удары по поверхности материала 11, подвергая материал 11 при каждом ударе одновременному сжатию и сдвигу в направлении, совпадающем с направлением уплотнения материала. После каждого удара знак сдвиговых деформаций меняют на противоположный.

В конкретном случае при использовании устройства с поршнем и уплотняющей пятой уплотнение происходит следующим образом. При подаче воздуха в цилиндрическую камеру 7 поршень 8 выталкивается, при этом пята 9 начинает контактировать с материалом 11 и внедряться в него, создавая одновременно сдвигающие смещения частиц и нормальное давление на грунт в направлении уплотнения. Перекос пяты 9 относительно горизонтального положения на угол создает сдвигающие смещения частиц, два ряда 12 которых показаны на фиг.5 (слева). По достижению заданных значений сопротивления внедрению корпус 7 устройства начинает двигаться вверх с отскоком от поверхности грунта. В момент потери контакта уплотняющая пята 9 за счет переключения положения упоров 10 изменяет угол наклона на значение - , поэтому следующий цикл нагружения осуществляется уже при отрицательном значении сдвигающих смещений.

Большие углы сдвига интенсифицируют процесс, однако могут вызвать неоднородность структуры - локализацию деформаций, когда сыпучий материал разделяется сеткой линий скольжения на отдельные блоки. При этом напряжения внутри сыпучей среды становятся также неоднородными. С учетом этого уплотнение необходимо осуществлять в ограниченном диапазоне углов, в котором процессы, связанные с подобным явлением, полностью отсутствуют. Рекомендуемый угол составляет значение .

Предлагаемое устройство включает уплотняющий элемент, выполненный в виде уплотняющих площадок 13, установленных в нижней части корпуса 14 с возможностью изменения наклона, переключатель положения уплотняющего элемента, выполненный в виде установленной в верхней части корпуса 14 с возможностью вертикального перемещения инерционной массы 15 и электромагнита 16 с рычагом переключения 17 и сердечником 18. Рычаг переключения 17 закреплен на корпусе электромагнита 16 и предназначен для коммутации обмотки электромагнита с источником питания.

Устройство для уплотнения грунта работает следующим образом. Сердечник 18 электромагнита 16 кинематически связан с уплотняющими площадками 13. Устройство соединяют с грунтоуплотняющей машиной. Наносят удар по грунту. При этом происходит соударение уплотняющих площадок 13 с грунтом и возникают ускорения, вызванные торможением. Под действием этих ускорений инерционная масса 15 оказывает давление на рычаг переключения 17 до момента остановки устройства (нижняя мертвая точка), происходит нажатие на рычаг переключения 17. С началом отскока в устройстве также возникают ускорения, но теперь уже при движении вверх. После полной остановки (достижения верхней мертвой точки) инерционная масса 15 продолжает движение вверх, в результате чего давление на рычаг переключения 17 прекращается - рычаг переключателя 17 возвращается в исходное положение. Цикл коммутации обмотки электромагнита 16 осуществляется за две манипуляции - нажатие и возвращение в исходное положение рычага переключателя 17, поэтому после достижения верхней мертвой точки происходит переключение режима работы обмотки электромагнита 16 и изменение наклона уплотняющих площадок 13. Пунктирной линией на фиг.6 показано второе положение уплотняющих площадок 13. Далее цикл работы повторяется.

Таким образом, изменение наклона уплотняющих площадок происходит после каждого удара в момент потери контакта с грунтом в крайнем верхнем положении устройства.

Пример. На базе трамбовки ТПВ 8Б было изготовлено устройство с поворотной пятой. Угол поворота составлял . Один и тот же материал с размером частиц 5-80 мкм уплотнялся за один и тот же промежуток времени в одинаковых опоках. В одном случае материал уплотняется штатной трамбовкой, в другом - по предлагаемому способу. Время уплотнения 2 минуты. Исходная пористость материала и в том, и в другом случае составляла 69%.

Были получены следующие результаты. При уплотнении штатной трамбовкой конечная пористость материала составила 45%, тогда как пористость по предлагаемому способу - 35,5%, т.е. уменьшилась более чем на 9%.

1. Способ уплотнения грунтов, сыпучих и порошковых материалов, включающий нанесение установленной под углом к поверхности уплотняемого материала уплотняющей площадкой уплотняющего рабочего органа периодических ударов по поверхности уплотняемого материала, отличающийся тем, что при каждом ударе материал подвергают одновременному сжатию и сдвигу, причем направление их действия совпадает с направлением уплотнения материала, а при каждом ударе знак сдвиговых деформаций изменяют на противоположный путем изменения положения угла наклона уплотняющей площадки в момент потери ее контакта с материалом.

2. Устройство для уплотнения по п.1, отличающееся тем, что оно включает корпус, уплотняющий элемент, выполненный в виде уплотняющей площадки, установленной в нижней части корпуса под углом, и переключатель положения угла ее наклона.