Прибор для опрессовки и исследования скважин

Иллюстрации

Показать всеИзобретение относится к нефтяной и газовой промышленности и может быть использовано в капитальном и текущем ремонте скважины. Прибор для опрессовки и исследования скважин состоит из датчиков температуры, локатора муфт, блока обработки и выдачи результатов исследования и кабель-каната. Снабжен электромеханическим пакером с управляемым клапаном, датчиком давления, расположенным под пакером, расходомером жидкости и манометром, монтированными на линии подачи рабочей жидкости в скважину. Прибор дополнительно содержит скважинный термокондуктивный индикатор и датчик давления, расположенные над пакером. Техническим результатом является повышение разрешающей способности при одновременном сокращении времени исследования скважины, повышение точности определения герметичности колонны и интервалов имеющихся нарушений. 7 ил.

Реферат

Заявленное техническое решение относится к нефтяной и газовой промышленности и может быть использована в капитальном и текущем ремонте скважин.

Известно устройство для опрессовки и исследования скважин скважинным термокондуктивным индикатором (СТИ) («Комплексная скважинная аппаратура АГАКТ-К9-36», Научно-технический вестник «Каротажник», г.Тверь, 2003 г., с.103-111), состоящее из двух модулей расходомера, датчика давления, датчика СТИ, датчика температуры, датчика локатора муфт, опускается в скважину на кабеле-канате, исследование колонны производится путем прокачки жидкости сверху вниз под давлением 50-80 атм. Таким образом, исследование производится при обязательной прокачке жидкости через устройство, в случае отсутствия циркуляции жидкости прибор не способен выполнять функции исследования скважины.

Недостатками устройства по сравнению с заявленным техническим решением являются:

- низкая разрешающая способность, не позволяющая обнаружить нарушения с малой приемистостью (0,4-1 м3);

- высокая чувствительность к отложениям в скважине, приводящая к забиванию прибора.

- при подаче в пласт технологической жидкости снижается нефтеотдача пласта.

Известно техническое решение по патенту №2173379, МПК Е21В 33/13, Е21В 47/00, Е21В 29/00, опубл. 2001.09.10, состоящее из корпуса с эластичным элементом и хвостовика, в которых расположены электродвигатель с редуктором, гидронасосы высокого давления, и геофизического кабеля для спуска устройства в скважину, подачи электрического напряжения и передачи информации от датчиков на поверхность, оно снабжено системой контроля и регистрации изменений давления в эластичном элементе и давления в скважине над эластичным элементом и под эластичным элементом, клапаном предельного давления, камерой-компенсатором давления, а также системой автоматической распакеровки.

Недостатками конструкции являются ее сложность (наличие гидронасоса, камеры, компенсатора давления) и отсутствие надежной фиксации пакера в стволе (пакер удерживается только за счет силы трения эластичного элемента), вследствие этого имеется возможность срыва пакера при воздействии высоких давлений (до 50-60 атм).

Известен прибор для опрессовки и исследования скважин (патент РФ №2268988, МПК Е21В 33/12, Е21В 47/00, опубл. 2006.01.27), ближайший по технической сущности к заявляемому прибору и принятый за прототип, состоящий из связанного с кабелем-канатом корпуса, в котором расположены электродвигатель, редуктор, винтовая пара, центральный шток, соединенный с винтом и толкателем, резиновой манжеты, расположенной между неподвижным и подвижным фланцами, седла, расположенного на внутренней поверхности корпуса с возможностью образования вместе с уплотнительными кольцами клапана, соединенной подвижно с внутренней поверхностью корпуса подвижной втулки, на которой расположен конус с подвижно посаженными на него плашками, он снабжен расположенными в верхней части пакера расходомером жидкости и гамма-каротажным датчиком с локатором муфт, расположенным на конце центрального штока под пакером датчиком давления, расположенными на линии закачки жидкости в скважину расходомером жидкости и датчиком давления и размещенным на устье скважины блоком приема и записи технических параметров, который посредством кабеля-каната электрически связан с датчиками давления, расходомерами жидкости и гамма-каротажным датчиком с локатором муфт.

Известное техническое решение обладает рядом существенных недостатков по сравнению с заявленным техническим решением:

1. Низкой разрешающей способностью обнаруживать нарушения с малой приемистостью (менее 400 л/час);

2. Требуют больших затрат на подготовку скважины и ее многократные исследования (не менее 2-3-х раз), с продолжительностью по времени 18-24 часа ввиду недостатков в конструкции прибора (в том числе вследствие отсутствия термокондуктивного индикатора СТИ и датчика давления, расположенных над пакером).

3. При работе в скважине на больших глубинах происходит обрыв кабеля ввиду резкого перепада давления при открывании регулируемого клапана (в случае, если перепад давления над и под пакером более 3-5 атм), прибор отрывается от кабеля-каната и падает в скважину.

4. Не возможно однозначно идентифицировать при одном замере вид нарушения из нескольких возможных видов, например: а) неплотной пакеровки прибора в скважине при попадание прибора на стык труб, на негерметичный участок, в) при попадании пакера на участок с какими-либо загрязнениями, г) небольшой разгерметизация скважины, находящейся выше пакера. Для уточнения вида нарушений, например при необходимости локализации нарушений с малой приемистостью, возникает необходимость проведения дополнительных исследований посредством применения другого(их) приборов, эти операции связаны с дополнительными подготовительными работами на скважине и приводят к значительному удорожанию работ (часовая стоимость работы бригады из трех человек обходится около в 2700 руб., таким образом, повторное исследование скважины в сутки при трехсменной работе обходится около 2700 руб.·24=64800 руб.).

Заявленное техническое решение имеет следующие преимущества по сравнению с ближайшим аналогом, заключающиеся в следующих достигнутых результатах:

- обладает высокой разрешающей способностью обнаруживать нарушения с малой приемистостью (менее 400 л/час), в том числе и за счет применения в верхней части устройства известного скважинного термокондуктивного индикатора СТИ;

- не требует больших затрат на подготовку скважины и ее многократные исследования ввиду наличия совокупности существенных отличительных признаков их взаимного расположения и взаимодействия;

- исключает обрыв кабеля (например, при давлении в пласте 60-80 атм под пакером, а над пакером 100 атм) при работе в скважине на больших глубинах с низким пластовым давлением за счет того, что позволяет реализовать возможность контролируемого снижения перепада давления над и под пакером посредством блока обработки и выдачи результатов исследования в реальном времени и проведения ряда дополнительных замеров, снятия показаний датчиков, в том числе и дополнительных датчиков термокондуктивного индикатора СТИ и датчика давления, расположенного над пакером, тем самым обеспечивающих исключение обрыва кабеля, что приводит к значительному повышению эффективности выполняемых работ с применением заявленного прибора;

- обеспечивает возможность однозначной идентифицикации при одном замере вида нарушения из нескольких возможных видов, например:

а) неплотной пакеровке прибора в скважине при попадании прибора на стык труб, на негерметичный участок,

в) при попадании пакера на участок с какими-либо загрязнениями,

г) небольшой разгерметизации скважины, находящейся выше пакера.

Задачей заявленного технического решения является создание прибора для опрессовки и исследования скважин, позволяющего устранить все вышеперечисленные недостатки посредством использования извесных средств, без значительного удорожания исследований, при этом прибор должен обладать высоким уровнем технологичности, надежности, ремонтопригодности.

Технический результат, на достижение которого направлено заявляемое техническое решение, заключается в повышении разрешающей способности прибора при одновременном сокращении времени исследования скважины, повышении точности определения герметичности колонны и интервалов имеющихся нарушений, в т.ч. при работе прибора на больших глубинах, а также сокращении затрат на ремонт скважин и сроков его проведения посредством использования апробированных и доступных средств.

Сущность заявленного технического решения в том, что в приборе для опрессовки и исследования скважин, состоящем из датчиков температуры, локатора муфт, блока обработки и выдачи результатов исследования в реальном времени и кабеля-каната, снабженным электромеханическим пакером с управляемым клапаном, датчиком давления, расположенным под пакером, расходомером жидкости и манометром, монтированными на линии подачи рабочей жидкости в скважину, причем они электрической цепью связаны с блоком обработки и выдачи результатов исследования, новым является то, что он дополнительно снабжен скважинным термокондуктивным индикатором СТИ и дополнительным датчиком давления, расположенными над пакером.

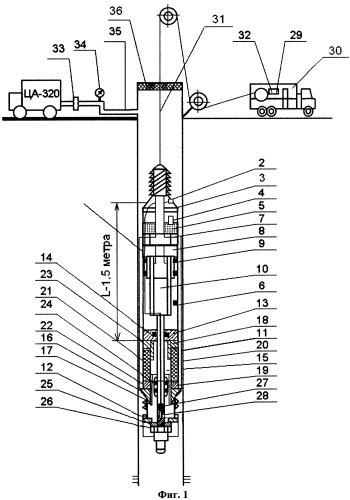

Заявленное техническое решение характеризуется чертежами на фиг.1-7.

На фиг.1 представлен прибор для опрессовки и исследования скважин.

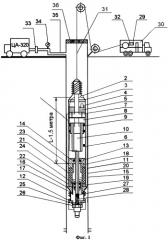

На фиг.2 приведен пример нарушений над пакером (два нарушения).

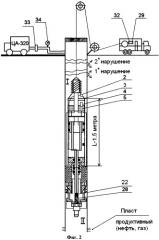

На фиг.3 приведен пример нарушений над пакером и в пакере.

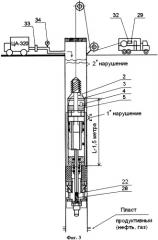

На фиг.4 приведен пример нарушений в пакере (два нарушения).

На фиг.5 приведен пример нарушений под пакером (два нарушения).

На фиг.6 представлена сводная диаграмма №1 обнаружения семи контролируемых показателей в скважине.

На фиг.7 представлена сводная диаграмма №2 исследования скважины.

Прибор для опрессовки и исследования скважин (см. фиг.1) состоит из полого корпуса 1, в котором расположены датчик давления 2, измеряющий гидростатическое давление над прибором, датчик температуры 3, датчик СТИ 4, датчик локатора муфт 5, электромеханический пакер 6, имеющий электродвигатель 7, редуктор 8, гайка 9 и винт 10, образующие винтовую пару для превращения вращательного момента электродвигателя 7 в осевую силу, центральный шток 11,соединенный с винтом 10 в верхней части, а в нижней части соединенный с толкателем 12, перегородка 13 с уплотнительными кольцами 14 и непосредственно пакер 15, имеющий конус 16 с подвижно расположенными плашками 17, неподвижным 18 и подвижным 19 фланцами, резиновую манжету 20, расположенную на неподвижном патрубке 21, подвижную втулку 22, седло 23 и уплотнительные кольца 24, расположенные на центральном штоке 11, образующие управляемый клапан, аварийная шайба 25, гайки 26, датчик давления 27, расположенный в центральном штоке 11 и через канал 28 сообщенный с подпакерным пространством, блока обработки и выдачи результатов исследования 29, расположенного на геофизическом подъемнике 30, кабеля-каната 31, расходомера жидкости 33 и датчика давления 34, расположенных на устье от линии заполнения скважины жидкостью 35, устьевого герметизатора кабеля-каната 36.

Работает прибор следующим образом.

Прибор для опрессовки и исследования скважин спускается в скважину на кабеле-канате 31, при этом через блок обработки и выдачи информации запускается в работу датчик давления 2, датчик температуры 3, датчик СТИ 4, датчик локатора муфт 5. Поступившая информация с датчиков записывается в блок обработки и выдачи результатов исследования 29 и показывается на мониторе компьютера в реальном времени.

Прибор спускается до кровли пласта и пакер 15 сажается к колонне и полость скважины разделяется на две части - верхняя I и нижняя II (см. фиг.2).

Для этого с пульта управления 32 подается на электродвигатель 7 ток прямой полярности, он передает крутящий момент через редуктор 8 на гайку 9, винт 10 перемещается вверх, вместе с ним перемещаются вверх центральный шток 11 и толкатель 12, в свою очередь, толкатель 12 перемещает вверх плашки 17 по конусу 16 в вертикальном и горизонтальном направлениях и закрепляются к стенке колонны, далее корпус 1 перемещается вниз, подвижный фланец сжимает резиновую манжету 20, т.к. подвижная втулка 22 садится на неподвижный патрубок 21. Резиновая манжета 20 деформируется в поперечном направлении сечения и перекрывает ствол скважины, при этом уплотнительные кольца 24 заходят в седло 23 и герметично закрывают подвижное соединение центрального штока 11, образуя клапан. Таким образом, пакер 15 плотно герметизирует верхнюю полость I от нижней полости.

После закрепления пакера 15 к колонне снимается показание всех датчиков на блок обработки и выдачи результатов исследования 29. С устья с помощью агрегата ЦА-320 скважина заполняется жидкостью, устьевой герметизатор 36 плотно прижимает кабель-канат 31 и создается давление в полости I - Ропр.

Величина давления в полости I контролируется датчиком давления на устье 34, расход жидкости контролируется расходомером жидкости 33.

Если колонна не герметична, то давление в полости I будет падать, т.к. через нарушения в колонне жидкость уходит за колонну, что покажет датчик (см. фиг.6, участок a1-в1) давления 34, расходомер жидкости 33 покажет, какое количество жидкости Q1 уходит через имеющиеся нарушения (см. фиг.6, участок d1-d2 - линия расхода жидкости на устье). Датчик давления 27, расположенный в центральном штоке 11, покажет давление под пакером, т.е. в полости II (фиг.6, участок P1 - P2 - линия гидростатического давления под пакером), если пакер 6 посажен герметично, то давление под пакером будет постоянно, линия гидростатического давления под пакером горизонтальна, если пакер посажен не герметично, то на диаграмме будет наклонная линия гидростатического давления под пакером на участке P1-P2.

Для обнаружения (поиска) интервала нарушения пакер срывается с колонны, для этого с пульта управления 32 подается электрический ток обратной полярности на электродвигатель 7, все детали электромеханического пакера 6 начинают работать в обратном направлении. Пакерная резина 20 восстанавливает первоначальную форму, плашки 17 отходят от стенок колонны, электромеханический пакер срывается с колонны и сажается выше на h2. На диаграмме №1 (см. фиг.6) видны показания всех датчиков.

Когда нарушение оказывается в зоне регистрации, т.е. между пакером 15 и датчиками 2, 3, 4, 5, где расстояние 1,5 м, при создании давления в полости I датчики температуры 3, СТИ 4 показывают динамику изменения температуры, а расходомер жидкости 33 на устье показывает количество поглощаемой жидкости Q2, а манометр 34 показывает падение давления в полости I, на участке а2 - в2 диаграммы №1 (фиг.6) показывает интервал нарушения h2. Для определения границы нарушения пакер снова срывается и сажается выше (см. фиг.4), в интервале h3, снова создавая давление в полости I с помощью агрегата ЦА-320, уточняем интервалы нарушений, когда второе нарушение попадает в зону регистрации (см. фиг.6, диаграмма №1, участок а3 - в3).

Расходомер жидкости 33 на устье показывает количество поглощаемой жидкости Q3 через нарушение 2, что оно намного меньше, чем в предыдущем интервале h2, что подтверждает наличие первого нарушения.

Q1=Q2=Q3+Q'1;

Q'1=Q1-Q3;

где Q'1 - количество поглощаемой жидкости через I нарушение.

Также скорость падения давления меньше в интервале h3 (см. фиг.6), датчики 2, 3, 4 подтверждают это нарушение. Таким образом, опрессуя поинтервально по всей высоте, определяются все имеющиеся нарушения. Степень точности обнаружения интервала нарушения составляет ±0,75 м, т.к. расстояние между пакером 15 и датчиками, являющимся зоной регистрации нарушения, - 1,5 м.

Диаграмма №2 (см. фиг.7) показывает работу прибора в скважинах с поглощающими пластами или с низкими пластовыми давлениями, где невозможно исследовать скважину ранее используемыми техническими средствами (1) и (2).

В таких скважинах вначале спускается прибор, пакер 15 сажается на колонну, только после этого производится заполнение скважины жидкостью (полость I), технология исследования и опрессовка остается прежней (см. фиг.2, фиг.3, фиг, 4, фиг.5). Процесс срыва пакера производится следующим образом.

Прежде чем открыть регулируемый клапан, сравниваются показания датчиков давления над пакером 2 и под пакером 27, если разница в 3-5 атм, то регулирующий клапан можно открыть до конца, тем самым через него происходит выравнивание давления в полостях I и II и после производится срыв пакера. А если разница намного больше, чем 3-5 атм, то в начале приоткрывается регулирующий клапан, при этом необходимо следить за снижением давления в полости I по датчику давления 2 и ждать выравнивания показаний с датчиком давления 27, расположенным под пакером. После выравнивания давления в полостях I и II производится срыв пакера, что исключает обрыв кабеля-каната 31.

Заявленное техническое решение соответствует критерию «новизна», предъявляемому к изобретениям, т.к. из исследованного уровня техники не выявлено технических решений, обладающих заявленной совокупностью признаков.

Заявленное техническое решение соответствует критерию «изобретательский уровень», предъявляемому к изобретениям, т.к. из уровня техники выявлены технические решения, в которых использованы признаки, совпадающие с отличительными признаками заявленного технического решения, однако, не подтверждена известность влияния отличительных признаков на указанный заявителем технический результат (группу указанных технических результатов).

Заявленное техническое решение не является очевидным для специалиста, т.к. позволяет решить казалось бы неразрешимые задачи, т.е. провести замер семи контролируемых параметров скважины за одно опускание прибора, которые не представляется возможным реализовать посредством известных приборов, в том числе и посредством наиболее близкого прототипа, которым возможно замерить лишь до пяти контролируемых параметров скважины. Таким образом, неизвестность влияния отличительных признаков на указанный заявителем технический результат(ы) является доказательством неочевидности для специалиста полученных технических результатов заявленного технического решения.

Полученные технические результаты обеспечиваются вследствие наличия датчика СТИ в приборе (см. Научно-технический вестник «Каротажник», г.Тверь, 2003 г., с.103-111), который имеет известное свойство - высокий уровень чувствительности при минимальных расходах жидкости и позволяет определять косвенно при соответствующих замерах расходы от нескольких литров жидкости до нескольких сот литров, т.к. принцип работы заключается в том, что датчик СТИ оснащен косвенным подогревателем мощностью до 10 Вт с возможностью регулировки тока (от 50 до 250 мА), данное свойство прибора в совокупности с его высокой чувствительностью (регистрирует изменение t°C до 0,003°С) использовано разработчиком для косвенного определения сверхмалых расходов посредством проведения косвенных расчетов с использованием блока обработки и выдачи результатов исследования, например при негерметичном регулируемом клапане жидкость обтекает датчик СТИ, при этом она охлаждает датчик СТИ на определенное количество градусов либо долю градусов, это фиксируется приборами и производится анализ параметров, который позволяет с максимальной точностью измерить и идентифицировать сверхмалые расходы через пакер (например, при открытии регулируемого клапана для выравнивания давления над и под пакером), около пакера (например, при наличии разгерметизации в непосредственной близости (от нескольких сантиметров и более) над пакером), либо неплотной установки пакера (например, жидкость проходит мимо пакера ввиду негерметичной установки пакера в скважине - его попадания на стык труб и т.д.), при этом, чем больше расход жидкости, протекающей около датчика СТИ, тем больше его охлаждение, которое фиксируется приборами, обрабатывается и выдаются корректные, соответствующие действительности результаты, таким образом, применение совокупности используемых датчиков, их взаимное расположение и взаимодействие позволяет получить группу технических результатов, не являющихся очевидными для специалиста.

Прибор для опрессовки и исследования скважин, состоящий из датчиков температуры, локатора муфт, блока обработки и выдачи результатов исследования в реальном времени и кабель-каната, снабженный электромеханическим пакером с управляемым клапаном, датчиком давления, расположенными под пакером, расходомером жидкости и манометром, монтированными на линии подачи рабочей жидкости в скважину, причем они электрической цепью связаны с блоком обработки и выдачи результатов исследования, отличающийся тем, что он дополнительно снабжен скважинным термокондуктивным индикатором, а также дополнительным датчиком давления, расположенными над пакером.