Способ дегазации свиты сближенных угольных пластов при столбовой системе разработки

Иллюстрации

Показать всеИзобретение относится к горной промышленности, в частности к дегазации свиты сближенных угольных пластов при столбовой системе разработки. Техническим результатом является повышение добычи угля из очистных забоев с обеспечением безопасности ведения работ по газовому фактору. Способ включает определение зоны наибольшего скопления газа, в которой образуются полости разгрузки в процессе очистной выемки разрабатываемого пласта, бурение с поверхности направленной скважины, рабочую часть которой ориентируют параллельно плоскости пластов и располагают в полостях разгрузки под экранирующими породами, герметизацию устья скважины и разгрузки угленосного массива с последующим отсосом газа из скважины с помощью вакуум-насосов. Место заложения направленной скважины на поверхности выбирают между двумя планируемыми к отработке выемочными столбами разрабатываемого пласта. Направленную скважину выполняют многоствольной, а именно после бурения указанной рабочей части направленной скважины, которую располагают вдоль одного из выемочных столбов, дополнительно образуют другую ее рабочую часть с ориентированием в противоположную сторону относительно последней и вдоль другого выемочного столба. Затем каждую рабочую часть направленной скважины разветвляют не менее, чем на два ствола, каждый из которых ориентируют параллельно рабочей части скважины в плоскости полостей разгрузки. При подготовке выемочных столбов к очистной выемке по разрабатываемому пласту осуществляют поэтапную разгрузку угленосного массива. Для чего вначале производят механическое воздействие на угленосный массив через рабочие части многоствольной скважины, например путем нагнетания жидкости под давлением в гидроимпульсном режиме, подключают к этой скважине вакуум-насосы и отсасывают из нее газ, выделяющийся из трещин разгружаемого угленосного массива в районе расположения рабочих частей направленной скважины, а после этого из подготовительных выработок, оконтуривающих выемочные столбы, бурят разгрузочные скважины в направлении расположения рабочих частей направленной скважины и производят через них механическое воздействие на угленосный массив, например, путем камуфлетного взрывания, обеспечивающего образование дополнительной системы трещин-коллекторов в угленосном массиве, проводящих газ в сторону направленной скважины, который отсасывают по мере его поступления в эту скважину. Далее при ведении очистных работ по разрабатываемому пласту продолжается разгрузка угленосного массива за счет смещения пород, а в образованные в процессе очистных работ полости разгрузки над подрабатываемым пластом выделяется газ из разрушенного угленосного массива. После завершения очистных работ в выемочных столбах разрабатываемого пласта продолжают отсос газа из подработанного угленосного массива с одновременной отработкой подработанного пласта и отсосом газа из выработанного пространства этого пласта, при этом отсос газа из направленной скважины продолжается и после отработки угольных пластов в свите. Причем до отработки очередных выемочных столбов разрабатываемого пласта бурят следующую многоствольную скважину и повторяют цикл работ по разгрузке и дегазации угленосного массива. 2 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к горной промышленности и может быть использовано для дегазации свиты сближенных угольных пластов при столбовой системе разработки, осуществляемой с целью извлечения содержащегося в них газа метана, обеспечивающего, с одной стороны, повышение добычи угля из очистных забоев и безопасность ведения горных пород по газовому фактору, а с другой стороны, утилизацию ценного углеводородного топлива.

Известен способ дегазации угольных пластов с помощью скважин, пробуренных с поверхности и располагаемых вдоль вынимаемого столба. Место заложения скважин на поверхности выбирают таким образом, чтобы проекция их забоев на разрабатываемый пласт находилась впереди очистного забоя на расстоянии не менее 30 метров от него. Скважины обсаживают стальными трубами, фильтрующая часть которых перфорирована. Отсос газа из скважины производится с помощью вакуум-насосов [1, с.41-42, с.61, рис.4.3].

Недостатком известного способа является то, что не предусмотрена возможность предварительной разгрузки угленосного массива с целью снижения газообильности выемочных участков, что снижает эффективность извлечения газа из него.

Кроме того, для реализации данного способа требуется выполнение большого объема буровых работ, что удорожает процесс дегазации по этому способу.

Вследствие указанных причин данный способ не может найти широкого применения в угольной отрасли.

Известен способ дегазации угольных месторождений с помощью направленной скважины, пробуренной с поверхности, горизонтальную часть которой проводят навстречу подвиганию очистного забоя по вмещающим породам кровли пласта, постоянно находящуюся в разрушенной зоне [2].

Недостатком данного способа является низкая эффективность дегазации угольного месторождения вследствие того, что горизонтальная часть скважины, выполняющая роль искусственного коллектора, имеет ограниченную поверхность фильтрации, что обуславливает малые притоки к ней газа и соответственно невысокое его содержание в отводимой газовоздушной смеси.

Другим недостатком этого способа является то, что при его реализации невозможно извлечение газа из угленосного массива, а осуществляется только дегазация выработанного пространства лавы.

Из изложенного следует, что данный способ не может обеспечить эффективную дегазацию угольного месторождения.

Наиболее близким техническим решением к заявляемому изобретению является способ дегазации угольных пластов, основанный на отсосе газа из угленосного массива и включающий бурение из одной точки на поверхности направленных скважин, горизонтальные (рабочие) части которых направлены в противоположные стороны, герметизацию устьев скважин и разгрузку угленосного массива при отработке разрабатываемого пласта с последующим отсосом газа из скважины с помощью вакуум-насосов, причем перед бурением направленных скважин определяют зону наибольшего скопления газа, в которой образуются полости разгрузки в процессе очистной выемки разрабатываемого пласта, при этом горизонтальные части направленных скважин, выполняющие функцию рабочих камер (коллектора), располагают в упомянутых полостях разгрузки под экранизирующими породами, но не ниже почвы подрабатываемого пласта, с ориентированием их параллельно плоскости разрабатываемого и подрабатываемого пластов, образующих свиту сближенных угольных пластов. Данный способ дегазации принят в качестве прототипа и наиболее целесообразно его использование при столбовой системе разработки угольных пластов [3].

Известное решение [3] в отличие от технического решения [2] предназначено для дегазации сближенных угольных пластов с улучшенными условиями ее осуществления, достигаемыми за счет расположения горизонтальных (рабочих) частей скважин в зонах наибольшего скопления газа, что позволяет несколько повысить содержание газа в отводимой смеси по сравнению с техническим решением [2].

Однако недостатком данного способа является то, что вследствие низкой газопроницаемости пород междупластья угленосного массива, которая уменьшается с удалением от разрабатываемого пласта из-за уменьшения степени трещиноватости пород, объем извлекаемого газа из угленосного массива невозможно существенно увеличить и соответственно эффективность технических приемов, таких как разгрузка угленосного массива при отработке разрабатываемого пласта, при реализации данного способа остается пониженной. В результате ограничена возможность повышения интенсивности добычи угля из очистных забоев вследствие сдерживающего влияния газового фактора.

Поэтому требуется применение в нем достаточно эффективных других мер с целью создания системы трещин в угленосном массиве для выделения газа в последние, чтобы существенно повысить его содержание в отводимой из скважины газовоздушной смеси.

Кроме того, в данном способе не решен вопрос взаимоувязки места заложения скважины на поверхности с принятой традиционной системой разработки угольных пластов, что приводит к необходимости бурения для каждой вынимаемой части шахтного поля двух направленных дегазационных скважин с отдельными горизонтальными (рабочими) частями в каждой из них и соответственно к увеличению объема буровых работ, требующему дополнительных материальных и эксплуатационных затрат.

Несмотря на то что процесс каптирования газа по известному способу [3] осуществляется непрерывно вследствие входа горизонтальной части скважины 2 в полость 3 при выходе из нее горизонтальной части скважины 1 (см. колонку 4 описания прототипа), однако практически невозможно каптирование газа при отработке участка в промежутке между основными частями скважин 1 и 2, что может повысить газообильность горных выработок и соответственно снизить безопасность ведения работ по добыче угля.

Поскольку фильтрационная поверхность направленных скважин ограничена вследствие того, что каждая из этих скважин имеет только одну горизонтальную часть, то это снижает возможность увеличения объема каптируемого газа в отводимой газовоздушной смеси. Соответственно вопрос возможности попутной добычи газа в известном способе [3] не решен.

Отмеченные недостатки в целом снижают эффективность дегазации известного способа при его использовании и не позволяют в связи с этим решить вопрос повышения газоотдачи угленосного массива.

Задачей изобретения является повышение эффективности процесса дегазации за счет повышения интенсификации процесса газоотдачи угленосного массива по сравнению с прототипом [3].

Технический результат, достижение которого обеспечивает решение поставленной задачи, выражается в повышении концентрации газа в каптируемой газовоздушной смеси и за счет этого в снижении влияния фактора газовыделения на возможность повышения добычи угля из очистных забоев и безопасности ведения горных работ.

Указанный технический результат достигается тем, что в известном способе дегазации свиты сближенных угольных пластов при столбовой системе разработки, преимущественно при первоочередной разработке в свите одного из пластов, включающем определение зоны наибольшего скопления газа, в которой образуются полости разгрузки в процессе очистной выемки разрабатываемого пласта, бурение с поверхности направленной скважины, рабочую часть которой ориентируют параллельно плоскости пластов и располагают в полостях разгрузки под экранирующими породами, герметизацию устья скважины и разгрузку угленосного массива с последующим отсосом газа из скважины с помощью вакуум-насосов, согласно предлагаемому техническому решению место заложения направленной скважины на поверхности выбирают между двумя планируемыми к отработке выемочными столбами разрабатываемого пласта, а направленную скважину выполняют многоствольной, а именно после бурения указанной рабочей части направленной скважины, которую располагают вдоль одного из выемочных столбов, дополнительно образуют другую ее рабочую часть с ориентированием в противоположную сторону относительно последней и вдоль другого выемочного столба, затем каждую рабочую часть направленной скважины разветвляют не менее чем на два ствола, каждый из которых при бурении ориентируют параллельно рабочей части скважины в плоскости полостей разгрузки, причем процесс бурения направленной многоствольной скважины завершают до подготовки выемочных столбов к очистной выемке, а разгрузку угленосного массива осуществляют при подготовке выемочных столбов к очистной выемке по разрабатываемому пласту и поэтапно с целью интенсификации процесса газоотдачи упомянутого угленосного массива, для чего вначале производят механическое воздействие на угленосный массив через рабочие части направленной многоствольной скважины, например, путем нагнетания жидкости под давлением в гидроимпульсном режиме, подключают к направленной скважине вакуум-насосы и отсасывают из нее газ, выделяющийся из трещин разгружаемого угленосного массива в районе расположения рабочих частей направленной скважины, а после этого из подготовительных выработок, оконтуривающих выемочные столбы, бурят разгрузочные скважины в направлении расположения рабочих частей направленной скважины и производят через них механическое воздействие на угленосный массив, например, путем камуфлетного взрывания, обеспечивающее образование дополнительной системы трещин-коллекторов в угленосном массиве, проводящих газ в сторону направленной скважины, который отсасывается по мере его поступления в эту скважину, далее при ведении очистных работ по разрабатываемому пласту продолжается разгрузка угленосного массива за счет смещения пород, а в образованные в процессе очистных работ полости разгрузки над подрабатываемым пластом выделяется газ из разгруженного угленосного массива с последующим отсосом его через направленную скважину, по завершению очистных работ в выемочных столбах разрабатываемого пласта продолжают отсос газа из подработанного угленосного массива с одновременной отработкой подработанного пласта и отсосом газа из выработанного пространства этого пласта, причем отсос из направленной скважины продолжается и после отработки угольных пластов в свите, в дальнейшем до отработки очередных выемочных столбов разрабатываемого пласта бурят следующую направленную многоствольную скважину и повторяют цикл работ по разгрузке и дегазации угленосного массива.

Причем при наличии в свите более двух угольных пластов их отработку и отсос газа из угленосного массива начинают с нижележащего угольного пласта, являющегося защитным пластом, с продолжением отсоса газа из него при отработке вышележащих подработанных пластов.

Кроме того, при дегазации свиты сближенных угольных пластов, опасных по газу и пыли, их отработку и отсос газа из угленосного массива начинают с угольного пласта, имеющего наименьшую степень выбросоопасности и который принимают в качестве нижележащего (защитного) угольного пласта, с продолжением отсоса газа при отработке вышележащих подработанных пластов, а угольный пласт, залегающий в свите ниже угольного пласта, принятого за нижележащий, дегазируют подземным способом по традиционным технологиям.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения, изложенным в формуле изобретения.

Следовательно, заявляемое техническое решение соответствует условию патентоспособности «новизна».

Причинно-следственная связь между заявляемой совокупностью существенных признаков и достигаемым техническим результатом следующая.

Признак - «место заложения направленной скважины на поверхности выбирают между двумя планируемыми к отработке столбами разрабатываемого пласта» - регламентирует условия выбора наиболее оптимального места заложения скважины на поверхности с учетом традиционной системы отработки угольных пластов длинными столбами, предопределяя таким образом заранее возможность отсоса газа из угольных пластов и пород междупластья с использованием одной скважины (в прототипе две скважины) на протяжении всего времени отработки угольных пластов в свите в пределах одной панели, а также после их отработки.

Признак - «а направленную скважину выполняют многоствольной, а именно после бурения указанной рабочей части направленной скважины, которую располагают вдоль одного из выемочных столбов, дополнительно образуют другую ее рабочую часть с ориентированием в противоположную сторону относительно последней и вдоль другого выемочного столба, затем каждую рабочую часть направленной скважины разветвляют не менее чем на два ствола, каждую из которых при бурении ориентируют параллельно рабочей части скважины в плоскости полостей разгрузки» - обеспечивает новый подход к образованию направленной скважины с разветвлением ее основной части не менее чем на два ствола, что позволит повысить фильтрационную поверхность скважины, увеличить зону охвата угленосного массива для его дегазации и соответственно увеличить приток извлекаемого газа в скважину, т.е. полезность данного признака очевидна.

Указанного технического эффекта невозможно достигнуть по прототипу [3], поскольку, хотя в нем используются две направленные скважины, каждая из которых имеет по одной рабочей части (забою), однако фильтрационная поверхность этих скважин ограничена и соответственно ограничен приток извлекаемого газа в скважину.

Однако заявитель, проведя дополнительный поиск известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого технического решения, установил, что известен из уровня техники вышеописанный отличительный признак [4]. Согласно данному источнику известно выполнение направленной скважины с ответвлениями ее основной части путем искусственного искривления этой части отклонителями непрерывного действия.

Скважины, пробуренные по такой технологии, предназначены для выполнения определенной геологической задачи, а именно для поиска и разведки месторождений полезных ископаемых, чтобы получить сведения геолого-информационного характера при минимальных затратах времени и средств по сравнению с проведением подземных горных выработок.

Отсюда следует, что согласно источнику [4] ответвления направленных скважин служат для получения информации геологического характера, а в заявляемом способе ответвления основной части направленной скважины заложены в зоне влияния разрабатываемого пласта при его отработке на угленосный массив и служат в качестве средства для отсоса газа из этого массива во время его разгрузки.

Известен также из уровня техники вышеописанный отличительный признак, но с другой совокупностью признаков. Это патент РФ №2282722 «Способ дегазации угольных пластов», кл. Е21F 7/00, 27.12.2004 г. [5].

В этом техническом решении из ствола наклонно горизонтальной скважины, пробуренной с поверхности земли, бурят несколько горизонтальных буровых каналов (в заявляемом решении это стволы рабочей части направленной скважины) по падению угольного пласта с целью наиболее полного его охвата дегазацией.

В заявляемом решении рассматриваемый отличительный признак за счет предварительной разгрузки угленосного массива позволяет интенсифицировать как процесс газоотдачи упомянутого массива, так и пластов угля в свите при их разработке.

Следовательно, рассматриваемый отличительный признак по известным [4 и 5] и заявляемому техническим решениям не подтверждает его идентичность, соответственно и не подтверждается известность влияния этого отличительного признака на достижение указанного заявителем технического результата - повышение концентрации газа в каптируемой газовоздушной смеси.

Признак - «причем процесс бурения направленной многоствольной скважины завершают до подготовки выемочных столбов к очистной выемке» - указывает на готовность скважины к отсосу газа из нее, впоследствии выделяемого из разгружаемого угленосного массива при выполнении комплекса мер, воздействующих на этот массив.

Признак - «а разгрузку угленосного массива осуществляют при подготовке выемочных столбов к очистной выемке по разрабатываемому пласту и поэтапно с целью интенсификации процесса газоотдачи упомянутого угленосного массива» - предопределяет необходимость последовательного воздействия на угленосный массив, чтобы обеспечить его разгрузку с охватом как можно большей его толщи и соответственно каптаж газа повышенной концентрации.

Признак - «для чего вначале производят механическое воздействие на угленосный массив через рабочие части направленной многоствольной сважины, например путем нагнетания жидкости под давлением в гидроимпульсном режиме, подключают к направленной скважине вакуум-насосы и отсасывают из нее газ, выделяющийся из трещин разгружаемого угленосного массива в районе расположения рабочих частей направленной скважины» - характеризует порядок выполнения первого этапа разгрузки угленосного массива в районе расположения рабочих частей скважины с образованием системы трещин и расслоений, способствующих выделению газа из обрабатываемого участка угленосного массива, поступающего в скважину под влиянием вакуума. Это дает возможность улучшить условия газоотдачи угленосного массива.

Признак - «а после этого из подготовительных выработок, оконтуривающих выемочные столбы, бурят разгрузочные скважины в направлении расположения рабочих частей направленной скважины и производят через них механическое воздействие на угленосный массив, например, путем камуфлетного взрывания, обеспечивающее образование дополнительной системы трещин-коллекторов в угленосном массиве, проводящих газ в сторону направленной скважины, который отсасывается по мере поступления в эту скважину» - характеризует порядок выполнения второго этапа разгрузки угленосного массива с распространением по толще этого массива выше разрабатываемого пласта и образованием таким образом дополнительных газопроводящих каналов, отвод газа из которых способствует проведению предварительной дегазации угленосного массива до начала отработки разрабатываемого пласта.

Данный признак совместно с вышеупомянутым признаком является основополагающим, т.к. объясняет, как осуществляется разгрузка угленосного массива, чтобы придать ему повышенные коллекторные свойства по сравнению с прототипом [3], что способствует формированию газовых потоков из этого массива, извлечение которых создает предпосылки для снижения газообильности в очистных забоях. То есть оба отличительных признака необходимы для повышения интенсивности процесса дегазации сближенных пластов в свите по заявляемому способу.

Известен из уровня техники существенный вышеописанный признак, но с другой совокупностью признаков [см. источник 1, с.56-59, рис.4.1]. В этом способе дегазации угольных пластов бурят скважины из подготовительных выработок, оконтуривающих выемочный столб, но в сторону выработанного пространства.

Недостатком данного способа является нерешенность вопроса интенсификации процесса газоотдачи угленосной толщи в районе ведения очистных работ, что снижает его функциональные возможности.

В заявляемом решении данный недостаток устраняется тем, что хотя скважины пробурены из подготовительных выработок, оконтуривающих выемочный столб, однако им приданы другие свойства - свойства разгрузки угленосного массива, а именно после механического воздействия через эти скважины на угленосный массив происходит интенсивный процесс трещинообразования, а следовательно, повышенная газоотдача из этого массива.

Таким образом, использование известного способа [источник 1, с.56-59, рис.4.1] по своему назначению не в состоянии достигнуть поставленный в заявляемом решении технический результат - повысить эффективность дегазации за счет повышения интенсификации процесса газоотдачи из угленосного массива.

Признак - «далее при ведении очистных работ по разрабатываемому пласту продолжается разгрузка угленосного массива за счет смещения пород, а в образованные в процессе очистных работ полости разгрузки над подрабатываемым пластом выделяется газ из разгруженного угленосного массива с последующим отсосом его через направленную скважину» - позволяет продолжить процесс разгрузки угленосного массива во время ведения очистных работ по разрабатываемому пласту, по мере выполнения которой и с учетом двух вышеописанных этапов разгрузки достигается наиболее полное извлечение газа из угленосного массива за счет продолжающегося процесса образования в нем систем трещин, по которым идет восходящий газовый поток под влиянием вакуума в сторону направленной скважины.

Признак - «по завершению очистных работ в выемочных столбах разрабатываемого пласта продолжают отсос газа из подработанного угленосного массива с одновременной отработкой подработанного пласта и отсосом газа из выработанного пространства этого пласта» - усиливает вышеописанные технические эффекты, что, в конечном итоге, позволяет эвакуировать из угленосного массива газ повышенной концентрации за счет придания этому массиву повышенных фильтрационных свойств. Кроме того, данный признак позволяет максимально адаптировать процесс дегазации подработанного пласта к непрекращающемуся процессу каптирования газа из угленосного массива.

Признак - «причем отсос газа из направленной скважины продолжается и после отработки угольных пластов в свите» - позволяет снизить газообильность выработок при подготовке и отработке очередных выемочных столбов по разрабатываемому пласту. Причем этот признак подтверждает, что эффективность предложенной технологии интенсификации процесса газоотдачи угольного массива значительно выше, чем в прототипе [3], что дает возможность широко использовать эту технологию в угольной отрасли.

Признак - «в дальнейшем до отработки очередных выемочных столбов разрабатываемого пласта бурят следующую направленную многоствольную скважину и повторяют цикл работ по разгрузке и дегазации угленосного массива» - необходим для выполнения изобретения и указывает на последовательность выполнения действий для дегазации угольных пластов в каждой вынимаемой части шахтного поля.

Признак (п.2 формулы) - «при наличии в свите более двух угольных пластов их отработку и отсос газа из угленосного массива начинают с нижележащего угольного пласта, являющегося защитным пластом, с продолжением отсоса газа из него при отработке вышележащих подработанных пластов» - позволяет выбрать наиболее оптимальный порядок отработки угольных пластов в свите с тем, чтобы реализовать все признаки первого пункта формулы и получить поставленный заявителем технический результат.

Признак (п.3 формулы) - «при дегазации свиты сближенных угольных пластов, опасных по выбросам угля и газа, их отработку и отсос газа из угленосного массива начинают с угольного пласта, имеющего наименьшую степень выбросоопасности и который принимают в качестве нижележащего (защитного) угольного пласта, с продолжением отсоса газа при отработке вышележащих подработанных пластов, а угольный пласт, залегающий в свите ниже угольного пласта, принятого за нижележащий, дегазируют подземным способом по традиционным технологиям» - позволяет расширить область применения заявляемого способа, распространив его на пласты, имеющие различную степень выбросоопасности, решив таким образом проблему дегазации выбросоопасных угольных пластов.

Из изложенного анализа всех признаков формулы изобретения следует, что кроме поставленной заявителем задачи - повышение эффективности процесса дегазации свиты сближенных угольных пластов реально решается социально значимая задача - предотвращение взрывов газа в шахтах, а также проблема утилизации газа метана.

Таким образом, совокупность существенных признаков, характеризующих сущность заявляемого способа, позволяет повысить эффективность дегазации свиты сближенных угольных пластов за счет повышения концентрации газа в каптируемой газовоздушной смеси, обеспечивающего возможность повышения добычи угля из очистных забоев и техники безопасности ведения горных работ при снижении влияния сдерживающего фактора газовыделения.

Из изложенного следует, что существенные признаки заявляемого изобретения находятся в причинно-следственной связи с достигаемым техническим результатом и из анализа уровня техники в данной области не очевидны явным образом для специалиста, что характеризует «изобретательский уровень» заявляемого технического решения.

Промышленная применимость заявленного изобретения поясняется чертежами, где:

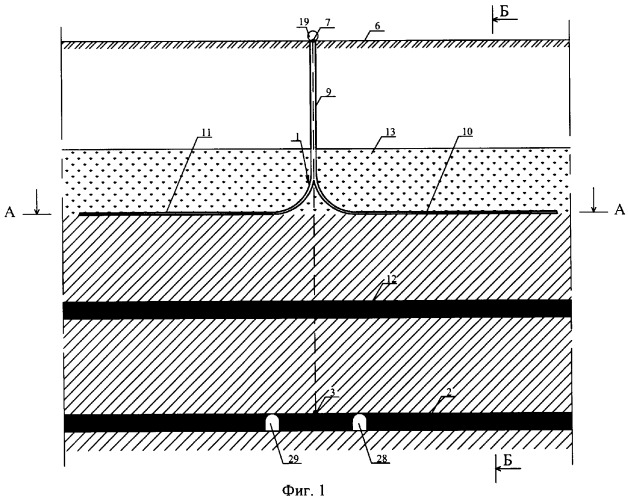

на фиг.1 приведена принципиальная схема расположения направленной скважины с рабочими частями относительно разрабатываемого и подрабатываемого угольных пластов до их отработки длинными столбами по простиранию, вертикальный разрез угленосного массива;

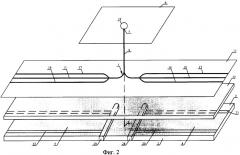

на фиг.2 - то же, что на фиг.1, в аксонометрии (угленосный массив условно не показан);

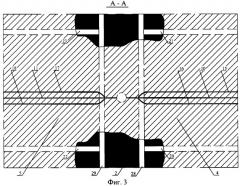

на фиг.3 - разрез по А-А фиг.1 (положение направленной многоствольной скважины с ориентированием ее основной части относительно разрабатываемого пласта между его выемочными столбами);

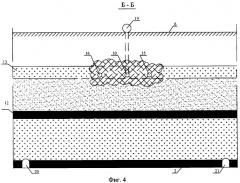

на фиг.4 - разрез по Б-Б фиг.1 (после механического воздействия на угленосный массив в районе расположения рабочих частей скважины);

на фиг.5 - то же, что на фиг.4 (после механического воздействия на угленосный массив через разгрузочные скважины, пробуренные из подготовительных выработок);

на фиг.6 - схема движения газа из разгружаемого угленосного массива по мере подвигания очистного забоя разрабатываемого пласта в одном выемочном столбе с образованием полостей разгрузки;

на фиг.7 - разрез по В-В фиг.6;

на фиг.8 - то же, что на фиг.6, во втором выемочном столбе;

на фиг.9 - схема движения газа из угленосного массива при отработке подработанного пласта;

на фиг.10 - разрез по Г-Г фиг.9 (принцип, поясняющий процесс извлечения газа из выработанного пространства подработанного пласта по завершению работ по отработке разрабатываемого пласта).

Предлагаемый способ дегазации свиты сближенных угольных пластов рассмотрен на примере первоочередной разработки одного из свиты угольных пластов, являющегося защитным, т.е. разрабатываемым пластом. Способ осуществляется в следующей последовательности.

Вначале выбирают место заложения направленной скважины 1 на земной поверхности, что можно осуществить, например, графическим путем (фиг.1, 2).

Для чего по плану горных работ разрабатываемого в свите угольного пласта 2 выбирают точку 3 таким образом, чтобы она находилась между двумя планируемыми к отработке выемочными столбами 4 и 5 этого пласта 2 и которую следует рассматривать как проекцию устья скважины 1 на разрабатываемый пласт 2. Затем точку 3 с плана горных работ переносят на план земной поверхности 6 путем совмещения этих планов, тогда в результате переноса точки 3 появляется новая точка 7, которая и будет являться местом заложения направленной скважины 1 на земной поверхности 6. Причем упомянутую точку 3 целесообразно расположить посередине между планируемыми к отработке возможными столбами 4 и 5 с тем, чтобы в дальнейшем можно было обеспечить равномерную разгрузку угленосного массива.

После этого, исходя из конкретных горно-геологических условий залегания угольного пласта 2 в свите, определяют зону наибольшего скопления газа, в которой образуются полости разгрузки 8 в процессе очистной выемки в выемочном столбе 4 разрабатываемого пласта 2. Для определения зоны наибольшего скопления газа рекомендуется воспользоваться аналитическим методом, основанным на определении зон трещиноватости исходя из мощности разрабатываемого пласта.

Затем с земной поверхности 6, из заранее установленного места (точка 7), бурят направленную многоствольную скважину 1 по следующей технологии.

Вначале бурят основную часть 9 скважины 1, затем ее рабочие части 10 и 11. При этом в процессе бурения скважины 1 ее рабочую часть 10 ориентируют параллельно плоскости разрабатываемого 2 и подрабатываемого 12 пластов с расположением ее вдоль выемочного столба 4 и ориентированием в полостях разгрузки 8, образованных в дальнейшем в зоне наибольшего скопления газа под экранирующими породами 13 и подрабатываемым угольным пластом 12. Другая рабочая часть 11 скважины 1 является дополнительной по отношению к рабочей части 10, причем ее ориентируют параллельно плоскости 2 и 12 и располагают в полостях разгрузки 14 с ориентированием в противоположную сторону относительно рабочей части 10 и вдоль выемочного столба 5.

После бурения рабочих частей 10 и 11 скважины 1 каждую из них разветвляют не менее чем на два ствола 15, 16 и 17, 18 соответственно, причем при бурении стволы 15, 16 ориентируют параллельно рабочей части 10 скважины 1 в плоскости полостей разгрузки 8, а стволы 17 и 18 - параллельно рабочей части 11 скважины 1 в плоскости полостей разгрузки 14.

При этом забуривание и проходку стволов 15, 16 и 17, 18 осуществляют по традиционно принятой технологии бурения направленных скважин [4].

Причем забуривание этих стволов можно произвести либо непосредственно из рабочих частей 10 и 11, как показано на фиг.3, либо из основной части 9 скважины 1.

По окончании бурения направленной скважины 1 как многоствольной герметизируют ее устье и осуществляют монтаж вакуум-насосов 19 для создания вакуумной сети с целью отсоса газа из скважины 1. Причем сооружение указанной скважины заканчивают до подготовки выемочных столбов 4 и 5 к очистной выемке по разрабатываемому пласту 2 с тем, чтобы до их окончательной подготовки приступить заранее к разгрузке угленосного массива, используя при этом рабочие части 10 и 11 скважины 1 и их стволы 15, 16 и 17, 18 соответственно.

По мере завершения работ по сооружению многоствольной скважины 1 приступают к подготовке выемочных столбов 4 и 5 к очистной выемке по разрабатываемому пласту 2 путем проведения конвейерной 20 и вентиляционной 21 подготовительных выработок, оконтуривающих выемочный столб 4, и конвейерный 22 и вентиляционной 23 выработок, оконтуривающих выемочный столб 5. Причем при подготовке выемочных столбов 4 и 5, которые оконтуривают либо одновременно, либо поочередно для повышения газоотдачи угленосного массива, осуществляют его разгрузку в два этапа (фиг.3).

На первом этапе производят либо одновременно, либо последовательно механическое воздействие на угленосный массив через рабочие части 10, 11 скважины 1 и их стволы 15, 16 и 17, 18, например, путем нагнетания жидкости под давлением в гидроимпульсном режиме по известной технологии (1, с.28 и 29) с последующим подключением к скважине 1 вакуум-насосов 19 и отсосом газа из нее, выделяющегося из трещин разгружаемого угленосного массива в районе расположения рабочих частей 10 и 11 и их стволов 15, 16 и 17, 18 соответственно (фиг.4).

После этого приступают ко второму этапу разгрузки угленосного массива, к началу выполнения которого выемочные столбы 4 и 5 оконтурены подготовительными выработками 20, 21 и 22, 23 соответственно, в то же время процесс подготовки этих столбов к очистной выемке продолжается до завершения работ по сооружению монтажных камер в них.

Для выполнения второго этапа разгрузки из конвейерной 20 и вентиляционной 21 выработок выемочного столба 4 бурят разгрузочные скважины 24 и 25 соответственно в направлении расположения рабочей части 10 скважины 1 и ее стволов 15, 16 и производят механическое воздействие на угленосный массив путем камуфлетного взрывания. В результате образуется дополнительная система трещин-коллекторов в угленосном массиве, раскрытие которых способствует проходу газа в сторону направленной скважины 1, который отсасывается по мере поступления в нее (фиг.5).

После этого аналогично разгружают угленосный массив в районе расположения рабочей части 11 скважины 1 и ее стволов 17, 18 и одновременно приступают к выполнению очистных работ по пласту 2.

Далее при проведении очистных работ в выемочном столбе 4 по пласту 2 продолжается процесс разгрузки угленосного массива за счет смещения пород кровли пласта 2, причем происходит он плавно, т.к. вышерасположенные слои горных пород уже ослаблены при выполнении двух этапов разгрузки угленосного массива.

Одновременно с этим продолжается процесс образования разломов (трещин) и расслоений в разгруженном угленосном массиве, что приводит к образованию полостей разгрузки 8 над подрабатываемым пластом 12, заполняемых газом, выделяющимся как из разгружаемого угленосного массива, так и из выработанного пространства 26 разрабатываемого пласта 2 с последующим интенсивным отсосом из скважины 1, обусловленным поступлением в нее газовых потоков из полостей разгрузки 8 (фиг.6 и 7).

По мере подвигания очистного забоя разрабатываемого пласта 2 продолжают развиваться полости разгрузки 8 вдоль рабочей части 10 скважины 1 и ее стволов 15, 16 в направлении движения очистного забоя с последующим переходом их в полости разгрузки 14, образующиеся при отработке выемочного столба 5 подрабатываемого пласта 12 (фиг.8) в районе расположения рабочей части 11 скважины 1 и ее стволов 17, 18. В результате процесс извлечения газа из разгруженного угленосного массива продолжается с охватом еще большей толщи угленосного массива. При этом не происходит закрытие полостей разгрузки 8 при ведении очистных работ по разрабатываемому пласту 2 вследствие разгрузки угленосного массива, а в последние продолжает выделяться газ из разрушенного угленосного массива с последующим его отсосом из скважины 1. Причем концентрация извлеченного газа на порядок выше, чем в прототипе [3], а это значит, что фактор газовыделения не сдерживает возможность повысить добычу угля из очистных забоев.

По завершению очистных работ в выемочных столбах 4 и 5 разрабатываемого пласта 2 продолжается процесс газовыделения из подработанного и разгруженного угленосного массива, а скважина 1 продолжает отсасывать газ достаточно продолжительное время.

Одновременно с этим по мере отработки подработанного пласта 12 газ, выделяющийся из выработанного пространства 27 этого пласта за счет наличия вакуумной сети, также поступает в рабочие части 10 и 11 скважины 1 и их стволы 15, 16 и 17, 18 соответственно и далее эвакуируется из скважины 1 с помощью вакуум-насосов 19 (фиг.9, 10).

Причем в дальнейшем, после отработки угольных пластов 2 и 12 в свите, продолжается процесс отсоса газа из угленосного массива через направленную скважину 1.

Последние обстоятельства создают предпосылки возможности утилизации извлеченного газа как источника тепловой энергии.

Далее, в соответствии с планом горных работ по разрабатываемому пласту 2, до начала отработки его очередных выемочных столбов бурят следующую направленную скважину с преобразованием ее в многоствольную, повторяют комплекс мер по разгрузке угленосного массива по описанной выше технологии с одновременной разгрузкой и дегазацией вынимаемого участка шахтного поля.

При этом ранее пробуренная скважина 1 продолжает работать по отсосу газа из разгруженного угленосного массива до полного его исчезновения.

Дополнительно на фиг.1, 2, 3, 6, и 8 позициями 28 и 29 обозначены бремсберги, оконтуривающие выемочные столбы пласта 2, а позициями 30 и 31 обозначены бремсберги, оконтуривающие выемочные столбы пласта 12, что позволяет уяснить приведенные чертежи.

Технология реализации заявляемого способа рассмотрена на примере дегазации двух сближенных пластов в свите. При наличии в свите более двух угольных пластов их отработку и отсос газа из угленосного массива начинают с нижележащего угольного пласта в свите, являющегося защитным пластом, с продолжением отсоса газа из него при отработке вышележащих подработанных пластов.

Заявляемый способ может быть использован для дегазации свиты угольных пластов, имеющих различную степень опасности по выбросам угля и газа, тогда их отработку и отсос газа из угленосного массива начинают с пласта, имеющего наименьшую степень выбросоопасности и который принимают в качестве нижележащего