Газовод жидкостного ракетного двигателя с дожиганием

Иллюстрации

Показать всеИзобретение относится к области ракетной техники и, в частности, к газоводу жидкостных ракетных двигателей с дожиганием. Газовод жидкостного ракетного двигателя с дожиганием включает выходной коллектор турбины основного турбонасосного агрегата, изогнутый трубопровод, узел качания, при этом изогнутый трубопровод соединен с выходным коллектором, а узел качания - с камерой двигателя, причем узел качания снабжен двухстепенным карданом, кроме того, соединение узла качания с камерой двигателя и изогнутым трубопроводом выполнено в виде фланцевого соединения, в котором установлена металлическая прокладка, имеющая в сечении Т-образную форму и которая включает в себя силовое кольцо с двумя упругими рессорами, имеющими уплотнительные выступы горообразной формы, причем изогнутый трубопровод выполнен цельнометаллическим из жаропрочного никелевого сплава, а фланец изогнутого трубопровода выполнен в виде силового пояса с развитой торцовой поверхностью для крепления опор рамы двигателя. Рессоры уплотнительной прокладки выполнены коническими и имеют переменную по их длине толщину, при этом соотношение длины L к их средней толщине δ составляет L/δ ˜8-10, а угол α наклона конической поверхности рессор к оси фланцевого соединения составляет 1,5-2,5 градуса. Внешний диаметр упругих рессор, включая торообразные выступы, больше внутреннего диаметра уплотнительных поверхностей фланцевых соединений на 0,1-0,2 мм. Все детали газовода выполнены из жаропрочного никелевого сплава марки ЭК61. Благодаря использованию этого изобретения стала возможной надежная герметизация неподвижных соединений и магистралей, через которые транспортируется высокотемпературная окислительная среда высокого давления. Изобретение обеспечивает улучшение эксплуатационных характеристик за счет легкого отстыковывания газовода от камеры и изогнутого трубопровода. 6 з.п. ф-лы, 4 ил.

Реферат

Область техники

Данное изобретение относится к области ракетной техники и, в частности, к газоводу жидкостных ракетных двигателей с дожиганием.

Предшествующий уровень техники

В основу предлагаемого изобретения положен принцип блочного конструирования ЖРД, согласно которому предусмотрена замена и ремонт отдельных элементов двигателя при послеполетном техническом обслуживании.

Известен ЖРД (РД-253) с дожиганием, в котором окислительный генераторный газ после привода турбины поступает по газоводу в камеру сгорания, где дожигается с горючим, прошедшим тракт охлаждения. Газовод жестко и герметично соединен с выходным коллектором турбины и с входным патрубком форсуночной головки камеры (см. Баулин В.И., Володин В.А. и др., «Конструкция и проектирование ЖРД», М., Машиностроение, 1989 г., с.92). РД-253 является двигателем одноразового использования. Узел крепления этого ЖРД к ракете-носителю осуществляется с помощью шарнира, обеспечивающего управление вектором тяги в одной плоскости.

Известен ЖРД с дожиганием (SSME) многоразового использования, выполненный из отдельных взаимозаменяемых блоков. Такая конструкция облегчает замену отдельных элементов двигателя без его повторной настройки. В этом двигателе на газоводах с помощью сварных соединений закреплены два газогенератора, основные ТНА, смесительная головка и камера в целом. ТНА двигателя установлен на смесительной головке камеры под некоторым углом к продольной оси двигателя. Это облегчает доступ к узлам и агрегатам двигателя при послеполетном обслуживании. Крепление двигателя к ракете-носителю осуществляется с помощью карданного узла, обеспечивающего его качание для управления по тангажу, курсу и крену (см. Баулин В.И., Володин В.А. и др., «Конструкция и проектирование ЖРД», М., Машиностроение, 1989 г. с.350-352).

Крепление двигателей РД-253 и SSME к ракете-носителю посредством карданных узлов качания вызывает значительное возрастание в них момента трения при действии осевых нагрузок из-за большого коэффициента трения скольжения торцевых контактирующих поверхностей. Кроме того, при качании двигателя возникает значительный момент дебаланса из-за установки узла качания выше центра масс двигателя, неравномерность нагрузки на тела качания, приводящая как к преждевременному износу центральных участков поверхностей узла качания, так и к увеличению массы всего узла.

Такая конструкция не позволяет заменять узел качания в процессе послеполетного обслуживания.

Известен двухкамерный ЖРД (патент РФ №2158838, МПК F02K 9/42, 10.11.2000 г.) Основным силовым элементом двигателя являются рама и газоводы. Каждый газовод двигателя имеет изогнутый трубопровод, который посредством сварки соединен с выходным коллектором турбины основного турбонасосного агрегата. Другой конец этого трубопровода приварен к силовому кольцу сильфонного узла качания. Соединение сильфонного узла качания с камерой двигателя выполнено фланцевым. Это техническое решение принимаем за прототип предлагаемого изобретения.

В прототипе фланцевое соединение между камерой и сильфонным узлом качания содержит массивные фланцы и двухбарьерную металлическую прокладку с рессорами осевого обжатия. Такое соединение имеет значительные диаметральные и осевые размеры, что увеличивает массовые характеристики двигателя.

Кроме того, в прототипе изогнутый трубопровод выполнен двухстенным с каналами регенеративного охлаждения. Это усложняет и удорожает изготовление изогнутого патрубка.

Раскрытие изобретения

Задачей настоящего изобретения является создание газовода, имеющего в своем составе узел качания, который можно легко отстыковывать от камеры и изогнутого трубопровода.

Поставленная задача решена за счет того, что в газоводе жидкостного ракетного двигателя с дожиганием, включающем в себя выходной коллектор турбины основного турбонасосного агрегата, изогнутый трубопровод и узел качания, при этом изогнутый трубопровод соединен с выходным коллектором турбины, а узел качания - с камерой двигателя, причем соединения узла качания с камерой двигателя и изогнутым трубопроводом выполнены в виде фланцевых соединений, в которых установлена металлическая прокладка, имеющая в сечении Т-образную форму и которая включает в себя силовое кольцо с двумя упругими рессорами, имеющими уплотнительные выступы торообразной формы, причем изогнутый трубопровод выполнен цельнометаллическим из жаропрочного никелевого сплава, а фланец изогнутого трубопровода выполнен в виде силового пояса с развитой торцевой поверхностью для крепления опор рамы двигателя. Другими отличиями предлагаемого изобретения являются:

- рессоры уплотнительной прокладки выполнены коническими и имеют переменную по их длине толщину, при этом соотношение длины L к их средней толщине δ составляет L/δ ˜8-10, при этом угол α наклона конической поверхности рессор к оси фланцевого соединения составляет 1,5-2,5 градуса;

- внешний диаметр упругих рессор, включая торообразные выступы, больше внутреннего диаметра уплотнительных поверхностей фланцевых соединений на 0,1-0,2 мм;

- в качестве узла качания применен сильфонный узел качания;

- в качестве узла качания использовано сферическое подвижное уплотнительное соединение;

- изогнутый трубопровод выполнен из жаропрочного никелевого сплава марки ЭК61;

- фланцы, обеспечивающие соединение узла качания с камерой и изогнутым трубопроводом, и металлическая прокладка в этих соединениях выполнены из жаропрочного никелевого сплава марки ЭК61.

Технический результат от использования предлагаемого изобретения состоит в том, что при послеполетном техническом обслуживании двигателя можно производить осмотр и ремонт узла качания и его замену.

Краткое описание чертежей

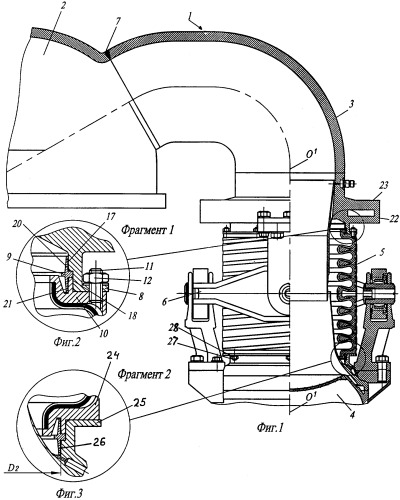

На фиг.1 изображен газовод в разрезе; на фиг.2 и 3 представлены фрагменты увеличенного сечения фланцевых соединений узла качания с изогнутым трубопроводом (фрагмент I) и камерой двигателя (фрагмент 2); на фиг.4 представлено увеличенное сечение металлической прокладки.

Пример реализации изобретения

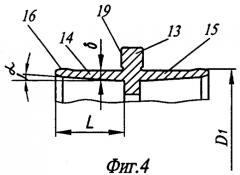

Газовод 1 (фиг.1) включает в себя выходной коллектор 2 турбины основного турбонасосного агрегата и изогнутый трубопровод 3. Между камерой 4 двигателя и изогнутым трубопроводом 3 установлен сильфонный узел качания 5. Узел качания 5 снабжен двухстепенным карданом 6, что позволяет отклонять камеру двигателя в пределах углового конуса с углом полураствора 8°, управляя вектором тяги двигателя по каналам «тангажа» и «рыскания». Соединение изогнутого трубопровода 3 с коллектором турбины 2 основного турбонасосного агрегата осуществлено с помощью сварного шва 7. Соединение (фиг.2, фрагмент 1) сильфонного узла качания с изогнутым трубопроводом состоит из фланца 8, металлической прокладки 9, имеющей в сечении Т-образную форму, и фланца 10. Фланцы 8 и 10 соединены между собой с помощью шпилек 11 и гаек 12. Металлическая прокладка 9 (фиг.4) включает в себя силовое кольцо 13 и две упругие рессоры 14 и 15 с уплотнительными выступами 16 торообразной формы. Рессоры 14 и 15 выполнены коническими и имеют переменную по их длине толщину. Соотношение длины L рессор к их средней толщине δ составляет L/δ ˜8-10. Угол α наклона конической поверхности рессор к оси О1-О1 фланцевого соединения составляет 1,5-2,5 градуса. Такое выполнение рессор позволяет улучшить их гибкие свойства.

На фланце 8 (фиг.2) выполнена уплотнительная поверхность 17 цилиндрической формы и кольцевая проточка 18 под силовое кольцо 13 металлической прокладки 9. Торец 19 силового кольца 13 контактирует с торцевой поверхностью 20 кольцевой проточки 18. Фланец 10 имеет уплотнительную поверхность 21 цилиндрической формы, которая соосна с цилиндрической уплотнительной поверхностью 17 фланца 8.

Внешний диаметр D1 (фиг.4) упругих рессор 14 и 15, включая торообразные выступы 16 больше внутреннего диаметра D2 (фиг.3) уплотнительной цилиндрической поверхности 17 на величину ˜0,1-0,2 мм. Это позволяет при установке металлической прокладки 9 во фланцевое соединение 8 создать предварительное контактное давление на торовые уплотнительные выступы 16 указанных рессор.

Фланец 8 изогнутого трубопровода 3 выполнен в виде силового пояса 22 с развитой торцевой поверхностью 23 для крепления к ней опор рамы двигателя (не показано).

Фланцевое соединение (фиг.3, фрагмент 2) состоит из фланцев 24, 25 и металлической прокладки 26. Фланцы 24 и 25 соединены шпильками 27 и гайками 28. Конструкция металлической прокладки 26 данного фланцевого соединения ничем не отличается от металлической прокладки 9, приведенной на фиг.4.

Фланцы 8, 10, 24 и 25, а также металлические прокладки 9 и 26 изготовлены из жаропрочного никелевого сплава сплава марки ЭК61.

Следует заметить, что в качестве узла качания можно использовать сферическое подвижное уплотнительное соединение.

Для обеспечения работоспособности при больших давлениях (до 25 МПа) и высоких температурах (до 600°С) при наличии кислородосодержащей среды изогнутый трубопровод выполнен цельнометаллическим из жаропрочного никелевого сплава марки ЭК-61. Это позволяет упростить конструкцию газовода и снизить его себестоимость.

Работа устройства

Сначала на фланец 8 устанавливается металлическая прокладка 9. При этом силовое кольцо 13 перемещается по цилиндрической поверхности 17 до тех пор, пока его торец 19 не упрется в торец 20 кольцевой проточки 18. При этом за счет того, что внешний диаметр D1 упругой рессоры 14 больше внутреннего диаметра D2 уплотнительной поверхности 17 происходит повышение контактного давления на уплотнительном торообразном выступе 16 упругой рессоры 14. Затем на упругую рессору 15 устанавливается фланец 10. При этом фланец 10 также будет перемещаться вдоль оси фланцевого соединения до тех пор, пока торцевая поверхность фланца 10 не упрется в другой торец силового кольца 13. После этого производится затяжка устройства шпильками 11 и гайками 12.

Таким образом, при сборке указанного фланцевого соединения происходит радиальное обжатие упругих рессор 14 и 15.

Сборка фланцевого соединения, изображенного на фрагменте 2, ничем не отличается от сборки фланцевого соединения, изображенного на фрагменте 1.

При подаче давления уплотняемой среды контактное давление на уплотнительных торовых выступах 16 упругих рессор 14 и 15 увеличивается. Поддержание требуемой величины контактного давления на уплотнительных поверхностях во время работы устройства обеспечивается за счет радиального поджатия упругих рессор от действия внутреннего давления среды, причем, чем длиннее рессора, тем выше самоуплотняющий эффект, т.е. выше герметизирующая способность.

Таким образом, благодаря использованию в описанной выше конструкции металлической прокладки с упругими рессорами радиального обжатия стало возможным уменьшить диаметральные размеры фланцев, что позволило снизить массу газовода. Кроме того, разъемное соединение узла качания с камерой двигателя и изогнутым трубопроводом позволяет заменять узел качания в процессе послеполетного обслуживания.

Промышленное применение

Изобретение предназначено для герметизации неподвижных соединений и магистралей, через которые транспортируется высокотемпературная окислительная среда высокого давления. Это устройство целесообразнее использовать при конструировании газоводов жидкостных ракетных двигателей с дожиганием.

1. Газовод жидкостного ракетного двигателя с дожиганием, включающий выходной коллектор турбины основного турбонасосного агрегата, изогнутый трубопровод и узел качания с двухстепенным карданом, при этом изогнутый трубопровод соединен с выходным коллектором турбины, а узел качания - с камерой двигателя, отличающийся тем, что соединения узла качания с камерой двигателя и изогнутым трубопроводом выполнены в виде фланцевых соединений, в которых установлена металлическая прокладка, имеющая в сечении Т-образную форму и которая включает в себя силовое кольцо с двумя упругими рессорами, имеющими уплотнительные выступы горообразной формы, причем изогнутый трубопровод выполнен цельнометаллическим из жаропрочного никелевого сплава, а фланец изогнутого трубопровода выполнен в виде силового пояса с развитой торцевой поверхностью для крепления опор рамы двигателя.

2. Газовод по п.1, отличающийся тем, что рессоры уплотнительной прокладки выполнены коническими и имеют переменную по их длине толщину, при этом соотношение длины L к их средней толщине δ составляет L/δ ˜8-10, при этом угол α наклона конической поверхности рессор к оси фланцевого соединения составляет 1,5-2,5°.

3. Газовод по п.1, отличающийся тем, что внешний диаметр упругих рессор, включая горообразные выступы, больше внутреннего диаметра уплотнительных поверхностей фланцевых соединений на 0,1-0,2 мм.

4. Газовод по п.1, отличающийся тем, что в качестве узла качания применен сильфонный узел качания.

5. Газовод по п.1, отличающийся тем, что в качестве узла качания использовано сферическое подвижное уплотнительное соединение.

6. Газовод по п.1, отличающийся тем, что изогнутый трубопровод выполнен из жаропрочного никелевого сплава марки ЭК61.

7. Газовод по п.1, отличающийся тем, что фланцы, обеспечивающие соединение узла качания с камерой и изогнутым трубопроводом, и металлическая прокладка в этих соединениях выполнены из жаропрочного никелевого сплава марки ЭК61.