Способ определения расхода компонентов двухфазного потока и система для его осуществления

Иллюстрации

Показать всеС помощью первого электроакустического преобразователя формируют в стенке вертикально расположенного измерительного участка трубопровода цуг изгибной волны (антисимметричной волны Лэмба), параметры которого выбраны так, что его энергия переизлучается в поток в виде ультразвуковой волны. С помощью того же и второго электроакустического преобразователя принимают сигнал, рассеянный неоднородностями потока и прошедший через него, соответственно. Вычисляют текущее допплеровское смещение частоты (ДСЧ) рассеянного сигнала. По виду гистограмм ДСЧ определяют режим течения, и при наличии «пузырькового» режима используют ДСЧ для расчета расхода жидкой фазы по приводимой формуле. Долю газа и воды определяют по характеристикам сигнала, принятого вторым преобразователем. При наличии «снарядного» режима расходы газа и жидкости рассчитывают с использованием вычисленной корреляционным методом скорости движения газовых полостей. Содержание воды в жидкой фазе определяют по характеристикам прошедшего через жидкие перемычки сигнала. Для излучения и приема используются выполненные в виде многоэлементных фазированных решеток накладные преобразователи, представляющие собой наборы пьезоэлектрических элементов. Электроакустические преобразователи и датчики температуры и давления среды в измерительном участке через дифференциальные усилители подключены к микропроцессору электронного блока. Изобретения повышают точность определения расхода компонентов потока в широком диапазоне режимов и отношений расходов газовой и жидкой фаз. 2 н. и 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к измерительной технике и может быть использовано в информационно-измерительных системах для определения расхода компонентов двухфазного потока, в частности в нефте- и газодобыче на отдельных скважинах или коллекторных узлах для определения дебита текучей среды, содержащей нефть (газокондесат), воду и газ без их предварительной механической сепарации. Изобретение также можно использовать в химической и пищевой промышленности и коммунальном хозяйстве для измерения расхода двухфазных потоков.

Известны способы измерения покомпонентного расхода газожидкостной смеси без ее предварительной механической сепарации и системы для их осуществления, основанные на применении смещенных вдоль потока датчиков различных физических величин - давления, температуры, скорости звука и т.д. [патент США № 6601458, 73/861.04, G01F 1/74, 05.08.2003], [международная заявка № WO 2003/073047, G01F 1/66, 04.09.2003]. Для расчета скоростей фаз используется корреляционный метод измерения скорости движения неоднородностей, характерных для двухфазных потоков. Окончательный расчет расхода компонентов многофазной среды производится на основании закономерностей движения газожидкостной смеси.

Разновидностью таких систем являются системы с несколькими, как минимум, двумя сдвинутыми вдоль измерительной секции кольцами, составленными из ультразвуковых датчиков, датчиков электропроводности и/или емкости [патенты РФ № 2183012 С2, G01F 1/74, 27.05.2002 и № 2243510 С2, G01F 1/74, 27.12.2004]. Сигналы датчиков используют для измерения скорости потока корреляционным методом и для определения положения границ фаз при «снарядных» режимах течения. Это позволяет определить долю сечения, занятую той или иной фазой, и учесть этот фактор при последующих расчетах расхода компонентов многофазной среды.

В подавляющем большинстве случаев физические принципы работы датчиков требуют их контакта с потоком исследуемой среды. Например, в патенте США № 5287752, 73/861.04, 22.02.1994 описана многоэлементная матрица контактных датчиков комплексного импеданса, размещаемая на двух погруженных в поток диэлектрических пластинах.

В патентах РФ № 2138023 C1, G01F 1/74, G01F 1/708, G01F 1/66, 20.09.1999 и № 2126143 C1, G01F 1/74, G01F 1/66, 10.02.1999 описаны способы и устройства для измерения расхода компонентов многофазной среды, основанные на анализе времени распространения и существования ультразвуковых сигналов, прошедших через поток.

В международной заявке № WO 2001/067050 А1, G01F 1/66, 13.09.2001 описана система измерения покомпонентного расхода газожидкостной среды, основанная на использовании большого числа миниатюрных ультразвуковых датчиков, смонтированных на поперечных траверсах, введенных в поток через сальниковые уплотнения.

Зачастую в поток вводят сужения сложного профиля, а измерительное оборудование по объему и сложности не уступает хорошей метрологической лаборатории [патент России № 2164340 С2, G01F 1/74, 20.03.2001].

К достоинствам таких систем определения расхода компонентов многофазной среды следует отнести возможность детальной диагностики режима течения и хорошо обоснованные алгоритмы расчетов. Общим недостатком упомянутых систем является низкая надежность, сложность в эксплуатации, повышенное гидравлическое сопротивление измерительного участка трубопровода.

От этих недостатков отчасти свободны ультразвуковые системы, основанные на измерении времени распространения зондирующих импульсов по потоку и против потока. Для повышения точности и измерения дополнительных характеристик среды в трубопроводе (температуры, плотности и т.д.) такие устройства строятся с использованием нескольких трасс распространения звука [патент США № 6732595, 73/861.27, G01F 1/66, 11.05.2004]. При этом для исключения контакта ультразвуковых преобразователей со средой часто используются накладные датчики [международная заявка № WO 2002/039804, G01F 1/66, 23.05.2002].

Однако различные модификации ультразвуковых расходомеров как с контактными, так и с накладными датчиками, основанные на измерении времени распространения импульсов по потоку и против потока, в течениях с микропузырьками имеют большую погрешность. Поэтому в современных системах, выпускаемых промышленностью, время-импульсная схема часто дополняется допплеровским каналом измерения скорости (расходомеры фирмы «Flexim»). Это дает возможность измерять с их помощью расход чистой жидкости и многофазной и/или многокомпонентной звукопроводящей среды, содержащей взвесь, пузырьки газа, капельки эмульсии. Однако даже в таких системах при большом количестве газовых пузырьков из-за роста затухания звук перестает проникать в поток и измерения, например, с помощью раздельно-совмещенных допплеровских датчиков с непрерывным излучением, становятся невозможными. При относительных расходах газа, превышающих единицу, формируется т.н. «пробочный» или «снарядный» режим течения. При этом по трубе движутся чередующиеся газовые полости и жидкостные перемычки, перекрывающие почти все ее сечение. Очевидно, что расходомеры, в которых сигнал должен пройти через поток, при этом вообще теряют работоспособность.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ определения расхода компонентов двухфазного потока, реализованный в системе, описанной в патенте США № 6293156 В1, 73/861.26, G01F 1/66, 25.09.2001, а также в международной заявке № WO 2000/043736, G01F 1/66, 27.07.2000. С помощью накладного излучателя, представляющего собой, например, преломляющий клин с прикрепленном к нему пьезопреобразователем, возбуждают в стенке измерительного участка трубопровода непрерывную акустическую волну, которая многократно переотражается от ее поверхностей и при каждом отражении частично излучается в поток. В результате в жидкости одновременно формируется много путей распространения звука, пересекающих поток почти под прямым углом к его оси. Сигнал принимают, как минимум, двумя акустическими приемниками, установленными в теневых зонах излучателя. Таким путем частично подавляется «квазикогерентный» сигнал, возникающий за счет прямого прохождения звука через жидкость и стенку трубопровода. Дополнительное ослабление прямого сигнала достигается за счет нанесения звукопоглощающего покрытия на стенку трубопровода между излучателем и приемниками. Сигнал на приемниках возникает, если в потоке появляются неоднородности или рассеиватели. Сравнивая сигналы с первого и второго приемников, с помощью коррелятора определяют скорость потока.

Эта система имеет следующие недостатки. Во-первых, применение непрерывного излучения усложняет систему, т.к. требуются конструктивные меры для подавления прямого сигнала. Даже если путем расположения приемников в теневых зонах прямой сигнал будет хорошо подавлен для чистой жидкости, то в жидкости с пузырьками газа положение теневых зон может измениться. Это произойдет потому, что в жидкости с пузырьками изменится эквивалентная скорость звука, а, значит, и угол распространения звука в потоке. Поэтому диапазон концентраций пузырьков, при котором система работоспособна, ограничен сверху. Во-вторых, преломляющий клин снижает эффективность передачи энергии в поток, т.к. ультразвук частично отражается на границах «клин - стенка трубопровода» и «стенка трубопровода - жидкость». Это ограничивает диапазон работоспособности системы при малых концентрациях пузырьков. В-третьих, данная система не может быть использована по назначению при расходе газовой фазы, сравнимом или превышающем расход жидкой среды. В этом случае в потоке квазипериодически возникают газовые полости, перекрывающие сечение трубопровода и прерывающие сигнал.

Задачей, на решение которой направлены заявляемые изобретения, является разработка способа определения расхода компонентов двухфазного потока и устройства для его реализации, которые обеспечивали бы повышенную точность при различных режимах двухфазного потока в широким диапазоне отношений расходов газовой и жидкой фаз.

Для достижения поставленной задачи и других преимуществ предложен способ определения расхода компонентов многофазной среды, включающий:

возбуждение в стенке измерительного участка трубопровода ультразвуковых волн с помощью расположенного на его внешней поверхности первого электроакустического преобразователя; и

прием с помощью второго диаметрально расположенного на внешней поверхности трубопровода со смещением вдоль его оси электроакустического преобразователя ультразвуковых волн, прошедших через исследуемую среду, в котором, согласно изобретению:

поток направляют снизу вверх через вертикально расположенный измерительный участок трубопровода;

с помощью первого электроакустического преобразователя циклически с периодом Т формируют в стенке трубопровода цуг изгибной волны, угол ввода в стенку и частоту которой выбирают из условия переизлучения изгибной волны в исследуемую среду под острым или тупым углом к направлению потока исследуемой среды;

дополнительно принимают с помощью первого электроакустического преобразователя ультразвуковые волны, рассеянные назад неоднородностями потока;

в каждом цикле зондирования стробируют сигнал, принятый первым электроакустическим преобразователем, как минимум, в двух стробах с двумя различными задержками t1 и t2, причем t1<t2<T;

с помощью скользящего спектрального анализа последовательностей отсчетов сигнала из этих стробов определяют текущее допплеровское смещение частоты (ДСЧ) Δf;

по виду гистограмм ДСЧ определяют режим течения;

при наличии «пузырькового» режима используют ДСЧ для непосредственного определения расхода жидкой фазы Qf по формуле:

где: k - калибровочный коэффициент порядка 1, зависящий от распределения скорости потока по сечению трубопровода и определяемый в лабораторных условиях;

S - площадь сечения трубопровода;

Cf - скорость изгибной волны в стенке трубопровода;

f0 - рабочая частота;

долю газа и воды определяют по характеристикам (задержке и интенсивности) сигнала, принятого вторым электроакустическим преобразователем, которые определяют по реализациям сигнала, полученным не менее чем из трех стробов;

при наличии «снарядного» режима используют реализации допплеровского смещения частоты из двух различных стробов сигнала, принятого первым электроакустическим преобразователем, для определения корреляционным методом скорости U движения газовых полостей по формуле:

где: Δt - сдвиг максимума корреляционной функции временных реализации ДСЧ, полученных из стробов, сдвинутых друг относительно друга на время Δtd=t2-t1;

определяют отношение длительностей участков реализации ДСЧ с различными знаками по формуле:

после чего определяют расходы газа Qg и жидкости Qf, решая систему уравнений (2) и (3); а

содержание воды в жидкой фазе W определяют по характеристикам сигнала, принятого вторым электроакустическим преобразователем; при этом функции расходов жидкой и газовой фаз F1(Qg,Qf) и F2(Qg,Qf), а также зависимости характеристик сигнала, прошедшего через поток и принятого вторым преобразователем, от содержания воды в жидкой фазе W и содержания газа Qg определяют путем предварительных калибровок на стенде с учетом гидродинамики двухфазного трехкомпонентного потока.

Кроме того, текущие значения расхода газа Qg, жидкости Qf и содержание воды в жидкой фазе W подвергают усреднению и вводят поправки на температуру и давление исследуемой среды, которые определяют путем предварительных калибровок на стенде с учетом гидродинамики двухфазного трехкомпонентного потока.

Применительно к устройству, реализующему заявленный способ, поставленная техническая задача достигается тем, что в системе для определения расхода компонентов двухфазного потока, содержащей:

измерительный участок трубопровода с установленными на его внешней поверхности двумя диаметрально расположенными и смещенными вдоль оси трубопровода электроакустическими преобразователями; и

электронный блок возбуждения ультразвуковых волн в трубопроводе, усиления принятых сигналов и обработки информации, согласно изобретению:

измерительный участок трубопровода выполнен вертикальным, с двумя лысками на его внешней поверхности, с подачей потока снизу вверх;

электроакустические преобразователи установлены на указанных лысках и представляют собой наборы пьезоэлектрических элементов в виде узких пластин, ориентированных перпендикулярно оси трубопровода, с числом элементов, кратным четырем;

пьезоэлектрические элементы расположены на лыске с шагом Δпэ=1/4Cf/f0, где Cf - скорость изгибной волны в стенке трубопровода, f0 - рабочая частота;

контактные электроды пьезоэлектрических элементов параллельны лыске и с одной стороны соединены между собой и подключены к общему проводу указанного электронного блока, а с другой стороны соединены в четыре группы с шагом в четыре электрода так, что каждый электроакустический преобразователь помимо общего провода имеет четыре контакта;

указанный электронный блок содержит четыре дифференциальных усилителя, многоканальный аналого-цифровой преобразователь, микропроцессор, цифроаналоговый преобразователь, два усилителя, один из которых выполнен инвертирующим, и две пары встречно-параллельных диодов, при этом:

группа нечетных контактов первого электроакустического преобразователя соединена с дифференциальными входами первого усилителя;

группа четных контактов первого электроакустического преобразователя соединена с дифференциальными входами второго усилителя;

группа нечетных контактов второго электроакустического преобразователя соединена с дифференциальными входами третьего усилителя;

группа четных контактов второго электроакустического преобразователя соединена с дифференциальными входами четвертого усилителя;

выходы дифференциальных усилителей через многоканальный аналого-цифровой преобразователь подключены к микропроцессору; а

микропроцессор подключен к цифроаналоговому преобразователю, выход которого через параллельно соединенные усилители, один из которых выполнен инвертирующим, и встречно-параллельные диоды подключены к группе нечетных контактов первого электроакустического преобразователя.

Система может быть снабжена датчиками температуры и давления исследуемой среды в измерительном участке трубопровода, подключенными к микропроцессору.

В основу предлагаемого способа положено извлечение максимальной информации о параметрах двухфазного потока из ультразвукового сигнала, прошедшего через поток и рассеянного назад переносимыми им неоднородностями. Это достигается, во-первых, за счет ввода ультразвукового сигнала в поток с использованием трансформации изгибной волны (точнее - антисимметричной волны Лэмба), возбуждаемой в стенке трубопровода с помощью ультразвукового преобразователя, установленного с его внешней стороны, в волну, распространяющуюся под острым (или тупым) углом к направлению потока (см. фиг.1). Этот принцип опирается на известные закономерности излучения волн, распространяющихся по колеблющейся пластине, контактирующей с жидкостью (см., например, Муякшин С.И., Односевцев В.А., Орлов И.Я. О возможности использования изгибных волн при создании акустических преобразователей для систем неразрушающего контроля. Изв. вузов. Радиофизика, 2000, т.XLIII, № 12, с.1100-1108).

В отличие от прототипа, параметры формируемой электроакустическим преобразователем изгибной волны подбираются так, чтобы свести к минимуму (исключить) возникновение теневых зон. Эксперимент показывает, что изгибная волна распространяется по стенке трубопровода на расстояние, в несколько раз превышающее размер (длину) электроакустического преобразователя, и частично переизлучается в жидкость. Во-вторых, в отличие от прототипа, предлагается применить импульсное излучение. Это дает возможность использовать временное стробирование для измерения параметров потока (например, скорости) в различных сечениях трубопровода. Полученные из смещенных вдоль потока сечений временные реализации используются для корреляционных измерений. При этом импульсные объемы играют роль смещенных вдоль потока «виртуальных датчиков», необходимых для корреляционных измерений.

Если концентрация мелких пузырьков в потоке невелика, т.е. отношение расхода газа к расходу жидкости мало Qg/Qf=q<<1, ультразвук затухает незначительно (жидкость звукопрозрачна). Тогда при импульсном зондировании в жидкости формируется озвученный объем, показанный на фиг.1. Используя известный когерентно-импульсный метод обработки эхо-сигналов (см., например, Р.Довиак, Д.Зрнич. Допплеровские радиолокаторы и метеорологические наблюдения // Л., Гидрометеоиздат, 1988), измеряют текущий допплеровский сдвиг частоты (ДСЧ) Δf в нескольких стробах дальности (импульсных объемах). Положение R импульсного объема определяется по задержке соответствующего временного строба td с помощью соотношения R=Cf·td/2 (см. фиг.1). ДСЧ пересчитывают в расход жидкой фазы Qf по формуле (1).

Для повышения точности используется усреднение результатов из нескольких стробов дальности. Для определения полного количества жидкости, протекшего по трубопроводу за определенное время, полученная средняя величина должна быть проинтегрирована по времени.

Если расход газа соизмерим или превышает расход жидкости, т.е.

Qg/Qf=q>q0≈1,

где: q0 - пороговая величина порядка 1, формируется т.н. «снарядный» режим течения. При этом по трубопроводу движутся чередующиеся газовые полости (или кластеры крупных пузырей, близких по диаметру к поперечнику трубопровода) и жидкостные перемычки, перекрывающие все сечение трубопровода (см. фиг.2). Если измерительный участок трубопровода расположен вертикально, во время прохождения газовых полостей по стенке трубопровода стекает тонкая пленка жидкости. Жидкостные перемычки частично заполнены пузырьками. Поэтому рассеяние ультразвука происходит только в пленке или в тонком пристеночном слое жидкости. При прохождении по трубопроводу газовой полости ДСЧ меняет знак на противоположный тому, который соответствует среднему направлению движения потока (вверх). В результате формируется квазипериодический процесс, показанный на фиг.2. На этом же чертеже изображено вертикальное поперечное сечение потока. Подразумевается, что профиль скорости пристеночного течения движется вместе с потоком. Понятно, что в фиксированном озвученном объеме, соответствующем стробу с временной задержкой td (он находится у стенки трубопровода на расстоянии R=Cf·td/2 от первого электроакустического преобразователя) регистрируется временная развертка этого процесса. Пространственный и временной масштабы связаны, очевидно, скоростью U движения границ раздела фаз (неоднородностей потока): r=U·t. Эксперимент показывает, что при постоянном сечении трубопровода структура потока остается практически неизменной на протяжении, как минимум, первых десятков сантиметров. Иными словами, чередующиеся газовые полости и жидкостные перемычки движутся «как целое». Это дает возможность использовать для измерения скорости U корреляционный метод. При этом скорость U определяется по формуле (2).

В линейном приближении:

где: S0, S1 и U0 - константы с размерностью площади и скорости.

Среднее отношение длительностей отрицательной и положительной ДСЧ (см. фиг.2) может быть также выражено в виде функции расходов газа и жидкости (3).

Эксперимент показывает, что в первом приближении это отношение зависит только от отношения расходов газа и жидкости, причем функция (3) близка к линейной:

Функции расходов газа и жидкости F1(Qg,Qf) и F2(Qg,Qf) определяются путем калибровки на проливном стенде во всем диапазоне режимов работы системы.

Решая систему приведенных выше уравнений (2) и (3), можно найти расходы газовой и жидкой фаз по отдельности. Важно подчеркнуть, что эмпирические функции F1 и F2 являются независимыми. Это позволяет проводить вычисления расходов с высокой точностью.

Для разделения режимов течения используется гистограмма последовательности ДСЧ. Признаком перехода «пузырькового» режима в «снарядный» является появление асимметрии гистограммы в сторону отрицательных значений - появление затянутого «хвоста», а при больших отношениях Qg/Qf - бимодальности. Пороговое значение эксцесса, с помощью которого обычно характеризуют асимметрию плотности вероятности, устанавливается эмпирически.

Таким образом, описанным выше способом с помощью только одного приемо-передающего электроакустического преобразователя можно определить, как минимум, Qf при Qg/Qf<q0<<1 и Qg, Qf по отдельности при Qg/Qf>q0.

В описанном выше виде предлагаемый способ может быть применен для измерения расхода любых двухфазных газожидкостных смесей при «пузырьковых» и «снарядных» режимах течения.

Возможности этого способа можно расширить в область измерения относительного содержания компонент в жидкой фазе в случае, когда она состоит из несмешивающихся компонент, способных образовывать эмульсию. Примером может служить смесь воды и жидкого углеводорода (нефти или газоконденсата).

При невысоких расходах газа, когда выполняется соотношение

Qg/Qf=q<<1,

скорость звука и его поглощение в двухфазном трехкомпонентном потоке связаны с содержанием воды в жидкой фазе W и содержанием газа Qg. Скорость звука может быть измерена по времени распространения прямого сигнала через поток, а поглощение - по его ослаблению. Такие измерения могут быть осуществлены с помощью второго накладного электроакустического преобразователя, который работает как приемник. Он должен быть помещен на диаметрально противоположной стороне трубопровода на пути распространения ультразвука, прошедшего через поток (см. фиг.1). Соответствующие количественные закономерности (калибровки) устанавливаются путем лабораторных измерений для конкретных пар жидкостей. Таким образом, по скорости звука и затуханию, измеряемых с помощью дополнительного (второго) электроакустического преобразователя, можно независимо определить содержание воды W и газа Qg при Qg/Qf<q0.

При больших расходах газа, когда Qg/Qf>q0, аналогичные измерения можно проводить во время движения между датчиками жидкостных перемычек («пробок»), когда ультразвук, хотя бы и с ослаблением, проходит через них.

Для повышения точности измерений в расчеты вводятся поправки на температуру и давление исследуемой среды. Эти параметры измеряются дополнительными датчиками, установленными на измерительном участке трубопровода.

Система для практической реализации рассмотренного выше способа отличается от прототипа тем, что установленные на внешней поверхности трубопровода электроакустические преобразователи представляют собой наборы, как минимум, из четырех узких пьезоэлектрических пластин, ориентированных поперек оси трубопровода и соединенных между собой и с электронным блоком определенным образом. Для улучшения акустического контакта со стенкой трубопровода, электроакустические преобразователи установлены на лыски, выполненные на противоположных сторонах измерительного участка трубопровода. Пьезоэлектрические пластины расположены с шагом Δпэ=1/4λf, где λf=Cf/f0 - длина изгибной волны в стенке трубопровода, соответствующая рабочей частоте системы f0. Контактные электроды пластин параллельны лыске и с одной стороны все соединены между собой, а с другой соединены в четыре группы через четыре электрода. Таким образом, каждый электроакустический преобразователь имеет четыре контакта и общий провод.

Для возбуждения в стенке трубопровода изгибной волны на нечетные контакты электроакустического преобразователя с соответствующих выходов электронного блока через встречно-параллельные диоды в противофазе подаются радиоимпульсы с частотой заполнения f0. Выбор расстояния между пьезоэлементами, равным 1/4 λf, обеспечивает пространственный синхронизм изгибной волны и силового воздействия на стенку трубопровода. Таким образом, обеспечивается высокая эффективность преобразования и селекция нужного типа волны. Описанная схема включения излучающих элементов обеспечивает одновременное формирование в жидкости двух симметричных ультразвуковых лучей, направленных под углами α=±arcsin(Cs/Cf) (здесь Cs - скорость звука в жидкости) по отношению к нормали к стенке трубопровода. Наличие двух лучей, направленных в противоположные стороны, позволяет вдвое увеличить расстояние между импульсными объемами, из которых поступают последовательности ДСЧ для корреляцинных измерений. При этом вдвое возрастает сдвиг максимума корреляцонной функции, что дает возможность увеличить точность измерений, особенно - на нижней границе диапазона измеряемых скоростей потока. Также вдвое возрастает число стробов, из которых поступают последовательности ДСЧ, что позволяет повысить точность в одном цикле измерений за счет усреднения по большему числу значений. Это также дает возможность расположить второй электроакустический преобразователь как выше, так и ниже по потоку, как это показано на фиг.5.

Рассеянные на неоднородностях потока акустические эхо-сигналы, пройдя в обратном направлении тот же путь, что и зондирующий импульс, превращаются электроакустическим преобразователем в электрические сигналы. Для их предварительной аналоговой обработки (вычитания) используется пара дифференциальных усилителей. На входы первого дифференциального усилителя подаются сигналы с нечетных контактов преобразователя, на входы второго - с четных контактов. С дифференциальных усилителей сигналы поступают на АЦП, подключенный к микропроцессору. В микропроцессоре осуществляется совместная обработка сигналов со всех элементов преобразователя, которая обеспечивает формирование раздельных приемных лучей. Далее микропроцессор осуществляет стробирование эхо-сигналов и все вычисления, необходимые для реализации описанного выше способа определения расхода, и передает результаты в информационно-измерительную систему верхнего уровня. Таким образом, первый электроакустический преобразователь работает как на передачу, так и на прием. Второй электроакустический преобразователь имеет аналогичную конструкцию и подключен к АЦП через вторую пару дифференциальных усилителей по такой же схеме, что и первый электроакустический преобразователь. Сигнал возбуждения на него не подается, поэтому он работает только на прием. Второй преобразователь смещен по потоку так, чтобы на него попадал прямой зондирующий сигнал, прошедший через поток. По задержке этого сигнала и его уровню рассчитываются содержание газа Qg и обводненность (содержание воды в жидкой фазе W).

Само собой разумеется, что указанные электроакустические преобразователи помимо набора пьезопластин содержат необходимые для их фиксации конструктивные элементы: акустически мягкую или демпфирующую подложку, коммутационную плату, корпус с разъемом и деталями фиксации на трубопроводе, залитый герметизирующим компаундом. Акустический контакт со стенкой обеспечивается прижимом электроакустического преобразователя через тонкий слой жидкости или геля. Упомянутые элементы и детали могут иметь различные модификации и исполнения.

Для повышения точности измерения в систему могут быть введены датчики давления и температуры исследуемой среды любой подходящей конструкции. Они должны быть установлены на измерительном участке трубопровода так, чтобы исполнять свои функции и не оказывать влияния на акустическое поле электроакустических преобразователей и гидродинамику потока на участке измерения. Сигналы с этих датчиков подаются на микропроцессор через АЦП или непосредственно, если они имеют цифровые выходы.

Изобретение поясняется чертежами.

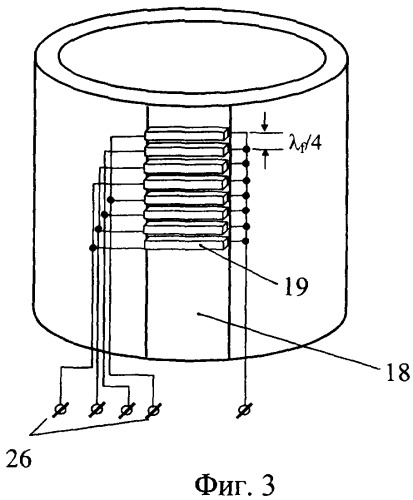

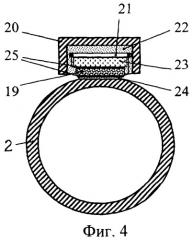

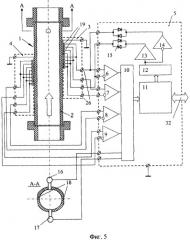

Фиг.1 иллюстрирует предлагаемый способ определения расхода компонентов двухфазного потока при «пузырьковом» режиме течения; на фиг.2 показана структура потока при «снарядном» режиме течения и профиль скорости в пристеночном слое; на фиг.3 - схема расположения на измерительном участке трубопровода пьезоэлектрических элементов, составляющих один электроакустический преобразователь, и их коммутация внутри него; на фиг.4 - пример конструктивного исполнения электроакустического преобразователя; на фиг.5 - расположение электроакустических преобразователей на измерительном участке трубопровода и функциональная схема системы для реализации предлагаемого способа.

Система для реализации предлагаемого способа определения расхода компонентов двухфазного потока (фиг.5) содержит вертикальный измерительный участок 1 трубопровода 2. Поток исследуемой среды подается в измерительный участок трубопровода снизу. В состав системы входят также два электроакустических преобразователя 3 и 4, установленных на внешней поверхности трубопровода 2 диаметрально, со смещением вдоль его оси, и электронный блок 5 возбуждения ультразвуковых волн в трубопроводе, усиления принятых сигналов и обработки информации.

Электронный блок 5 содержит четыре дифференциальных усилителя 6-9, многоканальный аналого-цифровой преобразователь 10, микропроцессор 11, цифроаналоговый преобразователь 12, два усилителя 13 и 14, один из которых выполнен инвертирующим, и две пары встречно-параллельных диодов 15.

Система снабжена датчиком 16 давления и датчиком 17 температуры исследуемой среды.

Электроакустические преобразователи 3 и 4 установлены на лыски 18, выполненные на стенке трубопровода 2, и представляют собой фазированные решетки, каждая из которых состоит, по крайней мере, из четырех планарных пьезоэлектрических элементов 19, выполненных в виде узких пьезопластинок, ориентированных поперек оси трубопровода. На фиг.3 показан пьезоэлектрический преобразователь, состоящий, в частности, из восьми пьезоэлектрических элементов 19, расположенных на лыске 18 с шагом

Dпэ=1/4Cf/f0,

где: Cf - скорость изгибной волны в стенке трубопровода;

f0 - рабочая частота.

Возможная конструкция электроакустического преобразователя представлена на фиг.4, где показаны: корпус 20; коммутационная плата 21; заливка 22; демпфер 23 или подложка с низким акустическим импедансом; тонкая пленка 24 жидкости (геля), обеспечивающая акустический контакт преобразователя со стенкой трубопровода; пьезопластинка 19; контактные электроды 25.

Контактные электроды 25 пьезоэлектрических элементов 19 параллельны лыске 18 и с одной стороны соединены между собой и подключены к общему проводу системы, а с другой стороны соединены в четыре группы с шагом в четыре электрода. Таким образом, каждый электроакустический преобразователь состоит из четырех вложенных друг в друга «подрешеток», подключенных к выходным контактам 26.

Группа нечетных контактов 26 первого электроакустического преобразователя 3 соединена с дифференциальными входами первого усилителя 6, а группа четных контактов 26 - с дифференциальными входами второго усилителя 7. Выходы дифференциальных усилителей 6 и 7 соединены с входами многоканального аналого-цифрового преобразователя 10, который, в свою очередь, подключен к микропроцессору 11. Для возбуждения ультразвуковых волн в трубопроводе группа нечетных контактов первого электроакустического преобразователя 3 через встречно-параллельные диоды 15 подключены к усилителям 13 и 14, один из которых является инвертирующим. Радиоимпульс возбуждения подается на усилители 13 и 14 с цифроаналогового преобразователя 12, подключенного к микропроцессору 11. Таким образом, первый электроакустический преобразователь 3 является приемно-излучающим.

Второй электроакустический преобразователь 4 работает только на прием прошедшего через поток сигнала. Его элементы подключены к дифференциальным усилителям 8 и 9 по такой же схеме, что и элементы первого электроакустического преобразователя 3. Группа нечетных контактов второго электроакустического преобразователя 4 соединена с дифференциальными входами третьего усилителя 8, а группа четных контактов - с дифференциальными входами четвертого усилителя 9. Выходы дифференциальных усилителей 8 и 9 через многоканальный аналого-цифровой преобразователь 10 подключены к микропроцессору 11. К микропроцессору подключены также через аналого-цифровой преобразователь 10 датчик 16 давления и датчик 17 температуры исследуемой среды.

Фиг.1 иллюстрирует предлагаемый способ определения расхода компонентов двухфазного потока при «пузырьковом» режиме течения.

По измерительному участку 1 трубопровода 2 снизу вверх протекает жидкость, содержащая неоднородности 27. В каждом цикле работы системы под управлением микропроцессора 11 первый электроакустический преобразователь 3 формирует в стенке трубопровода импульс изгибной волны с частотой заполнения f0 и длительностью τ. Распространяясь по стенке трубопровода со скоростью Cf, этот импульс частично переизлучается в жидкость. В ней образуется озвученный объем 28 (показано его мгновенное положение в момент времени td). Если в него попадает неоднородность 27 (пузырек газа, капля эмульсии), которой зондирующий импульс достигает по пути 29, возникает рассеянный акустический сигнал, который, распространяясь по жидкости и стенке трубопровода по пути 30, воздействует на первый электроакустический преобразователь 3. Последний преобразует его в напряжение, которое подается для обработки в электронный блок 5. Таким образом, первый электроакустический преобразователь 3 совмещает функции возбуждения зондирующего ультразвукового импульса и приема рассеянных неоднородностями потока ультразвуковых сигналов. Второй электроакустический преобразователь 4 (по конструкции он аналогичен первому электроакустическому преобразователю 3) установлен на пути 31 распространения прямого сигнала.

Микропроцессор 11 осуществляет циклическое возбуждение зондирующего импульса, выделяет синфазную и квадратурную составляющую рассеянного и прямого сигналов, принятых преобразователями 3 и 4 соответственно, осуществляет стробирование, выделяет сигналы из лучей, направленных по потоку и против него, рассчитывает последовательности ДСЧ из различных стробов, определяет расходы компонентов потока с использованием формулы (1) и характеристик прошедшего через поток сигнала, корректирует результаты с учетом температуры и давления исследуемой среды, усредняет их и через интерфейс 32 передает данные в информационно-измерительную систему верхнего уровня или записывает в память микропроцессора.

На фиг.2 показана структура потока 33-35 при «снарядном» режиме течения и профиль скорости в пристеночном слое. «Снарядный» режим течения формируется, если расход газа соизмерим или превышает расход жидкости. При этом по трубопроводу движутся чередующиеся газовые полости 33 и жидкостные перемычки 34, перекрывающие все сечение трубопровода. Так как измерительный участок τ трубопровода 2 выполнен вертикальным, во время прохождения газовых полостей по стенке трубопровода стекает тонкая пленка 35 жидкости. Жидкостные перемычки 34, как правило, содержат множество пузырьков. Поэтому рассеяние ультразвука происходит только в пленке (в импульсном объеме 36) или в тонком пристеночном слое жидкости (в импульсном объеме 37). При прохождении по трубопроводу газовой полости 33 скорость 38 жидкости около стенки трубопровода, а значит, и допплеровский сдвиг частоты меняет знак на противоположный тому, который соответствует ген