Гидроакустическое покрытие

Иллюстрации

Показать всеИзобретение относится к гидроакустике, а именно к средствам борьбы с шумом, применяемым в измерительной технике, для оборудования гидроакустических измерительных бассейнов и глубоководных стендов, а также устанавливаемым на корпусные конструкции транспортных средств, кораблей и судов. Техническим результатом изобретения является улучшение акустических и эксплуатационных свойств при установке покрытия в районе размещения наружных кабельных трасс, а также снижение затрат при его изготовлении. Гидроакустическое покрытие представляет собой прессованную пластину из резиноподобного материала, содержащую воздушные полости, имеющие форму, при которой площади поперечных сечений полостей возрастают в направлении внутренней - монтажной поверхности пластины. Указанная пластина выполнена с выпрессованным со стороны ее монтажной поверхности сквозным пазом преимущественно прямоугольного сечения, ориентированным вдоль одной из сторон пластины и размещенным по середине монтажной поверхности с отстоянием краев паза от соответствующих краев указанной пластины не менее, чем на 0.2 ее ширины, и с глубиной, равной 0.15-0.7 ее толщины, а коэффициент перфорации слоя резиноподобного материала, расположенного над пазом, составляет 1.0-0.4 коэффициента перфорации указанной части пластины вне паза. Кроме того, расположенные над указанным пазом воздушные полости закрыты со стороны паза слоем монолитного резиноподобного материала. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к гидроакустике, а именно к средствам борьбы с шумом, применяемым в измерительной технике, для оборудования гидроакустических измерительных бассейнов и глубоководных стендов, а также устанавливаемым на корпусные конструкции подводных транспортных средств, кораблей и судов.

Среди указанных средств борьбы с шумом известны гидроакустические покрытия (ГАП) и устройства гидроакустической защиты, основными элементами которых являются ГАП, например, по отечественным патентам №2161825 (1999 г.), 2138858 С1 (1998 г.), патентам США №4399526 (1984 г.), Японии 53-3242 (1978 г.). Указанные изделия изготавливаются из резиноподобных материалов (РПМ), содержащих воздушные полости разной формы и размеров, и устанавливаются, как правило, на наружной поверхности корпуса защищаемого объекта. В указанных устройствах используется свойство РПМ принимать в процессе вулканизации требуемую форму, которая обеспечивается используемой технологической оснасткой.

Наиболее близким по технической сущности аналогом предлагаемого изобретения - его прототипом, является устройство «Подводный акустический экран» по патенту РФ №2138858 С1. Указанное устройство выполнено из верхнего и нижнего слоев РПМ, соединенных в герметичную пластину, причем внутренние поверхности указанных слоев изготовлены рельефными в виде выступов и пазов, которые при соединении слоев совмещаются друг с другом, образуя герметичные воздушные полости.

Основным недостатком этого устройства является потеря акустических и эксплуатационных качеств указанных пластин при их установке на корпусные конструкции объекта в районах размещения наружных кабельных трасс или иных протяженных неоднородностей на поверхности этого объекта. Для защиты от механических повреждений указанные трассы помещают в металлические кожуха. Высота и ширина указанных кожухов обычно в 2-3 раза меньше соответствующих размеров пластин ГАП. Общая площадь, занимаемая подобными трассами, может составлять несколько процентов от общей площади наружной поверхности корпуса. Поэтому в целях снижения гидродинамического сопротивления движению и шумов обтекания, увеличение которых обусловлено шероховатостью обтекаемой поверхности из-за различия толщин ГАП и указанных кожухов, необходимо крышки кожухов устанавливать заподлицо с пластинами ГАП с выравниванием стыковых швов между ними. В то же время для акустической защиты объекта на крышки кожухов желательно устанавливать гидроакустическое покрытие более тонкое по сравнению с ГАП, установленным на основной части поверхности.

Задачей предлагаемого изобретения является улучшение акустических и эксплуатационных свойств гидроакустического покрытия при установке его в районах размещения наружных кабельных трасс, а также снижение затрат при его изготовлении.

Поставленная цель достигается тем, что в гидроакустическом покрытии, представляющем собой прессованную пластину из резиноподобного материала, содержащую воздушные полости, имеющие форму, при которой площади поперечных сечений полостей возрастают в направлении внутренней - монтажной поверхности пластины, указанная пластина выполнена с выпрессованным со стороны ее монтажной поверхности сквозным пазом преимущественно прямоугольного сечения, ориентированным вдоль одной из сторон пластины и размещенным по середине монтажной поверхности с отстоянием краев паза от соответствующих краев указанной пластины не менее чем на 0.2 ее ширины, и с глубиной, равной 0.15-0.7 ее толщины, а коэффициент перфорации слоя резиноподобного материала, расположенного над пазом, составляет 1.0-0.4 коэффициента перфорации указанной пластины вне паза. Расположенные над указанным пазом воздушные полости могут быть закрыты со стороны паза слоем монолитного резиноподобного материала.

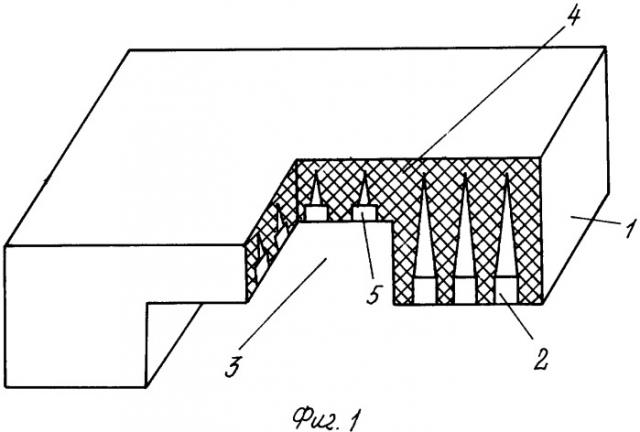

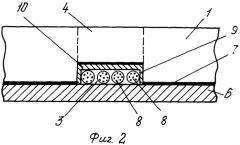

Сущность изобретения поясняется чертежами, где на фиг.1 приведен эскиз гидроакустического покрытия с частичным разрезом, на фиг.2 - схема установки покрытия на корпусной конструкции в районе размещения наружных кабельных трасс. Пластина 1 указанного ГАП (фиг.1), содержащая воздушные полости 2, выполнена с выпрессовкой в виде сквозного паза 3 преимущественно прямоугольного сечения, имеющего глубину 0.15-0.7 толщины пластины 1 и отстоящего своими краями от соответствующих краев пластины 1 не менее, чем на 0.2 ее ширины. Паз 3 может иметь сечение и другой формы, например, овальное и т.д. Тонкая часть 4 пластины 1, расположенная над пазом 3, также содержит воздушные полости 5, причем коэффициент перфорации, реализованный этими полостями 5 на участке пластины над упомянутым пазом 3 составляет 1.0-0.4 от коэффициента перфорации части указанной пластины вне паза. Указанное покрытие (фиг.2) установлено на корпусной конструкции 6 с помощью слоя адгезива 7. Кабели 8 помещены в кожух 9, размеры которого соответствуют размерам паза 3. Тонкая часть пластины 4 над пазом 3 приклеена к крышке 10 кожуха 9.

Достижение технического результата объясняется следующим образом.

Повышение акустической эффективности указанного ГАП обусловлено прежде всего тем, что расположенная над пазом и установленная на крышке кожуха часть покрытия имеет размеры, коэффициент перфорации (отношение суммарной площади отверстий к общей площади поверхности пластины), и закон его изменения по толщине, определенный исходя из условия получения наибольшего акустического эффекта при меньшей, чем у основной части ГАП толщине. При этом коэффициент перфорации монтажной поверхности тонкой части покрытия над пазом в зависимости от предъявляемых к ГАП требованиям и ее толщины будет составлять 1.0-0.4 коэффициента перфорации монтажной поверхности основной более толстой части пластины. Указанные конструктивные параметры воздушных полостей являются с этой точки зрения оптимальными для данной части покрытия, т.к. при одинаковых требованиях к покрытию по величине и частотному диапазону эффекта они зависят прежде всего от толщины ГАП. Поэтому если аналогичный паз в пластине покрытия формировать после ее прессования, например, фрезерованием или вырезом, то при прочих равных условиях подобное покрытие будет обладать меньшей акустической эффективностью, чем предлагаемое. Это связано с тем, что конструктивные параметры полостей над пазом в покрытии с выфрезерованным пазом не являются оптимальными, поскольку эти полости являются верхушками полостей основной части пластины, параметры которых определялись для большей толщины. Если же крышки кожухов не оборудовать ГАП, то потеря акустического эффекта будет еще большей, величину которой также можно оценить. (См, например, И.И.Боголепов, Промышленная звукоизоляция. Л., Судостроение, 1986 г., стр.132).

Повышение эксплуатационной надежности обусловлено тем, что выполнение паза в резиновой пластине в процессе ее прессования, в отличие от его изготовления фрезерованием или путем выреза, не приводит к появлению на поверхности паза макро и микроповреждений, являющихся первичными источниками разрушения материала. Известно (см., например, В.Е.Гуль, В.Н.Кулезнев, Структура и свойства полимеров, из-во «Высшая школа», М., 1966 г., стр. 233), что прочность изделия из РПМ определяется главным образом его поверхностными дефектами, а состояние поверхности определяется ее обработкой.

Кроме того, в качестве материала монтажного слоя тонкой части пластины при ее прессовании используется тот же монтажный РПМ, что и примененный для остальной части пластины и обеспечивающий требования прочности и надежности крепления ГАП к корпусным конструкциям. В пластине же с пазом, полученным механической обработкой, материал монтажного слоя является материалом внутренних слоев пластины, который используется для получения требуемых акустических свойств, а не для обеспечения прочности крепления к корпусным конструкциям. Выполнение паза преимущественно прямоугольной формы глубиной 0.15-0.7 толщины пластины ГАП (т.е. с толщиной ее тонкой части над пазом 0.85-0.3 толщины ГАП) позволяет обеспечить эксплуатационную надежность покрытия как за счет прочности крепления к крышке кожуха, так и путем сохранения стойкости наружных слоев ГАП при воздействии внешних факторов. Увеличение глубины паза более 0.7 толщины ГАП приведет к снижению акустической эффективности, а при уменьшении глубины паза менее 0.15 толщины ГАП применение пластин с пазом может быть нецелесообразным из-за возможности использования других технических решений, например, выравнивать поверхность корпуса в районе наружных трасс специальными мастиками. Как показал опыт эксплуатации ГАП, наличие различного рода неоднородностей на монтажной поверхности пластины ГАП, в нашем случае - кожуха, при возможном разрушении герметизирующих стыковых швов между пластинами появляется опасность проникновения воды под покрытие с последующим его подрывом. Поэтому для обеспечения прочности крепления ГАП паз расположен по середине монтажной поверхности и ориентирован вдоль одной из боковых сторон пластины покрытия с отстоянием краев паза от краев пластины не менее 0.2 ее ширины. Кроме того, благодаря выполнению паза прессованием достигается снижение трудоемкости изготовления покрытия, также экономия материала в объеме паза, переводимого при его формировании фрезерованием в отходы.

Использование предлагаемого гидроакустического покрытия в районах размещения наружных кабельных трасс не требует изменений техпроцесса монтажа пластин ГАП на корпусные конструкции, включая правила контроля качества, замену используемой технологической оснастки и средств технологического оснащения.

1. Гидроакустическое покрытие, представляющее собой прессованную пластину из резиноподобного материала, содержащую воздушные полости, имеющие форму, при которой площади поперечных сечений полостей возрастают в направлении внутренней монтажной поверхности пластины, отличающееся тем, что указанная пластина выполнена с выпрессованным со стороны ее монтажной поверхности сквозным пазом преимущественно прямоугольного сечения, ориентированным вдоль одной из сторон пластины и размещенным по середине монтажной поверхности с отстоянием краев паза от соответствующих краев указанной пластины не менее чем на 0,2 ее ширины, и с глубиной, равной 0,15-0,7 ее толщины, а коэффициент перфорации слоя резиноподобного материала, расположенного над пазом, составляет 1,0-0,4 коэффициента перфорации части указанной пластины вне паза.

2. Гидроакустическое покрытие по п.1, отличающееся тем, что расположенные над указанным пазом воздушные полости закрыты со стороны паза слоем монолитного резиноподобного материала.