Катушка без каркаса и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к электротехнике и может быть использовано в электромагнитном приводном механизме или моторе автомобиля. Технический результат состоит в упрощении конструкции. Пара направляющих элементов (65, 66), имеющих форму дисков, прилегает к противоположным относительно оси (L) концевым поверхностям проводящей проволоки (61), смотанной в катушку с использованием отделяемого сборочного приспособления. Направляющие элементы (65, 66) подпружинены по направлению друг к другу посредством зацепления части проводящей проволоки (61) за элементы (65с, 66с) зацепления, которые выполнены вдоль окружности пары направляющих элементов (65, 66). Далее сборочное приспособление удаляется из центра проводящей проволоки (61), при этом поддерживается форма катушки (46) без каркаса, у которой открыта внутренняя периферийная поверхность проводящей проволоки (61). Дополнительно пара направляющих элементов (65, 66), имеющих форму дисков, подпружинена по направлению друг к другу посредством проводящей проволоки (61) и, следовательно, нет необходимости в специальном пружинящем элементе. 2 н. и 1 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к катушке без каркаса, содержащей проводящую проволоку, которая смотана в виде катушки и внутренняя периферийная поверхность которой открыта, и относится к способу изготовления катушки без каркаса.

Уровень техники

Катушка, используемая в электромагнитном приводном механизме или моторе, наматывается на изолятор, который обычно называется каркасом. Тем не менее, из выложенной заявки №10-172823 на патент Японии известна катушка, не имеющая подобного каркаса. В этой катушке без каркаса на проводящую проволоку спирально намотана лента со связующим слоем; проводящая проволока свернута так, что имеет цилиндрическую форму и образует основную часть катушки; некоторое количество включений прикреплено посредством клейкой ленты вдоль окружности основной части катушки, указанные включения нужны для поддержания формы катушки без каркаса.

Однако упомянутая выше катушка без каркаса имеет следующий недостаток: форма основной части катушки, по-видимому, не является правильной, так как при сворачивании проводящей проволоки отсутствует каркас, выполняющий функцию направляющей. Кроме того, так как проводящая проволока крепится по всей длине, то существует не только задача обеспечения большого количества пленки со связующим слоем, но и задача выполнения большого количества этапов по намотке ленты со связующим слоем.

Раскрытие изобретения

В настоящем изобретении учтены указанные выше обстоятельства. Задача изобретения заключается в том, чтобы сохранить форму катушки без каркаса из смотанной проводящей проволоки посредством простой конструкции.

Поставленная задача решена посредством катушки без каркаса, которая содержит проводящую проволоку, смотанную в катушку, и внутренняя периферийная поверхность которой открыта, в которой, согласно изобретению имеется пара направляющих элементов, имеющих форму дисков и примыкающих к противоположным концевым поверхностям проводящей проволоки, смотанной в катушку, а пружинящий элемент подпружинивает указанные направляющие элементы по направлению друг к другу.

Согласно предпочтительному варианту выполнения настоящего изобретения пружинящий элемент является частью проводящей проволоки и пара направляющих элементов подпружинена по направлению друг к другу посредством зацепления проводящей проволоки за элементы зацепления, которые выполнены вдоль окружности пары направляющих элементов, имеющих форму дисков.

Также задача решена посредством способа изготовления катушки без каркаса, описанной выше, причем в указанном способе сматывают проводящую проволоку в катушку вокруг внешней границы сборочного приспособления, которое проходит через центр пары направляющих элементов, имеющих форму дисков, при этом пара направляющих элементов используется в качестве направляющих; подпружинивают пару направляющих элементов по направлению друг к другу благодаря зацеплению, по меньшей мере, одного конца проводящего провода за внешние периферийные части пары направляющих элементов и натягивания указанного одного конца проводящей проволоки в направлении оси; отделяют сборочное приспособление от проводящей проволоки, смотанной в катушку, и от пары направляющих элементов.

Первый и второй направляющие элементы 65 и 66 варианта выполнения изобретения соответствуют направляющим элементам настоящего изобретения.

В конструкции, соответствующей изобретению, пара направляющих элементов, имеющих форму дисков, прилегает к противоположным концевым поверхностям смотанной в катушку проводящей проволоки и пара направляющих элементов подпружинена посредством пружинящего элемента по направлению друг к другу. Таким образом, возможно поддерживать форму катушки без каркаса, в которой открыта внутренняя периферийная поверхность смотанной в катушку проводящей проволоки.

В конструкции, соответствующей предпочтительному варианту выполнения, используемый пружинящий элемент является частью проводящей проволоки и часть проводящей проволоки зацепляется за элементы зацепления, выполненные вдоль окружности пары направляющих элементов, имеющих форму дисков, причем пара направляющих элементов может быть подпружинена по направлению друг к другу без использования специального пружинящего элемента.

Согласно изобретению проводящая проволока смотана в катушку вокруг внешней границы сборочного приспособления, которое проходит по центру через пару направляющих элементов, имеющих форму дисков, проводящая проволока направляется направляющими элементами; пара направляющих элементов подпружинена по направлению друг к другу посредством зацепления, по меньшей мере, одного конца проводящей проволоки за внешние периферийные части пары направляющих элементов и благодаря натягиванию указанного одного конца проводящей проволоки в направлении оси; далее сборочное приспособление отделяется от проводящей проволоки, смотанной в катушку, и от пары направляющих элементов. Следовательно, возможно изготовить катушку без каркаса, которая будет точно поддерживать свою форму.

Настоящее изобретение поясняется чертежами, на которых представлено:

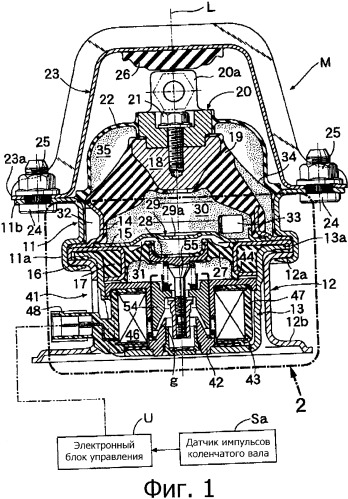

фиг.1 - вертикальный разрез активной опорной системы виброизоляции;

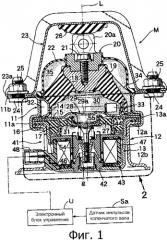

фиг.2 - увеличенный вид части 2 по фиг.1;

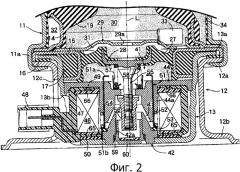

фиг.3 - вид, показывающий состояние, в котором проводящая проволока наматывается на сборочное приспособление;

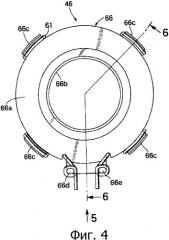

фиг.4 - вид сверху катушки в сборе;

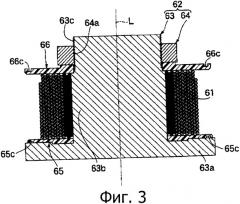

фиг.5 - вид по направлению стрелки 5 по фиг.4;

фиг.6 - разрез 6-6 на фиг.4;

фиг.7 - блок-схема, поясняющая работу системы.

Осуществление изобретения

Далее будет описан вариант выполнения настоящего изобретения со ссылками на прилагаемые чертежи.

Как показано на фиг.1 и 2, активная опорная система М виброизоляции (активное крепление органа управления), предназначенная для упругой поддержки двигателя автомобиля на раме кузова, имеет, по существу, симметричную относительно оси L конструкцию. Между выступающей частью 11а, расположенной на нижнем конце, по существу, цилиндрического верхнего корпуса 11, и выступающей частью 12а, расположенной на верхнем конце, по существу, цилиндрического нижнего корпуса 12, налагаются друг на друга и соединяются обжатием следующие части: выступающая часть 13а, расположенная на внешней границе, по существу, чашеобразного корпуса 13 приводного механизма с открытой верхней поверхностью, внешняя граничная часть кольцеобразного первого упругого опорного кольца 14 и внешняя граничная часть кольцеобразного второго упругого опорного кольца 15. При этом первая кольцеобразная самоустанавливающаяся резиновая деталь 16 помещена между выступающей частью 12а нижнего корпуса 12 и выступающей частью 13а корпуса 13 приводного механизма, а вторая кольцеобразная самоустанавливающаяся резиновая деталь 17 помещена между верхней частью корпуса 13 приводного механизма и внутренней поверхностью второго упругого опорного элемента 15, причем корпус 13 приводного механизма поддерживается подвижным образом относительно верхнего корпуса 11 и нижнего корпуса 12.

Нижний и верхний концы первого упругого тела 19, выполненного из толстого каучука, посредством вулканизации присоединены соответственно к первому упругому опорному кольцу 14 и первому упругому опорному выступу 18, расположенному на оси L. Мембранный опорный выступ 20 закреплен на верхней поверхности первого опорного выступа 18 посредством болта 21, а внешняя периферийная часть мембраны 22, чья внутренняя периферийная часть соединена с мембранным опорным выступом 20 посредством вулканизации, соединена с верхним корпусом 11 посредством вулканизации. Деталь 20а крепления к двигателю, которая выполнена в виде части верхней поверхности мембранного опорного выступа 20, прикреплена к двигателю (не показан). Деталь 12b крепления к кузову автомобиля, расположенная на нижнем конце нижнего корпуса 12, прикреплена к раме кузова автомобиля (не показан).

Выступающая часть 23а, расположенная на нижнем конце стопорного элемента 23, соединена с выступающей частью 11b, расположенной на верхнем конце верхнего корпуса 11, посредством болтов 24 и гаек 25. Деталь 20а крепления к двигателю, выступающая от верхней поверхности мембранного опорного выступа 20, направлена к стопорному резиновому элементу 26, установленному на внутренней поверхности верхней части стопорного элемента 23, так что деталь 20а крепления к двигателю может примыкать к стопорному резиновому элементу 26. Когда к активной опорной системе М виброизоляции прикладывается большая нагрузка, деталь 20а крепления к двигателю примыкает к стопорному резиновому элементу 26, тем самым сдерживается излишнее перемещение двигателя.

Внешняя периферийная часть второго упругого тела 27, выполненная из резины и имеющая форму пленки, присоединена ко второму упругому опорному кольцу 15 посредством вулканизации. Подвижный элемент 28 соединен с центральной частью второго упругого тела 27 посредством вулканизации, так что он содержится в центральной части. Разделяющая стенка 29, имеющая форму диска, закреплена между верхней поверхностью второго упругого опорного кольца 15 и внешней периферийной частью первого упругого тела 19. Первая камера 30 для жидкости, ограниченная разделяющей стенкой 29 и первым упругим телом 19, а также вторая камера 31, ограниченная разделяющей стенкой 29 и вторым упругим телом 27, сообщаются друг с другом через коммуникационное отверстие 29а, выполненное в центральной части разделяющей стенки 29.

Кольцеобразный коммуникационный канал 32 выполнен между первым упругим опорным кольцом 14 и верхним корпусом 11. Один конец коммуникационного канала 32 сообщается с первой камерой 30 для жидкости через коммуникационное отверстие 33, а другой конец коммуникационного канала 32 сообщается с третьей камерой 35 для жидкости, ограниченной первым упругим телом 19 и мембраной 22 через коммуникационное отверстие 34.

Далее будет описана конструкция приводного механизма 41, предназначенного для приведения в действие подвижного элемента 28.

Неподвижный сердечник 42, катушка 43 в сборе и втулка 44 установлены внутри корпуса 13 приводного механизма, причем здесь они перечислены в порядке снизу вверх. Катушка 43 в сборе содержит катушку 46 без каркаса, расположенную между неподвижным сердечником 43 и втулкой 44, и крышку 47 катушки, закрывающую внешнюю границу катушки 46 без каркаса. Соединительный элемент 48 выполнен в виде части крышки 47 катушки, так что он проходит через отверстия 13b и 12с, выполненные в корпусе 13 приводного механизма и нижнем корпусе 12, и выступает наружу.

Далее будет описан способ изготовления катушки 43 в сборе.

Как показано на фиг.3, сборочное приспособление 62, предназначенное для сматывания проводящей проволоки 61 в катушку, содержит основу 63 сборочного приспособления и удерживающий элемент 64. Основа 63 сборочного приспособления содержит выступающую часть 63а в форме диска, и колоннообразную часть 63b для намотки, причем внутренняя резьба 64а удерживающего элемента 64 взаимодействует с внешней резьбой 63с верхнего конца части 63b для намотки. Первый направляющий элемент 65, выполненный из синтетической пластмассы, насажен на выступающую часть 63а основы 63 сборочного приспособления и содержит пластину в форме диска и расположенную перпендикулярно оси L. Второй направляющий элемент 66, выполненный из синтетической пластмассы, также содержит пластину в форме диска и расположенную перпендикулярно оси L. Указанная пластина аналогична пластине первого направляющего элемента 65. Положение второго направляющего элемента 66 регулируется удерживающим элементом 64, внутренняя резьба 64а которого наворачивается на внешнюю резьбу 63с основы 63 сборочного приспособления. Наворачивание производится до тех пор, пока второй направляющий элемент 66 не будет насажен на ступенчатую часть, выполненную на внешней границе части 63b для намотки основы 63 сборочного приспособления.

Как описано выше, в состоянии, в котором первый и второй направляющие элементы 65 и 66 удерживаются на сборочном приспособлении 62, наматывается проводящая проволока 61 с использованием, в качестве направляющих, внешней периферийной поверхности части 63b для намотки основы 63 сборочного приспособления, а также расположенных друг напротив друга поверхностей первого и второго направляющих элементов 65 и 66.

Как ясно из фиг.4-6, на внешней периферийной части первого направляющего элемента 65с интервалом в 90° выполнены четыре элемента 65с зацепления. На внешней периферийной части второго направляющего элемента 66 с интервалом в 90° выполнены четыре элемента 66с зацепления и между двумя элементами 66с и 66с зацепления выполнены начальный концевой выступ 66d и завершающий концевой выступ 66е. Сначала начальный конец (начальная сторона наматывания) проводящей проволоки 61 наматывается вокруг начального концевого выступа 66d второго направляющего элемента 66, далее проводящая проволока 61 направляется по радиусу внутрь к части 63b для намотки и наматывается вокруг этой части.

Завершающий конец проводящей проволоки 61 сматывается в катушку, начиная изнутри и по радиусу наружу, с использованием части 63b для намотки и первого и второго направляющих элементов 65 и 66, применяемых в качестве направляющих. Завершающий конец проводящей проволоки 61 наматывается вдоль окружности, попеременно зацепляясь то за четыре элемента 65с зацепления первого направляющего элемента 65, то за четыре элемента 66с зацепления второго направляющего элемента 66. Прикладывая во время этого процесса к проводящей проволоке 61 заранее заданную силу натяжения, первый и второй направляющие элементы 65 и 66 подпружиниваются по направлению друг к другу. Завершающий конец (наматываемый конец) проводящей проволоки 61 наматывается вокруг завершающего концевого выступа 66е второго направляющего элемента 66.

Нагрузка, действующая на часть проводящей проволоки 61 внутреннего диаметра, которая смотана в катушку, определяется диаметром части 63b для намотки, вокруг которого намотана проводящая проволока 61, диаметром проводящей проволоки 61, числом витков и силой натяжения проводящей проволоки 61. Например, в случае, когда проводящая проволока 61 наматывается с одной и той же силой натяжения, нагрузка, действующая на часть внутреннего диаметра, увеличивается при увеличении количества витков и увеличивается область пластической деформации проводящей проволоки 61. Соответственно размеры области пластической деформации проводящей проволоки 61 могут регулироваться при изменении диаметра части 63b для намотки, на которую наматывается проводящая проволока 61, диаметра проводящей проволоки 61, числа витков и силы натяжения проводящей проволоки 61.

Тем не менее, так как диаметр части 63b для намотки, диаметр проводящей проволоки 61 и число витков проводящей проволоки 61 влияют на рабочие характеристики катушки 46 без каркаса, то в этом варианте выполнения благодаря увеличению силы натяжения пластически деформируются три слоя проводящей проволоки 61, тем самым улучшается свойство удерживания формы результирующей катушки. Упомянутые три слоя показаны на фиг.3 более плотно.

Когда форма катушки из смотанной проводящей проволоки 61 поддерживается указанным способом, удерживающий элемент 64 отделяется от основы 63 сборочного приспособления и основа 63 сборочного приспособления снимается с внутренней периферийной поверхности проводящей проволоки 61. Крышка 47 катушки, выполненная из синтетической пластмассы, отливается на внешней периферийной поверхности, не затрагивая при этом внутреннюю периферийную поверхность проводящей проволоки 61, имеющей форму катушки, и на внешних поверхностях первого и второго направляющих элементов 65 и 66 тем самым завершается изготовление катушки 43 в сборе. Когда крышка 47 катушки отлита, на ней формируется соединительный элемент 48.

На фиг.1 и 2 показан уплотнительный элемент 49, расположенный между верхней поверхностью крышки 47 катушки и нижней поверхностью втулки 44, и показан уплотнительный элемент 50, расположенный между нижней поверхностью катушки 46 без каркаса и верхней поверхностью неподвижного сердечника 42. Указанные уплотнительные элементы 49 и 50 предотвращают попадание воды и пыли во внутреннее пространство приводного механизма 41 из отверстий 13b и 12с, выполненных в корпусе 13 приводного механизма и нижнем корпусе 12 соответственно.

Опорный элемент 51, имеющий цилиндрическую форму с тонкими стенками, с возможностью перемещения по вертикали подогнан к внутренней периферийной поверхности цилиндрической части 44а втулки 44. Верхний выступ 51a, загнутый по радиусу внутрь, выполнен на верхнем конце опорного элемента 51, а нижний выступ 51b, загнутый по радиусу наружу, выполнен на нижнем конце. Между нижним выступом 51b и нижним концом цилиндрической части 44а втулки 44 под напряжением расположена установочная пружина 52. Сила упругости установочной пружины 52 через упругое тело 53 прижимает нижний выступ 51b к верхней поверхности неподвижного сердечника 42, так что опорный элемент 51 поддерживается втулкой 44.

В целом цилиндрический подвижный сердечник 54 с возможностью перемещения по вертикали подогнан к внутренней периферийной поверхности опорного элемента 51. Стержень 55, расположенный вниз от центра подвижного элемента 28, свободно проникает через центр подвижного сердечника 54 и гайка 56 наворачивается на нижний конец стержня 55. Между гнездом 57 пружины, расположенным на верхней поверхности подвижного сердечника 54, и нижней поверхностью подвижного элемента 28 в сжатом состоянии расположена установочная пружина 58, сила упругости установочной пружины 58 прижимает подвижный сердечник 54 к гайке 56 и фиксирует его. В этом состоянии нижняя поверхность подвижного сердечника 54 и верхняя поверхность неподвижного сердечника 42 направлены друг к другу и между ними имеется конический воздушный зазор g. Стержень 55 и гайка 56 свободно входят в отверстие 42а, выполненное в центре неподвижного сердечника 42, отверстие 42а закрыто пробкой 60 с использованием уплотняющего элемента 59.

Электронный блок U управления, с которым соединен датчик Sa импульсов коленчатого вала, предназначенный для обнаружения импульсов коленчатого вала, выдаваемых при вращении коленчатого вала двигателя, управляет включением питания приводного механизма 41 активной опорной системы М виброизоляции. Импульсы коленчатого вала выдаются 24 раза за оборот коленчатого вала, а именно импульс коленчатого вала выдается при изменении угла поворота коленчатого вала на 15°.

Далее будет описана работа варианта выполнения настоящего изобретения с описанной выше конструкцией.

Когда при движении автомобиля двигатель вибрирует с низкой частотой и первое упругое тело 19 деформируется из-за нагрузки, прикладываемой со стороны двигателя через мембранный опорный выступ 20 и первый упругий опорный выступ 18, емкость первой камеры 30 для жидкости изменяется, так что жидкость перемещается между первой камерой 30 для жидкости и третьей камерой 35 для жидкости, которые соединены коммуникационным отверстием 32. Когда емкость первой камеры 30 для жидкости увеличивается/уменьшается, соответствующим образом уменьшается/увеличивается емкость третьей камеры 35 для жидкости, но изменение емкости третьей камеры 35 для жидкости компенсируется эластической деформацией мембраны 22. В этом случае форма и размер коммуникационного канала 32 и жесткость первого упругого тела 19 выбраны так, чтобы иметь малую жесткость и высокую демпфирующую силу в области частот, соответствующих тряске двигателя. Таким образом эффективно уменьшаются вибрации. передаваемые от двигателя на кузов автомобиля.

В области частот, соответствующих тряске двигателя, приводной механизм 41 находится в не рабочем состоянии.

Когда частота вибраций превосходит частоту вибраций при тряске двигателя, а именно частоту вибраций при вращении коленчатого вала двигателя в режиме холостого хода или частоту вибраций при движении с отключенными цилиндрами, жидкость в коммуникационном канале 32, который соединяет первую камеру 30 для жидкости и третью камеру 35 для жидкости, попадает в «заклиненное» положение и не может выполнять функцию виброизоляции, то для осуществления виброизоляции активируется приводной механизм 41.

Электронный блок U управления отвечает за подачу питания на катушку 46 без каркаса, что делается на основе сигнала от датчика Sa импульсов коленчатого вала. Подача питания нужна для того, чтобы активировать приводной механизм 41 активной опорной системы М виброизоляции с целью выполнения функции виброизоляции.

А именно, согласно блок-схеме на фиг.7 электронный блок U управления сначала на шаге S1 считывает импульс коленчатого вала, выдаваемый через каждые 15° поворота коленчатого вала от датчика Sa импульсов коленчатого вала, и на шаге S2 вычисляет временной интервал между импульсами коленчатого вала, сравнивая считанный импульс коленчатого вала с эталонным импульсом коленчатого вала (сигналом верхней мертвой точки конкретного цилиндра). На шаге S3 электронный блок U управления вычисляет угловую скорость ω и коленчатого вала с помощью деления угла коленчатого вала, составляющего 15°, на временной интервал между импульсами коленчатого вала. На шаге S4 электронный блок U управления вычисляет угловое ускорение dω/dt коленчатого вала с помощью дифференцирования угловой скорости ω коленчатого вала по времени. На шаге S5 электронный блок U управления вычисляет крутящий момент Tq относительно коленчатого вала двигателя по формуле

Tq=I×dω/dt,

где I - момент инерции относительно коленчатого вала двигателя. Крутящий момент Tq равен нулю, если допустить, что коленчатый вал вращается с постоянной угловой скоростью ω, но при рабочем ходе угловая скорость ω увеличивается благодаря ускорению поршня, а при ходе сжатия угловая скорость уменьшается из-за замедления поршня, что вызывает появление углового ускорения dω/dt коленчатого вала. Следовательно, крутящий момент Tq возникает тогда, когда имеет место угловое ускорение dω/dt коленчатого вала.

На шаге S6 электронный блок U управления определяет максимальное и минимальное значения крутящего момента. На шаге S7 электронный блок U управления вычисляет амплитуду в месте расположения активной опорной системы М виброизоляции, которая поддерживает двигатель как разницу между максимальным и минимальным значением крутящего момента, а именно как изменение значения крутящего момента. На шаге S8 электронный блок U управления определяет мощность колебательного сигнала и время (фазу) для электрического тока, прикладываемого к катушке 46 без каркаса от приводного механизма 41.

Таким образом, когда двигатель перемещается вниз относительно рамы кузова автомобиля и первое упругое тело 19 деформируется вниз с целью уменьшения емкости первой камеры 30 для жидкости, катушка 46 без каркаса от приводного механизма 41 возбуждается, так что подвижный сердечник 54 перемещается вниз к неподвижному сердечнику 42 благодаря силе притяжения, возникающей в воздушном зазоре g, а второе упругое тело 27 деформируется вниз, так как его тянет подвижный элемент 28, соединенный с подвижным сердечником 54 через стержень 55. В результате емкость второй камеры 31 для жидкости увеличивается и, следовательно, жидкость в первой камере 30 для жидкости, которая сжата нагрузкой от двигателя, проходит через коммуникационное отверстие 29а разделительной стенки 29 и попадает во вторую камеру 31 для жидкости. Таким образом, уменьшается нагрузка, передаваемая от двигателя на раму кузова автомобиля.

Когда затем двигатель перемещается вверх относительно рамы кузова автомобиля и первое упругое тело 19 деформируется вверх с целью увеличения емкости первой камеры 30 для жидкости, катушка 46 без каркаса от приводного механизма 41 размагничивается так, что исчезает сила притяжения, возникшая в воздушном зазоре g, и подвижный сердечник 54 может свободно перемещаться. Следовательно, второе упругое тело 27, которое было деформировано вниз, восстанавливает форму благодаря собственной упругости. В результате емкость второй камеры 31 для жидкости уменьшается и, следовательно, жидкость из второй камеры 31 для жидкости проходит через коммуникационное отверстие 29а разделительной стенки 29 и попадает в первую камеру 30 для жидкости, что позволяет двигателю переместиться вверх относительно рамы кузова автомобиля.

Посредством намагничивания и размагничивания катушки 46 без каркаса от приводного механизма 41 в соответствии с циклом вибраций двигателя, как описано выше, возможно порождать силу управления вибрациями, которая предотвращает передачу вибрации двигателя на раму кузова автомобиля.

Таким образом, первый и второй направляющие элементы 65 и 66 выполнены так, чтобы прилегать к противоположным (в направлении оси L) концевым поверхностям проводящей проволоки 61, намотанной так, что она образует катушку, и пара направляющих элементов 65 и 66 подпружинены по направлению друг к другу посредством проводящей проволоки 61. Следовательно, возможно надежно поддерживать форму катушки 46 без каркаса, содержащей проводящую проволоку 61, смотанную в катушку, и внутренняя периферийная поверхность которой открыта, и исключить необходимость в специальном пружинящем элементе, уменьшая количество компонентов.

Кроме того, возможно предотвратить ослабление проводящей проволоки 61 при одновременном сокращении числа компонент и затрат благодаря удалению каркаса и ленты со связующим слоем из катушки 46 без каркаса. Более того, возможно сократить внутренний диаметр катушки 46 без каркаса соответственно на размер каркаса, уменьшая, таким образом, сопротивление и индуктивность с целью улучшения чувствительности к электрическому току.

Выше описан вариант выполнения изобретения, однако, не выходя за границы объема настоящего изобретения, можно предложить различные изменения описанной конструкции.

Например, катушка 46 без каркаса активной опорной системы М виброизоляции показана в качестве примера осуществления, но катушка без каркаса, соответствующая настоящему изобретению, применима для любых других целей.

Также в варианте осуществления изобретения первый и второй направляющие элементы 65 и 66, расположенные на противоположных (относительно оси L) концах проводящей проволоки 61, смотанной в катушку, подпружинены самой проводящей проволокой 61, но они могут быть подпружинены любым пружинящим элементом (проводом или пружиной) вместо проводящей проволоки 61.

В показанном варианте выполнения изобретения первый и второй направляющие элементы 65 и 66 подпружинены на одном конце проводящей проволоки 61, но также они могут быть подпружинены на противоположных концах проводящей проволоки 61.

Способ намотки проводящей проволоки 61 с целью подпружинивания первого и второго направляющих элементов 65 и 66 по направлению друг к другу не является обязательным.

1. Катушка без каркаса, содержащая проводящую проволоку (61), смотанную в катушку, внутренняя периферийная поверхность которой открыта, отличающаяся тем, что пара направляющих элементов (65, 66), имеющих форму дисков, выполнена прилегающими к противоположным относительно оси (L) концевым поверхностям смотанной в катушку проводящей проволоки (61), при этом направляющие элементы подпружинены по направлению друг к другу.

2. Катушка по п.1, отличающаяся тем, что пружинящий элемент выполнен в виде части проводящей проволоки (61) и пара направляющих элементов (65, 66) подпружинена по направлению друг к другу посредством зацепления части проводящей проволоки (61) за элементы (65с, 66с) зацепления, которые выполнены вдоль окружности пары направляющих элементов (65, 66), имеющих форму дисков.

3. Способ изготовления катушки по п.1 или 2, в котором сматывают проводящую проволоку (61) в катушку вокруг внешней границы сборочного приспособления (62), которое проходит через центр пары направляющих элементов (65, 66), имеющих форму дисков, при этом пара направляющих элементов (65, 66) выполнена в виде направляющих;

подпружинивают пару направляющих элементов (65, 66) по направлению друг к другу благодаря зацеплению, по меньшей мере, одного конца проводящего провода (61) за внешние периферийные части пары направляющих элементов (65, 66) и натягивают указанный один конец проводящей проволоки (61) в направлении оси (L); отделяют сборочное приспособление (62) от проводящей проволоки (61), смотанной в катушку, и от пары направляющих элементов (65, 66).