Способ изготовления замедляющей системы лампы бегущей волны

Иллюстрации

Показать всеИзобретение относится к производству электровакуумных приборов, в частности изготовлению замедляющих систем спирального типа для широкополосных ламп бегущей волны (ЛБВ) для коротковолнового диапазона длин волн. Технический результат - обеспечение максимального теплоотвода от спирали, изготовленной из традиционно применяемого тугоплавкого материала, за счет снижения теплового сопротивления сопрягаемых поверхностей при жестком закреплении спирали в корпусе, что достигается тем, что на спираль из тугоплавкого металла наносят последовательно компоненты высокотемпературного припоя, затем слой металла подгруппы титана, после чего спираль вместе с опорными стержнями собирают в корпус. Собранный узел нагревают до температуры растворения металла подгруппы титана в припое. После окончания пайки и охлаждения узла остатки припоя полностью удаляют с поверхности спирали, преимущественно химическим травлением. В случае использования медно-серебряного высокотемпературного припоя и титана в качестве активного металла, соотношение толщин слоев серебро:медь:титан составляют 3:1:1 при толщине слоя титана (0,5-2) мкм. Предложенный способ позволяет осуществить паяное соединение спирали из тугоплавкого металла с опорными диэлектрическими стержнями, обеспечив таким образом эффективный теплоотвод от замедляющей системы миниатюрной ЛБВ, что является актуальной задачей при создании мощных электровакуумных приборов. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к вакуумным электронным приборам, в частности к способам изготовления замедляющих систем для широкополосных ламп бегущей волны (ЛБВ) коротковолнового диапазона длин волн.

Ограничения по мощности ЛБВ миллиметрового диапазона, как правило, связаны с проблемами эффективного теплоотвода от элементов замедляющей системы. Тепловые нагрузки при продвижении в коротковолновые области возрастают (растут распределенные ВЧ-потери, увеличивается токооседание), а элементы, в которых выделяется и по которым отводится тепло, становятся все миниатюрнее. Одной из самых сложных задач при продвижении в миллиметровый диапазон является поиск новых технологий сборки замедляющих систем. Настоящая работа посвящена решению задачи повышения теплоотвода от спиральной замедляющей системы путем уменьшения теплового сопротивления в сопрягаемых поверхностях. Традиционно теплоотвод между поверхностями осуществляется за счет пайки или сварки, но в миниатюрных лампах классическая пайка с применением твердого припоя затруднена размерами системы и поэтому задача теплоотвода обычно решается за счет обжатия.

При создании ЛБВ изыскиваются новые способы сборки замедляющей системы, в целом направленные на надежность закрепления спирали в баллоне и уменьшение теплового сопротивления контактов «спираль-стержень», «стержень-корпус».

Указанные требования создают значительные технологические трудности при сборке ЗС, поэтому разработано несколько способов, каждый из которых имеет свои недостатки.

Существует способ сборки СВЧ прибора 0-типа, (смотри А.с. СССР N1045307 «Способ сборки СВЧ-прибора», H01J 25/34, 1983), включающий сборку замедляющей системы спирального типа с диэлектрическими опорами, деформацию баллона, введение спирали с диэлектрическими опорами в деформированный баллон и снятие механической деформации, характеризующийся тем, что с целью облегчения процесса сборки и повышения качества сборки приборов перед введением спирали в баллон деформируют спираль, фиксируют деформацию спирали и располагают диэлектрические опоры вдоль точек наибольшей деформации спирали, направленной к ее оси. Использование предлагаемого способа крепления улучшает механические и тепловые свойства прибора, однако не решает проблему теплового сопротивления между спиралью и диэлектрическими держателями.

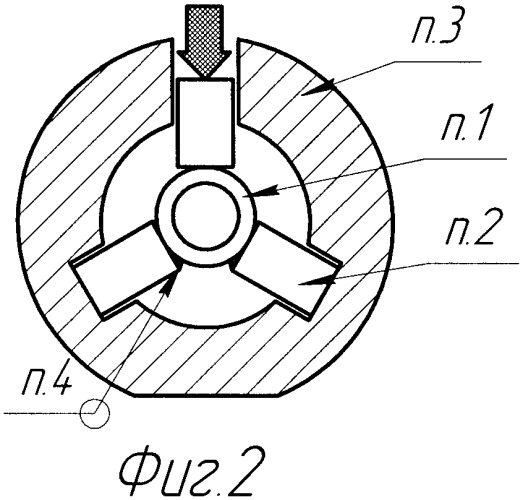

Наиболее близким к предлагаемому является способ сборки замедляющей системы, (смотри А.с. СССР N2066499 «Способ изготовления замедляющих систем спирального типа», H01J 23/26, 1993), включающий размещение в баллоне спирали с опорными стержнями, ориентированными по внутренним образующим баллона, и обжатие баллона по шести противолежащим наружным образующим одновременно. После обжатия баллон в поперечном сечении будет иметь форму, подобную правильному овальному шестиугольнику, несущественно отличающуюся от окружности, при этом гарантируется надежный контакт спирали с опорными стержнями и баллона с магнитной системой. К недостаткам данного способа можно отнести точечный (а точнее неопределенный) тепловой контакт между спиралью и опорным стержнем в месте самого большого теплового сопротивления. Известный способ поясняется фиг.1, где спираль - 1, опорные стержни - 2, баллон, корпус - 3;

Техническим эффектом, на достижение которого направлено предлагаемое изобретение, является обеспечение максимального теплоотвода от спирали, изготовленной из традиционно применяемого тугоплавкого материала, за счет снижения теплового сопротивления сопрягаемых поверхностей при жестком закреплении спирали в корпусе.

Указанный эффект достигается тем, что в способе изготовления замедляющей системы лампы бегущей волны спирального типа, предназначенной для работы в коротковолновом диапазоне длин волн, включающем размещение спирали из тугоплавкого металла и опорных диэлектрических стержней в корпусе, согласно изобретению спираль соединяют с опорными стержнями путем пайки в вакууме, для чего предварительно на спираль последовательно наносят компоненты высокотемпературного припоя, например медно-серебряного, затем наносят слой металла подгруппы титана, собранный узел нагревают до температуры растворения активного металла в припое, а после окончания пайки и охлаждения узла остатки припоя полностью удаляют с поверхности спирали преимущественно химическим травлением.

В случае использования медно-серебряного припоя и Ti, соотношение толщин слоев серебро:медь:титан составляют 3:1:1 при толщине слоя титана (0,5-2)мкм.

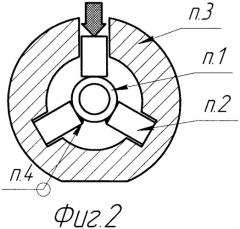

Предложенный способ поясняется фиг.2, где: спираль - 1, опорные стержни - 2, баллон, корпус - 3; место пайки - 4.

При изготовлении замедляющей системы лампы бегущей волны предлагаемым способом составные части припоя наносят последовательно на спираль, чаще всего гальваническим способом. Активную составляющую металлического припоя наносят на спираль, как правило, методом магнетронного напыления в вакууме. Далее спираль устанавливают в блок вместе с опорными стержнями и пакет под нагрузкой нагревают в вакууме. В процессе пайки после образования жидкой фазы припоя происходит растворение в нем активного металла и перетекание припоя с поверхности спирали в зазор между спиралью и держателями с образованием галтели припоя в результате взаимодействия высокоактивного сплава с неметализированной керамикой. В результате образуется прочное соединение металла с диэлектриком в месте их соприкосновения. После охлаждения пакет разбирают и спираль, спаянную с опорными стержнями, подвергают химическому травлению до полного удаления следов припоя с поверхности спирали и установления необходимого размера галтелей. После этого паяный блок вновь собирают в корпус, где закрепляют за счет пружинного поджатия, и далее устанавливают в лампу.

Таким образом, предложенный способ позволяет осуществить паяное соединение спирали с опорными стержнями при изготовлении замедляющих систем для миниатюрных ЛБВ миллиметрового диапазона длин волн, следовательно существенно повысить теплоотвод от спирали путем уменьшения теплового сопротивления между сопрягаемыми поверхностями при жестком закреплении последней в корпусе.

На практике наиболее доступно использовать в качестве высокотемпературного припоя серебро и медь, а в качестве активной составляющей металлического припоя - титан. Слои серебра и меди припоя наносят последовательно на спираль гальваническим осаждением, а титан наносят магнетронным напылением в вакууме. В результате проведенной работы установлено, что именно толщина слоя титана определяет качество пайки спирали с диэлектриком. При толщине слоя меньше 0,5 мкм смачивания не происходит и пайка не возможна, при превышении толщины в 2 мкм происходит затекание межвитковых промежутков, полностью закрывая диэлектрик. Превышение толщины слоя медно-серебряного припоя не столь существенно сказывается на качестве пайки, так как излишки припоя в этом случае просто остаются на спирали, осложняя операцию химического травления. Оптимальным соотношением толщин компонентов серебро:медь:титан является 3:1:1.

Пример.

По предложенному способу были изготовлены замедляющие системы. Опробованный вариант замедляющей системы включал в себя миниатюрную вольфрамовую спираль (внутренний диаметр 0,6 мм, диаметр проволоки 0,15 мм), обжатую тремя стержнями из пиролитического нитрида бора, так как по общему комплексу свойств (особенно при высоких температурах) этот материал превосходит все известные виды керамики, применяемые в качестве диэлектриков в различных областях техники. Собранный пакет помещался в молибденовый корпус. Пайка выполнялась следующим образом. Составные части припоя - серебро и медь - наносились на спираль гальваническим способом толщиной 3 мкм и 1 мкм соответственно. Титан наносился на спираль методом магнетронного напыления в вакууме толщиной до 1 мкм. Далее спираль устанавливалась в блок вместе с опорными стержнями (поперечное сечение 0,8×0,5 мм) и пакет под нагрузкой паялся в вакууме при температуре 840°С с выдержкой 3 мин. В процессе пайки после образования жидкой фазы происходило перетекание припоя с поверхности спирали в зазор между спиралью и держателями с образованием галтели припоя. После пайки пакет разбирался и спираль, паянная с опорными стержнями, подвергалась химическому травлению до полного удаления следов припоя с поверхности спирали и установления необходимого размера галтелей. После этого паяный блок вновь собирался в корпус, где закреплялся за счет пружинного поджатия, и далее устанавливался в лампу.

Таким образом, по сравнению с известным предлагаемый способ изготовления замедляющей системы обладает эффективностью и может с успехом использоваться в серийном производстве ЛБВ с применением стандартного технологического оборудования.

1. Способ изготовления замедляющей системы спирального типа лампы бегущей волны, предназначенной для работы в коротковолновом диапазоне длин волн, включающий размещение спирали из тугоплавкого металла и опорных диэлектрических стержней в корпусе, отличающийся тем, что спираль соединяют с опорными стержнями путем пайки в вакууме, для чего предварительно на спираль последовательно наносят компоненты высокотемпературного припоя, затем слой металла подгруппы титана, собранный узел нагревают до температуры растворения металла подгруппы титана в припое, а после окончания пайки и охлаждения узла остатки припоя полностью удаляют с поверхности спирали, преимущественно химическим травлением.

2. Способ по п.1, отличающийся тем, что, в случае использования медно-серебряного припоя и титана в качестве активной составляющей металлического припоя, соотношение толщин слоев серебро-медь-титан составляет 3:1:1, при толщине слоя титана (0,5÷2) мкм.