Молотильно-сепарирующая система, способ управления молотильно-сепарирующей системой и зерноуборочный комбайн

Иллюстрации

Показать всеГруппа изобретений относится к сельскохозяйственному машиностроению и может быть использована для обмолота потока убранной массы. Молотильно-сепарирующая система зерноуборочного комбайна содержит молотильное устройство для обмолота потока убранной массы зерновой культуры, отклоняющий барабан и сепарирующее устройство. Отклоняющий барабан отклоняет поступающий от молотильного устройства поток убранной массы на сепарирующее устройство. Система имеет блок датчиков для детектирования точки падения убранной массы на сепарирующее устройство и управляющее устройство для регулировки положения точки падения убранной массы на сепарирующее устройство. Обеспечение оптимизации положения точки падения потока убранной массы на сепарирующее устройство повышает эффективность его работы. 3 н. и 15 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к молотильно-сепарирующей системе, содержащей молотильное устройство для обмолота потока убранной массы, состоящей из зерновой культуры, из которой должно быть отделено зерно, установленное за молотильным устройством сепарирующее устройство для отделения зерна, оставшегося в обмолоченном потоке убранной массы, от других компонентов обмолоченного потока убранной массы и отклоняющий барабан, который отклоняет поступающий от молотильного устройства поток убранной массы на сепарирующее устройство. Кроме того, изобретение относится к зерноуборочному комбайну, содержащему такую молотильно-сепарирующую систему, и к соответствующему способу управления молотильно-сепарирующей системой, при котором поток убранной массы, состоящей из зерновой культуры, из которой должно быть отделено зерно, вначале обмолачивают в молотильном устройстве и затем посредством отклоняющего барабана отклоняют на следующее за молотильным устройством сепарирующее устройство.

Уровень техники

В настоящее время молотильно-сепарирующие системы такого типа используются во многих зерноуборочных комбайнах. Типовым примером такой системы являются так называемые поперечные или тангенциальные системы, в которых молотильное устройство содержит молотильный барабан, расположенный поперечно продольной оси комбайна, то есть направлению потока убранной массы, и вращающийся в расположенном под ним подбарабанье. Убранная масса направляется вращающимся молотильным барабаном вдоль подбарабанья через молотильный просвет между барабаном и подбарабаньем. При этом на подбарабанье зерно отделяется от примесей, таких как измельченная солома и полова. Такое молотильное устройство описано, например, в европейском патентном документе ЕПВ 0092599 В1, оно является наиболее близким и выбрано в качестве прототипа заявляемого устройства. Там же описан и способ управления молотильно-сепарирующей системой, в котором поток убранной массы, состоящей из зерновой культуры, из которой должно быть отделено зерно, вначале обрабатывают в молотильном устройстве и затем посредством отклоняющего барабана отклоняют на следующее за молотильным устройством сепарирующее устройство, которое производит отделение оставшегося зерна от других компонентов в потоке убранной массы, уже прошедшем этап отделения зерна.

Выходящий из молотильного устройства поток убранной массы состоит по существу из смеси соломы, соломенной трухи, половы и зерна. Поэтому поток убранной массы за молотильным устройством должен направляться на сепарирующее устройство, которое разделяет этот поток на первый поток убранной массы, состоящий в основном из зерна с примесью соломенной трухи и половы, и второй поток убранной массы, состоящий в основном из соломы с небольшим содержанием потерь зерна. Первый поток убранной массы направляется далее на очистку для отделения зерна от соломенной трухи и половы.

В молотильно-сепарирующей системе указанного выше типа передача потока убранной массы от заднего конца, то есть от выхода молотильного устройства, на сепарирующее устройство производится с помощью направляющего или отклоняющего барабана. Этот отклоняющий барабан расположен на определенном расстоянии за молотильным барабаном и вращается в том же направлении вокруг оси, параллельной оси молотильного барабана. Поток убранной массы, выбрасываемый на выходе молотильного устройства, падает на отклоняющий барабан и разворачивается им в направлении сепарирующего устройства. Сепарирующее устройство, как правило, представляет собой соломотряс, например клавишный соломотряс с несколькими ступенями встряхивания.

Эффективность сепарирующего устройства, то есть эффективность отделения зерна из обмолоченного потока убранной массы тем выше, чем раньше поток убранной массы попадает на сепарирующее устройство. Точка падения потока убранной массы в значительной мере зависит от свойств убранной массы, то есть, например, от вида культуры и влажности, а также определяется углом отражения потока на отклоняющем барабане. Кроме того, поток убранной массы состоит, с одной стороны, из длинной и короткой соломы, и, с другой стороны, из динамически движущихся зерен, которые в зависимости от угла отражения и своей кинетической энергии могут транспортироваться далеко в заднюю область сепарирующего устройства до попадания на него. Поэтому не всегда обеспечивается подача потока убранной массы на сепарирующее устройство в оптимальную точку. К тому же при изменении условий уборки, например, при изменении температуры или влажности, точка падения может смещаться в процессе рабочего прохода.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании молотильно-сепарирующей системы указанного типа и способа управления такой молотильно-сепарирующей системой, которые обеспечивают оптимизацию положения точки падения потока убранной массы на сепарирующее устройство и тем самым повышение эффективности сепарирующего устройства, а также в создании зерноуборочного комбайна с такой системой.

В соответствии с изобретением решение поставленной задачи достигается за счет создания молотильно-сепарирующей системы по п.1 формулы изобретения и способа по п.12 формулы изобретения.

В соответствии с изобретением предложена молотильно-сепарирующая система, содержащая молотильное устройство для обмолота потока убранной массы, состоящей из зерновой культуры, из которой должно быть отделено зерно, установленное за молотильным устройством сепарирующее устройство для отделения зерна, оставшегося в обмолоченном потоке убранной массы, от других компонентов обмолоченного потока убранной массы и отклоняющий или отражающий барабан, который отклоняет поступающий от молотильного устройства поток убранной массы на сепарирующее устройство. Согласно изобретению молотильно-сепарирующая система снабжена блоком датчиков для детектирования (т.е. обнаружения, определения) точки падения потока убранной массы на сепарирующее устройство. Кроме того, молотильно-сепарирующая система снабжена управляющим устройством для регулировки положения точки падения потока убранной массы на сепарирующее устройство. За счет этого может быть отрегулировано оптимальное положение точки падения потока убранной массы на сепарирующее устройство для каждого вида убираемой культуры и для различных условий уборки с целью достижения по возможности максимальной эффективности отделения зерна на сепарирующем устройстве. Как правило, для этого выбирают точку падения потока убранной массы на сепарирующее устройство как можно ближе к его переднему концу.

В зависимых пунктах формулы изобретения представлены особенно предпочтительные примеры осуществления изобретения.

Для регулировки положения точки падения потока убранной массы на сепарирующее устройство в молотильно-сепарирующей системе имеются различные возможности, при этом относительно просто решение данной задачи реализуется путем регулировки молотильного устройства и/или отклоняющего барабана.

В особенно предпочтительном примере осуществления молотильно-сепарирующей системы с молотильным устройством тангенциального потока, то есть с молотильным барабаном, расположенным поперечно направлению потока убранной массы, и установленным под ним подбарабаньем, подбарабанье снабжено сегментом, подвижно установленным на выходе потока убранной массы из молотильного устройства. При этом управляющее устройство содержит исполнительное устройство регулировки положения сегмента подбарабанья, соединенное с подвижным сегментом подбарабанья. Путем регулировки положения подвижного сегмента подбарабанья достигается прямая регулировка угла выхода потока убранной массы из молотильного устройства на отклоняющий (отражающий) барабан. При изменении угла выхода принудительно изменяется также и угол отражения потока отклоняющим барабаном на сепарирующее устройство, что обеспечивает изменение положения точки падения потока убранной массы на сепарирующее устройство. Такое решение молотильного устройства и сепарирующего устройства особенно просто и экономично в осуществлении.

В альтернативном примере выполнения отклоняющий барабан установлен на оси вращения, положение которой может регулироваться. При этом управляющее устройство содержит исполнительное устройство, посредством которого может автоматически регулироваться положение оси вращения отклоняющего барабана. Посредством изменения положения отклоняющего барабана по отношению к выходу для потока убранной массы в молотильном устройстве изменяется угол падения потока убранной массы на отклоняющий барабан и вместе с ним угол отражения потока отклоняющим барабаном на сепарирующее устройство. При этом предпочтительно ось вращения отклоняющего барабана установлена с возможностью регулировки с перемещением по дуговой траектории на постоянном расстоянии от оси молотильного барабана, параллельной оси отклоняющего барабана. Это означает, что при регулировке положения отклоняющего барабана межосевое расстояние между отклоняющим барабаном и молотильным барабаном остается постоянным.

В следующем альтернативном примере выполнения осуществления управляющее устройство связано с приводом отклоняющего барабана таким образом, что оно может регулировать частоту вращения отклоняющего барабана. При изменении частоты вращения отклоняющего барабана также изменяется угол отражения потока убранной массы на сепарирующее устройство, а вместе с ним и положение точки падения потока убранной массы на сепарирующее устройство. Этот пример осуществления также относительно недорог в осуществлении. Необходимо только, чтобы вместо обычного в настоящее время объединенного привода молотильного барабана и отклоняющего барабана был предусмотрен отдельный приводной механизм для отклоняющего барабана. В альтернативном варианте может использоваться также общий привод для молотильного барабана и отклоняющего барабана, как и раньше, но этот привод должен содержать передаточный механизм, с помощью которого можно регулировать частоту вращения отклоняющего барабана независимо от частоты вращения молотильного барабана. В этом случае производится соответствующее управление передаточным механизмом для изменения частоты вращения отклоняющего барабана независимо от частоты вращения молотильного барабана.

В качестве дальнейшего примера осуществления в молотильно-сепарирующей системе по изобретению могут быть реализованы комбинации различных альтернативных решений, так что регулировка положения точки падения потока убранной массы на сепарирующее устройство может осуществляться по выбору путем регулировки положения отклоняющего барабана и/или путем изменения частоты вращения отклоняющего барабана, то есть путем комбинации всех параметров, оптимальной для конкретной убираемой культуры. В предпочтительном варианте управляющее устройство выполнено с возможностью автоматической регулировки положения точки падения потока убранной массы в зависимости от измеренного сигнала датчика блока датчиков.

Для реализации блока датчиков также имеются различные возможности.

Так, блок датчиков может быть выполнен таким образом, что он вырабатывает сигнал, который зависит от плотности потока убранной массы, поступающего в определенную точку падения потока убранной массы. В этом случае требуется совсем простой блок датчиков, который в принципе точно отслеживает одну точку падения потока убранной массы, а именно предварительно определенную оптимальную точку падения потока убранной массы на сепарирующее устройство, расположенную предпочтительно непосредственно на переднем конце сепарирующего устройства или на небольшом расстоянии за передним концом. Такой блок датчиков особенно прост и экономичен.

В альтернативном варианте блок датчиков может иметь широкую область или зону измерения в направлении потока убранной массы и быть выполнен таким образом, что точка падения потока убранной массы может локализоваться в пределах области измерения. В этом случае заданная или «опорная» точка падения потока убранной массы может быть предварительно задана в любом месте в пределах широкой области измерения. При таком решении опорная точка в пределах области измерения может быть изменена в любой момент с учетом конкретной убираемой культуры или конкретных условий уборки. В этом случае также блок датчиков расположен таким образом, что область измерения лежит непосредственно на переднем конце сепарирующего устройства или на небольшом расстоянии за передним концом. Другое преимущество такого блока датчиков состоит в том, что в любой момент может быть определена текущая действительная точка падения потока убранной массы и расстояние от нее до желаемой опорной точки падения потока убранной массы, что упрощает определение параметров регулировки для управления молотильным устройством и/или отклоняющим барабаном.

В зависимости от требований блок датчиков может содержать самые различные датчики.

В одном предпочтительном примере выполнения блок датчиков содержит акустический датчик. Он предпочтительно расположен под сепарирующим устройством и регистрирует зерно, отделяемое в сепарирующем устройстве над датчиком. При этом особенно предпочтительно используется датчик механического шума, на который падает зерно и создает соответствующий сигнал.

Для реализации блока датчиков с широкой областью измерения при использовании датчика данного типа необходимо использовать несколько датчиков, расположенных друг за другом в направлении потока убранной массы.

В альтернативном варианте блок датчиков может быть образован с помощью оптических датчиков, например, он может содержать фотоэлектрическое устройство, фотоячейку или фотоэлектрическую матрицу. Может также использоваться камера с соответствующей системой обработки изображений.

Задача изобретения решена также в способе управления молотильно-сепарирующей системой, при котором поток убранной массы, состоящей из зерновой культуры, из которой должно быть отделено зерно, вначале обрабатывают в молотильном устройстве и затем посредством отклоняющего барабана отклоняют на следующее за молотильным устройством сепарирующее устройство, которое производит отделение оставшегося зерна от других компонентов в потоке убранной массы, уже прошедшем этап отделения зерна. Согласно изобретению регулировку осуществляют таким образом, что посредством блока датчиков детектируют (т.е. обнаруживают, определяют) положение точки падения потока убранной массы на сепарирующее устройство и в зависимости от вырабатываемого блоком датчиков сигнала регулируют положение этой точки.

Для регулировки положения точки падения потока убранной массы предпочтительно регулируют положение сегмента подбарабанья, подвижно расположенного на выходе молотильного устройства, и/или положение оси вращения отклоняющего барабана, и/или регулируют частоту вращения отклоняющего барабана.

В одном предпочтительном варианте выполнения способа посредством блока датчиков производят наблюдение за широкой областью измерения в направлении потока убранной массы и локализуют точку падения потока убранной массы в пределах области измерения.

В другом предпочтительном варианте выполнения способа посредством блока датчиков детектируют сигнал потока убранной массы в определенной точке падения потока убранной массы и производят регулировку положения определенной точки падения потока убранной массы, причем положение точки падения изменяют до тех пор, пока детектируемый сигнал не станет соответствовать заданной величине. Другими словами, положение точки падения потока убранной массы регулируют до тех пор, пока, например, в зависимости от типа детектора не будет достигнута минимальная или максимальная величина или определенный процент минимальной или максимальной величины сигнала. Возможно также, чтобы положение точки падения потока убранной массы на сепарирующее устройство регулировалось в зависимости от сигнала блока датчиков полностью автоматически до достижения предварительно заданного опорного положения.

Регулировка в зависимости от сигналов датчиков может осуществляться либо вручную оператором, либо полностью автоматически. В первом случае, в качестве примера, для водителя зерноуборочного комбайна может передаваться сигнал датчика в подходящем виде, например акустическим путем или оптически, на дисплей или с помощью указателя. Водитель с помощью пользовательского управляющего устройства обслуживает управляющее устройство для оптимальной регулировки положения точки падения потока убранной массы, причем он может проверить установку положения точки падения благодаря индикации. Во втором случае регулировка положения точки падения потока убранной массы на сепарирующее устройство производится автоматически на основе задающих или опорных величин, которые предварительно введены в систему или предварительно вводятся водителем. При этом опорные величины могут, например, учитывать параметры убираемой культуры и условия уборки, такие как влажность убранной массы, температура и другие параметры.

Задача изобретения решена также в зерноуборочном комбайне, оснащенном молотильно-сепарирующей системой, заявленной в любом из пп.1-10.

Перечень фигур чертежей

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения. На чертежах:

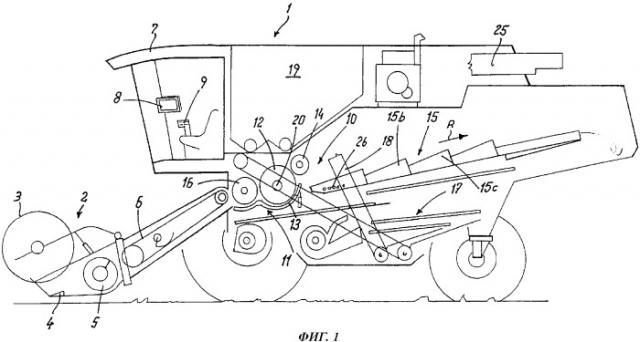

фиг.1 схематично изображает в разрезе зерноуборочный комбайн, оснащенный молотильно-сепарирующей системой по изобретению,

фиг.2 изображает в увеличенном виде основные компоненты молотильно-сепарирующего устройства системы по фиг.1,

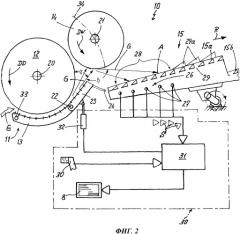

фиг.3 изображает диаграмму локализации точки падения потока убранной массы с помощью блока датчиков с широкой областью измерения,

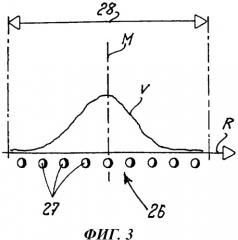

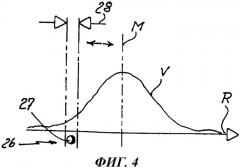

фиг.4 изображает диаграмму локализации точки падения потока убранной массы с помощью блока датчиков с узкой областью измерения.

Осуществление изобретения

В показанном на фиг.1 примере осуществления изобретения самоходный зерноуборочный комбайн 1 оснащен молотильно-сепарирующей системой 10 с молотильным устройством 11 так называемого тангенциального или поперечного потока и расположенным за ним сепарирующим устройством в виде соломотряса 15. В данном примере соломотряс 15 представляет собой клавишный соломотряс с несколькими ступенями 15а, 15b, 15с встряхивания.

Такой самоходный зерноуборочный комбайн работает следующим образом.

Вначале убираемая масса с помощью мотовила 3 жатвенного стола 2 подводится к жатвенному аппарату 4 и срезается жатвенными ножами. Далее убранная масса направляется с помощью приемного шнека 5 и наклонного питателя 6 к входу молотильного устройства 11 молотильно-сепарирующей системы 10. На входе молотильного устройства 10 находится подающий барабан 16, за которым по направлению R движения потока убранной массы расположен по меньшей мере один молотильный барабан 12, ось 20 вращения которого расположена поперечно направлению R, то есть поперечно продольной оси зерноуборочного комбайна.

Под молотильным барабаном 12 находится подбарабанье 13 соответствующей формы. Такое подбарабанье 13 обычно состоит из множества ребер, которые расположены на расстоянии друг от друга, проходят по дуге в половину окружности по направлению периферии молотильного барабана 12 и соединены между собой множеством параллельных поперечин.

Молотильный барабан 12 оснащен на своей наружной периферии так называемыми молотильными бичами (не показаны). Поступающая от наклонного питателя 6 убранная масса захватывается подающим барабаном 16 и затем транспортируется молотильным барабаном 12 через молотильный просвет между молотильным барабаном 12 и подбарабаньем 13. При этом убранная масса обмолачивается молотильными бичами, то есть она подвергается ударам и измельчению, смесь зерна с половой падает вниз через подбарабанье 13 и направляется к очистному устройству 17 для отделения зерна от примесей, то есть от соломенной трухи и половы.

На выходе молотильного устройства 11 на его заднем конце по направлению R потока G убранной массы обмолоченный поток G направляется с помощью отражающего или отклоняющего барабана 14 на клавишный соломотряс 15, на котором оставшееся в потоке G зерно отделяется от соломенной трухи и половы. Далее зерно с остатками соломенной трухи и половы поступает в очистное устройство 17, в котором зерно окончательно отделяется от соломенной трухи и половы. После этого зерно с помощью подъемного конвейера 18 транспортируется вверх в зерновой бункер 19 зерноуборочного комбайна 1 и может оттуда разгружаться по мере надобности разгрузочным конвейером 25 зернового бункера в транспортное средство. Солома с небольшим содержанием остатков или потерь зерна продвигается по клавишному соломотрясу 15 к заднему концу зерноуборочного комбайна 1 и выбрасывается наружу

В соответствии с изобретением зерноуборочный комбайн 1 оснащен блоком 26 датчиков и управляющим устройством 30. Они предназначены для того, чтобы обеспечивать точное регулирование положения точки А падения потока G убранной массы на сепарирующее устройство 15 и за счет этого получать оптимальную точку А падения как можно ближе к переднему концу клавишного соломотряса 15. При этом обеспечивается эффективное использование по возможности наибольшей площади поверхности сепарирования и по возможности минимальные потери зерна.

Подробное описание действия блока 26 датчиков и управляющего устройства 30 будет дано со ссылкой на фиг.2. Для упрощения на этом чертеже не показан подающий барабан.

В примере выполнения по фиг.2 подбарабанье 13 содержит концевой сегмент 23 подбарабанья, расположенный на заднем конце по направлению R движения потока G убранной массы и шарнирно прикрепленный к основной части подбарабанья с возможностью поворота вокруг оси 22. Этот поворотный вокруг оси 22 поворота концевой сегмент 23 соединен с исполнительным устройством 32, например, в виде гидроцилиндра или исполнительного двигателя, с помощью которого может регулироваться угол установки этого сегмента 23 подбарабанья.

В данном примере выполнения подбарабанье 13 установлено на зерноуборочном комбайне с возможностью поворота вокруг оси 33 на переднем конце подбарабанья. Общая настройка положения подбарабанья дает возможность регулировки молотильного просвета для его оптимальной настройки в соответствии с видом убираемой культуры и условиями уборки. Регулировка угла установки заднего сегмента 23 подбарабанья не влияет на эту общую настройку, однако при регулировке величины молотильного просвета требуется последующая подрегулировка угла установки заднего сегмента 23.

Как видно на фиг.2, молотильный барабан 12, вращающийся вокруг оси 20 вращения в направлении DD, транспортирует поток G убранной массы через молотильный просвет между молотильным барабаном 12 и подбарабаньем 13 и выбрасывает его в направлении отклоняющего барабана 14. Отклоняющий барабан 14 вращается в направлении DW, совпадающем с направлением DD вращения молотильного барабана 12, вокруг оси 21, параллельной оси 20 вращения молотильного барабана 12. Выходящий на отклоняющий барабан 14 поток убранной массы разворачивается этим барабаном в направлении клавишного соломотряса 15 и падает на него в точке А. При этом выходной угол α, под которым обмолоченный поток G передается от выхода молотильного устройства 11 на отклоняющий барабан 14, по существу определяется углом установки концевого сегмента 23 подбарабанья 13. Этот же угол автоматически определяет угол β отражения от отклоняющего барабана 14 на соломотряс, а следовательно, и точку А падения потока G убранной массы на клавишный соломотряс 15. Исполнительное устройство 32 установки сегмента 23 подбарабанья управляется процессором 31 управляющего устройства 30, так что с помощью управляющего устройства 30 может быть точно отрегулировано положение точки А падения потока G убранной массы на клавишный соломотряс 15.

Для предотвращения попадания соломы между задним концом подбарабанья 13 и передним концом клавишного соломотряса 15 предусмотрен решетчатый фартук 24, установленный либо на переднем конце клавишного соломотряса 15, либо на заднем конце подвижного сегмента 23 подбарабанья 13. В альтернативном варианте вместо решетки может использоваться сплошной лист, не оказывающий сам по себе сепарирующего воздействия.

Клавишный соломотряс 15 состоит из нескольких ступеней 15а, 15b, 15с. Они содержат решетчатые корпуса 29 с расположенными на них продольными рейками 29а. За счет встряхивающего колебательного движения клавишного соломотряса 15 солома транспортируется по рейкам 29а и решетчатому корпусу 29 назад, и при этом зерно вместе с соломенной трухой и половой падает вниз через решетчатый корпус 29.

Как показано на фиг.2, в передней области клавишного соломотряса 15 вблизи его переднего конца расположен блок 26 датчиков. Блок 26 датчиков состоит из нескольких датчиков механического шума с трубками 27, которые установлены поперечно направлению R потока убранной массы и проходят по всей ширине клавишного соломотряса 15. Эти датчики механического шума действуют таким образом, что они воспринимают механический шум, создаваемый падением зерна на трубки 27 датчиков, и преобразуют его в соответствующие сигналы. Интенсивность сигнала является мерой количества падающего зерна, а следовательно, и плотности потока G, поступающего на соответствующие трубки 27 датчиков. При этом получают суммарный сигнал по ширине клавишного соломотряса 15.

В показанном на фиг.2 примере выполнения несколько таких трубок 27 датчиков расположены параллельно друг за другом по направлению R потока убранной массы для наблюдения в широкой области 28 измерения по направлению R. Сигналы S от отдельных датчиков механического шума передаются по сигнальным проводам на процессор 31 управляющего устройства 30 и в нем обрабатываются. Этот центральный процессор 31 управляющего устройства 30 управляет также исполнительным устройством 32 установки концевого сегмента подбарабанья.

Из диаграммы по фиг.3 ясно, что с помощью такого блока датчиков можно не только точно локализовать положение точки максимального поступления потока убранной массы в области 28 измерения, но можно также определять распределение V участка падения потока G убранной массы по направлению R движения потока.

От процессора 31 эти данные могут передаваться на дисплей 8 управляющего устройства 30, который расположен, например, в кабине 7 водителя. Таким образом, водитель может в любой момент точно видеть, на какое место клавишного соломотряса 15 падает поток G убранной массы. При этом он может вручную посылать на процессор 31 соответствующий сигнал с помощью пользовательского управляющего устройства 9, также находящегося в кабине, для изменения угла установки концевого сегмента 23 подбарабанья 13 и смещения точки А падения потока G на клавишный соломотряс 15.

В альтернативном варианте в управляющем устройстве 30 может быть предварительно задана определенная опорная величина, так что оно автоматически производит оптимальную регулировку положения точки А падения потока убранной массы в зависимости от получаемых сигналов S от блока 26 датчиков. При этом действительное положение точки А также может быть показано на дисплее 8, чтобы водитель мог его контролировать. Такая автоматическая регулировка имеет то преимущество, что в случае изменения положения точки А падения потока убранной массы, например вследствие изменений условий уборки, частоты вращения молотильного барабана и других параметров, может осуществляться автоматическая подрегулировка подвижного сегмента 23 подбарабанья для достижения оптимального положения точки А, и водитель освобожден от выполнения этой задачи. С помощью пользовательского управляющего устройства 9 он может, например, предварительно задавать оптимальное положение точки А падения потока убранной массы, то есть опорную точку падения потока убранной массы, для автоматической регулировки посредством процессора 31.

В том случае, когда изначально установлено, что оптимальное положение точки А падения потока убранной массы на клавишном соломотрясе 15 всегда постоянно, например на точно определенном расстоянии от переднего конца клавишного соломотряса 15, простой блок датчиков может быть реализован с помощью датчика механического шума с одной трубкой 27 датчика. В этом случае трубка 27 датчика должна быть установлена в желаемом опорном положении точки А падения потока убранной массы. Как уже было описано, принимаемый от датчика механического шума сигнал зависит от числа падающих на трубку 27 датчика зерен, то есть от плотности потока G убранной массы, падающего на клавишный соломотряс 15.

Как показано на фиг.4, путем смещения действительной точки падения потока убранной массы вперед или назад и наблюдения за изменением сигнала можно установить, находится ли максимум М распределения V участка падения потока G спереди от места установки трубки 27 датчика или позади этого места установки. Затем можно произвести регулировку положения подвижного сегмента 23 в нужном направлении, чтобы максимальная величина М распределения V находилась точно над трубкой 27 датчика, то есть в желаемой точке падения потока убранной массы. Другими словами, регулировку положения подвижного сегмента 23 в определенном направлении проводят до тех пор, пока не будет достигнуто экстремальное значение величины сигнала S блока 26 датчиков, в данном случае максимальный сигнал S. В альтернативном варианте можно также отрегулировать положение точки падения таким образом, что достигается, например, определенный процент максимальной величины, для того, чтобы назначить любое другое положение точки падения рядом с трубкой 27 датчика. Однако для этого необходимо иметь информацию о точной форме распределения V участка падения потока G.

В последнем описанном примере выполнения с одной локально расположенной трубкой 27 датчика регулировка положения точки падения потока также может осуществляться полностью автоматически или вручную водителем после соответствующей сигнализации от датчика, например в виде индикации на дисплее 8 или в виде акустического сигнала.

В целом изобретением обеспечивается очень простым и экономичным образом возможность, независимо от других рабочих параметров машины, оптимальной настройки точки А падения потока G убранной массы на соломотряс 15 и за счет этого снижения до минимума потерь зерна.

В заключение следует еще раз отметить, что показанные на чертежах и приведенные в описании зерноуборочный комбайн и молотильно-сепарирующее устройство, а также описанный применительно к ним способ представляют только примеры выполнения. Для специалиста в данной области понятно, что при осуществлении изобретения возможны различные изменения и модификации, не выходящие за пределы объема защиты. Так, например, вместо датчиков механического шума могут использоваться другие датчики, такие как фотоэлектрические устройства. Возможно также, как уже было описано, производить регулировку положения точки А падения потока G убранной массы на соломотряс 15 посредством изменения положения отклоняющего барабана 14. Однако это следует производить таким образом, чтобы межосевое расстояние между молотильным барабаном 12 и отклоняющим барабаном 14 оставалось постоянным, то есть отклоняющий барабан 14 должен смещаться по дуге 34, показанной на фиг.2. Еще одна возможность регулировки положения точки А падения заключается в изменении частоты вращения отклоняющего барабана 14.

1. Молотильно-сепарирующая система (10), содержащая молотильное устройство (11) для обмолота потока (G) убранной массы, состоящей из зерновой культуры, из которой должно быть отделено зерно, установленное за молотильным устройством (11) сепарирующее устройство (15) для отделения зерна, оставшегося в обмолоченном потоке (G) убранной массы, от других компонентов обмолоченного потока (G) убранной массы, и отклоняющий барабан (14), который отклоняет поступающий от молотильного устройства (11) поток (G) убранной массы на сепарирующее устройство (15), отличающаяся тем, что она снабжена блоком (26) датчиков для детектирования точки (А) падения потока (G) убранной массы на сепарирующее устройство (15) и управляющим устройством (30) для регулировки положения точки (А) падения потока (G) убранной массы на сепарирующее устройство (15).

2. Система по п.1, отличающаяся тем, что молотильное устройство (11) содержит молотильный барабан (12), расположенный поперечно направлению (R) потока убранной массы, и подбарабанье (13), снабженное сегментом (23) подбарабанья, подвижно установленным на выходе молотильного устройства (11), а управляющее устройство (30) содержит исполнительное устройство (32) регулировки положения сегмента подбарабанья, соединенное с подвижным сегментом (23) подбарабанья.

3. Система по п.1 или 2, отличающаяся тем, что отклоняющий барабан (14) выполнен с осью (21) вращения, положение которой может регулироваться, а управляющее устройство (30) содержит исполнительное устройство для регулировки положения оси отклоняющего барабана (14).

4. Система по п.3, отличающаяся тем, что ось (21) отклоняющего барабана (14) установлена с возможностью регулировки с перемещением по дуговой траектории (34) на постоянном расстоянии от оси (20) молотильного барабана молотильного устройства (11), параллельной оси (21) отклоняющего барабана.

5. Система по, п.1, отличающаяся тем, что управляющее устройство (30) для регулировки частоты вращения отклоняющего барабана (14) связано с приводом отклоняющего барабана (14).

6. Система по п.1, отличающаяся тем, что управляющее устройство (30) выполнено с возможностью автоматической регулировки положения точки (А) падения потока (G) убранной массы в зависимости от измеренного сигнала (S) датчика блока (26) датчиков.

7. Система по п.1, отличающаяся тем, что блок (26) датчиков выполнен с возможностью выработки сигнала, который зависит от плотности потока (G) убранной массы, поступающего в определенную точку (А) падения потока (G) убранной массы.

8. Система по п.1, отличающаяся тем, что блок (26) датчиков имеет область (28) измерения, расположенную в направлении (R) потока убранной массы, и выполнен таким образом, что точка (А) падения потока (G) убранной массы локализуется в пределах области (28) измерения.

9. Система по любому из пп.1, 7 или 8, отличающаяся тем, что блок (26) датчиков содержит датчик механического шума с трубками (27).

10. Система по любому из пп.1, 7 или 8, отличающаяся тем, что блок датчиков содержит оптический датчик.

11. Зерноуборочный комбайн (1), оснащенный молотильно-сепарирующей системой, заявленной в любом из пп.1-10.

12. Способ управления молотильно-сепарирующей системой (10), при котором поток (G) убранной массы, состоящей из зерновой культуры, из которой должно быть отделено зерно, вначале обрабатывают в молотильном устройстве (11) и затем посредством отклоняющего барабана (14) отклоняют на следующее за молотильным устройством (11) сепарирующее устройство (15), которое производит отделение оставшегося зерна от других компонентов в потоке (G) убранной массы, уже прошедшем этап отделения зерна, отличающийся тем, что посредством блока (26) датчиков определяют положение точки (А) падения потока (G) убранной массы на сепарирующее устройство (15) и в зависимости от вырабатываемого блоком (26) датчиков сигнала (S) регулируют положение точки (А) падения потока (G) убранной массы на сепарирующее устройство (15).

13. Способ по п.12, отличающийся тем, что для регулировки положения точки (А) падения потока (G) убранной массы регулируют положение сегмента (23) подбарабанья, подвижно расположенного на выходе молотильного устройства (11).

14. Способ по п.12 или 13, отличающийся тем, что для регулировки положения точки (А) падения потока (G) убранной массы регулируют положение оси (21) вращения отклоняющего барабана (14).

15. Способ по п.12, отличающийся тем, что для регулировки положения т