Способ флотации медно-молибденовых руд

Иллюстрации

Показать всеИзобретение относится к обогащению полезных ископаемых и может быть использовано при флотации медно-молибденовых руд. Способ флотации медно-молибденовых руд включает коллективную флотацию меди и молибдена в щелочной среде, создаваемой известью. Коллективную флотацию проводят в присутствии собирателя Aero-МХ 3601 и вспенивателя. Концентрат коллективной флотации после операций сгущения и десорбции с подогревом пульпы до 40-60°С острым паром в присутствии сернистого натрия направляют на молибденовую флотацию в присутствии собирателя Aero-МХ 3601 с получением молибденового концентрата пенным продуктом. Хвосты молибденовой флотации направляют на медную флотацию с применением собирателя Aero-МХ 3601 в присутствии вспенивателя с получением медного концентрата и хвостов медной флотации. Технический результат - повышение эффективности и интенсификации процесса разделения медно-молибденовых руд. 2 ил., 1 табл.

Реферат

Изобретение относится к обогащению полезных ископаемых и может быть использовано при флотации медно-молибденовых руд.

Известен способ обогащения медно-молибденовых руд, включающий коллективную медно-молибденовую флотацию в щелочной среде, создаваемой известью. Коллективный концентрат обрабатывают кислородом при температуре 60-95°С, давлении 0,05-1,0 МПа и рН=11,0; селективную флотацию медно-молибденового концентрата с выделением молибденового концентрата с выделением молибдена в пенный продукт проводят при рН 6,0-8,0 (RU, патент № 2038859, кл. B03D 1/02, 1990 г.).

Недостатком данного способа является использование в операции десорбции кислорода - дорогого и дефицитного материала - и необходимость повышенного давления в операции десорбции концентрата, что также существенно удорожает операцию селекции.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ разделения медно-молибденовых руд, включающий измельчение руды и коллективную флотацию меди и молибдена в щелочной среде, создаваемой известью (Абрамов А.А. Технология обогащения руд цветных металлов. - М., Недра, 1983, с.165-171 - прототип).

В цикле коллективной медно-молибденовой флотации в качестве собирателя применяют керосин и ксантогенат, а для депрессии пирита используют известь. Перед разделением коллективной медно-молибденовый концентрат сгущают при загрузке извести до рН 11,5, обеспечивая десорбцию и удаление значительной части собирателя с поверхности минералов. Перемешивают в течение 4-6 ч с обработкой пульпы острым паром при температуре, близкой к кипению, и аэрацией, затем ведут селективную флотацию (после разбавления пульпы водой при рН 8,5-8,8) с добавками углеводородного масла. При этом в пенный продукт извлекают молибденит, камерным продуктом получают медный концентрат.

Недостатком этого способа является большая продолжительность окислительно-тепловой обработки пульпы и как следствие этого значительные энергозатраты и относительно невысокая производительность.

Технический результат, на достижение которого направлено настоящее техническое решение, заключается в повышении эффективности и интенсификации процесса разделения медно-молибденовых руд.

Указанный технический результат заключается в том, что в способе флотации медно-молибденовых руд, включающем коллективную флотацию меди и молибдена в щелочной среде, создаваемой известью, согласно изобретению коллективную флотацию проводят в присутствии собирателя Aero-MX 3601 и вспенивателя, затем концентрат коллективной флотации после операций сгущения и десорбции, в присутствии сернистого натрия, направляют на молибденовую флотацию в присутствии собирателя Aero-MX 3601 с получением молибденового концентрата пенным продуктом, а хвосты молибденовой флотации направляют на медную флотацию с применением собирателя Aero-MX 3601 в присутствии вспенивателя с получением медного концентрата и хвостов медной флотации.

Опыты проводили на пробе медно-молибденовой руды, содержащей 0,50-0,60% меди и 0,018-0,022% молибдена, отобранной на карьере одного из медно-молибденовых комбинатов.

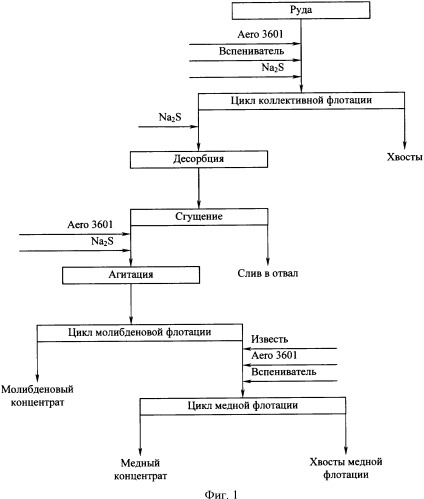

На фиг.1 изображена технологическая схема реализации предложенного способа флотации медно-молибденовых руд.

На фиг.2 изображена технологическая схема реализации способа флотации медно-молибденовых руд, описанного в прототипе.

Способ осуществляется следующим образом. После измельчения руды в щелочной среде (рН=9-11), создаваемой известью, до крупности 55% класса - 74 мкм проводят медно-молибденовую флотацию с введением собирателя Aero-MX 3601 и вспенивателя. Коллективный медно-молибденовый концентрат сгущают до 35% тв. и направляют на операцию десорбции собирателя с подогревом пульпы до 40-60°С острым паром в присутствии сернистого натрия (расход 5-10 кг/т продукта). После десорбции продукт направляется на молибденовую флотацию. В качестве собирателя в последней используется собиратель Aero-MX 3601. Пенным продуктом получается черновой молибденовый концентрат, поступающий на одноименный перечистной цикл, а хвосты молибденовой флотации направляют на медную флотацию с применением собирателя Aero-MX 3601 в присутствии вспенивателя с получением медного концентрата и хвостов медной флотации.

Примеры конкретного осуществления описываемого способа.

Постоянные условия:

| измельчение | известь до рН | 10,0 |

| агитация | МИБК | 15 г/т |

| десорбция | Na2S | 10 кг/т продукта |

| медная флотация | МИБК | 10-15 г/т продукта |

Пример 1 (по способу прототипа).

Исходное питание: медно-порфировая руда подвергается флотационной переработке по схеме фиг.2 с реагентным режимом, приведенным в постоянных условиях и в таблице. В операции десорбции температура пропарки 70°С.

Пример 2 (по предложенному способу).

Исходное питание: медно-порфировая руда подвергается флотационной переработке по схеме фиг.1 с реагентным режимом, приведенным в постоянных условиях и в таблице. В операциях основной коллективной, молибденовой и медной флотации коллективной флотации вводится собиратель Aero-MX 3601. В операции десорбции температура пропарки 40°С.

Пример 3 (по предложенному способу).

Исходное питание: медно-порфировая руда подвергается флотационной переработке по схеме фиг.1 с реагентным режимом, приведенным в постоянных условиях и в таблице. В операциях основной коллективной, молибденовой и медной флотации коллективной флотации вводится собиратель Aero-MX 3601. В операции десорбции температура пропарки 60°С.

Пример 4 (по предложенному способу).

Исходное питание: медно-порфировая руда подвергается флотационной переработке по схеме фиг.1 с реагентным режимом, приведенным в постоянных условиях и в таблице. В операциях основной коллективной, молибденовой и медной флотации коллективной флотации вводится собиратель Aero-MX 3601. В операции десорбции температура пропарки 50°С.

Как показали проведенные исследования, только такое сочетание операций флотации и соответствующих реагентных режимов позволяет наиболее эффективно осуществить флотацию медно-молибденовых руд. При переработке по предложенной схеме получаются высококачественные медный и молибденовый концентраты. Таким образом, для повышения интенсивности и эффективности процесса флотации медно-молибденовых руд необходимо использование собирателя Aero-MX 3601, позволяющего повысить извлечение меди от 6 до 8%, а молибдена на 12-16% в одноименные концентраты за счет исключения операции доводочной флотации и соответственно доводочных хвостов

Сводные показатели флотации медно-молибденовых руд однозначно показали, что использование предложенного способа по сравнению с прототипом позволяет:

- снизить температуру окислительно-тепловой обработки пульпы и как следствие этого уменьшить энергозатраты;

- повысить эффективность и интенсифицировать процесс разделения медно-молибденовых руд;

- увеличить извлечение металлов в одноименные концентраты.

| № пп | Наименование продукта | Выход, % | Содержание Me, % | Извлечение Me, % | Условия опытов | ||

| Cu | Мо | Cu | Мо | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Мо концентрат 6 перечистки | 0,02 | 5,20 | 50,2 | 0,20 | 41,83 | по прототипурасход бутилового ксантогената 30 г/тдизельного топлива 500 г/т продукта |

| Cu концентрат | 1,82 | 24,01 | 0,12 | 82,45 | 9,10 | ||

| Хвосты 1 | 94,80 | 0,07 | 0,01 | 12,52 | 39,50 | ||

| Хвосты 2 | 3,36 | 0,76 | 0,07 | 4,83 | 9,57 | ||

| Руда | 100,00 | 0,53 | 0,024 | 100,00 | 100,00 | ||

| 2 | Мо концентрат 4 перечистки | 0,024 | 3,50 | 50,2 | 0,15 | 57,37 | по предложенному способурасход Aero MX 3601 в коллективном цикле 10 г/тв цикле селекции 200 г/т в медном цикле 10 г/т |

| Cu концентрат 2 перечистки | 2,01 | 24,05 | 0,09 | 87,89 | 8,61 | ||

| Хвосты | 94,30 | 0,06 | 0,006 | 10,29 | 26,94 | ||

| Хвосты медного цикла | 3,67 | 0,25 | 0,04 | 1,67 | 7,07 | ||

| Руда | 100,00 | 0,55 | 0,021 | 100,00 | 100,00 | ||

| 3 | Мо концентрат 4 перечистки | 0,026 | 3,40 | 50,06 | 0,16 | 56,59 | по предложенному способурасход Aero MX 3601 в коллективном цикле 10 г/тв цикле селекции 200 г/т в медном цикле 10 г/т |

| Cu концентрат 2 перечистки | 1,98 | 24,05 | 0,1 | 88,18 | 8,61 | ||

| Хвосты | 94,80 | 0,06 | 0,01 | 10,53 | 28,85 | ||

| Хвосты медного цикла | 3,19 | 0,19 | 0,04 | 1,12 | 5,95 | ||

| Руда | 100,00 | 0,54 | 0,023 | 100,00 | 100,00 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 4 | Mo концентрат 4 перечистки | 0,023 | 2,90 | 50,15 | 0,12 | 52,43 | по предложенному способурасход Aero MX 3601 в коллективном цикле 10 г/тв цикле селекции 200 г/т в медном цикле 10 г/т |

| Cu концентрат 2 перечистки | 1,94 | 24,00 | 0,1 | 86,22 | 8,82 | ||

| Хвосты | 93,60 | 0,06 | 0,007 | 10,40 | 29,78 | ||

| Хвосты медного цикла | 4,44 | 0,40 | 0,04 | 3,25 | 8,97 | ||

| Руда | 100,00 | 0,54 | 0,022 | 100,00 | 100,00 |

Способ флотации медно-молибденовых руд, включающий измельчение руды и коллективную флотацию меди и молибдена в щелочной среде, создаваемой известью, отличающийся тем, что коллективную флотацию проводят в присутствии собирателя Aero-МХ 3601 и вспенивателя, затем концентрат коллективной флотации после операций сгущения и десорбции с подогревом пульпы до 40-60°С острым паром в присутствии сернистого натрия направляют на молибденовую флотацию в присутствии собирателя Aero-МХ 3601 с получением молибденового концентрата пенным продуктом, а хвосты молибденовой флотации направляют на медную флотацию с применением собирателя Aero-МХ 3601 в присутствии вспенивателя с получением медного концентрата и хвостов медной флотации.